Способ получения ионно-плазменного вакуумного-дугового керамикометаллического покрытия tin-cu для твердосплавного режущего инструмента расширенной области применения

Иллюстрации

Показать всеИзобретение относится к способу получения наноструктурного керамикометаллического покрытия TiN-Cu на твердосплавном режущем инструменте и может быть использовано в металлообработке. Проводят предварительную очистку поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия при испарении катодов, содержащих титан и медь, в реакционном газе - азоте. Процесс ведут при токе дуги, испаряющей катоды, равном 100-120 А и отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, равном 100-120 В. Каждый испаряемый катод выполнен комбинированным с регулируемым соотношением площадей испаряющихся титановой основы и медной вставки, равным 3,2-2,6, обеспечивающим содержание меди в покрытии 3,5-7 ат.%. Технический результат изобретения заключается в повышении стойкости твердосплавного режущего инструмента и расширении области его применения как для операции непрерывного, так и прерывистого резания. 7 ил., 2 табл., 8 пр.

Реферат

Изобретение относится к составам и способам получения износостойких покрытий на режущем инструменте и может быть использовано в металлообработке для повышения стойкости режущего инструмента и расширения области его применения как на операции непрерывного, так и прерывистого резания.

К современному металлорежущему инструменту в настоящее время предъявляется ряд высоких требований - точность обрабатываемых деталей, увеличенный срок службы, возможности работать при высоких скоростях резания без СОЖ (смазочно-охлаждающая жидкость) и использования одного инструмента как при операциях прерывистого, так и непрерывного резания. Основной причиной разрушения покрытия является деформация режущего клина, усталостные явления, являющиеся причиной появления выкрашивания материала износостойкого покрытия и его отслоения на контактных площадках, а также процессы структурного, фазового изменения, происходящие в покрытии в процессе резания, в результате которых происходит разупрочнение режущего инструмента.

Ионно-плазменные вакуумно-дуговые покрытия TiN, характеризующиеся твердостью 22-25 ГПа, внутренними сжимающими напряжениями до 6 ГПа, жаростойкостью до 650°C, как правило, столбчатой структурой, находят широкое применение для упрочнения режущего инструмента.

Известен способ получения однофазных пленок нитрида титана (RU 2497977 С2, опубликован 10.11.2013). Данный способ позволяет получить покрытие, близкое по составу к стехиометрическому нитриду титана, за счет дополнительной обработки двухфазного покрытия, содержащего TiN и Ti, полученного на первой стадии вакуумно-дугового осаждения, ионами азота повышенной энергии.

Недостатком данного метода является невысокая твердость покрытий (до 25-27 ГПа), высокий уровень остаточных макронапряжений, реализующихся в композите «покрытие - подложка», отрицательно влияющих на его адгезионную прочность.

Известен способ осаждения сложного кубического нитрида титана, содержащего алюминий (AlxTi1-x)N (US 8409702 В2, опубликован 9.08.2012) в пределах от x=0,46 до 0,52 моль. При этом твердость покрытий возрастает до 31,5 ГПа.

Недостатком данного способа является сохранение в покрытиях высокого уровня остаточных напряжений (до 4,8 ГПа). Эти покрытия характеризуются нестабильностью состава. При высоких скоростях резания 300-600 м/мин и повышении температуры в зоне контакта инструмента с обрабатываемым материалом они имеют тенденцию к фазовому превращению с образованием гексагональной фазы AlN. При этом существенно ухудшаются механические, а значит, эксплуатационные свойства покрытия и инструмента, уменьшается его стойкость или время до разрушения.

Известен способ получения и состав ионно-плазменного покрытия для режущего инструмента на основе (TixAlyCrz)N (RU 2405060 С1, опубликован 27.11.2010). Дополнительное введение хрома способствует увеличению растворимости алюминия в сложном нитриде выше 60% (ат.) и позволяет сохранить его кубическую структуру с соответствующим уровнем эксплуатационных свойств. При этом максимальное значение твердости покрытий не превышает 36 ГПа, индекс пластичности их равен примерно 52%. Как и в предыдущем случае, покрытия характеризуются уровнем остаточных сжимающих макронапряжений порядка 3,5 ГПа.

Известен способ повышения стойкости режущего инструмента, при котором на его поверхность вакуумным ионно-плазменным методом наносят покрытия на основе сложного нитрида титана-циркония (US 6838151 В2, опубликовано 4.01.2005).

В известном способе покрытие обладает недостаточной твердостью, адгезионной прочностью, стабильностью структуры и фазового состава в процессе резания. В результате покрытие в большей мере подвергается износу, в нем быстро появляются следы выкрашивания материала износостойкого покрытия, и происходит его отслоение на контактных площадках, протекают процессы структурного, фазового изменения в процессе резания, приводящие к разупрочнению режущего инструмента, что снижает стойкость и уменьшает возможности использования режущего инструмента.

Наиболее близким к предлагаемому способу является способ получения ионно-плазменных покрытий на основе нитрида титана, модифицированных медью, нанесенных на твердосплавную основу (Yu.F. Ivanov, N.N. Koval, O.V. Krysina et al. / Superhardnanocrystallin Ti-Cu-N coatings deposited by vacuum arc evaporation of a sintered cathode // Surface and Coatings Technology, 207, 2012, pp. 430-434). В этом способе методом ионно-плазменного вакуумно-дугового осаждения получают покрытия TiN-Cu при испарении Ti и Ti-Cu (12 ат.%) катодов в среде реакционного газа азота. Такие покрытия характеризуются высоким комплексом механических свойств: твердостью ~40 ГПа, модулем упругости ~500-550 ГПа.

Недостатком данного способа является то, что полученные покрытия имеют относительную работу пластического деформирования, по которой судят о пластичности материала, только 50%, что значительно меньше, чем даже для покрытий TiN. Адгезионная прочность покрытий характеризуется относительно малой критической нагрузкой 10,7 Н, при которой происходит их отслаивание от подложки. Значения приведенных выше параметров ограничивают возможность их использования для упрочнения режущего инструмента. Указанные покрытия не обладают достаточной стойкостью к изнашиванию и не обеспечивают возможность расширить область применения твердосплавного режущего инструмента на операциях непрерывного и прерывистого резания.

Технический результат изобретения заключается в повышении стойкости твердосплавного режущего инструмента и расширении области его применения как на операции непрерывного, так и прерывистого резания.

Указанный технический результат достигается следующим образом.

В способе получения износостойкого наноструктурного керамикометаллического покрытия TiN-Cu на твердосплавном режущем инструменте проводят предварительную очистку поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия при испарении катодов, содержащих титан и медь, в реакционном газе-азоте.

Отличие способа состоит в том, что процесс формирования покрытия ведут при токе дуги, испаряющей катоды, равном 100-120 А, и отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, равном 100-120 В. При этом каждый испаряемый катод выполнен комбинированным с регулируемым соотношением площадей испаряющихся титановой основы и медной вставки, равным 3,2-2,6, обеспечивающим содержание меди в покрытии 3,5-7% (ат.)

Разработанные режимы получения и предлагаемый состав упрочняющего износостойкого керамикометаллического ионно-плазменного вакуумно-дугового покрытия TiN-Cu обеспечивают наноструктурирование зеренной структуры, ее термическую стабильность, механические, трибологические и теплофизические свойства покрытия, повышенную адгезионную прочность его с основой, что увеличивает стойкость режущего инструмента и расширяет область его применения как на операции непрерывного, так и прерывистого резания.

Изобретение поясняется чертежами, где на фигуре 1 показана зависимость размера кристаллитов TiN в покрытии TiN-Cu от содержания меди.

На фиг. 2 показано изменение твердости покрытия TiN-Cu от содержания меди.

На фиг. 3 показана характерная зависимость силы трения (СТ, Н) 1; коэффициента трения (КТ) 2; относительной интенсивности сигнала акустической эмиссии (А.Е., %) 3; от длины царапины и прикладываемой нагрузки для образцов наноструктурированных покрытий TiN-Cu. Зависимость приведена для образцов с покрытием, полученных в примере 3.

На фиг. 4 показан износ ионно-плазменных покрытий TiN-Cu различного состава на режущих платинах ТТ10К86 от времени точения стали 35ХГСА.

На фиг. 5 показан износ ионно-плазменных покрытий TiN-Cu различного состава на режущих платинах ВК6НСТ от времени точения стали стали 09Г2С.

На фиг. 6 показан износ ионно-плазменных покрытий TiN-Cu различного состава на режущих пластинах ТТ10К86 от времени прерывистого резания стали 50.

На фиг. 7 показан износ ионно-плазменных покрытий TiN-Cu различного состава на режущих пластинах ВК6НСТ от времени прерывистого резания стали ЭП302Ш.

Изобретение осуществляется следующим образом.

Твердосплавный режущий инструмент помещают в вакуумную камеру установки, оснащенную электродуговыми испарителями с устройствами магнитной сепарации, которые устраняют капельную фазу, образующуюся при испарении катодов вакуумной дугой. Перед нанесением покрытия подложку предварительно подвергают очистке ионной бомбардировкой в течение 5-10 минут. Затем путем испарения вакуумной дугой со значениями тока, равными 100-120 А, титановых комбинированных с медью катодов в атмосфере реакционного газа - азота производят напыление покрытия на подложку при подаче на нее отрицательного потенциала в диапазоне U=100-120 В. Концентрацию меди в сформированном покрытии меняют изменением соотношения в комбинированных катодах площадей испаряющихся вставки меди и титановой основы в диапазоне значений 3,2-2,6. При этом регламентируется оптимальное содержание меди в износостойком покрытии на режущем инструменте в пределах 3,5-7% (ат.). Данный интервал концентраций Cu и предложенные параметры получения обеспечивают твердость покрытий 49÷42 ГПа, модуль упругости 610-540 ГПа, относительную работу пластического деформирования 60÷75%, коэффициент трения 0,5÷0,42, теплопроводность покрытий 55÷70 Вт/мК, термическую устойчивость структуры и состава покрытий до 700°C, значения остаточных макронапряжений 90÷60 МПа.

Предлагаемое изобретение иллюстрируется следующими примерами. Керамикометаллическое покрытие TiN-Cu наносилось на твердосплавные квадратные пластины ТТ10К8Б и ВК6НСТ без центрального отверстия размером 12,7×12,7×4,75 мм (SNUN 120408).

Пример 1

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 4. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 2

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 3,2. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 3

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 2,6. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 4

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 1,9. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 5

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 2,6. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 130-140 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 6

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 2,6. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 100-120 А, опорное напряжение - 90 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 7

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 2,6. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 80-90 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Пример 8

Напыление покрытий серии №1 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью трех катодов из сплава ВТ1 со вставкой из меди при соотношении площадей титана и меди 2,6. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток - 130-140 А, опорное напряжение - 100-120 В, реакционная атмосфера - азот при начальном давлении 1,3*10-3 Па.

Для исследования полученных в указанных выше примерах образцов использовались следующие методики.

Прочность соединения покрытия с субстратом измеряли на приборе revetestCSM-Instruments (Швейцария) методом измерительного царапания. Изучаемую поверхность царапали алмазным индентором типа Роквелла с радиусом закругления 200 мкм при непрерывно нарастающей нагрузке. Были определены критические нагрузки: Lc1, которая обозначает момент появления первой трещины, и Lc3, соответствующая полному истиранию покрытия до подложки. В процессе исследования измеряли акустическую эмиссию (АЕ), силу трения индентора (FF), коэффициент трения (µ), глубину погружения индентора (h), проводили микроскопические наблюдения характера разрушения покрытий вдоль царапины.

Исследования трибологических свойств (износостойкости и коэффициента трения скольжения) сформированных покрытий на подложках из твердого сплава осуществляли по схеме «шарик-диск» при нормальной нагрузке 10 Н, линейной скорости 20 см/сек и радиусе бороздки износа 4 мм на воздухе с помощью прибора Tribometer (CSMInstruments, Швейцария). Диаметр пятна износа контртела-шарика из стали 100Сг6 диаметром 6 мм и ширину трека износа на образцах определяли при визуальном наблюдении в оптическом микроскопе Axiovert 25 (CarlZeiss, Германия). Профиль сечения кольца износа на образцах определяли на оптическом профилометре WYKONT1100 (VEECO, США).

Твердость покрытий была измерена на микроиндентометре Micro-HardnessTester - МНТ CSM-Instruments (Швейцария).

Исследование фазового состава и микроструктуры осажденных покрытий осуществляли методом рентгеновской дифракции на дифрактометре ДРОН 4.

Напряженное состояние изучаемых вакуумно-плазменных керамикометаллических конденсатов, могущее оказать существенное влияние на их эксплуатационные свойства и быть причиной растрескивания покрытий, потери ими адгезии, определяли методом sin2ψ.

Анализ элементного состава проводили на растровом электронном микроскопе JEOLJSM-6700F с приставкой для энерго-дисперсионной спектрометрии JED-2300F JEOL.

Для проведения структурных исследований покрытий применялся просвечивающий электронный микроскоп высокого разрешения JEM 2100 (JEOL, Япония). Для утонения образца использовали ионное травление. Его проводили на установке PIPS (Gatan, США) ионами аргона.

Исследования режущих свойств пластины ТТ10К8Б при непрерывном резании (продольном точении) осуществляли на токарном станке в соответствии с ISO 3685:1993. Обрабатываемый материал - цилиндрическая заготовка диаметром 200 мм из стали 35ХГСА. Режим резания: скорость резания V=200 м/мин, подача S=0,2 мм/оборот, глубина резания t=1,0 мм.

Для моделирования прерывистого резания на поверхности цилиндрической заготовки из стали 50 (Cf53) выполнялись 3 продольных паза шириной 20 мм, глубиной 18 мм, расположенные через 120°.

Испытания проводились при следующих параметрах резания: V=165 м/мин, S=0.2 мм/оборот, t=1.0 мм.

Критерием потери стойкости инструмента ТТ10К8Б при непрерывном и прерывистом резании служил износ задней поверхности пластины hmax=0,5 мм с покрытием и hmax=0,8 мм без покрытия.

Исследования режущих свойств пластины ВК6НСТ при непрерывном резании стали 09Г2С (продольном точении) осуществляли на токарном станке 163 при скорости резания 350 м/мин, подаче S0=0,1 мм/об, глубине резания t=0,5 мм.

Исследование в условиях прерывистого резания при фрезеровании твердосплавными режущими пластинами ВК6НСТ стали ЭП302Ш проводилось на горизонтально-расточном станке модели 2А622Ф1 с применением фрезерной головки с одним режущим элементом (скорость резания V=140 м/мин, подача на зуб S0=0,1, глубина резания t=0,5 мм). За критерий затупления в этих испытаниях был принят износ по задней поверхности h3=0,5 мм.

Измерение h проводили на оптическом микроскопе. При этом фиксировали время работы инструмента (стойкость) и путь, пройденный им до момента наступления заданного износа.

Показателем режущих свойств пластины с покрытием является коэффициент стойкости Кст, который определялся отношением ее стойкости, выраженной во времени, в течение которого происходит затупление пластины с покрытием и без него до установленной величины износа.

Исследование морфологии и изломов полученных покрытий показывает, что при содержании меди до 7 ат.% они имеют ячеистую структуру с шероховатостью (Ra) порядка 0,1-0,2 мкм, определяемой неровностями подложки, характеризуются высокой плотностью. С увеличением содержания меди в покрытиях появляется пористость, которая растет с возрастанием количества меди в композите.

Появление ее может быть связано с плохой смачиваемостью медью нитрида титана и, возможно, формированием островковых пленок металлической фазы на образующихся кристаллитах нитрида титана при осаждении керамикометаллических покрытий. По мере увеличения содержания меди происходит слияние этих островков с уменьшением площади их контакта с зернами TiN и последующим схлопыванием образующихся пор.

Проведенные электронно-микроскопические исследования структуры покрытий Ti-Cu-N показывают, что средний размер кристаллитов нитрида титана, оцененный по темнопольным и светлопольным изображениям структуры покрытий и фотографиям отдельных зерен, полученным с использованием ПЭМ, изменяется от 20 до 100-120 нм при уменьшении содержания меди от 20 до 0 ат.% (чистый нитрид титана). Покрытия состоят из случайно ориентированных относительно друг друга кристаллитов. Об этом свидетельствуют ярко выраженные кольца дифракции на электронограммах. Отсутствие заметной текстуры нитридной фазы подтверждается и данными рентгеноструктурного анализа, который свидетельствует о большей интенсивности линии рентгеновской дифракции TiN (200) по отношению к (111). Уменьшение размера кристаллитов нитридной фазы с увеличением концентрации меди говорит о ее блокирующем влиянии на процесс роста зерен TiN.

Однако как видно из графика зависимости размера кристаллитов TiN в покрытии TiN-Cu от содержания меди (фигура 1), с возрастанием концентрации Cu более 7-10 ат.% заметного измельчения структуры покрытия не происходит. Данный факт может свидетельствовать о том, что именно это количество меди обеспечивает полное покрывание растущих зерен нитрида титана и дальнейшее ее введение в покрытие с целью измельчения структуры нитридной фазы нецелесообразно.

Этот вывод подтверждается и результатами измерения твердости сформированных покрытий. Ее величина возрастала с 20-22 до 47-49 ГПа с увеличением содержания меди в них от 0 до 3,5 ат.% (фигура 2). Затем уменьшалась до 14-15 ГПа для покрытий, содержащих 20 ат.% меди. Это может говорить о возрастающей роли на эту характеристику, по мере увеличения количества меди в покрытии, не уменьшающегося размера кристаллитов, а растущего содержания в композите мягкого пластичного металла и появления пористости.

Результаты исследования адгезионной прочности соединения покрытия с подложкой, полученные при царапании его индентором при увеличивающейся нормальной нагрузке, иллюстрируются изменением трех параметров системы «индентор-исследуемая поверхность»: акустической эмиссии (АЭ), силы трения (СТ), коэффициента трения (КТ), представлены в таблице 2 и на фигуре 3 в виде характерной зависимости силы трения (СТ,Н) 1; коэффициента трения (КТ) 2; относительной интенсивности сигнала акустической эмиссии (А.Е., %) 3; от длины царапины и прикладываемой нагрузки.

В начале царапания происходит прерывистое касание индентора с неровностями покрытия, оно сопровождается отдельными импульсами акустической эмиссии.

Первая трещина для образцов с 1-й по 8-ю серии образуется при нагрузках Lc1=18; 28; 39; 13; 18; 23; 23 и 21 Η соответственно. На кривой акустической эмиссии это сопровождается ростом интенсивности сигнала. Полученные результаты показывают заметное влияние на значение Lc1 содержания меди, макропористости покрытий, состава нитридной фазы. Значение Lc1 максимально для покрытий, полученных во 2-м и 3-м примерах. Ее наименьшее значение имеют покрытия 4-й серии, характеризующиеся наличием макропористости в покрытии и низким значением твердости.

Дальнейшее увеличение нагрузки приводит к разрушению глубинных слоев покрытия с разной интенсивностью и выходом на стационарный режим изнашивания путем пластического выдавливания материала покрытия из царапины или фрагментированием отдельных его элементов без отслаивания от подложки. Локальное вскрытие подложки происходит при нагрузках (Lc3), равных порядка 63; 85; 90; 58; 65; 54; 75 и 82 Η соответственно для образцов, полученных с 1-го по 8-й примеры. Момент локального вскрытия подложки фиксируется изменениями на зависимостях силы и коэффициента трения от прикладываемой нагрузки из-за его проникновения в более мягкий материал подложки, а также наблюдается визуально и характеризуется изменением цвета дна царапины. Значение нагрузки, прикладываемой к индентору, при котором происходит вскрытие подложки для образца 4-й серии, является минимальным, как и параметр Lc1.

Полученные результаты свидетельствуют, что при царапании и разрушении отслаивания покрытий не происходит, то есть они разрушаются по когезионному механизму, связанному с пластической деформацией и образованием трещин в материале покрытия, распространение которых ограничивается наноструктурой. При этом разрушение покрытия сопровождается образованием относительно малых его фрагментов, что должно существенно снижать роль твердых продуктов изнашивания как абразива в интенсификации износа.

Выводы, сделанные выше, подтверждаются результатами прямых микроскопических наблюдений, проводимых при скрайбировании образцов покрытий.

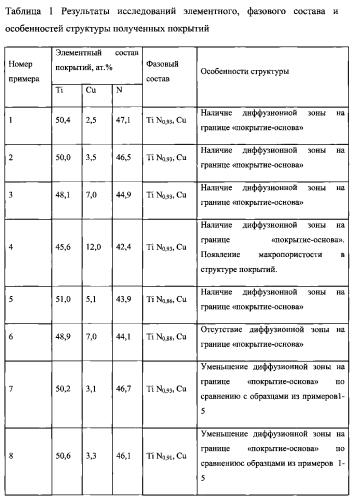

В таблице 1 приведены данные по составу и особенностям структуры получаемых покрытий для приведенных примеров. Как следует из представленных результатов, концентрация меди в сформированных покрытиях регулируется изменением соотношения в комбинированных катодах площадей вставки меди и титана. Отрицательное напряжение смещения, подаваемое на подложку, определяет наличие, протяженность и отсутствие (пример 6) диффузионной зоны на границе покрытия с основой, влияющей на адгезионную прочность покрытия с основой, а также оказывает воздействие на состав покрытий через процессы распыления компонентов покрытия при большой энергии бомбардирующих его ионов (пример 5).

Изменение состава покрытий связано также с величиной тока дуги, испаряющей катоды. Его уменьшение (пример 7) приводит к снижению интенсивности испарения катодов, которое сопровождается изменением состава покрытия. Вместе с тем, превышение тока дуги, испаряющей катоды, над его оптимальным значением (пример 8), сопровождающееся ростом интенсивности испарения и парциальных давлений компонентов катодов, может привести к уменьшению длины свободного пробега испарившихся атомов. Это в свою очередь приведет к рассеянию ионов при их соударениях и уменьшению вероятности их попадания на подложку, что также будет сопровождаться изменением состава покрытий.

Как следует из результатов, представленных в таблице 2, μ керамикометаллических покрытий определяется содержанием в них меди.

Η зависит от размера зерен керамической фазы, который до определенной концентрации меди в покрытии уменьшается (фиг. 1), а также определяется снижением твердости по мере увеличения в покрытии содержания пластичной мягкой меди и появлением макропористости (пример 4). Кроме этого, на твердость покрытий TiN-Cu оказывает влияние состав керамической фазы. Увеличенная нестехиометричность нитрида титана, появляющаяся из-за распыления азота как самого легкого элемента в рассматриваемой системе при бомбардировке подложки ионами повышенных энергий при превышении напряжения смещения выше 120 В (пример 5), а также возникающая из-за низкой подвижности атомов азота при их относительно малой энергии при отрицательном потенциале, подаваемом на подложку, менее 100-120 В (пример 6), приводит к уменьшению твердости материала покрытия.

Wп, характеризующая пластичность покрытий, определяется содержанием в них меди, составом керамической фазы и макроструктурой покрытия. Ее максимальные значения соответствуют покрытиям, полученным по режимам, реализованным в примерах 2 и 3.

Теплопроводность покрытий определяется содержанием в них меди и растет с возрастанием ее концентрации.

Увеличивающаяся концентрация меди в покрытии приводит к уменьшению остаточных макронапряжений. Их рост при увеличении напряжения смещения до 140 В (пример 5) связан, по-видимому, с увеличивающейся вероятностью появления в структуре нитридной фазы покрытия дефектов, приводящих к эффекту ионного наклепа.

Повышение стойкости твердосплавного режущего инструмента и расширение области его применения как на операции непрерывного, так и прерывистого резания, полученные в данном изобретении иллюстрируются графиками на фигурах 4-7. На фиг. 4 и 5 представлены зависимости износа ионно-плазменных покрытий TiN-Cu различного состава на режущих платинах ТТ10К86 и ВК6НСТ от времени точения (непрерывное резание) стали 35ХГСА и стали 09Г2С соответственно.

На фиг. 6 и 7 представлены зависимости износа ионно-плазменных покрытий TiN-Cu различного состава на режущих пластинах ТТ10К86 и ВК6НСТ от времени прерывистого резания стали 50 и стали ЭП302Ш соответственно.

Как видно из приведенных результатов, наибольшей стойкостью как на операциях непрерывного, так и прерывистого резания обладают твердосплавные пластины с покрытием TiN-Cu, содержащем от 3,5 до 7% (ат.) меди. Данный результат связан с многопараметрической зависимостью износостойкости предлагаемых керамикометаллических наноструктурных покрытий, которая определяется оптимальным сочетанием характеристик твердости, пластичности, трибологических свойств, теплопроводности и адгезионной прочности с подложкой для керамикометаллических покрытий, полученных по предлагаемым режимам и содержащих медь в указанном выше интервале концентраций.

Способ получения износостойкого наноструктурного керамикометаллического покрытия TiN-Cu на твердосплавном режущем инструменте, включающий предварительную очистку поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия при испарении катодов, содержащих титан и медь, в реакционном газе - азоте, отличающийся тем, что осаждение покрытия ведут при токе дуги, испаряющей катоды, равном 100-120 А, и отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, равном 100-120 В, при этом используют комбинированные испаряемые катоды с регулируемым соотношением площадей испаряющихся титановой основы и медной вставки, равным 3,2-2,6, обеспечивающим содержание меди в покрытии 3,5-7 ат.%.