Способ компенсации тепловых деформаций металлорежущих станков с чпу

Иллюстрации

Показать всеИзобретение относится к станкостроению и может быть использовано для компенсации тепловых деформаций рабочих органов технологических машин. Способ включает в себя измерение температуры теплоактивных узлов станка, расчет по значению измеренной температуры величин тепловых деформаций упомянутых узлов, сравнение упомянутых тепловых деформаций с их заданными допустимыми значениями и соответствующую коррекцию величин перемещений рабочих органов станка по каждой управляемой координате в случае превышения упомянутых тепловых деформаций заданных допустимых значений. При этом предварительно определяют по результатам испытаний скорость изменения тепловых деформаций каждого теплоактивного узла на разных режимах работы станка, по которой определяют коэффициенты теплоотдачи каждого теплоактивного узла и выбирают из них максимальный, а соответствующую ему скорость изменения тепловых деформаций принимают за базовую. В процессе работы станка коэффициент теплоотдачи каждого из теплоактивных узлов, определяющих тепловые деформации конечного узла, поддерживают на уровне, обеспечивающем базовую скорость изменения тепловых деформаций упомянутых теплоактивных узлов посредством их соответствующего охлаждения. Использование изобретения позволяет повысить технологическую точность станков с ЧПУ. 4 ил.

Реферат

Изобретение относится к станкостроению и может быть использовано во всех областях машиностроения для автоматической компенсации тепловых деформаций рабочих органов технологических машин.

Известен способ компенсации тепловых деформаций металлорежущих станков с ЧПУ (Okushima К., Kakino V. Compensation of thermal displacement by coordinate system correction. CIRPann, 1975, v. 25 №1 - pp. 327-331), заключающийся в постоянном измерении температуры нагрева в «характерной» точке на станке и последующем смещении рабочих органов пропорционально изменению измеряемой температуры.

Недостатками данного способа являются необходимость определения «характерной» точки для измерения температуры нагрева, необходимость постоянного измерения температуры нагрева в этой точке и принципиальная невозможность полной и одновременной компенсации тепловых деформаций в трех взаимно перпендикулярных направлениях во всем диапазоне частот вращения шпинделя.

Известен также способ компенсации тепловых деформаций металлорежущих станков (Ichimija R., Heisel V. Neue Möglichkeiten der Kompensation thermischer Störeinflüsse an Werkzeugmaschinen. Zeitschrift für wirtschaftliche Fertigung, 1976, v. 71, №10 - pp. 441-444), заключающийся в постоянном измерении температуры нагрева в «характерных» точках на станке с последующим расчетом по данным измерений отклонений рабочих органов из-за тепловых деформаций в трех взаимно перпендикулярных направлениях и соответствующего смещения рабочих органов при управлении металлорежущим станком.

Недостатками данного способа также являются необходимость определения «характерной» точки, недостаточная точность из-за неопределенности характера взаимосвязи этих температур с тепловыми деформациями в трех взаимно перпендикулярных направлениях, а также необходимости постоянного измерения температуры нагрева в «характерных» точках при нагреве станка.

Общим недостатком указанных способов является то, что они не учитывают характер и вид изменения тепловых деформаций рабочих органов в трех взаимно перпендикулярных направлениях, а также разный характер и вид тепловых деформаций на различных частотах вращения шпинделя и при его простоях.

Известен способ автоматической компенсации тепловых смещений шпинделя металлорежущего станка с числовым программным управлением (Авторское свидетельство СССР №1041226, кл. В23В 25/06, 1983. Способ автоматической компенсации тепловых смещений шпинделя металлорежущего станка с числовым программным управлением), в котором компенсация тепловых смещений шпинделя осуществляется по типовым зависимостям по времени и частоте вращения шпинделя.

Известен способ компенсации тепловых деформаций в станке (Патент США, №5623857, 2002, B23Q 15/18, /Sakuraba, Hajime Abiko-shi, Chiba-ken./ Method and apparatus for compensating for thermal distortion for a machine tool.), в котором в заранее заданной точке конструкции станка регистрируется значение изменения температуры; на основе фиксированного значения интервала времени после зарегистрированного изменения температуры рассчитывается изменение температуры с задержкой, имеющее практически ту же функцию времени, что и запаздывающая характеристика, при помощи которой на основе значения рассчитанных ранее тепловых деформаций постепенно компенсируются новые тепловые деформации; на основе полного значения тепловых деформаций, полученного путем прибавления запаздывающей характеристики, изменяющейся в соответствии с изменением температуры с задержкой, к рассчитанным тепловым деформациям, производится корректировка ошибки обработки.

Недостатками всех упомянутых изобретений является то, что они не учитывают при расчете температурных смещений шпинделя влияние взаимного относительного положения рабочих органов станка, изменение характеристик скорости (темпа) нагрева и охлаждения при работе на разных частотах вращения шпинделя и при охлаждении (во всех случаях темп нагрева принимается постоянным), случайных параметров, определяющих величину температурных смещений шпинделя, изменение значений температуры окружающей среды, а также не учитывают изменение взаимной пространственной ориентации деталей станка, участвующих в формообразовании и несущих обрабатываемую деталь и инструмент.

Задачей предлагаемого изобретения является создание способа компенсации тепловых деформаций металлорежущих станков с ЧПУ, который позволил бы повысить уровень параметров технологической точности, расширить технические и технологические возможности их использования, увеличение надежности обеспечения стабильности величины взаимного положения рабочих органов и шпинделя станка в период работы металлорежущего станка, обусловленных тепловыми деформациями шпинделя, деталей узлов и рабочих органов металлорежущих станков по управляемым системой числового программного управления осям координат.

Технический результат - повышение технологической точности станков с ЧПУ.

Поставленная задача решается и заявленный технический результат достигается тем, что в способе компенсации тепловых деформаций металлорежущих станков с ЧПУ, включающем установление величин тепловых деформаций теплоактивных элементов станка, сравнение погрешности, вызванной упомянутыми тепловыми деформациями, с ее допустимыми значениями, и компенсацию установленных тепловых деформаций путем корректирующих перемещений рабочих органов станка по управляемым осям координат в случае, если вызванная в процессе обработки упомянутыми тепловыми деформациями погрешность превышает ее допустимые значения, предварительно определяют температуру и скорость изменения тепловых деформаций каждого теплоактивного элемента на разных режимах работы станка, по определенной скорости изменения тепловых деформаций определяют теплоотдачу каждого теплоактивного элемента, из определенных значений теплоотдачи каждого теплоактивного элемента выбирают максимальную, соответствующую ей скорость изменения тепловых деформаций определяют как базовую, а в процессе обработки теплоотдачу каждого из теплоактивных элементов поддерживают на уровне, обеспечивающем равную базовой скорость изменения тепловых деформаций всех теплоактивных элементов, измеряют температуру каждого теплоактивного элемента и по значению измеренной температуры рассчитывают тепловые деформации.

Изобретение поясняется графическими материалами:

- Фиг. 1 - основные конструктивно-компоновочные типы теплофизических структур металлорежущих станков;

- Фиг. 2 - типовые виды изменения во времени температурных деформаций металлорежущих станков;

- Фиг. 3 - схема обобщенных структур видов температурных деформаций станков;

- Фиг. 4 - типовые виды изменения во времени теплового поведения металлорежущих станков.

Способ компенсации тепловых деформаций металлорежущих станков с ЧПУ основан на том, что максимально учитывает конструктивно-компоновочные параметры, характеризующие размещение и взаимную ориентацию в металлорежущих станках источников тепловыделений, узлов, деталей и элементов металлорежущего станка, их форму и геометрические размеры, массу, способы сопряжения, кинематические, геометрические и жесткостные свойства и т.п.

Структурная теплофизическая модель станка, адекватно заменяющая его конструктивно-компоновочное решение, отражает наиболее общие закономерности формирования теплостойкости, уровень ее детализации принимается в зависимости от поставленной цели, трудоемкости, точности решения и т.п.

Неравномерность и неоднородность температурного поля теплоактивных элементов станка приводит к возникновению температурных напряжений и деформаций, что определяет их тепловое поведение и обусловливает не только линейные, но и угловые изменения теплоактивных элементов.

Анализ компоновок и конструктивно-компоновочных станков показывает, что, укрупнено, они могут быть сведены к семи основным типам (Фиг. 1) теплофизических моделей и соответствующим этим моделям структурам расчетных схем:

1) станки с вертикальной компоновкой колонны и шпинделя, что характерно для сверлильных, фрезерных, координатно-расточных и многооперационных станков с ЧПУ;

2) станки с вертикальной компоновкой колонны и горизонтальным шпинделем, расположенным внутри колонны симметрично относительно ее стоек, что характерно для многооперационных станков;

3) станки с вертикальной компоновкой колонны и горизонтальным шпинделем, расположенным сбоку на колонне, что характерно для горизонтально-расточных и многооперационных станков с ЧПУ;

4) станки с горизонтально расположенной станиной и горизонтальным шпинделем, расположенным над станиной, что характерно для многих токарных станков;

5) станки с портальной колонной и вертикально расположенным шпинделем;

6) станки с портальной колонной и горизонтально расположенным шпинделем;

7) станки с горизонтальной или вертикальной или портальной станинами и несколькими шпинделями, расположенными вне, внутри и над станинами, что характерно для многофункциональных станков.

При нагреве станка его теплоактивные детали и узлы изменяют свои линейные размеры на величину δ r i 0 , а неравномерность температурного поля вызывает их угловые повороты, определяемые матрицей поворота B i α . Величина относительного смещения инструмента и заготовки δr, обусловленная нагревом теплоактивных элементов станка, будет определяться разностью значений термоупругой системы станка соответственно после и до его нагрева.

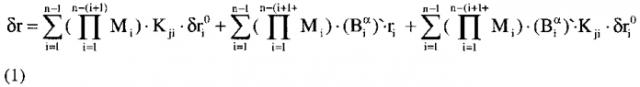

Тогда, общее выражение для оценки величины и характера температурных деформаций основных конструктивно-компоновочных типов теплофизических структур металлорежущих станков будет определяться выражением

где n - число квазитермостабильных связей; i=n-1 - число теплоактивных элементов; δr=|δxδyδz1|т - погрешность взаимного относительного положения инструмента и детали, обусловленная температурными деформациями станка; δ r i 0 = | δ x i 0 δ y i 0 δ z i 0 1 | т - линейные температурные смещения теплоактивных элементов в местах квазитермостабильных связей; K j i = j ∑ j 2 − j п р j в j ∑ j 2 + ( 1 − j ∑ j 2 ) K 0 = j ∑ j 2 ( 1 − K п р − K 0 ) + K 0 ; - коэффициент относительного температурного смещения теплоактивного элемента в местах квазитермостабильных связей; δ0i - зазор в квазитермостабильных связях; Pпрi - предварительное напряжение теплоактивного элемента; j∑i - суммарная жесткость теплоактивного элемента и квазитермостабильных связей, jвi. - жесткость теплоактивного элемента, j1i, j2i - жесткости квазитермостабильных связей; Еi, Fi - модуль Пуассона, площадь поперечного сечения теплоактивного элемента; Τi(x,τ) - функция распределения температуры (в общем виде необходимо рассматривать не одномерное распределение температуры, а дух и трехмерное) теплоактивного элемента;

Мi=Mip=MipxMipyMipz - матрицы положений теплоактивных элементов станка; ( B i α ) ' = B i α − I , (I - единичная матрица);

B i α = B i x α B i y α B i z α = | 1 − δ α i z δ α i y δ α i x δ α i z 1 − δ α i x δ α i y − δ α i y δ α i x 1 δ α i z 0 0 0 1 | - матрица угловых δ α 1 ˙ температурных деформаций теплоактивных элементов станка.

Выражение (1) является обобщенной зависимостью, описывающей произвольную теплофизическую структуру металлорежущего станка, состоящую из n квазитермостабильных связей, построенных на n-1 теплоактивном элементе, и представляет собой математическое выражение обобщенной теплофизической структуры. Из выражения (1) могут быть получены частные решения для каждой, из семи перечисленных выше конструктивно-компоновочных структур в зависимости от вида квазитермостабильных связей, функции теплового поведения, геометрических размеров теплоактивных элементов, их температурного поля и других составляющих. Полученное обобщенное выражение дает возможность проводить всесторонний анализ закономерностей формирования теплового состояния и теплостойкости станка.

Максимальное количество структурных составляющих теплофизической структуры металлорежущих станков по всем трем координатным направлениям не превышает 12 теплоактивных элементов деталей и узлов станков. Поэтому для каждого координатного направления в теплофизической структуре металлорежущего станка четыре теплоактивных элемента формируют и определяют его тепловые деформации. Изменение во времени температуры каждого теплоактивного элемента во многих случаях может быть описано экспоненциальной функцией.

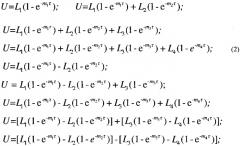

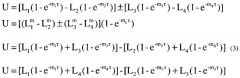

Поэтому, в наиболее общем виде, для всей совокупности теплофизических структур металлорежущих станков выражение (1) в форме удобной для анализа может быть записано в следующих видах:

где δr0=L1…L4 - смещения теплоактивных элементов 1…4 в установившемся режиме, мкм;

m1…m4 - скорости нагревания теплоактивных элементов 1…4, ч-1.

Другие варианты сочетаний взаимодействия теплоактивных элементов станка могут быть получены комбинации из приведенных выше.

Тогда, очевидно, что значения и соотношения параметров Li и mi будет определять как характер изменения во времени температурных деформаций, так и их величину. Различные варианты построения и определения вида функций температурных деформаций могут быть принципиально приведены к случаю разности двух экспоненциальных зависимостей

Рассмотрим, исходя из (2) и (3), структуру формирования и изменения температурных деформаций, состоящую из двух одинаковых по форме составляющих вида: U = L 1 ( 1 − e − m 1 τ ) − L 2 ( 1 − e − m 2 τ ) .

Исходя из этого, получим следующие типовые виды (закономерности) температурных деформаций металлорежущих станков, которые приведены на Фиг. 2 в зависимости от соотношения анализируемых параметров Li и mi.

Тогда общее количество сочетаний возможных структур формирования искомых видов функций теплового поведения - изменения температурных деформаций металлорежущих во времени - будет равно 512, а их характерные типовые виды будут уже определяться сочетаниями восьми параметров L1…L4 и m1…m4 в конечных точках и в точках, в которых составляющие результирующей функции имеют экстремальные значения и перегибы (Фиг. 3). Следовательно, в результате обобщения получим только шестнадцать типовых видов изменения во времени температурных деформаций металлорежущих станков (Фиг. 4). На Фиг. 4 представлены только виды изменения во времени температурных деформаций в положительном направлении и аналогичные виды также соответствуют изменению температурных деформаций в отрицательном направлении.

Таким образом, все полученные 16 типовых видов изменения во времени температурных деформаций металлорежущих станков можно объединить в следующие группы:

1 группа - изменения во времени температурных деформаций металлорежущих станков носит монотонный характер;

2 группа - изменения во времени температурных деформаций металлорежущих станков имеет одно экстремальное значение;

3 группа - изменения во времени температурных деформаций металлорежущих станков имеет два экстремальных значения;

4 группа - изменения во времени температурных деформаций металлорежущих станков имеет три экстремальных значения;

5 группа - изменения во времени температурных деформаций металлорежущих станков имеет одно экстремальное значение при неустойчивом характере (резкие пики или прогибы) в начальный период времени.

Изменение во времени функций тепловых деформаций конечных звеньев теплонапряженных структур металлорежущего станка с ЧПУ, несущих инструмент и обрабатываемую деталь, происходит по различным функциональным закономерностям (фиг. 4), характерным для каждого данного конструктивно-компоновочного решения металлорежущего станка, в соответствии с взаимным относительным положением его подвижных теплонапряженных узлов и деталей. Причем закономерности изменение во времени функций тепловых температурных деформаций вращающихся деталей (шпиндель, стол) их вид (экспонента, квазиэкспонента, линейный, функция с максимумом или с минимумом, вогнутая, вогнуто-выпуклая и т.п.) и параметры (время, темп изменения, максимум, минимум и т.п.), скорость нагрева - охлаждения (постоянная, переменная) и величина температурных смещений (шпинделя, стола текущая, в стационарном режиме) по каждому направлению осей координат, обусловливаются частотами вращения шпинделя и стола и для разных координатных направлений определяются разными закономерностями (фиг. 4). Для данной рассматриваемой индивидуальной модели металлорежущего станка с ЧПУ определяют закономерности изменение во времени функций тепловых смещений (шпинделя, стола), их вид и параметры по каждому направлению осей координат для каждой частоты их вращения, определяются в соответствии с взаимным относительным положением подвижных узлов и деталей, несущих инструмент и обрабатываемую деталь.

Следовательно, величина функции температурных деформаций U в каждый момент времени работы станка определяется только значениями величин Li, а один из видов ее изменения во времени (фиг. 4) зависит от темпа mi изменения температуры теплоактивного элемента станка.

Поэтому, если обеспечить такой тепловой режим теплоактивных элементов, деталей и узлов станка, при котором скорость (или темп) изменения их температуры во времени была бы одинаковой и равной mc, то вид изменения функции температурных деформаций U во времени носил бы только стабильно экспоненциальный характер (функция 16 фиг. 4), что обеспечивает достаточно простые возможности управления, снижения, коррекции или их компенсации в процессе работы станка с заданной точностью и в любые промежутки времени.

Функции изменения температуры во времени деталей и узлов станка подчиняются закономерностям регулярного теплового режима и описываются простой экспоненциальной (как показали многочисленные экспериментальные исследования температурных изменений в станках различного технологического назначения) зависимостью

где ΔТy - температура в установившемся режиме, m - темп нагревания (охлаждения) теплоактивного элемента станка равный

где - α, λ, c, a, M, V, S, ψ - соответственно коэффициент теплоотдачи, теплопроводности, теплоемкости, температуропроводности, масса, объем, площадь теплоотдающей поверхности и коэффициент неравномерности температурного поля (во многих практических случаях, если α не стремится к бесконечности, значение ψ можно принять равному единице).

Температурные деформации теплоактивных элементов Li в установившемся режиме определяется выражением

где Qi, Вт/м2 - удельная мощность источника тепловыделений теплоактивного элемента, αi, Вт/м2 град - коэффициент теплоотдачи,

Ki, м-2 - приведенная эквивалентная площадь теплоактивного элемента,

δLi, м/град - приведенное удлинение теплоактивного элемента.

Тогда, если принять, что в выражениях (3) mc=m1=m2=m3=m4, получим

а вид изменения функции температурных деформаций U во времени является простой экспоненциальной зависимостью.

Для этого необходимо, чтобы выполнялось попарное равенство скоростей изменения температуры теплоактивных элементов mc=m1=m2=m3=m4. Однако, так как конструкция металлорежущего станка уже спроектирована и изготовлена, а, следовательно, параметры массы, теплоотдающей поверхности и теплоемкости материала не могут быть изменены, то для обеспечения этого равенства возможно и допустимо, исходя из выражения (5), изменение только коэффициента теплоотдачи теплоактивного элемента, например, используя эффект Коанда или другие эффекты приводящие к изменению этого коэффициента: изменение скорости потока, вида окружающей среды и т.п.

Тогда, приняв скорость изменения температуры одного из теплоактивных элементов как постоянную величину, находим значения коэффециентов теплообмена других теплоактивных элементов

m1-m2=0 или α 1 S 1 c 1 γ 1 V 1 ψ 1 = α 2 S 2 c 2 γ 2 V 2 ψ 2 откуда получим

α 2 = α 1 S 1 c 2 γ 2 V 2 ψ 1 S 2 c 1 γ 1 V 1 ψ 2 = α 1 S 1 c 2 γ 2 V 2 ψ 1 S 2 c 1 γ 1 V 1 ψ 2 = α 1 S 1 S 2 V 2 V 1 c 2 c 1 γ 2 γ 1 ψ 1 ψ 2 = α 1 c 2 c 1 γ 2 γ 1 S 1 S 2 V 2 V 1 ψ 1 ψ 2 или α 2 = α 1 α 1 α 2 λ 2 λ 1 S 1 S 2 V 2 V 1 ψ 1 ψ 2

Подставляя последовательно в равенства mc=m1=m2=m3=m4 найденные значения α2, получим

α 3 = α 2 c 3 c 2 γ 3 γ 2 S 2 S 3 V 3 V 2 ψ 2 ψ 3 = α 1 c 2 c 1 γ 2 γ 1 S 1 S 2 V 2 V 1 ψ 1 ψ 2 c 3 c 2 γ 3 γ 2 S 2 S 3 V 3 V 2 ψ 2 ψ 3 = α 1 c 3 c 1 γ 3 γ 1 S 1 S 3 V 3 V 1 ψ 1 ψ 3

α 4 = α 1 c 4 c 1 γ 4 γ 1 S 1 S 4 V 4 V 1 ψ 1 ψ 4

Введем обозначения A i , i + 1 α i + 1 = c i + 1 c i γ i + 1 γ i S i S i + 1 V i + 1 V i ψ i ψ i + 1 и получим:

Проводя аналогичные подстановки в (6) имеем

И, следовательно, выражение (7) примет вид:

Способ компенсации тепловых деформаций металлорежущих станков с ЧПУ осуществляется следующим образом.

После сборки металлорежущего станка осуществляют весь комплекс испытаний, который определяется стандартами, в частности ISO 230-3:2007 «Свод правил по испытанию станков. Часть 3. Определение теплового воздействия». В процессе этого испытания определяют также скорость нагрева теплоактивных элементов, деталей и узлов станка - колонны, станины, ходового винта, шпинделя, шпиндельной бабки, стола, салазок, поворотного стола. В силу вышесказанного, в каждом координатном направлении только четыре теплоактивных элемента определяют температурные деформации конечного звена. Например, для станков I группы (фиг. 1) смещение оси шпинделя определяется теплоактивными элементами: шпиндель m1 - шпиндельная бабка m2 - колонна m3 - ходовой винт m4; для стола станка определяется теплоактивными элементами: станина m1 - ходовой винт m2 - салазки m3 - стол m4 и т.п. Следовательно, определив по результатам испытаний скорость нагрева теплоактивных элементов за базовую скорость принимают наибольшую, в которой коэффициент теплоотдачи наибольший, например m1, и далее по зависимостям (8-10) определяют значения коэффициентов теплообмена, которые обеспечивают температурные деформации по экспоненциальному закону (10). Далее при работе станка осуществляют для каждого теплоактивного элемента, кроме первого, поддержание требуемого, в соответствии с выражением (8), коэффициента теплоотдачи, например с помощью трубок эффекта Коанда или, например, для ходовых винтов, шпинделей, изменением скорости окружающей газовой или жидкостной среды или их физического состава и т.п. После этого, по данным измеряемой температуры T1, T2, Т3, Т4 теплоактивных элементов, осуществляют определение температурных деформаций по выражению (10) и в моменты достижения рассчитанных величин, установленным допустимым значениям, обусловленных требуемой точностью обработки, по каждой управляемой координате осуществляют корректировку величины перемещения рабочих органов станка или механизмов микроперемещений деталей, которые устанавливают на рабочих органах станка.

Величина разности составляющих величин U определяет изменение в каждый момент времени относительного взаимного положения инструмента и обрабатываемой детали по каждому координатному направлению, а знак (больше или меньше нуля) определяет направление их взаимного смещения, вызванного тепловыми деформациями.

Таким образом, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет повысить уровень точности металлорежущих станков с ЧПУ, расширить технические и технологические возможности их использования, увеличить надежность обеспечения и стабильность величины взаимного относительного положения исполнительных узлов и шпинделя в период работы металлорежущих станков.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для автоматической компенсации тепловых смещений шпинделя металлорежущего станка с числовым программным управлением, может быть использован во всех областях машиностроения для автоматической компенсации тепловых деформаций рабочих органов технологических машин;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ компенсации тепловых деформаций металлорежущего станка с ЧПУ, включающий измерение температуры теплоактивных узлов станка, расчет по значению измеренной температуры величин тепловых деформаций упомянутых узлов, сравнение упомянутых тепловых деформаций с их заданными допустимыми значениями и соответствующую коррекцию величин перемещений рабочих органов станка по каждой управляемой координате в случае превышения упомянутых тепловых деформаций заданных допустимых значений, отличающийся тем, что предварительно по результатам испытаний определяют скорость изменения тепловых деформаций каждого теплоактивного узла на разных режимах работы станка, по которой определяют коэффициенты теплоотдачи каждого теплоактивного узла и выбирают из них максимальный, а соответствующую ему скорость изменения тепловых деформаций принимают за базовую, при этом в процессе работы станка коэффициент теплоотдачи каждого из теплоактивных узлов, определяющих тепловые деформации конечного узла, поддерживают на уровне, обеспечивающем базовую скорость изменения тепловых деформаций упомянутых теплоактивных узлов, путем соответствующего охлаждения.