Способ разделения фаз продукта с помощью центрифуги

Иллюстрации

Показать всеИзобретение относится к способу переработки продукта посредством разделения фаз. Способ переработки продукта посредством разделения фаз по меньшей мере на две жидкие фазы с дополнительной очисткой от твердой фазы содержит стадии, согласно которым: a) перерабатывают продукт в непрерывно работающей центрифуге, выполненной в виде сепаратора, который содержит вращаемый барабан с вертикальной осью вращения, пакет разделительных тарелок с вертикальными каналами, трубу подачи продукта и по меньшей мере два разделительных элемента для отвода более легкой жидкой фазы и более тяжелой жидкой фазы из барабана и отверстия отвода твердой фазы из барабана, причем между более легкой и более тяжелой жидкими фазами (HP, LP) в центрифуге образуется разделительная зона. При этом b) более легкую жидкую фазу (LP) отводят из барабана непрерывно, а более тяжелую фазу (HP) и твердую фазу отводят из барабана с перерывами, причем для обеспечения прерывистого отвода более тяжелой жидкой фазы разделительный элемент перемещают на различные радиусы (Ri, Ra) для отвода более тяжелой фазы. Техническим результатом является обеспечение непрерывного слива более тяжелой фазы, когда в поступающем продукте доля более тяжелой фазы мала по сравнению с долей более легкой фазы. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу переработки продукта посредством разделения фаз в соответствии с ограничительной частью пункта 1 формулы заявляемого изобретения.

К уровню техники относятся документы DE 102005021331 А1, DE 69712569T2 и WO 94/06565 A1. В патентном документе DE 102005021331 А1 описан разделительный сепаратор, в котором отвод более тяжелой жидкой фазы происходит через выходной патрубок, в котором установлено дроссельное устройство и только отвод более легкой жидкой фазы происходит посредством разделительного диска. В патентном документе WO 94/06565 A1 описан разделительный сепаратор, в котором отвод более легкой жидкой фазы происходит с помощью разделительного диска и отвод другой, тяжелой жидкой фазы происходит посредством отводного устройства через регулируемые трубки малого размера, установленные под углом к радиусу. Указанные трубки однократно устанавливаются на желаемый радиус так, чтобы в процессе эксплуатации отвод указанной фазы происходил постоянно, причем в тяжелую фазу была погружена только часть трубки малого размера для поддержания низкого уровня трения. В патенте DE 69712569 T2 описан разделительный сепаратор, в котором отвод более легкой жидкой фазы происходит посредством дроссельной заслонки, а отвод другой, более тяжелой жидкой фазы происходит посредством выпускного элемента, который приводное устройство прижимает в различных местах зеркала жидкости таким образом, чтобы во время эксплуатации отвод этой фазы происходил непрерывно, причем для сокращения энергопотребления глубина погружения в эту фазы должна по возможности поддерживаться постоянной.

При эксплуатации разделительных сепараторов возникают проблемы обеспечения непрерывного отвода более тяжелой фазы, особенно если в поступающем продукте доля более тяжелой фазы мала по сравнению с долей более легкой фазы, например меньше 3% или предпочтительно меньше 1%.

Задачей заявляемого изобретения является предложение простого решения указанной проблемы.

Такое решение изложено в пункте 1 формулы данного изобретения и позволяет простыми средствами и очень простым способом отводить более тяжелую жидкую фазу (HP) и твердую фазу с перерывами, в то время как более легкую жидкую фазу (LP) отводят из барабана непрерывно.

Благодаря этому, во время работы устройства можно сначала накопить достаточное количество более тяжелой фазы во внешней части барабана, а затем слить указанную фазу из барабана. Потом отвод прерывают на заданный промежуток времени, пока во внешней зоне барабана вновь не накопится достаточное для отвода из барабана количество более тяжелой жидкой фазы.

При этом твердую фазу можно отводить из барабана периодически, предпочтительно независимо от времени отвода тяжелой жидкой фазы, например, через сдвигаемые золотниковым поршнем отверстия отвода твердой фазы.

Особенно предпочтительно применение заявляемого способа при переработке растительных или животных масел и жиров с относительно незначительной долей тяжелой фазы, особенно если доля тяжелой фазы составляет менее 3%.

Другие предпочтительные варианты заявляемого изобретения описаны в остальных зависимых пунктах формулы изобретения.

Ниже приведено более подробное описание вариантов заявляемого изобретения со ссылками на прилагаемые чертежи.

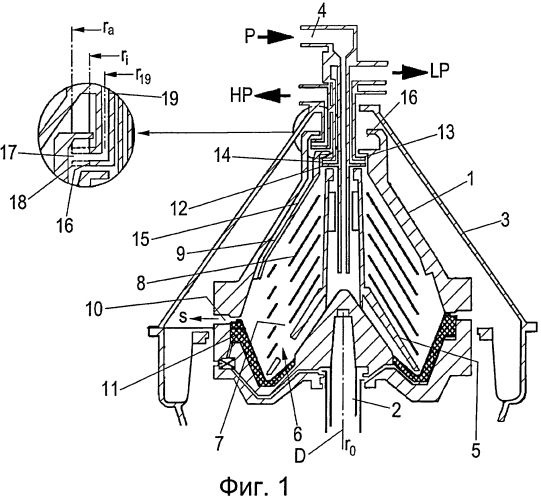

На фиг. 1 схематично в разрезе показан барабан сепаратора с колпаком.

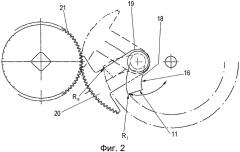

На фиг. 2 схематично показан поворот разделительного элемента на различные диаметры.

На фиг. 1 показан непрерывно работающий барабан 1 сепаратора, содержащий вертикально ориентированную ось вращения на радиусе r.

Вращающийся барабан 1 сепаратора установлен с возможностью вращения (здесь это не показано) на вращающийся шпиндель 2, который приводится в движение напрямую или посредством приводного ремня. В своей верхней периферийной части вращающийся шпиндель 2 может иметь конусную форму. Барабан 1 сепаратора заключен в неподвижный колпак 3, который не вращается с барабаном.

Наряду с конструкциями такого типа известны также конструкции, в которых барабан как бы «подвешен» снизу к верхнему вращаемому шпинделю. Но и в этом случае барабан установлен с возможностью вращения и качания только на одном из его концов или через соединение на одном из его аксиальных концов.

Биконический барабан 1 сепаратора, выполненный в соответствии с предпочтительным вариантом заявляемого изобретения, содержит трубу 4 подачи центрифугируемого продукта Р, с которой соединен распределитель 5, имеющий по меньшей мере одно или несколько выходных отверстий 6, через которые поступающий центрифугируемый материал может подаваться внутрь барабана 1 сепаратора и по меньшей мере в один вертикальный канал 7 пакета тарелок. В других вариантах изобретения, подача сепарируемого продукта может также осуществляться через шпиндель, например, снизу.

Здесь конструкция выбрана так, что выходные отверстия 6 расположены ниже вертикального канала 7 в пакете 8 тарелок, состоящем из разделительных тарелок 10 конической формы (не показано).

Сверху пакет 8 тарелок отгорожен разделительной тарелкой 9, которая имеет больший диаметр, чем пакет 8 тарелок.

Внутри пакета тарелок, предпочтительно внутри вертикального канала 7, во время работы при соответствующем вращении барабана на определенном радиусе (на эмульсионной линии или линии разделения, называемой также Е-линией) образуется зона разделения между более легкой жидкой фазой LP и более тяжелой жидкой фазой HP.

Твердая фаза обозначена буквой S. Эта фаза отводится с перерывами через отверстия 10 отвода твердой фазы, которые периодически могут открываться и закрываться посредством золотникового клапана 11.

Более легкая жидкая фаза LP (light phase) будет направлена первым разделительным элементом, а именно разделительным диском 13 (его также называют "грейфер"), по внутреннему радиусу rLP в разделительную камеру 12 и затем из указанной камеры - наружу из барабана.

За счет скоростного напора, возникающего благодаря энергии вращения жидкости, разделительный диск действует как насос. Разделительный диск может содержать клапан (не показан), установленный снаружи сепаратора, в отводе ниже по потоку, и предназначенный, например, для дросселирования.

Вход 14 в разделительный диск 13 расположен на фиксированном диаметре, который не регулируется.

Напротив, тяжелая жидкая фаза HP (heavy phase) течет вокруг внешней периферии разделительной тарелки 9 через отводной канал 15 во вторую разделительную камеру 15, в которой расположен второй разделительный элемент 16.

Указанный разделительный элемент выполнен так, что его вход или входное отверстие 17 в разделительной камере регулируется непрерывно или с перерывами (см. также фиг. 2) таким образом, что может доходить по меньшей мере до одного внутреннего радиуса Ri и до одного внешнего радиуса Ra в барабане.

Это может быть реализовано, например, путем выполнения второго разделительного элемента 16 в виде разделительной трубы, имеющей, как показано в разрезе на фиг. 1, L-образную форму. Указанная разделительная труба содержит первую секцию 18, расположенную в разделительной камере в радиальном направлении, и вторую секцию 19, расположенную параллельно оси вращения D, причем указанная разделительная труба направлена вверх, наружу из вращающейся системы, и секция 19 выполнена с возможностью вращения вокруг своей продольной оси на радиусе r19. Поворот разделительной трубы 18 относительно указанной оси r19 вращения (см. фиг. 2) делает возможным поворот входного отверстия 17 между упомянутыми внутренним радиусом Ri (показан штриховой линией на фиг. 2) и внешним радиусом Ra (показан сплошной линией на фиг. 2).

Предпочтительно, чтобы механизм для поворота разделительной трубы был расположен снаружи сепаратора.

Указанная возможность поворота может быть обеспечена различными способами, например посредством зубчатого привода, рычажного механизма либо посредством гидравлического или пневматического привода.

Для этой цели, например, на внешнем диаметре указанной трубы может быть предусмотрен зубчатый элемент 20, который находится в зацеплении с ведущей шестерней 21 привода (детально не показан) и выше по потоку относительно которого подсоединен электродвигатель (не показан). Тем не менее, привод и зубчатое зацепление с разделительным элементом могут быть выполнены и по-другому.

Трехфазный сепаратор, содержащий барабан 1 с вертикальной осью вращения, как описано выше, подходит для разделения самых разнообразных жидких смесей, например, для отделения воды от масла.

Проблемы с осуществлением непрерывного отвода более тяжелой фазы возникают особенно в том случае, когда необходимо переработать очень малый объем этой фазы или когда доля более тяжелой фазы очень мала по сравнению с долей более легкой фазы, например, когда доля более тяжелой фазы в поступающем продукте меньше 3%, предпочтительно меньше 1% и наиболее предпочтительно меньше 0,5%.

Указанная проблема решается с помощью заявляемого сепаратора таким образом, что более тяжелую жидкую фазу HP отводят с перерывами.

Это может быть реализовано в соответствии с наиболее предпочтительным вариантом изобретения так, что регулируемый второй разделительный элемент 16 на первом этапе I установили или устанавливают (если он не был уже заранее установлен на внутренний радиус) на такой малый радиус Ri, что во время работы он не погружается в тяжелую фазу HP. В результате, тяжелая фаза (например, вода при отделении воды от масла) накапливается во внешней части барабана 1 так, что радиус, которого достигнет тяжелая фаза (в частности, вода) в барабане 1, будет возрастать от внешней части барабана к внутренней.

Когда достигнут заданный внутренний радиус, например, когда тяжелая жидкая фаза HP (в частности, вода) дошла до входного отверстия 17 разделительного элемента 16 (или, например, истек заданный временной интервал), то на этапе II входное отверстие 17 разделительного элемента 16 переустанавливают на больший радиус Ra (как показано на фиг. 1 и фиг. 2) таким образом, что он погрузится в тяжелую жидкую фазу HP и будет происходить отвод тяжелой жидкой фазы HP из барабана 1. Поскольку количество отводимой тяжелой жидкой фазы HP будет превышать количество указанной фазы, затекающей в барабан с поступающим продуктом, то максимальный радиус, до которого дойдет более тяжелая жидкая фаза HP в барабане 1, будет в результате отвода увеличиваться далее в радиальном направлении, наружу относительно оси вращения D. Как только таким образом удалено достаточное количество более тяжелой жидкой фазы HP, входное отверстие 17 снова поворачивают (предпочтительно на внутренний радиус Ri в соответствии с этапом I), так что отвод более тяжелой жидкой фазы HP снова прерывается в соответствии с этапом I.

Наиболее предпочтительно, чтобы во время работы при запуске в барабан 1 подавали только более тяжелую фазу (например, воду), а полноценный продукт, подлежащий обработке, подавали только после того, как набран достаточный уровень воды.

В результате, обеспечивается возможность отделения более тяжелых жидких фаз даже от жидкой смеси, в которой доля более тяжелой фазы HP очень мала по сравнению с долей более легкой фазы LP.

Еще одним преимуществом заявляемого изобретения является экономия энергии за счет уменьшения ее потерь на трение.

Временем отвода более тяжелой фазы можно управлять с помощью управляющего таймера. Проще всего производить отвод, например, через фиксированные промежутки времени.

Альтернативно и с более высокой точностью момент отвода может быть задан с помощью датчиков и/или измерителей (предпочтительно для этого использовать, например, контактный манометр, расходомер, датчик воды в отводе).

Номера позиций

| Барабан сепаратора | 1 |

| Вращающийся шпиндель | 2 |

| Колпак | 3 |

| Труба подачи продукта | 4 |

| Распределитель | 5 |

| Выходные отверстия | 6 |

| Вертикальный канал | 7 |

| Пакет тарелок | 8 |

| Разделительная тарелка | 9 |

| Отверстия отвода твердой фазы | 10 |

| Золотниковый клапан | 11 |

| Разделительная камера | 12 |

| Разделительный диск | 13 |

| Вход | 14 |

| Отводной канал | 15 |

| Разделительный элемент | 16 |

| Входное отверстие | 17 |

| Первая секция | 18 |

| Вторая секция | 19 |

| Зубчатый элемент | 20 |

| Ведущая шестерня | 21 |

| Подача продукта | Р |

| Тяжелая фаза | HP |

| Легкая фаза | LP |

| Твердая фаза | S |

| Ось вращения | D |

1. Способ переработки продукта посредством разделения фаз по меньшей мере на две жидкие фазы с дополнительной очисткой от твердой фазы, в котором:a) перерабатывают продукт в непрерывно работающей центрифуге, выполненной в виде сепаратора, который содержит вращаемый барабан (3) с вертикальной осью (D) вращения, пакет разделительных тарелок с вертикальными каналами, трубу (4) подачи продукта и по меньшей мере два разделительных элемента (13, 16) для отвода более легкой жидкой фазы и более тяжелой жидкой фазы из барабана (3) и отверстия (10) отвода твердой фазы из барабана, причем между более легкой и более тяжелой жидкими фазами (HP, LP) в центрифуге образуется разделительная зона, отличающийся тем, что:b) более легкую жидкую фазу (LP) отводят из барабана (1) непрерывно, а более тяжелую фазу (HP) и твердую фазу отводят из барабана (1) с перерывами,причем для обеспечения прерывистого отвода более тяжелой жидкой фазы разделительный элемент (16) перемещают на различные радиусы (Ri, Ra) для отвода более тяжелой фазы.

2. Способ по п. 1, отличающийся тем, что доля более тяжелой фазы в составе перерабатываемого продукта меньше доли более легкой фазы.

3. Способ по любому из пп. 1-2, отличающийся тем, что более тяжелую фазу (HP) и твердую фазу отводят с перерывами из барабана (1) в разные моменты времени.

4. Способ по любому из пп. 1-2, отличающийся тем, что разделительный элемент (16) имеет регулируемое входное отверстие (17), которое установлено на первом этапе I) на внутренний радиус (Ri) или которое будет установлено на внутренний радиус (Ri), если оно еще не было установлено на указанный внутренний радиус (Ri), так что входное отверстие (17) в процессе работы не погружается в более тяжелую жидкую фазу (HP) и более тяжелая жидкая фаза скапливается во внешней части барабана, причем радиус, до которого доходит более тяжелая жидкая фаза, увеличивается в барабане от внешней к внутренней части, и когда тяжелая жидкая фаза поднялась до заданного внутреннего радиуса, например, когда более тяжелая жидкая фаза достигла входного отверстия (17) разделительного элемента (16), входное отверстие (17) разделительного элемента устанавливают на втором этапе II на внешний радиус (Ra), который больше внутреннего радиуса (Ri), так что входное отверстие (17) погружается в более тяжелую жидкую фазу, посредством чего происходит отвод более тяжелой фазы из барабана (1).

5. Способ по п. 4, отличающийся тем, что после отвода более тяжелой жидкой фазы входное отверстие (17) разделительного элемента (16) устанавливают обратно на внутренний радиус (Ri), так что отвод более тяжелой жидкой фазы прерывается снова в соответствии с первым этапом I.

6. Способ по п. 4, отличающийся тем, что после отвода более тяжелой фазы в момент времени, когда более тяжелая фаза доходит до определенного внешнего радиуса, входное отверстие (17) разделительного элемента (16) устанавливают обратно на внутренний радиус (Ri), так что отвод более тяжелой фазы прерывается снова в соответствии с первым этапом I.

7. Способ по п. 4, отличающийся тем, что после отвода более тяжелой жидкой фазы по истечении заданного промежутка времени входное отверстие (17) разделительного элемента (16) снова устанавливают обратно на внутренний радиус, так что отвод более тяжелой жидкой фазы прерывается снова в соответствии с первым этапом I.

8. Способ по любому из пп. 1-2, 5-7, отличающийся тем, что в качестве продукта перерабатывают смесь масла, воды и твердого вещества.

9. Способ по любому из пп. 1-2, 5-7, отличающийся тем, что доля более тяжелой жидкой фазы в поступающем продукте составляет менее 3%, предпочтительно менее 1%.