Способ разделения фаз продукта посредством центрифуги

Иллюстрации

Показать всеИзобретение относится к способу обработки продукта путем разделения фаз. Способ непрерывной обработки продукта, в частности растительного или животного масла или жира, путем разделения фаз по меньшей мере на две жидкие фазы, предпочтительно в сочетании с дополнительной очисткой от твердых частиц, содержит следующие стадии, согласно которым: a) обработку продукта осуществляют в центрифуге, выполненной в виде разделительного устройства, содержащего вращаемый барабан, в котором установлен пакет тарелок с подъемными каналами, и снабженной средством подачи продукта и по меньшей мере двумя захватными органами для отвода менее плотной и более плотной жидкой фазы из барабана, а также отверстиями отвода твердой фазы, так что в процессе работы в центрифуге образуется область разделения между менее плотной и более плотной фазой (HP, LP). При этом, b) когда вязкость более плотной жидкой фазы становится выше по меньшей мере одного порогового значения, регулируют радиус для отвода более плотной жидкой фазы. Техническим результатом является обеспечение непрерывного слива более плотной фазы, когда содержание более плотной фазы относительно менее плотной фазы таково, что в процессе работы ее вязкость может значительно увеличиться в момент времени, который невозможно определить с достаточной точностью. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу обработки продукта путем разделения фаз в соответствии с ограничительной частью п. 1 формулы изобретения.

Предшествующий уровень техники описан в документах DE 102005021331 А1, DE 69712569 Т2 и WO 94/06 565 А1. Хотя в DE 102005021331 А1 раскрыто разделительное устройство, отвод более плотной фазы жидкости происходит в нем через выход, на котором установлено дроссельное устройство и только отвод менее плотной жидкой фазы происходит посредством разделительного диска. WO 94/06 565 А1 раскрывает разделительное устройство, в котором отвод менее плотной фазы происходит посредством разделительного диска, а отвод другой, более плотной фазы происходит посредством отводного устройства с использованием небольших трубок, устанавливаемых под углом к радиусу; указанные трубки однократно устанавливают на требуемый радиус так, чтобы в процессе эксплуатации постоянно происходил отвод этой фазы, причем с целью обеспечения низкого уровня трения в тяжелую фазу погружена только часть трубок. В DE 69712569 Т2 описано разделительное устройство, в котором отвод менее плотной фазы жидкости происходит посредством напорной шайбы, а отвод другой, более плотной фазы жидкости - посредством выпускного элемента, прижимаемым приводным механизмом в разных местах свободной поверхности жидкости так, чтобы во время эксплуатации также всегда происходил отвод этой фазы, причем для сокращения энергопотребления глубина погружения в эту фазу должна по поддерживаться постоянной в максимальной возможной степени. Согласно DE 10361520 В2, засорения в проточных каналах при переработке предотвращают за счет временного сдвига разделительной зоны между обезжиренным молоком и сливками путем дросселирования вентиля или увеличения мощности подачи.

При эксплуатации разделительных устройств возникают проблемы с непрерывным отводом более плотной фазы, в особенности когда содержание более плотной фазы относительно менее плотной фазы таково, что в процессе работы ее вязкость может значительно увеличиться в момент 5 времени, который невозможно определить с достаточной точностью.

Такой эффект проявляется, к примеру, при переработке растительных масел и животных жиров, при отделении соапстока или слизистых веществ (фосфатиды).

Указанные примеси сильно уменьшают срок хранения масел и жиров и поэтому должны быть отделены. Существуют гидратируемые и не гидратируемые фосфатиды. Примеси удаляют за счет соответствующей обработки и гидратирования с использованием кислот, щелочных растворов, воды и/или других веществ. Вследствие этого они теряют свои липофильные свойства, становятся нерастворимыми в масле, осаждаются в масле, и после такой предварительной обработки могут быть отделены в разделительном устройстве.

Задачей изобретения является создание способа, обеспечивающего простое решение указанной проблемы разделения.

Указанная задача решена благодаря техническому решению с признаками пункта 1 формулы изобретения - за счет весьма простых средств и способа при значительном повышении вязкости более плотной жидкой фазы HP происходит поворот входа разделительного элемента более плотной жидкой фазы на больший диаметр с целью отвода накопленной жидкой фазы с повышенной вязкостью на радиус, который расположен в барабане дальше в наружном направлении. После отвода сильно сжатой жидкости к радиусу, заданному соответствующим разделительным элементом, разделительный элемент возвращают, устанавливают обратно на меньший радиус для отвода более плотной жидкой фазы.

Показателем увеличения вязкости более плотной жидкой фазы может служить изменение давления подачи продукта на входе: при превышении давлением на отводе менее плотной жидкой фазы этого порогового значения или при слишком большом градиенте давления на входе или на отводе 5 второй разделительный элемент будет отрегулирован на упомянутый больший радиус.

Другие предпочтительные варианты осуществления изобретения охарактеризованы признаками зависимых пунктов формулы изобретения.

Ниже изобретение описано более подробно со ссылками на чертежи, на которых:

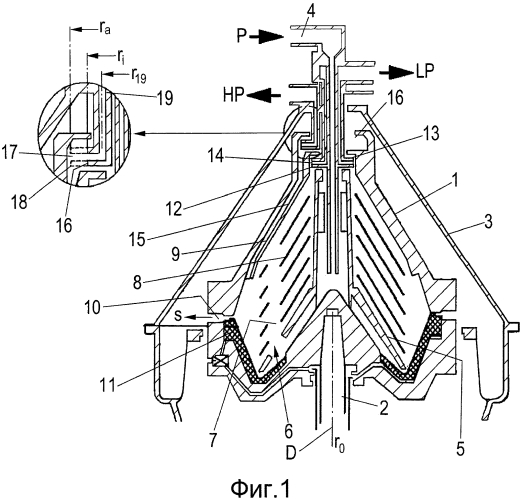

фиг. 1 - схематический вид в разрезе разделительного барабана с кожухом;

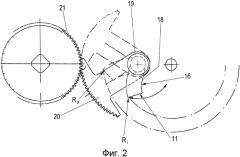

фиг. 2 - схематический вид разделительного элемента при повороте на 15 различные диаметры.

На фиг. 1 показан разделительный барабан 1, который содержит выровненную по вертикали ось вращения на радиусе r0.

Вращаемый разделительный барабан 1 посажен на шпиндель 2, приводимый в движение напрямую или посредством, например, ремня, и закреплен с возможностью вращения (не показано). Верхняя концевая часть шпинделя 2 может иметь коническое исполнение. Разделительный барабан 1 окружен неподвижным кожухом 3, который не вращается вместе с барабаном.

Наряду с этим типом конструкции известны также конструкции, в которых нижний барабан как бы «подвешен» на верхнем шпинделе. В этом случае барабан тоже закреплен с возможностью колебательного вращения только на одном из своих концов или с соединением к одному из своих осевых концов.

Двойной конический разделительный барабан 1, предпочтительный в данном случае, содержит трубу 4 подачи продукта Р, подлежащего центрифугированию, к которой подсоединен распределитель 5, содержащий по меньшей мере одно выпускное отверстие 6 или группу 5 выпускных отверстий 6, позволяющих поступающему в центрифугу продукту (перекрестная штриховка) проходить внутрь разделительного барабана 1, и по меньшей мере одного подъемного канала 7 пакета тарелок. Кроме того, возможна, например, подача снизу через шпиндель.

В рассматриваемой здесь конструкции выпускные отверстия 6 расположены ниже подъемного канала 7 в пакете 8 тарелок, состоящем из разделительных тарелок конической формы (не показано).

Сверху пакет 8 тарелок закрыт делительной тарелкой 9, диаметр которой 15 превышает диаметр пакета 8 тарелок.

Во время работы при соответствующем вращении барабана на определенном радиусе (эмульсионная линия или разделительная линия (называемая также Е-линией)) внутри пакета тарелок и предпочтительно 20 внутри подъемного канала 7 образуется область разделения между менее плотной жидкой фазой LP и более плотной жидкой фазой HP.

Твердая фаза обозначена буквой S. Отвод этой фазы происходит с перерывами через отверстия 10 отвода твердой фазы, с перерывами 25 открываемые и закрываемые поршневым золотником 11.

Менее плотная жидкая фаза LP (легкая фаза) выводится на внутреннем радиусе rLP внутрь разделительной камеры 12 и оттуда за пределы барабана посредством первого разделительного элемента, то есть посредством разделительного диска 13 (называемого также захватом).

Разделительный диск действует аналогично насосу под действием динамического давления, образующегося при вращении жидкости. Разделительный диск можно снабдить, например, клапаном (не показан) для дросселирования, размещенным вне разделителя, в его последовательно 5 подключенном отводе.

Вход 14 в разделительный диск 13 расположен на фиксированном диаметре без возможности регулировки.

Более плотная жидкая фаза HP (тяжелая фаза), наоборот, обтекает делительную тарелку 9 по внешней поверхности и по отводному каналу 15 попадает во вторую разделительную камеру 15, в которой размещен второй разделительный элемент 16.

Разделительный элемент выполнен таким образом, что его вход или его впускное отверстие 17 внутри разделительной камеры является регулируемым непрерывно или с перерывами (см. также фиг. 2), с возможностью получения в барабане по меньшей мере первого внутреннего радиуса Ri и внешнего радиуса Ra.

Этого можно добиться, например, за счет выполнения второго разделительного элемента 16 в виде L-образной разделительной трубы, показанной в разрезе на фиг. 1 и содержащей первый сегмент 18, который выровнен в радиальном направлении разделительной камеры, и второй сегмент 19, который выровнен параллельно оси D вращения и который проходит вверх наружу из вращающейся системы, причем сегмент 19 может вращаться вокруг своей продольной оси на радиусе r19. Поворот разделительной трубы 18 вокруг указанной оси r19 вращения (см. фиг. 2) делает возможным поворот входа 17 между указанным внутренним радиусом Ri (штриховая линия на фиг. 2) и внешним радиусом Ra (сплошная линия на фиг. 2).

Поворот может быть осуществлен самыми различными путями, например посредством зубчатой передачи, рычажной передачи, или же гидравлического или пневматического привода.

Например, с этой целью на наружном диаметре трубы можно предусмотреть зубчатый участок 20, входящий в зацепление с ведущей шестерней 21 привода (подробно не показано), расположенного выше по потоку и снабженного электродвигателем (не показано). Привод и зацепление с разделительным элементом могут быть осуществлены и другими путями.

Если обработке подвергается такой продукт, что при работе неожиданно изменяется вязкость более плотной жидкой фазы HP, особенно если такое изменение является значительным, засорение и застопоривание барабана можно предотвратить за счет поворота входа разделительного элемента на больший диаметр для более плотной фазы с целью отвода сжатой более плотной жидкой фазы на радиус, расположенный в барабане дальше в наружном направлении. После отвода этой жидкой фазы к внешнему радиусу Ra, заданному разделительным элементом, или по истечении предустановленного времени, разделительный элемент снова смещается обратно к меньшему радиусу Ri для отвода более плотной жидкой фазы.

Показателем увеличения вязкости может служить изменение давления подачи продукта на входе или давления на отводе менее плотной жидкой фазы. При превышении этим давлением порогового значения или при слишком большом градиенте давления на входе или на отводе второй разделительный элемент будет настроен на упомянутый больший радиус.

1. Способ непрерывной обработки продукта, в частности растительного или животного масла или жира, путем разделения фаз по меньшей мере на две жидкие фазы, предпочтительно в сочетании с дополнительной очисткой от твердых частиц,a) в котором обработку продукта осуществляют в центрифуге, выполненной в виде разделительного устройства, содержащего вращаемый барабан (3), в котором установлен пакет тарелок с подъемными каналами, и снабженной средством подачи продукта и по меньшей мере двумя захватными органами для отвода менее плотной и более плотной жидкой фазы из барабана, а также отверстиями отвода твердой фазы, так что в процессе работы в центрифуге образуется область разделения между менее плотной и более плотной фазой (HP, LP),отличающийся тем, чтоb) когда вязкость более плотной жидкой фазы становится выше по меньшей мере одного порогового значения, регулируют радиус для отвода более плотной жидкой фазы.

2. Способ по п. 1, отличающийся тем, что при значительном повышении вязкости более плотной жидкой фазы (HP) перемещают вход (17) разделительного элемента (16) для отвода более плотной жидкой фазы (HP) с меньшего радиуса (Ri) на больший радиус (Ra) в барабане (1), и после отвода более плотной жидкой фазы (HP) к радиусу, достигаемому вторым разделительным элементом (16), разделительный элемент (16) устанавливают обратно на меньший радиус (Ri) в барабане (1) для отвода более плотной жидкой фазы.

3. Способ по любому из пп. 1-2, отличающийся тем, что в качестве показателя повышения вязкости более плотной жидкой фазы определяют и оценивают изменение давления подачи продукта на входе.

4. Способ по любому из пп. 1-2, отличающийся тем, что в качестве показателя повышения вязкости более плотной жидкой фазы определяют и оценивают изменение давления на отводе менее плотной жидкой фазы.

5. Способ по любому из пп. 1-2, отличающийся тем, что отвод более плотной жидкой фазы (HP) и твердой фазы из барабана (1) осуществляют с перерывами.

6. Способ по любому из пп. 1-2, отличающийся тем, что отвод более плотной жидкой фазы (HP) и твердой фазы из барабана (1) осуществляют в разные моменты времени.

7. Способ по любому из пп. 1-2, отличающийся тем, что в качестве более плотной жидкой фазы (HP) осуществляют отделение, по меньшей мере, фосфатидов и/или фосфатидов из поступающего растительного или животного масла или жира.