Способ заготовки прессованных сельскохозяйственных культур

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству. Способ заготовки прессованных сельскохозяйственных культур включает их скашивание, ворошение, сгребание в валки и прессование пресс-подборщиками в тюки или рулоны с последующей их выгрузкой на поле. Сгребание сельскохозяйственной культуры производят на предварительно разделенных участках поля: основном и двух вспомогательных. Основной участок занимает основную среднюю часть поля, а вспомогательные участки располагаются на противоположных краях поля. На участках производят сгребание при челночном движении. Валки располагают на основном и вспомогательных участках перпендикулярно друг другу. Производят прессование по определенному маршруту на валках основного и вспомогательных участков в тюки или рулоны с последующей их выгрузкой на основном участке поля в образующих ленту точках. Ленту располагают перпендикулярно валкам с шагом, равным пробегу пресс-подборщика при формировании одного тюка или рулона. Крайние ленты располагают на расстоянии меньше половины указанного пробега. Изобретение обеспечивает упорядоченную выгрузку тюков или рулонов в расчетном месте. 1 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу заготовки прессованных сельскохозяйственных культур и управлению пресс-подборщиком при подборе рядка скошенной сельскохозяйственной культуры.

Известен способ заготовки прессованных сельскохозяйственных культур, включающий их скашивание, ворошение, сгребание в валки, прессование. Формирование валков производят граблями при движении, как правило, челночным способом вдоль одной из сторон поля. Прессуют сельскохозяйственные культуры с помощью пресс-подборщиков, которые образуют прямоугольные тюки или цилиндрические рулоны и выгружают их на поле по мере их формирования (см. Халанский В.М., Горбачев И.В. Сельскохозяйственные машины. - М.: КолосС, 2006 г., с. 247, 266).

Среди недостатков следует отметить: формирование тюков (рулонов) происходит без отслеживания параметров валка и текущего состояния формируемого рулона.

На исключение указанного недостатка направлен способ управления пресс-подборщиком и пресс-подборщик, включающий в себя подбирающее устройство для подборки рядка скошенной сельскохозяйственной культуры, устройство прессования для формирования тюка, устройство формирования объемного изображения поля и рядка и управляющее устройство. Устройство прессования содержит средство измерения степени наполнения прессовальной камеры. Устройство формирования объемного изображения регистрирует объемное изображение поля и рядка скошенной сельскохозяйственной культуры перед пресс-подборщиком. Управляющее устройство содержит процессор обработки данных для управления пресс-подборщиком в зависимости от данных из объемного изображения и степени наполнения, что обеспечивает равномерную степень наполнения прессовальной камеры и избавляет машиниста от управления процессом прессования (Патент РФ 2365087, A01F 15/08 Способ управления пресс-подборщиком и пресс-подборщик).

К недостаткам указанного пресс-подборщика следует отнести то, что все системы контролируют процесс наполнения закрытой прессовальной камеры и не дают информацию о том, где окончательно будет сформирован тюк, что несомненно важно для обеспечения упорядоченного расположения тюков на поле. Данное стремление существенно сокращает трудовые и экономические затраты на процесс сбора тюков или рулонов, хаотично распределенных по полю. Также представлена достаточно сложная конструкция системы управления пресс-подборщиком.

Для повышения производительности сборно-погрузочных работ в способах заготовки сена применяют различные технические решения для формирования накопителей, в которых складируются два, три и более тюков или рулонов.

Известно транспортирующее устройство для упорядоченной укладки крупногабаритных прямоугольных тюков растительных материалов. Устройство содержит несущую раму с закрепленными на ней самоустанавливающимися пневматическими колесами, приемный лоток и кронштейны крепления к пресс-подборщику. Также на раме шарнирно закреплены направляющие и выгрузной лоток, при этом контактный датчик расположен в задней части рамы. Транспортирующее устройство снабжено тремя запорными устройствами с электротяговыми реле, одно из которых фиксирует направляющие, а два других расположены в месте фиксации выгрузного лотка. Электротяговые реле запорных устройств соединены электрической цепью с контактным датчиком, сигнальной лампочкой и кнопкой принудительной выгрузки на приборном щитке трактора. Длина выгрузного лотка составляет три четвертых длины тюка. Устройство позволяет упорядоченно укладывать тюки в ровные ряды на поле, а также сдваивать тюки в несвязанные паковки (см. патент РФ 2354103, A01D 90/00, A01D 90/10 Транспортирующее устройство для упорядоченной укладки крупногабаритных прямоугольных тюков растительных материалов).

Данное устройство требует дополнительных энергозатрат на перемещение, увеличивает общую массу и снижает маневренность агрегата «трактор - пресс-подборщик - транспортирующее устройство». Следующий недостаток: отсутствие возможности выполнять сброс тюков в определенном месте, обеспечивая тем самым упорядоченное расположение тюков (рулонов) на поверхности поля.

Техническая задача - повышение производительности процесса заготовки прессованных в тюки или рулоны сельскохозяйственных культур путем упорядоченной выгрузки тюков или рулонов в расчетном месте на основе движения пресс-подборщика по определенному маршруту с отслеживанием текущей массы формируемого тюка или рулона и пройденного при этом расстояния.

Это достигается тем, что сгребание скошенной сельскохозяйственной культуры производят на предварительно разделенных участках поля: основном и двух вспомогательных, расположенных на противоположных краях поля, при этом валки на вспомогательных участках располагают перпендикулярно к валкам на основном участке. Определяют точки выгрузки рулонов на основном участке, которые ориентируют в ленты, перпендикулярно валкам с шагом, равным длине пробега пресс-подборщика при формировании одного тюка или рулона. Крайние линии с точками выгрузки, расположенные первыми к вспомогательным участкам, располагают на расстоянии, меньшим половины пробега пресс-подборщика при формировании тюка или рулона.

Для обеспечения выгрузки тюка или рулона в заданном месте управляют пресс-подборщиком на основе данных о текущей массе формируемого тюка или рулона и пройденного при этом расстояния. Для этого пресс-подборщик оборудуют датчиками массы формируемого тюка или рулона и пройденного расстояния, на основе которых исчисляют оставшийся путь до выгрузки и определяют маршрут следования агрегата до выгрузки тюка или рулона на поле на запланированной ленте, причем в случае окончания валка на основном участке поля маршрут прокладывают на поперечных валках вспомогательного участка.

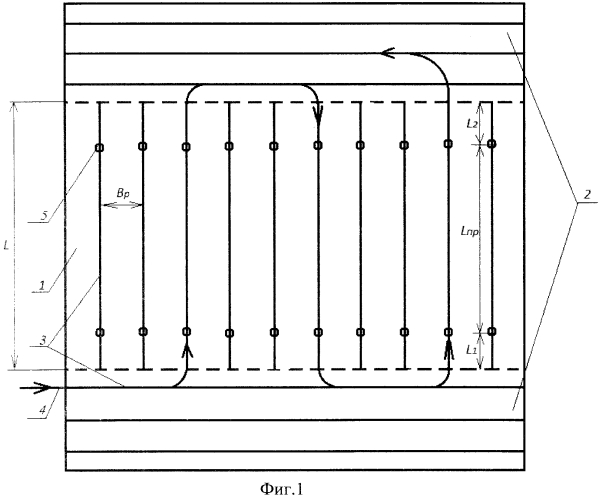

На фиг. 1 представлена схема расположения валков и маршрут движения пресс-подборщика.

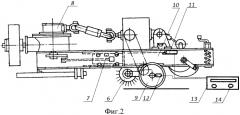

На фиг. 2 схематически представлен пресс-подборщик.

На поле производят скашивание, ворошение и потом разделяют поле на основной участок 1 и вспомогательные участки 2, на участках при челночном движении сгребают скошенную сельскохозяйственную культуру в валки 3, причем валки на основном располагают перпендикулярно валкам на вспомогательных участках. Пресс-подборщик, двигаясь по валку вспомогательного участка по маршруту 4, определяет текущую массу тюка или рулона и пройденный путь, исчисляет оставшийся путь до выгрузки тюков или рулонов 5. При показаниях остаточного пути меньше длины пробега при формировании тюка или рулона Lпp, пресс-подборщик поворачивает на валок на основном участке, произведя подбор на основном участке, выгружает тюк или рулон на расстоянии L1 от границы с вспомогательным участком. Далее пресс-подборщик продолжает движение и производит прессование и выгрузку тюков или рулонов на валках основного участка. Произведя выгрузку тюка или рулона на полосе, близкой к противоположному вспомогательному участку, пресс-подборщик проходит расстояние L2 и поворачивает на валки вспомогательного участка. На валке вспомогательного участка он производит подбор и прессование с пробегом, равным разнице между пробегом при формировании одного тюка или рулона и удвоенным пробегом после выгрузки последнего рулона на валке основного участка, т.е. он проходит расстояние Lпp-2L2 и производит поворот на валки основного участка, ему остается подобрать часть валка длиной L2, чтобы выгрузить тюк или рулон на заданной ленте. После этого процесс повторяется. Таким образом, происходит упорядоченная выгрузка тюков или рулонов, выстроенных на соседних валках в ленту, перпендикулярную валку на основном участке. Такая упорядоченная ориентация тюков или рулонов на поле существенно снижает дополнительные затраты их сбор.

Для выполнения описанного процесса предложен пресс-подборщик, имеющий подбирающее устройство 6, прессовальный механизм 7, механизм привода 8, транспортные колеса 9, дополнительно оснащен в прессовальной камере 10 датчиком 11, отслеживающим наполнение прессовальной камеры. Данная информация одновременно с информацией от датчика пройденного пути 12 поступает в блок обработки 13, который исчисляет и показывает остаточное расстояние до завершения формирования тюка или рулона. Одновременно в его память с помощью органов управления 14 вносят значения L1 и L2, чтобы более точно определять необходимый пробег на валках вспомогательных участков.

Агрегат работает следующим образом. Механизатор делает пробный подбор и прессование по одному из валков вспомогательного участка, для того чтобы определить пробег Lпp, необходимый для формирования одного тюка или рулона. Вносит его в память блока обработки 13 с помощью органов управления 14. Затем начинает подбор валка по маршруту 3 на вспомогательном участке 2. При движении пресс-подборщика по валку блок обработки 13 определяет текущую массу тюка (рулона) и пройденный путь по информации от датчиков 11 и 12, исчисляет оставшийся путь до выгрузки рулонов 4. Как показания остаточного пути станут меньше длины пробега, необходимого для формирования тюка (рулона) Lпp, оператор управляя пресс-подборщиком, поворачивает его на валок на основном участке, произведя подбор на основном участке, выгружает тюк (рулон) на расстоянии L1 от границы с вспомогательным участком. Значение заносят в память блока обработки 13. Далее пресс-подборщик продолжает движение и производит прессование и выгрузку тюков (рулонов) на валках основного участка. Произведя выгрузку тюка или рулона на ленте, близкой к противоположному вспомогательному участку, пресс-подборщик проходит расстояние L2, которое заносится в память блока обработки 13 и поворачивает на валки вспомогательного участка, при этом проходит расстояние Lпp-2L2 и производит поворот вновь на валки основного участка, ему остается подобрать часть валка длиной L2, чтобы выгрузить тюк (рулон) в пределах запланированной ленты. После этого процесс повторяется с учетом расстояний L1 и L2. Таким образом, оператор имеет возможность постоянного контроля за процессом заготовки, а предлагаемые подготовка поля и управление пресс-подборщиком обеспечивают выгрузку тюков (рулонов) в местах, которые ориентированы в ленту, перпендикулярную валкам на основном участке. Так называемое «ленточное» ориентирование тюков (рулонов) позволяет значительно экономить трудовые ресурсы, снижать экологическую нагрузку от дополнительных пробегов энергосредства при сборе тюков (рулонов), хаотично расположенных на поле в традиционных способах заготовки и управления пресс-подборщиком.

1. Способ заготовки прессованных сельскохозяйственных культур, включающий их скашивание, ворошение, сгребание в валки, прессование пресс-подборщиками, выгрузку тюков или рулонов на поле, отличающийся тем, что вначале поле делят на основной участок, занимающий основную среднюю часть поля, и вспомогательные участки, расположенные на двух противоположных краях поля, на участках производят сгребание при челночном движении, причем валки располагают на основном и вспомогательных участках перпендикулярно друг другу, затем производят прессование по определенному маршруту на валках основного и вспомогательных участков и выгружают тюки или рулоны на основном участке в точках, образующих ленту, которую располагают перпендикулярно валкам с шагом, равным пробегу пресс-подборщика при формировании одного тюка или рулона, а крайние ленты располагают на расстоянии меньше половины указанного пробега.

2. Способ по п. 1, отличающийся тем, что в процессе прессования определяют массу формируемого тюка или рулона посредством датчика в прессовальной камере пресс-подборщика и пройденный при этом путь, вычисляют длину пути до окончания прессования, исходя из этого определяют маршрут движения для обеспечения выгрузки тюка или рулона в пределах запланированной ленты, причем в случае окончания валка на основном участке поля маршрут выбирают на поперечных валках вспомогательного участка с пробегом, равным разнице между пробегом при формировании одного тюка или рулона и удвоенным пробегом после выгрузки последнего рулона на валке основного участка.