Устройство для обработки пластов в скважине

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в скважине при раздельной закачке в них различных реагентов. Технический результат заключается в повышении надежности и эффективности работы устройства. Устройство для обработки пластов в скважине содержит основной пакер с манжетой и проходным корпусом, дополнительный пакер с дополнительной манжетой и цилиндрической втулкой, причем проходной корпус основного пакера и цилиндрическая втулка дополнительного пакера соединены между собой полым стволом с радиальными каналами, разнесенными по высоте, превышающей толщину пласта, при этом длина полого ствола позволяет перекрывать основным и дополнительным пакерами с двух сторон наибольший из пластов скважины, глухую перегородку, установленную на нижнем конце проходного корпуса основного пакера, полый корпус. Манжета основного пакера и дополнительная манжета дополнительного пакера выполнены в виде нижнего и верхнего надувных резиновых элементов с соответствующими внутренними полостями, гидравлически соединенными между собой трубкой, причем внутри цилиндрической втулки дополнительного пакера жестко установлен палец со сквозными отверстиями снизу, при этом сверху в цилиндрическую втулку дополнительного пакера вставлена полая втулка, оснащенная радиальным отверстием, имеющим в исходном положении возможность гидравлического сообщения с внутренней полостью верхнего надувного резинового элемента дополнительного пакера посредством кольцевой выборки и гидравлического канала, выполненных в верхней части цилиндрической втулки дополнительного пакера, причем полая втулка подпружинена вверх относительно цилиндрической втулки дополнительного пакера, а снизу полая втулка оснащена седлом, на котором размещен шар, при этом сверху полая втулка телескопически установлена в полый корпус и зафиксирована срезным элементом в исходном положении, а в рабочем положении полая втулка имеет возможность ограниченного осевого перемещения вниз относительно полого корпуса и цилиндрической втулки дополнительного пакера, сжатия пружины, фиксации полой втулки относительно цилиндрической втулки и герметичного отсечения радиального отверстия полой втулки внутренней поверхностью цилиндрической втулки дополнительного пакера с подъемом шара выше седла полой втулки после взаимодействия полой втулки с неподвижным пальцем цилиндрической втулки дополнительного пакера и перепуска жидкости сверху вниз через сквозные отверстия пальца и радиальные отверстия полого ствола в обрабатываемый пласт, при этом полый корпус сверху оснащен сбивным клапаном. 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в скважине при раздельной закачке в них различных реагентов.

Известно устройство для обработки пластов в скважине (патент RU №2431734, МПК Е21В 33/12, опубл. в бюл. №29 от 20.10.2011 г.), содержащее основной и дополнительный пакеры, разнесенные по высоте, превышающей толщину пласта, полым стволом с радиальными каналами, которые перекрыты втулкой с седлом под бросовый шар, выполненной с возможностью ограниченного продольного перемещения вниз с открытием каналов и зафиксированной срезными элементами, внутреннюю цилиндрическую выборку, причем основной пакер выполнен из эластичной манжеты, установленной между верхней опорой и нижней конусной опорой, и проходного корпуса, жестко соединенного при помощи верхней опоры с нижней частью ствола и оснащенного ниже нижней опоры на наружной поверхности фигурным пазом с коротким и длинным продольными участками, соединенными фигурным участком, а на проходном корпусе с возможностью осевого перемещения установлена обойма со штифтом, размещенным в фигурном пазу, и соединенными подпружиненными наружу центраторами и подпружиненными вовнутрь шлипсами, выполненными с возможностью взаимодействия внутренними скосами с конусной частью нижней опоры при нахождении штифта в длинном продольном участке фигурного паза - рабочее положение, при этом расположенный выше основного дополнительный пакер выполнен из верхнего упора с цилиндрической втулкой, нижнего упора и дополнительной эластичной манжеты, установленной на цилиндрической втулке между упорами, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор, причем нижний упор жестко соединен с верхней частью ствола, а верхний упор снабжен якорем и соединен для спуска в скважину с колонной труб, при этом бросовый шар выполнен в виде фиксируемого запорного органа, а втулка с седлом выполнена в виде полого цилиндра, а верхний упор изготовлен сборным, состоящим из якоря, опорного корпуса с внутренней цилиндрической выборкой, взаимодействующего с дополнительной эластичной манжетой, и цилиндрической втулки, жестко соединенной с колонной труб через технологический патрубок с радиальными каналами и вставленной в опорный корпус верхнего упора с возможностью ограниченного наружным выступом, размещенным в цилиндрической выборке, перемещения вниз, при этом якорь выполнен сборным в виде секторов конуса с внутренней выборкой, соединенным с опорным корпусом с возможностью радиального перемещения, и полый корпус, выполненный поджатым вверх с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки, с подпружиненными вовнутрь плашками, выполненными с возможностью радиального перемещения относительно полого корпуса якоря и взаимодействия изнутри с секторами конуса, поджатыми вовнутрь, при этом на наружной поверхности цилиндрической втулки выполнены кольцевая выборка под пружинное кольцо и расположенные выше верхний и нижний кольцевые выступы с коническими фасками, верхний из которых взаимодействует с плашками, а нижний расположен во внутренних выборках секторов конуса, причем на внутренней поверхности опорного корпуса между цилиндрической выборкой и конусными секторами выполнено кольцевое сужение, которое расположено ниже кольцевой выборки цилиндрической втулки с возможностью взаимодействия с пружинным кольцом, оснащенное верхней и нижней фасками, нижняя из которых допускает проход пружинного кольца через кольцевое сужение опорного корпуса вниз только после запакеровки эластичных манжет в скважине, а верхняя - вверх перед запакеровкой с допустимым усилием, при этом радиальные каналы технологического патрубка перекрыты стаканом, выполненным с возможностью ограниченного перемещения вниз с открытием радиальных каналов, зафиксированным разрушаемым винтом и оснащенным под дополнительный фиксируемый запорный орган технологическим седлом, проходной диаметр которого больше диаметра фиксируемого запорного органа для седла втулки.

Недостатками данного устройства являются:

- во-первых, низкая надежность работы основного и дополнительного пакера, связанная с высокой вероятностью их негерметичной механической посадкой в скважине при недостаточном весе колонны, особенно при обработке пластов на небольших глубинах (600-900 м);

- во-вторых, низкая эффективность работы устройства в запарафиненных скважинах, связанная с невозможностью посадки основного и дополнительного пакеров в заданном интервале скважины в связи со сползанием устройства, так как в процессе посадки шлипсы скользят по внутренней запарафиненной стенке скважины;

- в-третьих, сложность конструкции, обусловленная большим количеством узлов и деталей;

- в-четвертых, высокая себестоимость изготовления, связанная с большим количеством технологических сложных в изготовлении деталей: фигурный паз, шлипсы, плашки, якорь и т.д.

Наиболее близким по технической сущности является устройство для обработки пластов в скважине (патент RU №2421600, МПК Е21В 33/12, опубл. в бюл. №17 от 20.06.2011 г.), содержащее основной и дополнительный пакеры, соединенные полым стволом с радиальными каналами и разнесенные по высоте, превышающей толщину пласта, глухую перегородку, внутреннюю цилиндрическую выборку, причем основной пакер выполнен из эластичной манжеты, установленной между верхней опорой и нижней конусной опорой, и проходного корпуса, жестко соединенного при помощи верхней опоры с нижней частью ствола и оснащенного ниже нижней опоры на наружной поверхности фигурным пазом с коротким и длинным продольным участками, соединенными фигурным участком, а на проходном корпусе с возможностью осевого перемещения установлена обойма со штифтом, размещенным в фигурном пазе, и соединенными подпружиненными наружу центраторами и подпружиненными вовнутрь шлипсами, выполненными с возможностью взаимодействия внутренними скосами с конусной частью нижней опоры при нахождении штифта в длинном продольном участке фигурного паза - рабочее положение, при этом расположенный выше основного дополнительный пакер выполнен из верхнего упора с цилиндрической втулкой, нижнего упора и дополнительной эластичной манжеты, установленной на цилиндрической втулке между упорами, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор, причем нижний упор жестко соединен с верхней частью ствола, а верхний упор снабжен якорем и соединен для спуска в скважину с колонной труб, при этом длина ствола подобрана такой длины, чтобы перекрыть с двух сторон наибольший из пластов скважины, глухая перегородка установлена в проходном корпусе основного пакера или в стволе ниже радиальных каналов, а верхний упор изготовлен сборным, состоящим из якоря, опорного корпуса с внутренней цилиндрической выборкой, взаимодействующего с дополнительной эластичной манжетой, и цилиндрическая втулка, жестко соединенная с колонной труб и вставленная в опорный корпус верхнего упора с возможностью ограниченного наружным выступом, размещенным в цилиндрической выборке, перемещения вниз, при этом якорь выполнен сборным в виде секторов конуса с внутренней выборкой, соединенные с опорным корпусом с возможностью радиального перемещения, и полый корпус, выполненный поджатым вверх с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки, с подпружиненными вовнутрь плашками, выполненными с возможностью радиального перемещения относительно полого корпуса якоря и взаимодействия изнутри с секторами конуса, поджатыми вовнутрь, при этом на наружной поверхности цилиндрической втулки выполнены кольцевая выборка под пружинное кольцо и расположенные выше верхний и нижний кольцевые выступы с коническими фасками, верхний из которых взаимодействует с плашками, а нижний расположен во внутренних выборках секторов конуса, причем на внутренней поверхности опорного корпуса между цилиндрической выборкой и конусными секторами выполнено кольцевое сужение, которое расположено ниже кольцевой выборки цилиндрической втулки с возможностью взаимодействия с пружинным кольцом, оснащенное верхней и нижней фасками, нижняя из которых допускает проход пружинного кольца через кольцевое сужение опорного корпуса вниз только после запакеровки эластичных манжет в скважине, а верхняя - вверх перед с допустимым усилием.

Недостатками данного устройства являются:

- во-первых, низкая надежность работы основного и дополнительного пакера, связанная с высокой вероятностью их негерметичной механической посадкой в скважине при недостаточном весе колонны, особенно при обработке пластов в наклонных скважинах и/или на небольших глубинах (600-900 м);

- во-вторых, низкая эффективность работы устройства в запарафиненных скважинах, связанная с невозможностью посадки основного и дополнительного пакеров в заданном интервале скважины в связи со сползанием устройства, так как в процессе посадки происходит разгрузка веса колонны на шлипсы, которые скользят по внутренней запарафиненной стенке скважины;

- в-третьих, сложность конструкции, обусловленная большим количеством узлов и деталей;

- в-четвертых, высокая себестоимость изготовления, связанная с большим количеством технологических сложных в изготовлении деталей: фигурный паз, шлипсы, плашки, якорь и т.д.

Технической задачей изобретения является повышение надежности и эффективности работы устройства, а также упрощение конструкции и снижение себестоимости изготовления устройства.

Поставленная задача решается устройством для обработки пластов в скважине, содержащим основной пакер с манжетой и проходным корпусом, дополнительный пакер с дополнительной манжетой и цилиндрической втулкой, причем проходной корпус основного пакера и цилиндрическая втулка дополнительного пакера соединены между собой полым стволом с радиальными каналами, разнесенными по высоте, превышающей толщину пласта, при этом длина полого ствола позволяет перекрывать основным и дополнительным пакерами с двух сторон наибольший из пластов скважины, глухую перегородку, установленную на нижнем конце проходного корпуса основного пакера, полый корпус.

Новым является то, что манжета основного пакера и дополнительная манжета дополнительного пакера выполнены в виде нижнего и верхнего надувных резиновых элементов с соответствующими внутренними полостями, гидравлически соединенными между собой трубкой, причем внутри цилиндрической втулки дополнительного пакера жестко установлен палец со сквозными отверстиями снизу, при этом сверху в цилиндрическую втулку дополнительного пакера вставлена полая втулка, оснащенная радиальным отверстием, имеющим в исходном положении возможность гидравлического сообщения с внутренней полостью верхнего надувного резинового элемента дополнительного пакера посредством кольцевой выборки и гидравлического канала, выполненных в верхней части цилиндрической втулки дополнительного пакера, причем полая втулка, подпружинена вверх относительно цилиндрической втулки дополнительного пакера, а снизу полая втулка оснащена седлом, на котором размещен шар, при этом сверху полая втулка телескопически установлена в полый корпус и зафиксирована срезным элементом в исходном положении, а в рабочем положении полая втулка имеет возможность ограниченного осевого перемещения вниз относительно полого корпуса и цилиндрической втулки дополнительного пакера, сжатия пружины, фиксации полой втулки относительно цилиндрической втулки и герметичного отсечения радиального отверстия полой втулки внутренней поверхностью цилиндрической втулки дополнительного пакера с подъемом шара выше седла полой втулки после взаимодействия полой втулки с неподвижным пальцем цилиндрической втулки дополнительного пакера и перепуска жидкости сверху вниз через сквозные отверстия пальца и радиальные отверстия полого ствола в обрабатываемый пласт, при этом полый корпус сверху оснащен сбивным клапаном.

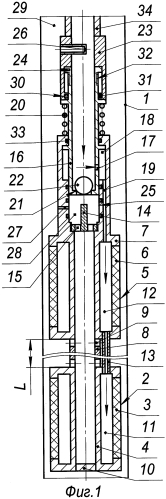

На фиг. 1 схематично изображено предлагаемое устройство в исходном положении.

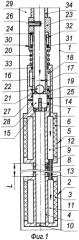

На фиг. 2 схематично изображено предлагаемое устройство в рабочем положении.

Устройство для обработки пластов (на фиг. 1 и 2 не показано) в скважине 1 (фиг. 1) содержит основной пакер 2 с манжетой 3 и проходным корпусом 4, дополнительный пакер 5 с дополнительной манжетой 6 и цилиндрической втулкой 7.

Проходной корпус 4 и цилиндрическая втулка 7 соединены между собой полым стволом 8 с радиальными каналами 9, разнесенными по высоте, превышающей толщину пласта.

Длина L полого ствола 8 позволяет перекрывать основным 2 и дополнительным 5 пакерами с двух сторон наибольший из пластов скважины 1.

На нижнем конце проходного корпуса 4 основного пакера 2 установлена глухая перегородка 10.

Манжета 3 основного пакера 2 и дополнительная манжета 6 дополнительного пакера 5 выполнены, соответственно, в виде верхнего и нижнего надувных резиновых элементов с соответствующими внутренними полостями 11 и 12. Внутренняя полость 11 нижнего надувного резинового элемента 3 основного пакера 2 и внутренняя полость 12 верхнего надувного резинового элемента 6 дополнительного пакера 5 гидравлически соединены между собой трубкой 13. Трубка 13 выполнена металлической, например из латуни, и рассчитана на давление посадки нижнего надувного резинового элемента 3 основного пакера 2.

Внутри цилиндрической втулки 7 дополнительного пакера 5 жестко установлен палец 14 со сквозными отверстиями 15 снизу.

Сверху в цилиндрическую втулку 7 дополнительного пакера 5 вставлена полая втулка 16, оснащенная радиальным отверстием 17, имеющим в исходном положении возможность гидравлического сообщения с внутренней полостью 12 верхнего надувного резинового элемента 6 дополнительного пакера 5 посредством кольцевой выборки 18 и гидравлического канала 19, выполненных в верхней части цилиндрической втулки 7 дополнительного пакера 5.

Проходные сечения радиального отверстия 17, гидравлического канала 19 и трубки 13 обеспечивают раздувание нижнего надувного резинового элемента 3 основного пакера и верхнего надувного резинового элемента 6 дополнительного пакера 5 и герметичного их прижатия к внутренним стенкам скважины 1.

Полая втулка 16 подпружинена вверх пружиной 20 относительно цилиндрической втулки 7 дополнительного пакера 5.

Полая втулка 16 снизу оснащена седлом 21, на котором размещен шар 22.

Полая втулка 16 телескопически установлена в полый корпус 23 и зафиксирована срезным элементом 24 в исходном положении.

В рабочем положении полая втулка 16 (см. фиг. 2) имеет возможность ограниченного осевого перемещения вниз относительно полого корпуса 23 и цилиндрической втулки 7 дополнительного пакера 5, сжатия пружины 20, фиксации полой втулки 16 относительно цилиндрической втулки 7 и герметичного отсечения радиального отверстия 17 полой втулки 16 внутренней поверхностью 25 цилиндрической втулки 7 дополнительного пакера 5 с подъемом шара 22 выше седла 21 полой втулки 16 после взаимодействия полой втулки 16 с неподвижным пальцем 14 цилиндрической втулки 7 дополнительного пакера 5 и перепуска жидкости сверху вниз через сквозные отверстия 15 пальца 14 и радиальные отверстия 9 полого ствола 8 в обрабатываемый пласт (на фиг. 1 и 2 не показано).

Полый корпус 23 (см. фиг. 1) оснащен сверху сбивным клапаном 26.

С целью исключения «поршневания» при перемещении полой втулки 16 (см. фиг. 1 и 2) вниз относительно цилиндрической втулки 7 (см. фиг. 1) дополнительного пакера 5 в верхней части цилиндрической втулки 7 выполнено сквозной отверстие 27, сообщающее внутреннее пространство 28 цилиндрической втулки 7 выше пальца 14 с межколонным пространством 29 скважины 1.

Например, для фиксации полой втулки 16 относительно цилиндрической втулки 7 полый корпус 23 снизу оснащен внутренней кольцевой выборкой 30, в которой размещено разрезное пружинное кольцо круглого сечения 31, а полая втулка 16 сверху оснащена наружными полукруглыми насечками 32, в которых фиксируется разрезное пружинное кольцо круглого сечения 31.

Несанкционированные перетоки жидкости в процессе работы устройства исключаются уплотнительными кольцами 33.

Предлагаемое устройство работает следующим образом.

Перед спуском устройства в скважину длину L полого ствола 8 (см. фиг. 1 и 2) подбирают такой длины, например 6 м, чтобы перекрыть с двух сторон наибольший из пластов (на фиг. 1 и 2 не показано) скважины, например 5 м, подлежащих обработке.

Устройство в собранном виде, как показано на фиг. на колонне труб 34, например колонне насосно-компрессорных труб (НКТ) (см. фиг. 1), спускают в многопластовую скважину (например, с тремя пластами, подлежащими обработке), например к самому верхнему пласту, подлежащему обработке, и устанавливают таким образом, чтобы верхняя часть устройства, то есть дополнительный пакер 5, и нижняя часть устройства, то есть основной пакер 2, находились соответственно выше и ниже верхнего пласта на 3-5 м (на фиг. 1, 2 не показано), который необходимо обработать.

Далее производят запакеровку основного пакера 2 (см. фиг. 1) и дополнительного пакера 5 на внутренней стенке скважины 1. Для этого на устье скважины 1 колонну труб 34 обвязывают с насосным агрегатом (на фиг. 1 и 2 не показано), например цементировочным агрегатом ЦА-320, и под давлением производят закачку технологической жидкости, например пресной воды, плотностью 1000 кг/м в колонну труб 34 (см фиг. 1).

Технологическая жидкость по колонны труб 34 под давлением через внутренние пространства полого корпуса 23 и цилиндрической втулки 7 дополнительного пакера 5 сквозь радиальное отверстие 17 и кольцевую выборку 18 через гидравлический канал 19 цилиндрической втулки 7 дополнительного пакера 5 поступает во внутреннюю полость 12 верхнего надувного резинового элемента 6 дополнительного пакера 5, а оттуда через трубку 13 технологическая жидкость поступает во внутреннюю полость 11 нижнего надувного резинового элемента 3 основного пакера, при этом шар 22 герметично сидит на седле 21 полой втулки 16, что исключает переток жидкости ниже полой втулки 16.

Верхний надувной резиновый элемент 6 дополнительного пакера 5 и нижний надувной резиновый элемент 3 основного пакера 2 начинают раздуваться и расширяться радиально. Таким образом, начинается запакеровка основного пакера 1 и дополнительного пакера 5 в скважине 1

Продолжают закачивать технологическую жидкость, при этом верхний надувной резиновый элемент 6 дополнительного пакера 5 и нижний надувной резиновый элемент 3 основного пакера 2 герметично прижимаются к внутренним стенкам скважины 1 (см. фиг. 2).

В предлагаемом устройстве в отличие от прототипа осуществляется гидравлическая посадка в скважине 1 основного 2 и дополнительного 5 пакеров, что исключает зависимость герметичности посадки от веса труб, например в наклонных скважинах и/или при размещении обрабатываемых пластов на небольшой глубине 600-900 м в связи с чем повышается надежность работы устройства.

Также вследствие отсутствия разгрузки колонны труб 34 на устройство исключается сползание устройства с заданного интервала посадки основного 2 и дополнительного 5 пакеров, в связи с чем повышается эффективность работы устройства.

При достижении в колонне труб 34 давления, например, 7,0 МПа происходит разрушение срезного элемента 24.

Устройство занимает рабочее положение, при этом полая втулка 16 ограничена на длину а, например, равную 0,5 м (см. фиг. 2), перемещается вниз относительно полого корпуса 23 и цилиндрической втулки 7 дополнительного пакера 5, сжимает пружину 20, при этом происходит фиксация полой втулки 16 относительно цилиндрической втулки 7 за счет того, что разрезное пружинное стопорное кольцо 31, находящееся во внутренней кольцевой выборке 30 полого корпуса 23, фиксируется в наружных зубчатых насечках 32 полой втулки 16. В результате, радиальное отверстие 17 полой втулки 16 герметично отсекается внутренней поверхностью 25 цилиндрической втулки 7 дополнительного пакера 5 с подъемом шара 22 выше седла 21 полой втулки 16 после взаимодействия полой втулки 16 с неподвижным пальцем 14 цилиндрической втулки 7 дополнительного пакера 5 и перепуская технологическую жидкость сверху вниз через сквозные отверстия 15 пальца 14.

Процесс запакеровки основного 2 и дополнительного 5 пакеров на внутренней стенке скважины окончен. Далее начинают обработку пласта. Для этого производят замену технологической жидкости на реагент, например соляную кислоту, которую с помощью насосного агрегата, расположенного на устье скважины 1 по колонне труб 34 (см. фиг. 2), через внутренние пространства полого корпуса 23 и полой втулки 16, через седло 21 полой втулки 16 и сквозные отверстия 15 пальца 14 и далее через ряды радиальных каналов 9 полого ствола 8 закачивают жидкость (реагент) в обрабатываемый пласт под давлением приемистости обрабатываемого пласта, например 12,0 МПа. Во внутренней полости 11 нижнего надувного резинового элемента 3 основного пакера 2 и во внутренней полости 12 верхнего надувного резинового элемента 6 дополнительного пакера 5 сохраняется давление 7,0 МПа, вследствие чего основной 2 и дополнительный 5 пакера остаются в запакерованном состоянии.

От воздействия высокого давления (12,0 МПа) при закачке реагента в обрабатываемый пласт обсадная колонна скважины 1 как выше пласта, так и ниже пласта герметично отсечена соответственно с помощью основного 2 и дополнительного 5 пакеров. По окончании закачки заданного объема реагента давление закачки сбрасывают до нуля и производят распакеровку основного 2 и дополнительного 5 пакеров.

Для этого с устья скважины производят натяжение колонны труб 34 вверх, например, на 5×104 Н и выхода стопорного кольца 31, находящегося во внутренней кольцевой выборке 30 полого корпуса 23 из наружных полукруглых насечек 32 полой втулки 16.

Далее полая втулка 16 под действием возвратной силы пружины 20 возвращается в исходное положение (см. фиг. 1), радиальное отверстие 17 полой втулки 16 открывается и давление во внутренних полостях 11 и 12, соответственно нижнего надувного резинового элемента 3 основного пакера 2 и верхнего надувного резинового элемента 6 дополнительного пакера 5 стравливается.

В результате нижний надувной резиновый элемент 3 основного пакера 2 и верхний надувной резиновый элемент 6 дополнительного пакера 5 радиально сжимаются внутрь и отходят от внутренних стенок скважины 1.

Устройство перемещают в другой нижележащий интервал обсадной колонны скважины для обработки среднего или нижнего пласта, где повторяют вышеуказанные операции. Таким образом, вышеописанные операции повторяют столько, сколько пластов необходимо обработать. По окончанию обработки пластов сбрасывают внутрь колонны труб 34 груз (на фиг. 1 и 2 не показано), например отрезок штанги диаметром 25 мм и длиной 1,0 м, разрушающий сбивной клапан 26 (см. фиг. 2). В результате открывается отверстие сбивного клапана 26, сообщающее внутреннее пространство колонны труб 34 с межколонным пространством 29 скважины 1, что исключает излив жидкости из колонны труб 34 на устье при подъеме устройства из скважины 1.

Предлагаемое устройство имеет высокую надежность в работе за счет гидравлической посадки основного и дополнительного пакеров в скважине и полностью исключает вероятность негерметичной посадки пакеров, связанную с недостаточным весом колонны труб в скважине. Кроме того, повышается эффективность работы устройства в запарафиненных скважинах, так как для посадки основного и дополнительного пакеров нет необходимости из фиксации (заякоривания) на внутренней стенке скважины за счет веса колоны труб, а это исключает сползание устройства из заданного интервала посадки устройства.

Предлагаемое устройство имеет простую конструкцию и низкую себестоимость изготовления вследствие уменьшения количества узлов и деталей, а также упрощения технологии изготовления за счет исключения из конструкции устройства технологически сложных в изготовлении деталей.

Устройство для обработки пластов в скважине, содержащее основной пакер с манжетой и проходным корпусом, дополнительный пакер с дополнительной манжетой и цилиндрической втулкой, причем проходной корпус основного пакера и цилиндрическая втулка дополнительного пакера соединены между собой полым стволом с радиальными каналами, разнесенными по высоте, превышающей толщину пласта, при этом длина полого ствола позволяет перекрывать основным и дополнительным пакерами с двух сторон наибольший из пластов скважины, глухую перегородку, установленную на нижнем конце проходного корпуса основного пакера, полый корпус, отличающееся тем, что манжета основного пакера и дополнительная манжета дополнительного пакера выполнены в виде нижнего и верхнего надувных резиновых элементов с соответствующими внутренними полостями, гидравлически соединенными между собой трубкой, причем внутри цилиндрической втулки дополнительного пакера жестко установлен палец со сквозными отверстиями снизу, при этом сверху в цилиндрическую втулку дополнительного пакера вставлена полая втулка, оснащенная радиальным отверстием, имеющим в исходном положении возможность гидравлического сообщения с внутренней полостью верхнего надувного резинового элемента дополнительного пакера посредством кольцевой выборки и гидравлического канала, выполненных в верхней части цилиндрической втулки дополнительного пакера, причем полая втулка подпружинена вверх относительно цилиндрической втулки дополнительного пакера, а снизу полая втулка оснащена седлом, на котором размещен шар, при этом сверху полая втулка телескопически установлена в полый корпус и зафиксирована срезным элементом в исходном положении, а в рабочем положении полая втулка имеет возможность ограниченного осевого перемещения вниз относительно полого корпуса и цилиндрической втулки дополнительного пакера, сжатия пружины, фиксации полой втулки относительно цилиндрической втулки и герметичного отсечения радиального отверстия полой втулки внутренней поверхностью цилиндрической втулки дополнительного пакера с подъемом шара выше седла полой втулки после взаимодействия полой втулки с неподвижным пальцем цилиндрической втулки дополнительного пакера и перепуска жидкости сверху вниз через сквозные отверстия пальца и радиальные отверстия полого ствола в обрабатываемый пласт, при этом полый корпус сверху оснащен сбивным клапаном.