Устройство для рыхления и дозированной подачи глинистого сырья

Иллюстрации

Показать всеИзобретение относится к устройствам, обеспечивающим первичную обработку глинистого сырья и его подачу в технологическую линию для производства керамических изделий. Устройство для рыхления и дозированной подачи глинистого сырья содержит бункер для сырья, размещенный под ним питатель, в корпусе которого установлена по меньшей мере одна пара встречновращающихся валов с рыхлящими элементами, и размещенный под окном выгрузки питателя ленточный транспортер, оснащенный средствами взвешивания. Участки валов, расположенные над окном выгрузки питателя, выполнены в виде трехзаходных либо четырехзаходных шнеков, лопасти каждого из которых перемещаются в межлопастных промежутках соседнего шнека. Технический результат - повышение точности дозирования за счет исключения самопроизвольного выпадения материала на ленточный транспортер после остановки привода вращения валов. 4 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится преимущественно к промышленности строительных материалов, а именно к устройствам, обеспечивающим первичную обработку глинистого сырья и его подачу в технологическую линию для производства керамических изделий. Возможно использование предлагаемого технического решения в химической, угольной, пищевой и других отраслях промышленности.

Уровень техники

Известен рыхлитель-камневыделитель, содержащий бункер с загрузочной воронкой, размещенные в бункере валы с рыхлящими элементами и струнную решетку (см. патент SU 1766676, МПК: В28С 1/20, опубл. 07.10.92 г.). Поступающее в бункер через загрузочную воронку сырье попадает на вращающиеся валы и перемещается вдоль них, разрыхляясь и измельчаясь. При этом мелкие фракции сырья проваливаются вниз между валами и струнами решетки, а большие куски и недробимые включения выносятся в разгрузочный лоток.

Недостатком такого устройства является невозможность осуществления дозированной выдачи глинистого сырья, для осуществления которой потребуется установка дополнительного оборудования.

В технологических линиях подготовки глины под глинорыхлителем обычно размещают питатель, который обеспечивает непрерывную равномерную подачу сырья, например ящичный (кн. Л.Л. Кошляк. Производство изделий строительной керамики. М.: Высшая школа, 1990, стр. 34-36, рис. 3 и 4). Для осуществления дозированной подачи питатель может быть оснащен весоизмерительным устройством. Однако использование для каждой операции отдельного устройства с собственным приводом ведет к усложнению производства, повышению затрат на эксплуатацию и обслуживание оборудования.

Известен шнековый питатель (см. патент RU 78441, МПК: B01F 15/04, опубл. 27.11.2008 г.), содержащий корпус в виде трубы, размещенный в корпусе по меньшей мере один спиральный рабочий орган, связанный с приводом вращения, и шарнирно закрепленную в корпусе заслонку, перекрывающую его выходное отверстие, снабженную прижимным элементом. В процессе работы питателя под давлением подаваемого продукта, которое превышает усилие прижимного элемента, заслонка отклоняется и пропускает материал к выходу. При остановке привода вращения давление со стороны материала прекращается, и заслонка плотно запирает выходное отверстие корпуса под действием прижимного элемента. Это позволяет предотвратить самопроизвольное высыпание сыпучего продукта из корпуса питателя после остановки привода и обеспечить высокую точность дозирования.

Однако упомянутый питатель не позволяет осуществить разрыхление материала, более того, спиральный рабочий орган способствует дополнительному уплотнению материала в процессе его перемещения.

Наиболее близким аналогом по наличию признаков, сходных с существенными признаками заявляемого технического решения, является агрегат приема и подачи сырья к технологической линии, раскрытый в патенте на полезную модель RU 27906, МПК: В28С 7/04, опубл. 27.02.2003 г. Упомянутый агрегат приема и подачи сырья к технологической линии для производства преимущественно керамических изделий содержит бункер для сырья и установленный под бункером питатель, включающий средства продвижения сырья в виде по меньшей мере одной пары встречновращающихся валов с рыхлящими элементами, связанных с приводом вращения, и размещенный под окном выгрузки питателя ленточный транспортер, оснащенный средствами взвешивания.

Упомянутое техническое решение позволяет совместить в одной машине две технологические операции: рыхления и дозированной подачи сырья, что способствует сокращению производственных единиц и снижению затрат.

Существенным недостатком ближайшего аналога является невысокая точность дозирования из-за неконтролируемого (самопроизвольного) выпадения сырья на ленточный транспортер после остановки привода вращения валов.

Для снижения упомянутого явления может быть уменьшена скорость вращения валов, однако это ведет к снижению производительности устройства и не позволяет до конца решить упомянутую проблему.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение точности дозирования за счет исключения самопроизвольного выпадения материала на ленточный транспортер после остановки привода вращения валов.

Решение упомянутой задачи достигается благодаря тому, что в устройстве для рыхления и дозированной подачи глинистого сырья, содержащем бункер для сырья, размещенный под ним питатель, в корпусе которого установлена по меньшей мере одна пара встречновращающихся валов с рыхлящими элементами, и размещенный под окном выгрузки питателя ленточный транспортер, оснащенный средствами взвешивания, согласно заявляемому изобретению участки валов, расположенные над окном выгрузки питателя, выполнены в виде трехзаходных либо четырехзаходных шнеков, лопасти каждого из которых выполнены с возможностью перемещения в межлопастных промежутках соседнего шнека.

Перекрещивающиеся между собой в пространстве поверхности лопастей многозаходных шнеков образуют над проходным отверстием окна выгрузки своего рода многоуровневое перекрытие, исключающее наличие сквозных по вертикали проходных каналов. Благодаря этому материал, оказавшийся в момент остановки двигателей поверх лопастей, даже если он соскользнул с поверхности одной (верхней) лопасти, попадает на нижерасположенную лопасть и удерживается на ней до нового включения привода.

Количество лопастей шнека менее трех будет недостаточным для надежного перекрытия проходного отверстия окна выгрузки.

Увеличение числа лопастей многозаходного шнека более четырех нецелесообразно, т.к. приведет к застреванию глиняной массы.

Таким образом, предложенное конструктивное исполнение участков валов, расположенных над окном выгрузки, позволяет предотвратить самопроизвольное выпадение сырья на ленту транспортера после остановки приводов устройства. В результате обеспечивается точность дозирования и защита ленточного транспортера от излишнего давления на ленту. Точность дозирования способствует высокой стабильности состава шихты, а значит - высокому качеству выпускаемой продукции.

В отличие от ближайшего аналога рыхлящие элементы валов выполнены в виде лопаток - бил, размещенных на валу по всей его длине за исключением участка, расположенного над окном выгрузки, что позволяет повысить интенсивность разрыхления. Размещение лопаток по винтовой линии способствует продвижению материала к окну выгрузки.

Предпочтительным является выполнение каждой пары встречновращающихся валов с собственным приводом вращения. В этом случае каждая пара валов с собственным приводом вращения образует так называемый модуль, которых в одной установке может быть от одного до пяти.

Модульный принцип построения способствует унификации и упрощению производства, обеспечивая при этом широкие возможности компоновки устройства в зависимости от поставленных задач и требуемой производительности.

Модульный принцип построения позволяет осуществлять увеличение или уменьшение количества модулей в уже действующем устройстве с целью изменения производительности производства.

Целесообразным является выполнение привода вращения валов (каждой пары валов) с частотно-регулируемым двигателем и оснащение устройства блоком управления, регулирующим частоту вращения выходного вала двигателя.

Блок управления осуществляет постоянный контроль веса сырья и его коррекцию путем изменения частоты вращения вала двигателя, что дополнительно способствует повышению точности дозирования сырья. В случае установки нескольких пар валов (нескольких модулей) блок управления выполняют общим.

Использование модульного принципа построения в совокупности с частотным регулированием приводов обеспечивает возможность изменения (увеличения или уменьшения) мощности и производительности установки в широких пределах.

В конкретном примере осуществления устройства средства взвешивания выполнены тензометрических опор ленточного транспортера, связанных с блоком управления.

Краткое описание чертежей

Возможность промышленной осуществимости предлагаемого технического решения подтверждается приведенным ниже примером, который поясняется чертежами:

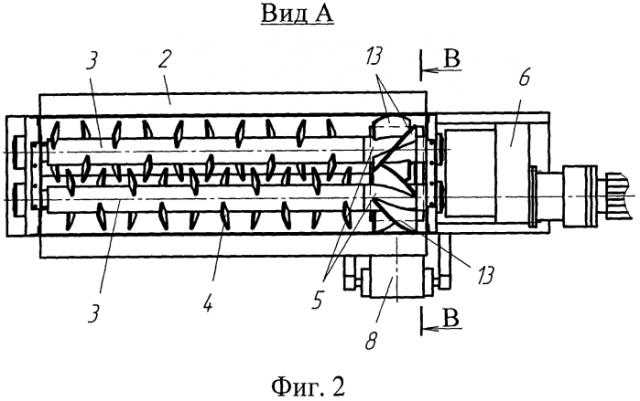

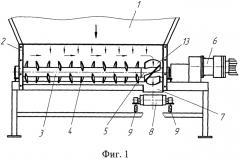

на фиг. 1 - предлагаемое устройство, продольный разрез (один модуль);

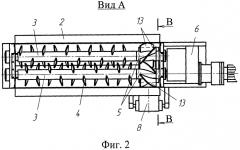

на фиг. 2 - то же, вид сверху, вид А с фиг. 1;

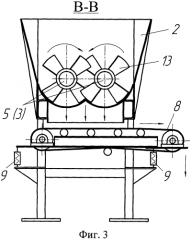

на фиг. 3 - сечение В-В с фиг. 2;

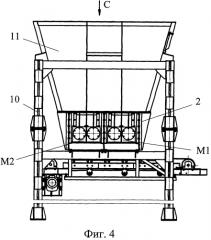

на фиг. 4 - двухмодульное исполнение устройства, вид сбоку;

на фиг. 5 - вид С с фиг. 4, повернуто;

на фиг. 6 - сечение D-D с фиг. 5.

Осуществление изобретения

Устройство для рыхления и дозированной подачи глинистого сырья содержит (см. фиг. 1-3) бункер 1 для сырья и размещенный под ним питатель 2, в корпусе которого установлена по меньшей мере одна пара встречновращающихся валов 3 с рыхлящими элементами 4 и многозаходными шнековыми секциями 5, частотно-регулируемый привод вращения 6 валов 3 и размещенный под окном выгрузки 7 питателя 2 ленточный транспортер 8, оснащенный средствами взвешивания в виде тензометрических опор 9.

Рыхлящие элементы 4 выполнены в виде лопаток, размещенных по винтовой линии вдоль вала 3, за исключением участка, расположенного над окном выгрузки 7 питателя 2. В приведенном примере окно выгрузки 7 смещено к одной из стенок питателя, поэтому шнековые секции 5 размещены на конце валов 3. Однако приведенный пример не исключает возможности выполнения окна выгрузки 7 в другом месте питателя 2, например в его средней части, при организации двунаправленного перемещения материала от стенок к центру питателя.

Устройство включает блок управления (на чертежах не показан), связанный с частотно-регулируемым двигателем привода 6 вращения валов и тензометрическими опорами 9 ленточного транспортера 8.

В одном устройстве может быть установлено две пары приводных встречно вращающихся валов 3′ и 3″ с независимыми приводами вращения 6′ и 6″ соответственно, см. фиг. 4-6. Каждая пара валов с приводом вращения образует так называемый модуль (M1, М2). Оба модуля размещены в одном корпусе питателя 2, над которым установлен общий бункер для сырья 1. Модулей в одном устройстве может быть от одного до пяти, исходя из требуемой производительности.

Устройство работает следующим образом.

Исходное сырье загружают в бункер 1 грейферным краном или из самосвала. Бункер 1, установленный на опорах 10 (см. фиг. 4-5), состоит из емкости 11 с откидной крышкой (не показана) и дном в виде решетки 12, которая пропускает сырье только заданной крупности.

Из бункера 1 сырье, проваливаясь, попадает в питатель 2 на вращающиеся валы 3 (фиг. 1, 2) или 3′ и 3″ (фиг. 5, 6), которые продвигают сырье к окну выгрузки 7, разрыхляя его при этом лопатками 4.

На выходе питателя 2 разрыхленный материал через окно выгрузки 7 высыпается на весовой ленточный транспортер 8. Вес материала, попавшего на транспортер 8, измеряется тензометрическими опорами 9, сигнал с которых передается в блок управления, имеющий обратную связь с электродвигателями обоих модулей и мотор-редуктором ленточного транспортера.

После выдачи требуемой дозы сырья блок управления отключает двигатели приводов 6 (6′ и 6″), и валы 3 (3′ и 3″) останавливаются. При этом лопасти 13 многозаходных шнеков, в силу своих конструктивных особенностей и возможности вхождения в межлопастные промежутки шнековой секции соседнего вала, перекрывают проходное отверстие окна выгрузки 7, практически полностью исключая наличие сквозных зазоров по вертикали.

Материал, оказавшийся в момент остановки двигателей поверх лопастей 13, удерживается последними от выпадения на ленточный транспортер 8 до следующего включения привода. В результате обеспечивается точность дозирования сырья, что способствует высокой стабильности состава шихты и высокому качеству готовой продукции.

Материал поступает из питателя на ленту транспортера только при включенных приводах устройства, т.е. когда вращаются валы и движется лента транспортера. Это исключает излишнее давление на ленту, способствует надежной работе устройства.

1. Устройство для рыхления и дозированной подачи глинистого сырья, содержащее бункер для сырья, размещенный под ним питатель, в корпусе которого установлена по меньшей мере одна пара встречновращающихся валов с рыхлящими элементами, и размещенный под окном выгрузки питателя ленточный транспортер, оснащенный средствами взвешивания, отличающееся тем, что участки валов, расположенные над окном выгрузки питателя, выполнены в виде трехзаходных либо четырехзаходных шнеков, лопасти каждого из которых выполнены с возможностью перемещения в межлопастных промежутках соседнего шнека.

2. Устройство по п. 1, отличающееся тем, что рыхлящие элементы выполнены в виде лопаток, разнесенных вдоль вала, за исключением участка, расположенного над окном выгрузки.

3. Устройство по п. 1, отличающееся тем, что каждая пара встречновращающихся валов имеет собственный привод вращения.

4. Устройство по п. 1, отличающееся тем, что средства взвешивания выполнены в виде тензометрических опор ленточного транспортера.

5. Устройство по п. 1, отличающееся тем, что привод вращения выполнен с частотно-регулируемым двигателем, при этом устройство снабжено блоком управления, регулирующим частоту вращения выходного вала двигателя на основе показаний средств взвешивания.