Способ изготовления жидкостного контура системы терморегулирования космического аппарата

Иллюстрации

Показать всеИзобретение относится к бортовому оборудованию, преимущественно телекоммуникационных спутников. Способ включает изготовление коллекторов (К) и соединительных трубопроводов (СТ) из трубы специального профиля (с двумя полками). Жидкостные тракты К и СТ промывают органическим теплоносителем, затем сушат при повышенной температуре, испытывают на прочность и автономно проверяют на герметичность. Перед указанной проверкой термоциклируют К и СТ при давлении окружающего воздуха, выдерживая в каждом цикле при максим. и миним. температурах (Т) не менее 60 мин. Максим. Т выбирают не ниже Т перегонки 95% промывочной жидкости из микротечей. Каждый цикл (из трех или более) оканчивают продувкой сжатым воздухом при максим. Т и давлении. Техническим результатом изобретения является повышение надежности определения степени герметичности жидкостного тракта К и СТ и тем самым - качества изготовления жидкостного контура системы терморегулирования. 2 ил.

Реферат

В настоящее время системы терморегулирования (СТР) телекоммуникационных космических аппаратов (КА) с длительным сроком эксплуатации на орбите (не менее 15 лет), включающие в себя жидкостные контуры с циркулирующим в них однофазным (или двухфазным) теплоносителем, содержат, в частности, многочисленные коллекторы и трубопроводы (соединительные) между ними (см., например, патент Российской Федерации (РФ) № RU 2227108, фиг. 1-3 [1]).

Известен способ изготовления жидкостного контура СТР КА на основе патента РФ № RU 2238886 [2], который включает следующие последовательные операции:

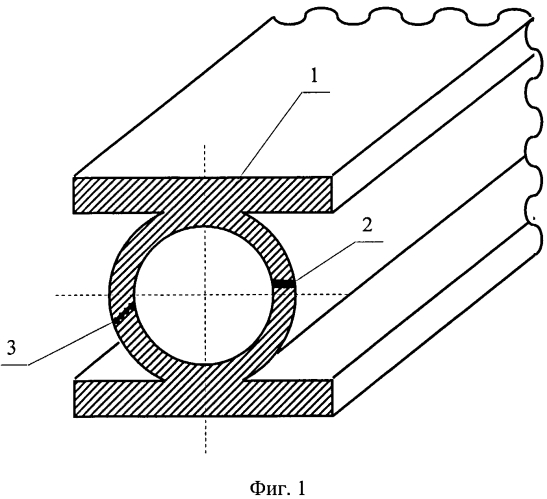

1. Изготавливают (изготовитель - металлургический завод) профили - трубы с полками из алюминиевого сплава (см. фиг. 1): в конце изготовления профили промывают органическим растворителем, например нефрасом - С50/170 ГОСТ 8505-80, затем проверяют герметичность жидкостного тракта, после чего профили покрывают консервационной смазкой.

2. После поступления профилей на завод-изготовитель КА, профили обезжиривают - удаляют консервационную смазку и осуществляют сушку, например, продувкой горячим воздухом.

3. Из профилей изготавливают коллекторы определенной длины и конструкции.

Опыт показывает, что одним из главных требований высококачественного изготовления вышеуказанных жидкостных контуров является гарантированное обеспечение степени герметичности жидкостного тракта каждого коллектора и каждого трубопровода в течение срока эксплуатации как при наземных условиях, так и на орбите, не превышающей заданной при изготовлении их норме по утечкам теплоносителя, эквивалентной, например, не более 5·10-5 л·мкм рт.ст./с суммарной негерметичности по гелию конкретного коллектора (трубопровода) при перепаде давлений 3 кгс/см2.

Для обеспечения вышеуказанного требования в настоящее время при изготовлении коллекторов и трубопроводов используют систему контроля герметичности, основанную на технологии, приведенной в п. 3.1.1 ОСТ 92-4281-74 «Отраслевой стандарт. Методы, средства и режимы подготовки поверхности изделий перед испытаниями на герметичность. Контроль качества очистки» (УДК 620.165.29:621.7.02:006.036 группа Т91) [3]:

- обезжиривание поверхностей органическими растворителями, например нефрасом, путем циркуляции его через испытываемый жидкостный тракт коллектора или соединительного трубопровода (в дальнейшем изложении - жидкостный тракт);

- контроль качества обезжиривания;

- сушка жидкостного тракта, например, продувкой сухим горячим воздухом с температурой (50-80)°C в течение 15 минут;

- газовые испытания изделия на прочность;

- автономная проверка герметичности жидкостного тракта коллектора (или соединительного трубопровода).

4. Производят сборку жидкостного контура СТР КА.

5. Проводят проверку степени герметичности жидкостного тракта жидкостного контура СТР.

6. Заправляют жидкостный тракт контура деаэрированным теплоносителем.

7. Проводят продолжительные (до нескольких месяцев) электрические испытания КА в условиях окружающего воздуха и в термобарокамере, при которых температура теплоносителя, циркулирующего в жидкостных трактах коллекторов, и, следовательно, температура жидкостных трактов, изменяется в широких допустимых рабочих диапазонах, например, от минус 20°C до +50°C.

8. После окончания электрических испытаний с положительными результатами перед отправкой КА на полигон запуска: сливают теплоноситель из жидкостного контура; осуществляют вакуумную сушку, проверяют степень герметичности жидкостного тракта жидкостного контура СТР (если степень герметичности не удовлетворяет заданным требованиям, тогда устраняют некондиционный коллектор и его заменяют на кондиционный в результате сложного ремонта участка с таким коллектором), и заправляют окончательно (штатно) жидкостный контур деаэрированным теплоносителем.

Следует отметить, что ремонт - замена коллектора, встроенного в сотовую панель, очень трудоемкая операция, зачастую приходится заменять полностью сотовую панель с встроенным коллектором.

Опыт изготовления жидкостных контуров СТР показывает, что в целом известный способ обеспечивает качественное изготовление жидкостных контуров с точки зрения обеспечения требуемой герметичности.

В то же время, однако, были единичные случаи, когда при проверке степени герметичности на этапе операции 8 (см. выше) обнаруживались некондиционные с точки зрения удовлетворения требуемой степени герметичности коллекторы, хотя при предыдущих операциях контроля все коллекторы и жидкостный контур были герметичны.

В результате проведенного авторами анализа опытных данных установлено, что причиной такого существенного недостатка известного способа [3] являются:

- вскрытие микротечей в результате продолжительного воздействия знакопеременных температур на коллекторы при наземных электрических испытаниях, обусловленное тем, что:

1) при сушке коллекторов из микротечей (микронных размеров) не была полностью удалена жидкость, примененная в процессе изготовления коллекторов из-за того, что температура сушки была ниже температуры 95% перегонки примененной жидкости, например, нефраса, и коллекторы фактически были негерметичны, т.к. согласно [3] нет конкретного указания, какая температура сушки должна быть для конкретной жидкости, примененной при промывке (обезжиривании);

2) в результате циклического изменения температур коллекторов при наземных испытаниях, случайно попавшие в алюминиевый сплав неметаллические включения металлургического производства (например, частицы материала плавильной печи) под воздействием механических воздействий, возникающих при термоциклах в процессе электрических испытаний, разрушились (раздробились), и вскрылась течь.

Проведенный анализ и опытные работы показали, что после реализации предложенного авторами способа изготовления (заключающегося в том, что перед автономной проверкой герметичности коллектора согласно операции 3 для вскрытия микротечей после сушки и испытаний на прочность коллекторы помещают в термокамеру с давлением окружающего воздуха и осуществляют три цикла с нагревом коллекторов до температуры не ниже температуры перегонки не менее 95% жидкости, примененной для промывки жидкостного тракта (например, для нефраса температура практически полной перегонки из микротечей равна не менее 160°C) и охлаждением до минимально допустимой температуры (например, до минус 60°C) с выдержкой при этих крайних температурах (на «горячей» полке и на «холодной» полке) не менее 60 минут и со скоростью изменения температур не более 5°C/мин между полками и заканчиванием термоциклирования на «горячей» полке и продувкой воздухом жидкостных трактов при максимально допустимом давлении) скрытый брак по негерметичности, как показывает опыт, однозначно обнаруживается: после выполнения вышеуказанных операций скрытые микротечи вскрываются, что позволяет забраковать некондиционные коллекторы, не соответствующие требуемой норме по герметичности.

Таким образом, существенным недостатком известного технического решения является недостаточная надежность обеспечения качества изготовления жидкостного контура по параметру «степень герметичности» его жидкостного тракта.

Целью предложенного авторами технического решения является устранение вышеуказанного существенного недостатка.

Поставленная цель достигается тем, что в способе изготовления жидкостного контура системы терморегулирования космического аппарата, включающем изготовление трубы из специального профиля, затем изготовление из нее коллекторов и соединительных трубопроводов, промывку их жидкостных трактов органическим теплоносителем, сушку после этого при повышенной температуре и испытаний на прочность, затем автономную проверку степени герметичности их жидкостных трактов, далее сборку жидкостного контура с проверкой степени герметичности его жидкостного тракта и заправку деаэрированным теплоносителем, затем проведение механических и электрических испытаний аппарата при изменении температуры коллекторов в диапазоне от минимально до максимально допустимых рабочих температур, далее слив теплоносителя из жидкостного тракта контура, вакуумную сушку его, повторную проверку степени герметичности и окончательную заправку деаэрированным теплоносителем, при этом после сушки и испытаний на прочность перед автономной проверкой степени герметичности коллекторов и соединительных трубопроводов осуществляют термоциклирование их в условиях давления окружающего воздуха в количестве не менее трех циклов с нагревом при максимальной температуре («горячая» полка), равной не менее температуры перегонки 95% жидкости из микротечей, примененной для их промывки жидкостных трактов, и охлаждением до минимально допустимой температуры («холодная» полка) с выдержкой при этих крайних температурах не менее 60 минут с заканчиванием каждого цикла термоциклирования на «горячей» полке и продувкой жидкостных трактов сжатым воздухом при максимально допустимом давлении, что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами способа изготовления жидкостного контура СТР КА.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе изготовления жидкостного контура системы терморегулирования космического аппарата.

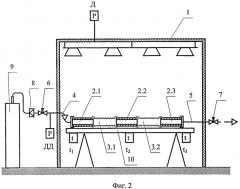

Принципиальная схема к предлагаемому способу изготовления жидкостного контура СТР КА изображена на фиг. 2.

На фиг. 1 - труба специального профиля (с двумя полками в разрезе: 1 - поперечное сечение трубы; 2 - микротечь с неудаленной из нее полностью жидкой фазой жидкости, использованной для промывки жидкостного тракта; 3 - сквозное неметаллическое включение металлургического производства микронных размеров в материале трубы.

Фиг. 2 - принципиальная схема реализации предложенного способа изготовления: принципиальная схема испытаний - установки для термоциклирования коллекторов и соединительных трубопроводов СТР, где: 1 - термокамера; 2.1, 2.2, 2.3 - испытуемые элементы; 3.1, 3.2 - технологические гибкие трубопроводы (с dy≤12 мм); 4, 5 - входной и выходной трубопроводы (с dy≤12 мм); 6, 7 - вентили отсечные; 8 - редуктор; 9 - чистый сжатый воздух (с точкой росы не более минус 70°C); 10 - подставка.

Изготовление коллекторов и соединительных трубопроводов включает в себя следующие операции:

Изготавливают трубы из специального профиля; затем изготавливают из нее коллекторы и соединительные трубопроводы; проводят: промывку их жидкостных трактов органическим теплоносителем, сушку после этого при повышенной температуре и испытаниях на прочность, затем автономную проверку степени герметичности их жидкостных трактов, далее сборку жидкостного контура с проверкой степени герметичности его жидкостного тракта и заправку деаэрированным теплоносителем; затем проводят механические и электрические испытания аппарата при изменении температуры коллекторов в диапазоне от минимально до максимально допустимых рабочих температур; далее сливают теплоноситель из жидкостного тракта контура, осуществляют вакуумную сушку его, повторную проверку степени герметичности и окончательную заправку деаэрированным теплоносителем; при этом, после сушки и испытаний на прочность перед автономной проверкой степени герметичности каждого коллектора и соединительного трубопровода осуществляют термоциклирование в условиях давления окружающего воздуха в количестве не менее трех циклов с нагревом при максимальной температуре («горячая» полка), равной не менее температуры перегонки 95% жидкости из микротечей, примененной для их промывки жидкостных трактов, и охлаждением до минимально допустимой температуры («холодная» полка) с выдержкой при этих крайних температурах не менее 60 минут с заканчиванием каждого цикла термоциклирования на «горячей» полке и продувкой жидкостных трактов сжатым воздухом при максимально допустимом давлении.

Таким образом, термоциклирование коллекторов и соединительных трубопроводов осуществляют на этапе изготовления их непосредственно перед автономной проверкой герметичности их внутренних полостей методом вакуумирования.

1. Датчики температуры и давления подключены к компьютеру: осуществляется непрерывная запись от начала до конца термоциклирования.

2. Исходное положение:

- в термокамере и внутренних полостях испытуемых элементов атмосферное давление чистого воздуха (с точкой росы не более минус 70°C) с температурой (15-35)°C;

- редуктор 8 разгружен; вентили поз. 6 и 7 закрыты;

- температура сжатого воздуха в баллоне 9 в диапазоне (15-35)°C на всех этапах испытаний;

- давление и температуру в жидкостных трактах контролируют с помощью датчиков ДД, t1, t2, t3.

3. Устанавливают температуру воздуха в термокамере 1, равной (+165±5)°C (температуру контролируют с помощью датчиков температуры t1, t2, t3).

Примечание - На всех этапах испытаний скорость изменения температуры воздуха в термокамере при переходе с одного крайнего значения температуры на другое поддерживают равной от 2 до 5°C/мин.

4. Выдерживают испытуемые элементы при данной температуре ((+165±5)°C и (-60±5)°C) не менее 2 часов (после стабилизации температуры).

5. В конце 2 часов выдержки при температуре (+165±5)°C с помощью редуктора 8 устанавливают на входе в вентиль 6 давление воздуха 7,5+0,5 ати - контролируют по датчику давления ДД.

Проверяют: вентиль ВН7 закрыт. Плавно открывают вентиль 6 и выдерживают 15 минут, после чего вентиль ВН6 плавно закрывают.

Плавно открывают вентиль ВН7 на время (1-3) минуты, затем вентиль ВН7 плавно закрывают.

6. Устанавливают температуру воздуха в термокамере минус 55÷ минус 65°C.

Выдерживают испытуемые элементы при данной температуре не менее 2 часов (после стабилизации температуры).

7. Повторяют вышеуказанные операции пп. 3-7 не менее 3 раз.

8. Затем плавно повышают температуру в термокамере до (15-35)°C и осуществляют разборку схемы испытаний.

Как показывает анализ опыта изготовления согласно вышеизложенному, предложенный авторами способ изготовления жидкостного контура СТР КА с высокой надежностью устраняет скрытый брак при изготовлении коллекторов и соединительных трубопроводов по контролируемому параметру «степень герметичности», тем самым обеспечивая изготовление жидкостного контура СТР с высоким качеством перед отправкой КА на полигон запуска и надежную нормальную работу КА в течение требуемого длительного срока эксплуатации на орбите.

Способ изготовления жидкостного контура, состоящего из коллекторов и соединительных трубопроводов между элементами, системы терморегулирования космического аппарата, включающий изготовление трубы из специального профиля, затем изготовление из нее коллекторов и соединительных трубопроводов, промывку их жидкостных трактов органическим теплоносителем, после этого сушку при повышенной температуре и испытание на прочность, затем автономную проверку степени герметичности указанных жидкостных трактов, затем сборку жидкостного контура с проверкой степени герметичности его жидкостного тракта и заправку деаэрированным теплоносителем, затем проведение механических и электрических испытаний аппарата при изменении температуры коллекторов в диапазоне от минимально до максимально допустимых рабочих температур, затем слив теплоносителя из жидкостного тракта контура, его вакуумную сушку, повторную проверку степени герметичности и окончательную заправку деаэрированным теплоносителем, отличающийся тем, что после сушки и испытания на прочность, перед автономной проверкой степени герметичности каждого коллектора и соединительного трубопровода осуществляют их термоциклирование в условиях давления окружающего воздуха в количестве не менее трех циклов с нагревом при максимальной температуре («горячая» полка) не ниже температуры перегонки 95% жидкости, примененной для промывки их жидкостных трактов, из микротечей и охлаждением до минимально допустимой температуры («холодная» полка), с выдержкой при этих крайних температурах не менее 60 минут и окончанием каждого цикла термоциклирования на «горячей» полке продувкой жидкостных трактов сжатым воздухом при максимально допустимом давлении.