Установка для электрохимической обработки отверстий в крупногабаритных деталях

Иллюстрации

Показать всеИзобретение относится к электрохимической обработке отверстий. Установка содержит камеру, внутри которой установлена стойка с держателем для крепления электрода в зажимном устройстве с возможностью линейного перемещения электрода по горизонтальной оси, корпус, стол для закрепления детали и источник питания. Стол выполнен в виде вертикально расположенной металлической плиты, имеющей горизонтально расположенные Т-образные пазы и выполненной с возможностью крепления к корпусу установки, а на Т-образные пазы с возможностью перемещения вдоль них установлено приспособление, к которому прикреплен ложемент, копирующий внутреннюю поверхность обрабатываемой детали. Зажимное устройство выполнено в виде патрона с цангой, установленного на держателе, на котором размещен механизм грубого перемещения держателя для крепления электрода по вертикальной оси, состоящий из винтовой пары и кулачка с толкателем. Изобретение обеспечивает несложную юстировку положения электрода относительно обрабатываемого отверстия и перенастройку установки с обработки одного отверстия на другое. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к электрохимической обработке высокоточных деталей из металлов и сплавов. Оно может быть использовано для обработки отверстий, в частности для удаления заусенцев в отверстиях, а точнее с их кромок, в крупногабаритных деталях из нержавеющей стали в авиастроении и других отраслях промышленности.

Известно устройство для электрохимического удаления заусенцев с деталей, подаваемых с помощью диэлектрической транспортирующей ленты, в которой выполнены отверстия для установки деталей в зону обработки между перфорированными катодом и анодом, причем поверхность катода, обращенная к ленте, покрыта перфорированным листовым диэлектриком (а.с. №410908, кл. B23P 1/04). Недостатком данной конструкции является то, что съем металла происходит со всей поверхности обрабатываемой детали.

Известна машина для электрохимической обработки металлических заготовок путем анодного растворения заготовки с помощью электролита и приложенного постоянного тока, включающая по меньшей мере один поворотный стол для закрепления заготовки или держателя заготовки, а также портал с поперечной балкой, на котором предусмотрены один или два катода, при этом, по меньшей мере, поворотный стол установлен с возможностью поворота вокруг вертикальной оси вращения, портал выполнен с возможностью линейного перемещения по горизонтальным направляющим относительно поворотного стола, поперечная балка имеет возможность перемещения по вертикальным направляющим портала и возможность поворота вокруг горизонтальной оси вращения, и один или оба катода выполнены с возможностью закрепления каждого на своем или на общем зажимном устройстве на поперечной балке и/или с возможностью линейного перемещения по меньшей мере по одной горизонтальной направляющей по поперечной балке (патент RU №2375158, кл. B23H 7/26). К недостаткам машины для электрохимической обработки металлических заготовок можно отнести сложность конструкции и невозможность электрохимической обработки отверстий.

Этих недостатков лишена установка для электрохимической обработки отверстий в крупногабаритных деталях, содержащая камеру, внутри которой установлена стойка с держателем для крепления электрода в зажимном устройстве с возможностью линейного перемещения электрода по горизонтальной оси, корпус и стол для закрепления детали, и источник питания, подключаемый к электроду и обрабатываемой детали, причем стол для закрепления детали выполнен в виде вертикально расположенной металлической плиты, имеющей горизонтально расположенные Т-образные пазы и выполненной с возможностью крепления к корпусу установки, а на Т-образные пазы стола с возможностью перемещения вдоль них установлено приспособление, к которому прикреплен ложемент, копирующий внутреннюю поверхность обрабатываемой детали и имеющий как минимум два отверстия для крепления обрабатываемой детали с помощью стопоров и отверстия для подачи электролита, при этом зажимное устройство для электрода выполнено в виде патрона с цангой, установленного на держателе, на котором размещен механизм грубого перемещения держателя для крепления электрода по вертикальной оси, состоящий из винтовой пары и кулачка с толкателем, причем винт винтовой пары содержит в своей верхней части ручку настройки положения держателя, а патрон для закрепления электрода в своей верхней части содержит горизонтально расположенный лимб для настройки тонкого перемещения патрона с электродом по вертикальной оси, кинематически связанный с ходовым винтом зажимного устройства для крепления электрода, при этом электрод имеет боковую поверхность рабочей части, повторяющую форму обрабатываемого отверстия.

Кроме того, отверстия в ложементе для подачи электролита расположены соосно с обрабатываемыми отверстиями и имеют размеры не менее размеров обрабатываемых отверстий; общее количество отверстий в ложементе для крепления обрабатываемой детали должно быть не менее количества обрабатываемых отверстий; на приспособлении для обрабатываемых деталей с нижней его стороны под обрабатываемым отверстием детали установлен штуцер, выполненный с возможностью присоединения к нему шланга для подачи электролита из бака установки.

Камера установки содержит верхнюю крышку, а также боковые стенки, представляющие собой шторки, выполненные из прозрачного для света материала и имеющие возможность сдвигаться для создания замкнутого объема; бак для электролита размещен под обрабатываемой деталью и закрыт сверху фильтрующим материалом.

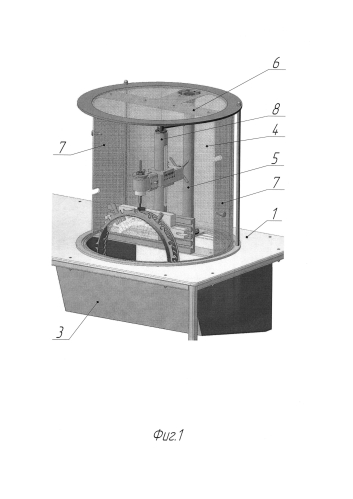

На фигуре 1 представлен общий вид установки для электрохимической обработки отверстий в крупногабаритных деталях.

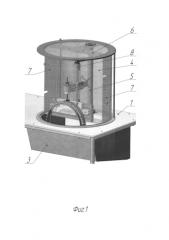

На фиг. 2 представлен общий вид установки без обрабатываемой детали и электрода.

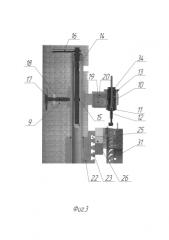

На фиг. 3 представлен частичный вид установки (в разрезе).

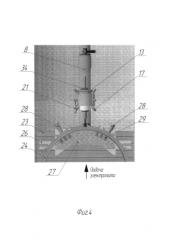

На фиг. 4 представлен частичный вид установки (вид спереди).

На фиг. 5 представлен общий вид ложемента.

На фиг. 6 представлена схема электрохимической обработки отверстий.

Установка для электрохимической обработки отверстий в крупногабаритных деталях состоит из стола 1 с прикрепленным к столешнице 2 снизу баком для электролита 3. На столешнице 2 укреплена камера установки 4, содержащая стойку камеры 5, верхнюю крышку 6, боковые стенки, представляющие из себя раздвигающиеся шторки 7 из прозрачного материала, например из оргстекла. Внутри камеры 4 установлена стойка 8 для держателя 9, на котором укреплен патрон 10 с цангой 11 для крепления электрода 12. На патроне 10 размещен горизонтально лимб 13 для тонкого перемещения патрона 10 с электродом 12 по вертикальной оси. Стойка 8 содержит ходовой винт 14 винтовой пары - винт-гайка, кинематически связанный с гайкой 15, на конце ходового винта 14 сверху расположена ручка 16 для настройки положения патрона 10 по вертикальной оси. На конце держателя патрона 9 расположена ручка 17 настройки положения патрона 10 с электродом 12 по горизонтальной оси (вперед-назад), присоединенная к ходовому винту 18. На держателе патрона 9 размещен механизм грубого перемещения патрона 10 с электродом 12 по вертикальной оси, состоящий из кулачка 19 и толкателя 20, кинематически связанных с ручкой грубого перемещения 21. К корпусу 22 установки крепится стол 23 для закрепления обрабатываемых деталей 24, имеющий четыре горизонтально расположенных Т-образных паза 25, к которым, в свою очередь, крепится приспособление 26 для закрепления обрабатываемых деталей 24, имеющее возможность перемещения вдоль пазов 25. К приспособлению 26 с помощью стандартных болтов (не показано) прикрепляется ложемент 27. На ложемент, в свою очередь, устанавливается обрабатываемая деталь 24 с помощью двух стопоров 28, фиксируемых в отверстиях 29, причем сам ложемент в своей центральной части содержит отверстие 30 для подачи электролита к обрабатываемому отверстию 31. К приспособлению 26 в его нижней части под отверстием 30 прикреплен штуцер (не показано) для присоединения шланга (не показано) для подачи электролита из бака 3, размещенного под обрабатываемой деталью 24 и закрытого сверху фильтрующим материалом (не показано).

Установка работает следующим образом.

Подготовка к работе.

1. Установить приспособление 26 на Т-образные пазы 25 стола 23, прикрепить к приспособлению 26 ложемент 27, на котором с помощью стопоров 28 закрепить обрабатываемую деталь 24.

2. Присоединить к штуцеру шланг для подачи электролита в зону электрохимической обработки.

3. Закрепить электрод 12 в патроне 10 с помощью цанги 11, установить патрон 10 в держателе патрона 9.

4. Позиционирование электрода 12 относительно обрабатываемой детали 24 по трем осям до касания электродом 12 стенок обрабатываемого отверстия 31.

4.1. Выставить электрод 12 по оси X (вправо-влево) путем смещения приспособления 26 в Т-образных пазах 25 (винты крепления ослаблены).

4.2. Выставить электрод 12 по оси Y (вперед-назад) путем вращения ручки 17.

4.3. Выставить электрод 12 по оси Z (вверх-вниз) путем вращения ручки 16.

4.4. Совместить рабочую поверхность 32 электрода 12 с кромкой отверстия 33 путем поворота электрода в цанге 11. В случае несовмещения повторить позиционирование в соответствии с переходами 4.1.-4.3.

4.5. Закрепить винты крепления приспособления 26 к Т-образным пазам 25 стола 23.

4.6. Закрепить электрод 12 в патроне 10, затянув зажимную гайку 34.

5. Подключить к электроду 12 и обрабатываемой детали 24 источник питания (не показано).

6. Выставить межэлектродный зазор h между рабочей поверхностью 32 электрода 12 и кромкой 33 обрабатываемого отверстия 31 лимбом тонкого перемещения 13.

7. Закрыть шторки 7 камеры.

Работа установки

1. Включить кнопку СЕТЬ источника питания установки (не показано).

2. Выставить необходимые параметры электрохимической обработки согласно техпроцессу.

3. Включить насос (не показано) для подачи электролита в зону обработки.

4. Включить кнопку ПУСК источника питания установки.

5. Провести обработку одного отверстия. Время обработки - согласно техпроцессу.

6. Нажать кнопку СТОП источника питания.

7. Выключить насос для подачи электролита.

8. Открыть шторки 7 камеры.

9. Поднять электрод 12 с помощью ручки 21, повернув ее вверх на 180° и зафиксировав в этом положении.

10. Вынуть стопоры 28 из отверстий детали.

11. Повернуть деталь до следующего обрабатываемого отверстия.

12. Установить стопоры 28 в отверстия 29.

13. Опустить ручку 20 в прежнее положение.

14. Повторить переходы 3-7 до окончания обработки всех отверстий детали.

15. Нажать кнопку ВЫКЛ источника питания установки.

16. Вынуть стопоры 28 из детали и снять деталь с приспособления.

Резюмируя вышесказанное, для обработки регулярно расположенных одинаковых отверстий в деталях, имеющих форму цилиндра, сферы или полусферы, достаточно вынуть стопоры из отверстий детали и, повернув деталь на нужный угол, снова вставить стопоры.

Для обработки регулярно расположенных отверстий другой конфигурации необходимо изготовить новый электрод, соответствующий форме этих отверстий.

Таким образом, предлагаемая установка для электрохимической обработки деталей проста в обслуживании, позволяет благодаря наличию несложных механизмов юстировки положения электрода относительно обрабатываемого отверстия оперативно проводить электрохимическую обработку кромок отверстий, а также, благодаря наличию фиксируемых стопоров и ручки грубого перемещения электрода по вертикальной оси, перенастраивать установку с обработки одного отверстия на другое. Благодаря тому что камера установки снабжена закрывающимися шторками, исключается разбрызгивание электролита за пределы камеры.

1. Установка для электрохимической обработки отверстий в крупногабаритных деталях, содержащая камеру, внутри которой установлена стойка с держателем для крепления электрода в зажимном устройстве с возможностью линейного перемещения электрода по горизонтальной оси, корпус, стол для закрепления детали и источник питания, подключаемый к электроду и обрабатываемой детали, отличающаяся тем, что стол для закрепления детали выполнен в виде вертикально расположенной металлической плиты, имеющей горизонтально расположенные Т-образные пазы и выполненной с возможностью крепления к корпусу установки, а на Т-образные пазы стола с возможностью перемещения вдоль них установлено приспособление, к которому прикреплен ложемент, копирующий внутреннюю поверхность обрабатываемой детали и имеющий как минимум два отверстия для крепления обрабатываемой детали с помощью стопоров и отверстия для подачи электролита, при этом зажимное устройство для электрода выполнено в виде патрона с цангой, установленного на держателе, на котором размещен механизм грубого перемещения держателя для крепления электрода по вертикальной оси, состоящий из винтовой пары и кулачка с толкателем, причем винт винтовой пары содержит в своей верхней части ручку настройки положения держателя, а патрон для закрепления электрода в своей верхней части содержит горизонтально расположенный лимб для настройки тонкого перемещения патрона с электродом по вертикальной оси, кинематически связанный с ходовым винтом зажимного устройства для крепления электрода, при этом электрод имеет боковую поверхность рабочей части, повторяющую форму обрабатываемого отверстия.

2. Установка по п. 1, отличающаяся тем, что отверстия в ложементе для подачи электролита имеют размеры не менее размеров обрабатываемых отверстий.

3. Установка по п. 1 отличающаяся тем, что на приспособлении для обрабатываемых деталей с нижней его стороны под обрабатываемым отверстием детали установлен штуцер, выполненный с возможностью присоединения к нему шланга для подачи электролита из бака установки.

4. Установка по п. 1, отличающаяся тем, что камера установки содержит верхнюю крышку, а также боковые стенки, представляющие собой шторки, выполненные из прозрачного для света материала и имеющие возможность сдвигаться для создания замкнутого объема.

5. Установка по п. 1, отличающаяся тем, что содержит бак для электролита, размещенный под обрабатываемой деталью и закрытый сверху фильтрующим материалом.