Способ получения композиционных изделий с внутренними полостями сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении трехслойных композиционных изделий с плоскими наружными поверхностями и со сквозными внутренними полостями прямоугольного сечения, например деталей термического и химического оборудования, пуансонов для горячего прессования пластмасс и т.п. Медная пластина выполнена с внутренними полостями, заполненными удаляемым после сварки взрывом легкоплавким металлом. Над поверхностью медной пластины размещают пластину из титана. Располагают на поверхности титановой пластины стальную защитную прослойку с зарядом взрывчатого вещества и осуществляют сварку взрывом титановой пластины с медной. Составляют пакет из полученной двухслойной заготовки и пластины из аустенитной стали и также сваривают их взрывом. Удаляют легкоплавкий металл из внутренних полостей медной пластины и проводят отжиг сваренной трехслойной заготовки для образования износостойкого покрытия на поверхности ее медного слоя. Полученное изделие с наружным покрытием в виде диффузионного интерметаллидного слоя из титана и меди обладает высокой прочностью при сжимающих и изгибающих нагрузках и пониженное термическое сопротивление перемычек между смежными полостями. 2 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

Реферат

Изобретение относится к технологии получения изделий с внутренними полостями с помощью энергии взрыва и может быть использовано при изготовлении, например, деталей термического и химического оборудования, пуансонов для горячего прессования пластмасс и т.п.

Известен способ изготовления теплообменных композиционных элементов с внутренними полостями с помощью взрывных технологий, при котором на плакируемую заготовку, например, из меди наносят с помощью трафарета противосварочную пасту или краску на участки, где сварка не предусмотрена, сваркой взрывом приваривают плакирующий слой из другого металла, например из алюминия, проводят термическую обработку для снятия взрывного упрочнения металлов и повышения их деформационной способности, затем в специальном приспособлении формируют под действием гидравлического давления проходные каналы заданного сечения. Теплозащитные интерметаллидные слои на межканальных промежутках формируют высокотемпературной диффузионной термической обработкой полученных заготовок (Трыков Ю.П., Писарев С.П. Изготовление теплообменных композиционных элементов с помощью взрывных технологий / Сварочное производство. 1998, №6, С. 34-37).

Недостатком данного способа является повышенная склонность металлических слоев к коррозионному разрушению, поскольку внутренние полости таких изделий контактируют с разнородными металлами, возможность разрушения изделий по хрупким интерметаллидным прослойкам при резких перепадах давления в жидкостях-теплоносителях, пропускаемых через внутренние каналы, а также низкая прочность изделий при сжатии и изгибе. Кроме того, наружные слои получаемых изделий имеют неплоскую форму, эти изделия имеют низкую прочность при изгибающих и сжимающих нагрузках, а также малую износостойкость наружных слоев, что весьма ограничивает возможные области использования таких изделий в технике.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционных изделий с внутренними полостями сваркой взрывом, включающий разметку металлического слоя с помощью трафарета, нанесение противосварочного вещества - сверхвысокомолекулярного полиэтилена на участки, в которых сварка не предусмотрена, составление пакета из металлических слоев под сварку взрывом, размещение над ним защитной металлической прослойки с зарядом взрывчатого вещества, осуществление сварки взрывом, термическую обработку для повышения деформационной способности сваренных металлических слоев, формирование гидравлическим давлением внутренних полостей, отжиг для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля, составляют трехслойные пакеты с размещением в каждом из них между пластинами из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при толщине слоя никеля равном 1-1,2 мм, сварку взрывом каждого пакета осуществляют при скорости детонации заряда взрывчатого вещества (ВВ) равной 1690-2770 м/с, высоту заряда ВВ, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакетов выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-480 м/с, никелевой с нижней медной - 335-480 м/с, составляют пакет из двух полученных трехслойных заготовок, при этом предварительно на поверхность медного слоя нижней заготовки наносят по трафарету противосварочное вещество, сваривают их взрывом при скорости детонации заряда ВВ 1900-2930 м/с, высоту заряда ВВ, а также сварочный зазор между ними выбирают из условия получения скорости соударения их медных слоев в пределах 310-550 м/с, формирование гидравлическим давлением внутренних полостей производят между медными слоями сваренной шестислойной заготовки, ее отжиг для образования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля проводят при температуре 600-630°C в течение 1,5-7 ч, затем нагревают ее до температуры, превышающей температуру плавления алюминия на 30-50°C, удаляют с ее поверхностей расплавленный алюминий, выдерживают при этой температуре 0,3-1 ч для превращения остатков алюминия в интерметаллиды с образованием сплошного жаростойкого покрытия на наружных поверхностях полученного композиционного изделия, после чего производят охлаждение на воздухе. (Патент РФ №2488469, МПК B23K 20/08, B23K 101/14, опубл. 27.07.2013, бюл. №21 - прототип).

К достоинствам данного способа можно отнести то, что сплошные покрытия в виде диффузионных интерметаллидных слоев на наружных поверхностях полученных по этому способу композиционных изделий обладают помимо высокой жаростойкости в окислительных газовых средах еще и повышенной износостойкостью благодаря высокой их твердости, однако во многих теплотехнических устройствах долговечность этих изделий в условиях абразивного изнашивания оказывается явно недостаточной из-за малой величины допускаемого износа таких покрытий, что связано с весьма малой их толщиной, которая не превышает 0,05-0,07 мм, что является серьезным недостатком этого способа и существенно ограничивает применение полученных по нему изделий в ряде технических устройств, где требуется повышенная долговечность наружных слоев при абразивном воздействии внешней среды. Во многих технических устройствах жаростойкое и одновременно износостойкое покрытие требуется лишь с одной стороны изделия, а способ-прототип не позволяет получать такие изделия.

Скорость роста толщины каждого диффузионного интерметаллидного слоя (покрытия) при получении изделий по прототипу слишком мала (0,01-0,033 мм/ч), из-за чего необходимы длительные выдержки сваренных заготовок при отжиге (1,5-7 ч), что также приводит к удорожанию получаемых изделий. Кроме того, изделия, полученные по этому способу, имеют недостаточную прочность при изгибающих и сжимающих нагрузках, а также слишком высокое термическое сопротивление перемычек между смежными полостями. К недостаткам можно отнести и то, что наружные поверхности изделий по прототипу имеют неплоскую форму, а это полностью исключает их использование в технических устройствах, где наружные поверхности изделий должны иметь плоскую форму, например при изготовлении пуансонов для горячего прессования и сварки пластмасс.

В связи с этим важнейшей задачей является создание нового способа получения композиционных изделий с внутренними полостями сваркой взрывом с плоскими наружными поверхностями, с пониженным термическим сопротивлением перемычек между смежными полостями, с более высокой, чем у прототипа, величиной допускаемого износа наружного покрытия в виде диффузионного интерметаллидного слоя, расположенного с одной стороны полученного изделия, с повышенной прочностью изделий при сжимающих и изгибающих нагрузках, с существенным увеличением скорости роста толщины диффузионного интерметаллидного слоя, на базе нового технологического цикла осуществления сварки взрывом титановой пластины с медной пластиной, содержащей внутренние полости прямоугольной формы, заполненные удаляемым после сварки взрывом легкоплавким металлом, с оптимальными расстояниями между смежными полостями, а также расстояниями от них до наружных поверхностей медной пластины, с повышением эффективности отжига сваренной заготовки для образования сплошного диффузионного интерметаллидного покрытия из титана и меди на поверхности медной пластины при температуре, превышающей температуру их контактного плавления титана и меди, что обеспечивает образование износостойкого покрытия оптимальной толщины, с повышенной величиной допускаемого износа со значительным увеличением при этом скорости роста толщины диффузионного интерметаллидного слоя.

Техническим результатом заявленного способа является создание нового технологического цикла получения композиционных изделий с внутренними полостями сваркой взрывом, обеспечивающего с помощью сварки взрывом на оптимальных режимах титановой пластины с медной пластиной, содержащей внутренние полости, заполненные удаляемым наполнителем - легкоплавким металлом, с последующей сваркой взрывом пластины из аустенитной стали с медным слоем полученной двухслойной заготовки и кратковременного отжига сваренной заготовки при температуре, превышающей температуру контактного плавления меди и титана, получение композиционных изделий с внутренними полостями с прямоугольным поперечным сечением, с плоскими наружными поверхностями, с более высокой, чем у прототипа, величиной допускаемого износа наружного покрытия в виде диффузионного интерметаллидного слоя, расположенного с одной стороны каждого полученного изделия, с повышенной прочностью изделий при сжимающих и изгибающих нагрузках, со значительным увеличением при этом скорости роста толщины диффузионного интерметаллидного слоя, с пониженным термическим сопротивлением перемычек между смежными полостями.

Указанный технический результат достигается тем, что заявлен способ получения композиционных изделий с внутренними полостями сваркой взрывом, включающий составление пакета из металлических слоев под сварку взрывом, размещение над ним заряда взрывчатого вещества, осуществление сварки взрывом, отжиг для формирования наружного покрытия в виде диффузионного интерметаллидного слоя, составляют двухслойный пакет из металлических слоев с размещением над поверхностью медной пластины, содержащей внутренние полости прямоугольной формы, заполненные удаляемым после сварки взрывом легкоплавким металлом, и пластины из титана толщиной 0,4-0,6 мм, при этом расстояние между смежными полостями и расстояние от них до наружных поверхностей медной пластины должно быть не менее 6 мм, располагают на поверхности титановой пластины стальную защитную прослойку толщиной не менее 2 мм с зарядом взрывчатого вещества и осуществляют сварку взрывом титановой пластины с медной при скорости детонации заряда взрывчатого вещества 1690-2280 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между свариваемыми пластинами выбирают из условия получения скорости соударения титановой пластины с медной в пределах 380-490 м/с, составляют пакет из полученной двухслойной заготовки и стальной пластины с размещением над поверхностью ее медного слоя стальной пластины из аустенитной стали толщиной 2-8 мм с зарядом взрывчатого вещества и осуществляют сварку взрывом стальной пластины с медным слоем двухслойной заготовки при скорости детонации заряда взрывчатого вещества 1970-2580 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между свариваемыми металлическими слоями выбирают из условия получения скорости соударения стальной пластины с медным слоем двухслойной заготовки в пределах 285-490 м/с, после чего сваренную трехслойную заготовку нагревают до температуры, превышающей температуру плавления легкоплавкого металла на 30-50°C и удаляют его из внутренних полостей медного слоя, последующий отжиг трехслойной заготовки для образования износостойкого покрытия на поверхности ее медного слоя проводят при температуре 900-1000°C в течение 0,1-0,5 ч в вакуумной печи с последующим охлаждением до 400°C в вакууме, а затем на воздухе.

При реализации способа в качестве легкоплавкого металла для заполнения внутренних полостей в медной пластине используют свинец, а при изготовлении стальной пластины используют аустенитную сталь 12Х18Н10Т.

В таких условиях силового и теплового воздействия на металлы на первом этапе технологического процесса получения изделия происходит надежная сварка титанового слоя с медной пластиной, а на втором этапе - надежная сварка медного слоя полученной двухслойной заготовки со стальной пластиной по всем поверхностям контакта. Последующий отжиг сваренной трехслойной заготовки на предложенных режимах обеспечивает активное диффузионное взаимодействие титанового слоя с ее медным слоем. На первом этапе операции отжига происходит контактное плавление титана и меди, при этом возникает диффузионный интерметаллидный слой между титановым и медным слоем, а на заключительном этапе отжига титановый слой полностью переходит в интерметаллидный с образованием при этом наружного покрытия в виде сплошного диффузионного интерметаллидного слоя из титана и меди необходимой толщины со значительным увеличением скорости роста толщины диффузионного интерметаллидного слоя. Обладающее высокой твердостью и износостойкостью наружное покрытие в виде диффузионного интерметаллидного слоя оптимальной толщины обеспечивает ему более высокую, чем у прототипа, величину допускаемого износа, слой из меди, содержащий внутренние полости оптимальной формы и размеров, обладающий высокой теплопроводностью, обеспечивает пониженное термическое сопротивление изделия в продольном и поперечном направлении, что способствует эффективному теплообмену между веществами-теплоносителями, которые могут быть размещены во внутренних полостях при эксплуатации изделий, при этом обеспечивается более высокая в сравнении с прототипом прочность получаемых изделий при сжимающих и изгибающих нагрузках. Удаляемый после сварки взрывом легкоплавкий металл во внутренних полостях при сварке взрывом препятствует неконтролируемым деформациям медной пластины, а предложенные минимальные расстояния между смежными полостями, а также расстояния от них до наружных поверхностей медной пластины обеспечивают целостность свариваемых пластин как в процессе сварки взрывом, так и в процессе снятия динамического давления, благодаря чему получают изделия с плоскими наружными поверхностями и с пониженным термическим сопротивлением перемычек между смежными полостями.

Предлагаемый способ получения композиционных изделий с внутренними полостями имеет существенные отличия в сравнении с прототипом как по внутреннему строению полученных изделий и их служебным характеристикам, так и по совокупности технологических приемов воздействия на свариваемые пластины и режимов осуществления способа. Так предложено составлять двухслойный пакет из металлических слоев с размещением над поверхностью медной пластины, содержащей внутренние полости прямоугольной формы, заполненные удаляемым после сварки взрывом легкоплавким металлом, пластины из титана толщиной 0,4-0,6 мм, что создает необходимые условия для получения качественного сварного соединения титановой пластины с медной, а также необходимую величину допускаемого износа получаемого покрытия на одной из наружных поверхностей медного слоя получаемого изделия. При толщине пластины из титана менее 0,4 мм толщина получаемого покрытия, а соответственно и величина допускаемого износа, у него оказывается недостаточной для длительной эксплуатации изделий. Кроме того, возможно нарушение сплошности титановой пластины при сварке взрывом. Толщина титановой пластины более 0,6 мм является избыточной, поскольку получаемое покрытие на медной пластине становятся чрезмерно хрупким, что снижает эксплуатационные характеристики получаемых изделий.

Предложено использовать медную пластину с внутренними полостями прямоугольной формы, заполненными удаляемым после сварки взрывом легкоплавким металлом, в качестве которого предложено использовать свинец, при этом расстояние между смежными полостями и расстояние от них до наружных поверхностей медной пластины должно быть не менее 6 мм, что обеспечивает необходимую прочность медной пластины как в процессе сварки взрывом, так и в стадии снятия динамического давления. При указанных расстояниях менее 6 мм возможно повреждение металла пластины при сварке взрывом. Легкоплавкий металл во внутренних полостях исключает неконтролируемые деформации медной пластины при сварке взрывом, способствует получению изделия с плоскими наружными поверхностями. Прямоугольная форма внутренних полостей способствует пониженному расходу меди в расчете на одно изделие. Использование свинца в качестве легкоплавкого металла для заполнения внутренних полостей в медной пластине связано с тем, что он не смачивает ее внутренние поверхности при сварке взрывом и поэтому без остатка легко удаляется из внутренних полостей при температурах, превышающих его температуру плавления на 30-50°C, а это, в свою очередь, способствует повышению качества получаемых изделий.

Предложено располагать на поверхности титановой пластины стальную защитную прослойку толщиной не менее 2 мм с зарядом взрывчатого вещества и осуществлять сварку взрывом титановой пластины с медной при скорости детонации заряда взрывчатого вещества 1690-2280 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между свариваемыми пластинами предложено выбирать из условия получения скорости соударения титановой пластины с медной в пределах 380-490 м/с, что обеспечивает качественную сварку титановой пластины с медной без нарушений сплошности и неконтролируемых деформаций, снижающих качество получаемых заготовок. При скорости детонации ВВ и скоростях соударения между свариваемыми металлическими слоями ниже нижних предлагаемых пределов возможно появление непроваров в зоне соединения слоев, снижающих качество получаемой продукции. При скорости детонации ВВ и скоростях соударения свариваемых пластин выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, что может привести к невозможности дальнейшего использования сваренных заготовок.

Предложено составлять пакет из полученной двухслойной заготовки и стальной пластины с размещением над поверхностью ее медного слоя стальной пластины из аустенитной стали толщиной 2-8 мм с зарядом взрывчатого вещества и осуществлять сварку взрывом стальной пластины с медным слоем двухслойной заготовки при скорости детонации заряда взрывчатого вещества 1720-2580 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между свариваемыми металлическими слоями выбирать из условия получения скорости соударения стальной пластины с медным слоем двухслойной заготовки пределах 285-490 м/с, что придает получаемому изделию повышенную прочность при изгибающих нагрузках, защищает поверхность медного слоя от окисления и механических повреждений в процессе эксплуатации изделия, снижает вероятность растрескивания покрытия при изгибающих нагрузках. Кроме того, стальная пластина в готовом изделии облегчает операции его монтажа на корпусах химических и других агрегатов. При скорости детонации ВВ и скоростях соударения между свариваемыми металлическими слоями ниже нижних предлагаемых пределов возможно появление непроваров в зоне соединения слоев.

При скорости детонации ВВ и скоростях соударения свариваемых слоев выше верхних предлагаемых пределов возможны неконтролируемые деформации слоев с нарушениями их сплошности, что может привести к невозможности дальнейшего использования сваренных заготовок.

Использование аустенитной стали при изготовлении стальной пластины обусловлено тем, что в процессе операции отжига она не образует в зоне сварки с медным слоем хрупких фаз, снижающих эксплуатационные свойства получаемых изделий. Ее толщина менее 2 мм является нежелательной, поскольку при этом не обеспечивается достаточно высокая прочность изделия при изгибающих нагрузках в ряде технических устройств, а также необходимая прочность стального слоя при монтаже изделия на химических и иных агрегатах. Толщина стальной пластины более 8 мм является избыточной, приводящей к излишнему расходу металла в расчете на одно изделие и к его удорожанию.

Предложено после сварки взрывом стальной пластины с медным слоем полученную заготовку нагревать до температуры, превышающей на 30-50°C температуру плавления легкоплавкого металла, и удалять его из внутренних полостей, что обеспечивает легкоплавкому металлу необходимую жидкотекучесть, а это способствует удалению его из полостей прямоугольной формы без остатка. Температура нагрева заготовки до температуры, превышающей температуру плавления легкоплавкого металла менее чем на 30°C, приводит к затруднению удаления его из внутренних полостей. Температура нагрева заготовки до температуры, превышающей температуру плавления легкоплавкого металла более чем на 50°C, является избыточной, приводящей к излишним энергетическим затратам на его удаление и удорожанию получаемой продукции.

Предложено отжиг трехслойной заготовки для образования износостойкого покрытия на ее медном слое в виде сплошного диффузионного интерметаллидного слоя из титана и меди проводить при температуре 900-1000°C в течение 0,1-0,5 ч в вакуумной печи. При этом происходит ускоренное формирование и рост толщины диффузионного интерметаллидного покрытия из титана и меди оптимальной толщины, обладающего высокой твердостью и износостойкостью. При температуре и времени отжига ниже нижнего предлагаемого предела толщина получаемого диффузионного интерметаллидного слоя оказывается недостаточной для обеспечения у него необходимой величины допускаемого износа, а также при этом заметно снижается скорость роста толщины покрытия, а это значительно снижает служебные характеристики получаемых изделий. Температура и время отжига выше верхнего предлагаемого предела являются избыточными, поскольку при этом толщина получаемого диффузионного интерметаллидного слоя оказывается чрезмерной, при этом повышается вероятность хрупкого разрушения изделия при его эксплуатации в условиях циклических нагрузок.

Предложено охлаждение с температуры отжига производить до 400°C в вакууме, а затем на воздухе, что обеспечивает необходимую защиту полученного изделия от вредного воздействия окружающей среды. Охлаждение на воздухе ниже температуры 400°C является наиболее экономичной технологической операцией, которая обеспечивает необходимое качество изделий. Охлаждение с температуры отжига в вакууме до температуры превышающей 400°C с последующим охлаждением на воздухе приводит ухудшению качества получаемых изделий. Охлаждение с температуры отжига в вакууме до температуры ниже 400°C с последующим охлаждением на воздухе не ухудшает качество получаемых изделий, но приводит к удорожанию получаемой продукции.

В результате получают композиционное изделие плоской формы с внутренними полостями прямоугольного сечения, с более высокой, чем у прототипа, величиной допускаемого износа наружного покрытия в виде диффузионного интерметаллидного слоя на поверхности полученного изделия, с повышенной прочностью при сжимающих и изгибающих нагрузках, со значительным увеличением скорости роста толщины покрытия, с пониженным термическим сопротивлением перемычек между смежными внутренними полостями.

На фиг. 1 изображена схема сварки взрывом металлических пластин (вид сбоку), на фиг. 2 - вид по стрелке А на фиг. 1, на фиг. 3 - поперечный разрез Б-Б схемы сварки взрывом на фиг. 2, на фиг. 4 - поперечное сечение сваренного изделия с внутренними полостями, где С - расстояние между внутренними полостями изделия; А, Б - расстояния от внутренних полостей до наружных поверхностей изделия, М, N - ширина и высота внутренних полостей соответственно, D - расстояние от края изделия до ближайшей внутренней полости.

Предлагаемый способ получения композиционных изделий с внутренними полостями сваркой взрывом осуществляется в следующей последовательности. Очищают от окислов и загрязнений пластины из титана и меди, из которых составляют двухслойный пакет с размещением над поверхностью медной пластины 1, содержащей внутренние полости прямоугольной формы шириной m и высотой n, заполненные удаляемым после сварки взрывом легкоплавким металлом 2, пластины из титана 3 толщиной 0,4-0,6 мм. Пластины в пакете располагают параллельно друг другу на расстоянии технологического сварочного зазора. Сварочный зазор фиксируют с помощью упоров 4, 5. Расстояние между смежными полостями с и расстояние от них до наружных поверхностей медной пластины а и b должно быть не менее 6 мм. Полученную сборку располагают на плоском основании 6, например, из древесностружечной плиты, размещенном на грунте 7. На поверхности титановой пластины располагают стальную защитную прослойку 8 для защиты поверхности титановой пластины 3 от локальных повреждений продуктами детонации взрывчатого вещества и неконтролируемых деформаций. Толщина стальной защитной прослойки должна быть не менее 2 мм. После этого на поверхности стальной защитной прослойки располагают заряд ВВ 9 с генератором плоской детонационной волны 10. Сварку взрывом осуществляют путем инициирования процесса детонации в заряде ВВ 9 с помощью электродетонатора 11 и генератора плоской детонационной волны 10. Направление детонации в заряде ВВ осуществляется вдоль внутренних полостей медной пластины. При сварке взрывом используют ВВ со скоростью детонации 1690-2280 м/с, при этом высоту заряда ВВ 9, а также сварочный зазор между свариваемыми пластинами выбирают с помощью компьютерной технологии из условия получения скорости соударения титановой пластины 3 с медной пластиной 1 в пределах 380-490 м/с.

После сварки, например на фрезерном станке, обрезают у сваренного пакета боковые кромки с краевыми эффектами, полученную заготовку устанавливают на основание, например из древесно-стружечной плиты, размещенном на грунте, размещают над ней со сварочным зазором стальную пластину из аустенитной стали толщиной 2-8 мм с зарядом ВВ и осуществляют сварку взрывом стальной пластины с медной при скорости детонации заряда ВВ 1970-2580 м/с, при этом высоту заряда ВВ, а также сварочный зазор между свариваемыми пластинами выбирают из условия получения скорости соударения стальной пластины с медной в пределах 285-490 м/с. После обрезки у сваренной трехслойной заготовки боковых кромок с краевыми эффектами ее нагревают, например, в электропечи, до температуры, превышающей температуру плавления легкоплавкого металла - свинца на 30-50°C, и удаляют его из внутренних полостей медного слоя. Последующий отжиг трехслойной заготовки для образования износостойкого покрытия с одной стороны ее медного слоя проводят при температуре 900-1000°C в течение 0,1-0,5 ч в вакуумной печи с последующим охлаждением до 400°C в вакууме, а затем на воздухе. После этого полученное композиционное изделие с внутренними полостями используют по назначению.

Полученное композиционное изделие с внутренними полостями имеет плоскую форму (см. фиг. 4) и состоит из трех слоев. Наружный слой - покрытие, представляющее собой диффузионный интерметаллидный слой из титана и меди 12, медный слой 13, содержащий внутренние полости 14 прямоугольного сечения, и стальной слой 15 - из аустенитной стали.

Данное композиционное изделие с внутренними полостями имеет плоскую форму и более высокую (в 16-28 раз), чем у прототипа, величину допускаемого износа наружного покрытия в виде диффузионного интерметаллидного слоя, расположенного с одной стороны полученного изделия, более высокую (в 2,2-2,4 раза) прочность изделия при сжимающих нагрузках и в 2,25-5,4 раза при изгибающих нагрузках, а также более низкое (в 3,2-3,6 раза) термическое сопротивление перемычек между смежными полостями. При получении изделия значительно (в 85-1100 раз) повышается скорость роста толщины диффузионного интерметаллидного слоя в процессе операции отжига.

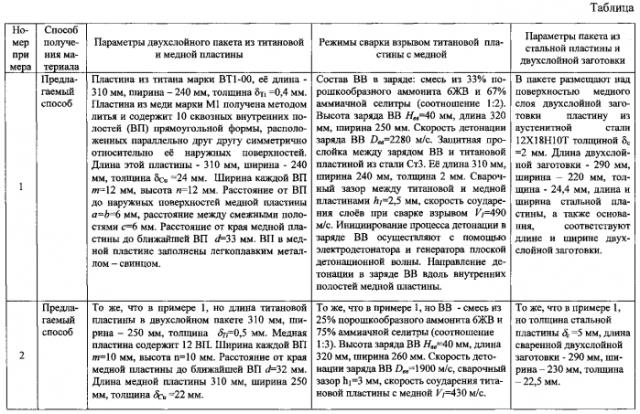

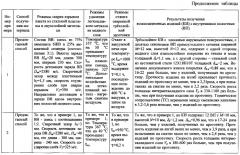

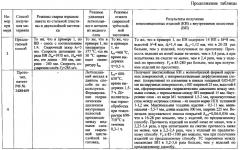

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, сведены в таблице с указанием основных технологических режимов получения композиционных изделий с внутренними полостями, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример 1 (см. таблицу, опыт 1).

Очищают от окислов и загрязнений пластины из титана и меди, из которых составляют двухслойный пакет с размещением над поверхностью медной пластины из титана марки ВТ 1-00. Пластины в пакете располагают параллельно друг другу на расстоянии технологического сварочного зазора. Длина титановой пластины в двухслойном пакете 310 мм, ширина - 240 мм, толщина δTi=0,4 мм. Медная пластина из меди марки M1 получена, например, методом литья, содержит 10 сквозных внутренних полостей прямоугольной формы, расположенных параллельно друг другу, симметрично относительно ее наружных поверхностей. Длина этой пластины 310 мм, ширина 240 мм, толщина δCu=24 мм. Ширина каждой внутренней полости m=12 мм, высота n=12 мм. Расстояние от внутренних полостей до наружных поверхностей медной пластины а=b=6 мм, расстояние между смежными полостями с=6 мм. Расстояние от края медной пластины до ближайшей внутренней полости d=33 мм. Предварительно заполняют внутренние полости в медной пластине, например, методом литья легкоплавким металлом - свинцом. Сварочный зазор между пластинами фиксируют с помощью упоров, например, из алюминия. Полученный пакет располагают на предварительно размещенном на грунте основании, например, из древесно-стружечной плиты, длина и ширина которого соответствуют длине и ширине медной пластины, а толщина равна 15 мм. На поверхности титановой пластины укладывают стальную защитную прослойку толщиной 2 мм, например из стали Ст3, длина и ширина которой соответствуют длине и ширине титановой пластины. После этого на поверхности стальной защитной прослойки располагают заряд ВВ с генератором плоской детонационной волны. При сборке данного пакета под сварку предварительно, с помощью компьютерной технологии, определяют величину необходимого сварочного зазора h1 между титановой и медной пластиной. Для сварки взрывом пакета из пластин выбирают ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2280 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры (соотношение 1:2). Высота заряда ВВ Hвв=40 мм, длина 320 мм, ширина 250 мм. Для получения скорости соударения титановой пластины с медной пластиной в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочного зазора между титановой и медной пластинами h1=2,5 мм, что обеспечивает скорость соударения слоев при сварке взрывом V1=490 м/с. Инициирование процесса детонации в заряде ВВ осуществляют с помощью электродетонатора и генератора плоской детонационной волны. Направление детонации в заряде ВВ осуществляется вдоль внутренних полостей медной пластины.

После правки сваренной двухслойной заготовки на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами, например, на фрезерном станке составляют пакет из полученной двухслойной заготовки и стальной пластины с размещением над поверхностью ее медного слоя стальной пластины из аустенитной стали 12Х18Н10Т толщиной δс=2 мм и устанавливают его на предварительно размещенное на грунте основание толщиной 15 мм, например, из древесно-стружечной плиты. Длина сваренной двухслойной заготовки - 290 мм, ширина - 220 мм, толщина - 24,4 мм, длина и ширина стальной пластины, а также основания, соответствуют длине и ширине двухслойной заготовки. После этого на поверхности стальной пластины располагают заряд ВВ с генератором плоской детонационной волны. При сборке данного пакета под сварку предварительно, с помощью компьютерной технологии, определяют величину необходимого сварочного зазора h2 между стальной пластиной и медным слоем двухслойной заготовки. Для сварки взрывом пакета из пластин выбирают ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2580 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры (соотношение 3:1). Высота заряда ВВ Hвв=20 мм, длина 300 мм, ширина 230 мм. Для получения скорости соударения стальной пластины с медным слоем двухслойной заготовки в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ величина сварочного зазора между стальной пластиной и медным слоем h2=1,5 мм, что обеспечивает скорость соударения слоев при сварке взрывом V=390 м/с.Инициирование процесса детонации в заряде ВВ осуществляют с помощью электродетонатора и генератора плоской детонационной волны. Направление детонации в заряде ВВ осуществляется вдоль внутренних полостей медного слоя. После правки сваренного трехслойного пакета на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами, например на фрезерном станке, сваренную трехслойную заготовку нагревают, например, в электропечи до температуры 357°С, превышающей температуру плавления легкоплавкого металла-свинца равную 327°С на 30°С, и удаляют его из внутренних полостей медного слоя, например, с помощью нагретого сжатого воздуха. Последующий отжиг трехслойной заготовки для образования износостойкого покрытия на поверхности ее медного слоя проводят при температуре 1000°С в течение 0,1 ч в вакуумной печи с последующим охлаждением до 400°С в вакууме, а затем на воздухе. После этого полученное композиционное изделие используют по назначению.

В результате получают трехслойное композиционное изделие, с плоскими наружными поверхностями, с десятью сквозными внутренними полостями прямоугольного сечения. Ширина каждой внутренней полости М=12 мм, высота N=12 мм. Расстояние от внутренних полостей до наружных поверхностей изделия А=6,4 мм, B=8 мм, расстояние между смежными полостями С=6 мм. Расстояние от края медного слоя до ближайшей внутренней полости D=13 мм. Длина изделия 270 мм, ширина 200 мм, толщина δки=26,4 мм. Композиционное изделие содержит с одной стороны медного слоя износостойкое покрытие в виде диффузионного интерметаллидного слоя из титана и меди толщиной δп=1,1 мм, а с другой стороны - стальной слой из аустенитной стали 12Х18Н10Т толщиной δст=2 мм. Величина допускаемого износа δд.и покрытия составляет 80% его толщины. В данном примере δд.и=0,88 мм, что в 16-22 раза больше, чем у изделий, полученных по прототипу. Расчет напряжений, возникающих при изгибе изделий сосредоточенной изгибающей нагрузкой, показал, что прочность изделия по предлагаемому способу в сопоставимых условиях нагружения превышает прочность изделий по прототипу не менее чем в 2,25 раза, а при испытаниях на сжатие между плоскими пуансонами не менее чем в 2,2 раза.

Скорость роста толщины интерметаллидного слоя при получении изделия по предлагаемому способу равна Vp=11 мм/ч, что в 330-1100 раз больше, чем при получении изделий по прототипу. Термическое сопротивление перемычек между смежными каналами у изделия, полученного по предлагаемому способу, в 3,2-3,6 раз меньше, чем у изделий по прототипу. Внутренние полости изделия могут быть использованы, например, для пропускания через них жидкостей или газов-теплоносителей либо для размещения в них электрических нагревателей.

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения.

Длина титановой пластины в двухслойном пакете 310 мм, ширина - 250 мм, толщина δTi=0,5 мм. Медная пластина содержит 12 внутренних полостей. Ширина каждой внутренней полости m=10 мм, высота n=10 мм. Расстояние от края медной пластины до ближайшей внутренней полости d=32 мм. Длина медной пластины 310 мм, ширина 250 мм, толщина δCu=22 мм. Для сварки взрывом пакета из пластин выбирают ВВ из рекомендуемого диапазона со скоростью детонации Dвв=1900 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры (соотношение 1:3). Высота заряда ВВ Hвв=40 мм, длина 320 мм, ширина 260 мм. Для получения скорости соударения титановой пластины с медной пластиной в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочного зазора между пластинами пакета h1=3 мм, что обеспечивает скорость соударения слоев при сварке взрывом V1=430 м/с.

При составлении пакета из сваренной двухслойной заготовки и стальной пластины под сварку взрывом δс=5 мм длина сваренной двухслойной заготовки - 290 мм, ширина - 230 мм, толщина - 22,5 мм. Сварочный зазор между стальной пластиной и медным слоем двухслойной заготовки h2=3 мм. Скорость детонации заряда ВВ Dвв=2280 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообраз