Способ управления турбореактивным двухконтурным двигателем с форсажной камерой

Иллюстрации

Показать всеИзобретение может быть использовано в системах управления топливоподачей в форсажную камеру сгорания турбореактивным двухконтурным двигателем с форсажной камерой (ТРДДФ) на форсированных режимах. Способ управления ТРДДФ заключается в том, что измеряют давление за компрессором ( p к * ) и давление за турбиной ( p т * ) , вычисляют перепад давления на турбине ( π T ∑ * = p к * / р т * ) . Далее определяют скорость изменения указанного перепада ( δ π T ∑ * ) и определяют скорость изменения расхода топлива (δGТФ), подаваемого в форсажную камеру сгорания. На максимальных форсированных режимах регулируют подачу топлива в форсажную камеру сгорания в зависимости от величины отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G T Ф ) , обеспечивая его значение близким к нулю. Технический результат - повышение точности регулирования расхода топлива. 1 з.п. ф-лы, 4 ил..

Реферат

Изобретение относится к области авиационной техники, а более точно касается управления турбореактивным двухконтурным двигателем с форсажной камерой (ТРДДФ). Изобретение преимущественно может быть использовано в системах управления топливоподачей в форсажную камеру сгорания ТРДДФ на форсированных режимах.

Общеизвестно, что для управления газотурбинным двигателем (ГТД) летательного аппарата используют информацию, полученную с датчиков измерения термогазодинамических параметров и частоты вращения ротора ГТД.

Известен способ автоматического управления подачей топлива, при котором управляющее воздействие регулятора на исполнительный механизм, воздействующий на подачу топлива в форсажную камеру сгорания двигателя, корректируют электронным программным регулятором, осуществляющим управление в соответствии со встроенным в систему управления алгоритмом управления, включающим значения настроечного и регулирующих параметров, определяющих подачу топлива в двигатель (патент РФ №2308605).

Также известен способ управления турбореактивным двухконтурным двигателем с форсажной камерой (ФК) на форсированных режимах, при котором на основании, по меньшей мере, одной управляющей величины и, по меньшей мере, одной измеряемой величины, характеризующей режим работы турбокомпрессорной части двигателя, с помощью математической модели определяют величину, характеризующую, по меньшей мере, один управляющий сигнал, подаваемый на исполнительный орган; при этом в качестве измеряемых величин используют расход топлива в основную камеру сгорания, частоту вращения вала низкого давления, полное давление воздуха за компрессором, в качестве управляющей величины используют полную температуру воздуха на входе в двигатель и угол (αруд), характеризующий положение рычага управления двигателем (РУД); в качестве величины, характеризующей управляющий сигнал, используют расход топлива Gтф, подаваемый в форсажную камеру сгорания на форсированных режимах, который определяют в соответствии с программой по закону ( G т о к с + G т ф ) / ( P к * n в ) = f ( T в х * , α р у д ) , и подают для воздействия на исполнительный орган, определяющий топливоподачу в форсажную камеру сгорания (патент РФ №2464437).

Известен также способ управления максимальными форсированными режимами, основанными на программе типа G т ф = Р к * f ( T в х * ) , где Р к * - давление воздуха за компрессором, T в х * - температура воздуха на входе в ГТД, а функция f ( T в х * ) - расчетная зависимость, полученная по математической модели из условия поддержания для данного «нового» (соответствующего состоянию на начало эксплуатации) двигателя в стандартных атмосферных условиях (САУ) при использовании «стандартного» топлива наиболее рационального (соответствующего наибольшему значению тяги) коэффициента избытка воздуха в форсажной камере αΣ (см., например, под ред. Ю.Н. Нечаев, Теория авиационных двигателей, ч. 2, М., 2006, стр. 136-138).

Однако применяемый в известных технических решениях закон, соответствуя «новому» двигателю по состоянию на начало его эксплуатации, не отражает возможного влияния изменения (ухудшения) характеристик узлов двигателя при его эксплуатации, отклонения атмосферных условий от САУ, а также других факторов (особенностей используемой марки топлива, влажности воздуха, параметров течения в форсажной камере, качества распыла топлива и т.д.), вследствие влияния которых происходит рассогласование режимов работы основных узлов двигателя и, как следствие, изменение его характеристик. В связи с этим количество топлива, реально подаваемого в ФК на максимальных форсированных режимах, может отличаться от той «расчетной» величины, которая соответствует максимальному значения тяги ТРДДФ. Это приводит к тому, что управление газотурбинным двигателем становится менее эффективным в силу невозможности обеспечения оптимального горения во всем диапазоне режимов работы двигателя и, как следствие, ухудшения основных параметров двигателя - его тяги и удельного расхода топлива. Таким образом, эта и другие существующие системы подачи топлива в ФК обеспечивают подачу заранее определенного расхода топлива, не учитывающие реального процесса горения в ФК конкретного ТРДДФ. В связи с этим требуется коррекция расхода топлива в ФК, величина которой зависит от различных факторов, влияние которых может быть взаимно противоположным, и его заблаговременное определение крайне затруднительно.

Определение необходимой коррекции расхода топлива в ФК теоретически может быть осуществлено либо путем прямых замеров, способных показать эффективность процесса горения (например, температуры газа или состава продуктов сгорания на выходе из ФК), либо с помощью косвенной оценки процесса горения по динамике изменения доступных для измерения параметров, в первую очередь, изменения давления за турбиной (перепада давления на турбине) вследствие роста температуры газа на выходе из ФК при изменении подачи топлива.

В качестве наиболее близкого аналога выбран способ управления газотурбинным двигателем с форсажной камерой сгорания (патент РФ №2389890), в котором на установившихся форсированных режимах измеряют давление и температуру газов в ФК. При этом подают возрастающее по частоте пульсирующее воздействие на расход топлива в ФК и в момент увеличения полноты сгорания форсажного топлива, определяемый по скачкообразному росту давления и температуры газов в ФК, фиксируют частоту пульсирующего воздействия на расход топлива. Далее уменьшают расход форсажного топлива до тех пор, пока температура газов в ФК не снизится до исходной. Известный способ обеспечивает повышение экономичности двигателя на форсажных режимах.

В известном техническом решении коррекция расхода топлива, подаваемого в ФК на форсированных режимах, производится в результате оценки темпа изменения температуры T Ф * и давления р Ф * газа в ФК при увеличении расхода топлива GТФ; при этом достижение температурой Т Ф * исходного значения (определенного по математической модели или в результате испытаний «нового двигателя», соответствующего началу эксплуатации) и свидетельствует о достижении «оптимального» значения расхода топлива GТФ.

Вместе с тем, измерение давления и температуры газа в ФК двигателя в процессе его эксплуатации с достаточной степенью точности практически невозможно вследствие высокого уровня температуры T Ф * ~ 2000 K и выше, а также высокой радиальной и окружной неравномерности распределения этих параметров Т Ф * и p Ф * .

В основу изобретения положена задача повышения эффективности работы ТРДДФ путем получения максимально возможной тяги на максимальных форсированных режимах с помощью коррекции программы подачи топлива в форсажную камеру сгорания; при этом величина этой коррекции определяется путем косвенной оценки процесса горения по динамике изменения доступных для измерения параметров, в первую очередь, изменения давления за турбиной (перепада на турбине) при изменении скорости подачи топлива.

Технический результат - повышение точности регулирования расхода топлива, что необходимо для поддержания наибольшей тяги на максимальных форсированных режимах при изменении характеристик топлива, состава воздуха (влажности и т.п.), изменения характеристик его узлов в эксплуатации и изменении характеристик течения в ФК.

Достижение заявленного технического результата обеспечивается тем, что в способе управления турбореактивным двухконтурным двигателем с форсажной камерой, заключающемся в измерении на форсированных режимах параметров работы двигателя и регулировании по результатам измерений расхода топлива, подаваемого в форсажную камеру сгорания, согласно изобретению, измеряют давление за компрессором ( p к * ) и давление за турбиной ( р т * ) , вычисляют перепад давления на турбине ( π T ∑ * = p к * / р т * ) и определяют скорость изменения указанного перепада ( δ π T ∑ * ) , определяют скорость изменения расхода топлива (δGТФ), подаваемого в форсажную камеру сгорания, и на максимальных форсированных режимах регулируют подачу топлива в форсажную камеру сгорания в зависимости от величины отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G T Ф ) .

При этом целесообразно регулировать подачу топлива в форсажную камеру сгорания, обеспечивая значение отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G T Ф ) , близким к нулю.

Оценка эффективности горения при изменении (увеличении) относительной подачи топлива определяется путем косвенного определения изменения температуры газа Т ф * в ФК через изменение давления за турбиной (перепада давления на турбине), характеризующего изменение этой температуры. В данном случае косвенное определение температуры газа Т ф * в ФК обеспечивает получение более точного значения этого параметра, поскольку в условиях реальной эксплуатации невозможно с достаточной точностью измерять температуры порядка 2000К и выше. Невысокая точность прямого измерения температуры газа Т Ф * в ФК, например, с использованием термопары обусловлена ее высокой радиальной и окружной неравномерностью распределения.

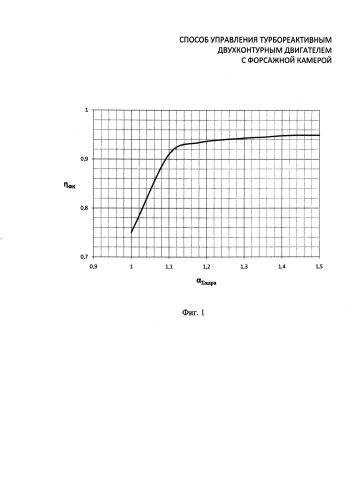

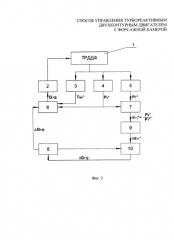

Изобретение поясняется далее со ссылкой на иллюстрации и таблицы, где на фиг. 1 приведена зависимость полноты сгорания топлива в ФК от коэффициента избытка воздуха. На фиг. 2 приведены расчетные зависимости тяги двигателя, температуры газа в ФК и скорости изменения давления за турбиной в зависимости от скорости изменения расхода топлива в ФК. На фиг. 3 - блок-схема системы управления подачи топлива в ФК. На фиг. 4 приведены таблицы 1 и 2.

Заявленный способ управления турбореактивным двухконтурным двигателем с форсажной камерой заключается в том, что на форсированных режимах измеряют параметры работы двигателя и по результатам измерений регулируют расход топлива, подаваемого в ФК. В данном случае, к существенным измеряемым параметрам относятся давление за компрессором ( p к * ) и давление за турбиной ( р т * ) . Далее вычисляют перепад давления на турбине ( π T ∑ * = p к * / р т * ) и определяют скорость изменения указанного перепада ( δ π Т ∑ * ) . Обычно расход форсажного топлива (до коррекции) регулируют по давлению за компрессором G Т Ф / р к * = f ( T в х * ) . На максимальных форсированных режимах определяют скорость изменения расхода топлива (δGТФ), подаваемого в ФК, и регулируют подачу топлива в ФК в зависимости от величины отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G Т Ф ) . Причем подачу топлива в форсажную камеру сгорания регулируют, обеспечивая значение отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G Т Ф ) , близким к нулю.

При изменении (например, увеличении) относительной подачи топлива GТФ в ФК происходит динамическое изменение температуры газа Т ф * в ФК, что вследствие ограничения приведенного расхода через критическое сечение сопла приводит к росту полного давления перед соплом р ф * , а следовательно, за турбиной р т * и уменьшению перепада давления на турбине π Т ∑ * . Хотя система автоматического управления двигателя в дальнейшем начнет «раскрывать» критическое сечение реактивного сопла для сохранения перепада давления на турбине π Т ∑ * , но этот процесс гораздо более инерционный, чем рост температуры и давления в ФК. Таким образом, при увеличении подачи топлива в ФК имеет место снижение перепада давления на турбине со скоростью, определяемой инерционностью системы автоматического управления двигателя и изменением температуры вследствие подачи дополнительного топлива.

При одном и том же темпе роста подачи топлива рост температуры (следовательно, снижения перепада полного давления на турбине π Т ∑ * ) в разных условиях будет неодинаковым. В области более высоких значений коэффициента избытка воздуха αΣ значение коэффициента полноты сгорания ηф в ФК также имеет высокий и практически постоянный уровень (см. фиг. 1). Следовательно, при увеличении подачи топлива GТФ также увеличивается и температура T ф * . Однако по мере приближения к стехиометрическому значению в ядре потока (коэффициент избытка воздуха αΣядра=1) полнота сгорания топлива начинает резко уменьшаться. При этом темп прироста температуры T ф * также падает, а с дальнейшим ростом подачи топлива GТФ вследствие уменьшения эффективности его сгорания температура сначала перестает расти, а затем начинает падать.

Момент прекращения роста температуры Т ф * и будет теоретическим пределом повышения тяги двигателя при форсировании при данных условиях.

В заявленном изобретении предлагается ограничивать и прекращать повышение расхода топлива при резком снижении градиента давления за турбиной (перепада на турбине), которое свидетельствует о прекращении роста температуры Т ф * вследствие снижения полноты сгорания топлива, а следовательно, и достижения максимально возможной тяги двигателя (см. фиг. 2).

Принятый закон управления способствует поддержанию требуемой тяги ТРДДФ на форсированных режимах при ухудшении характеристик его узлов с наработкой и тем самым повышает эффективность работы ТРДДФ.

В предлагаемом способе максимальное количество топлива, подаваемое в ФК ТРДДФ, определяется не заранее заложенной статической зависимостью расхода топлива, задаваемой априорно заложенной программой с целью поддержания коэффициента избытка воздуха на наиболее оптимальном (минимальном) уровне, а динамической системой. Динамическая система корректирует исходную программу подачи топлива на основе обратной связи в зависимости от темпа изменения перепада (скорости изменения) давления на турбине ( δ π T ∑ * / δ G Т Ф ) , который, в свою очередь, зависит от фактического изменения температуры газа в форсажной камере Т ф * при изменении относительной величины подачи топлива. Момент достижения величиной ( δ π T ∑ * / δ G Т Ф ) близкого к нулю значения и соответствует наиболее оптимальной величине расхода топлива, подаваемого в форсажную камеру. При указанном расходе топлива горение остается эффективным и обеспечивается получение максимально возможной тяги двигателя независимо от внешних факторов (погрешностей программы управления, изменения характеристик узлов в процессе эксплуатации, отклонения атмосферных условий на входе, теплотворной способности конкретного топлива и т.д.).

На фиг. 3 приведена блок-схема системы управления, реализующей заявленный способ. В соответствии с приведенной блок-схемой системы управления подачи топлива в ФК, по измеренным параметрам двигателя 1 традиционным образом формируются сигналы, пропорциональные значению температуры воздуха на входе в двигатель Т в х * (в блоке 3), давлению за компрессором р к * (в блоке 4) и давлению за турбиной (в блоке 5). По сигналам, поступающим с выходов блоков 3 и 4, в блоке 6 формируется и передается в насос-регулятор 2 сигнал, определяющий расход форсажного топлива GТФ по условию G Т Ф / р к * = f ( T В Х * ) . При этом насос-регулятор 2 подает соответствующий расход топлива в форсажную камеру двигателя 1. Одновременно с этим по сигналам, поступающим с выходов блоков 4 и 5, в блоке 7 формируется сигнал, пропорциональный суммарной степени понижения давления в турбине π T ∑ * = p к * / р т * . Управляющий блок 10, первоначально задавая некоторое приращение расхода форсажного топлива, формирует сигнал, пропорциональный скорости изменения расхода топлива (δGТФ), а дозирующее устройство 8 в соответствии с этим сигналом корректирует сигнал блока 6, в результате чего насос-регулятор 2 изменяет расход форсажного топлива, подаваемого в двигатель 1. В блоке 9 формируется сигнал, пропорциональный скорости изменения значения суммарной степени понижения давления в турбине ( δ π Т ∑ * ) , на основании этого сигнала и самого приращения расхода топлива ΔGтф в блоке 10 формируется сигнал на коррекцию расхода форсажного топлива в зависимости от отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G Т Ф ) .

В качестве примера, иллюстрирующего получаемый эффект, рассмотрен ТРДДФ типа АЛ-31Ф в условиях полета на высоте Н=11 км при максимальной скорости.

В таблице 1 (см. фиг. 4) для имитации влияния возможного ухудшения параметров двигателя по мере его эксплуатации представлено изменение основных параметров с “ухудшенными” на 1% значениями КПД основных узлов (КНД, КВД, ТВД и ТНД) по сравнению с «расчетным» случаем при использовании применяемого в настоящее время закона подачи топлива в форсажную камеру сгорания G Т Ф / P к * = f ( T В Х * ) . При этом следует иметь в виду, что одной из причин падения тяги двигателя является снижение степени форсирования (то есть повышение значения коэффициента избытка воздуха в форсажной камере αΣ=1,13369 до αΣ=1,15096).

В соответствии с описанием, изложенным выше, предлагаемая система подачи топлива в форсажную камеру сгорания будет увеличивать степень форсирования двигателя (увеличивать подачу топлива) до достижения максимального значения тяги.

В таблице 2 (см. фиг. 4) представлена расчетная зависимость относительной тяги рассматриваемого двигателя R ¯ от коэффициента избытка воздуха в форсажной камере αΣ в данных условиях полета без учета возможного изменения полноты сгорания топлива в форсажной камере ηф (за единицу принято значение тяги двигателя при αΣ=1,15096, соответствующей исходному закону регулирования подачи топлива в форсажную камеру сгорания.

Для учета влияния изменения полноты сгорания топлива в форсажной камере ηф на зависимость Rф=f(αΣ) следует воспользоваться результатами испытаний этого двигателя в ТБК ЦИАМ им. П.И. Баранова, которые показали, что с увеличением форсирования двигателя (т.е. уменьшением значения коэффициента избытка воздуха до αΣ≈1,05) имело место постоянное увеличение значения форсажной тяги, а при αΣ<1,05 - наблюдалось ее снижение. Если принять значение αΣ≈1,05 (см. табл. 2 жирный курсив) оптимальным значением с точки зрения максимума форсажной тяги, то можно считать, что применение предложенной системы регулирования подачи топлива в ФК позволит получить в данных условиях полета прирост тяги ΔR=2,9%.

Предложенный способ управления двигателем, заключающийся в регулировании подачи топлива в форсажную камеру на максимальных форсированных режимах по показателю ( δ π T ∑ * / δ G Т Ф ) , позволяет учитывать изменение параметров состояния двигателя и характеристик окружающей среды и обеспечивает прирост тяги.

1. Способ управления турбореактивным двухконтурным двигателем с форсажной камерой, заключающийся в том, что на форсированных режимах измеряют параметры работы двигателя и по результатам измерений регулируют расход топлива, подаваемого в форсажную камеру сгорания, отличающийся тем, что измеряют давление за компрессором ( p к * ) и давление за турбиной ( р т * ) , вычисляют перепад давления на турбине ( π T ∑ * = p к * / р т * ) и определяют скорость изменения указанного перепада ( δ π T ∑ * ) , определяют скорость изменения расхода топлива (δGТФ), подаваемого в форсажную камеру сгорания, и на максимальных форсированных режимах регулируют подачу топлива в форсажную камеру сгорания в зависимости от величины отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G T Ф ) .

2. Способ управления по п. 1, отличающийся тем, что подачу топлива в форсажную камеру сгорания регулируют, обеспечивая значение отношения скорости изменения перепада давления на турбине к скорости изменения расхода топлива ( δ π T ∑ * / δ G T Ф ) близким к нулю.