Образец для испытания на прочность при нагреве прямым пропусканием тока

Иллюстрации

Показать всеИзобретение относится к испытательной технике, в частности к высокотемпературным испытаниям на прочность, и может быть использовано при исследовании свойств наплавленного металла, обладающего высокой твердостью, на установках тепловой микроскопии. Образец выполнен в виде стержневой рабочей части и конических захватных частей из разнородных материалов, удельные сопротивления которых выбраны из соотношения ρ з/ ρ р≥1.2, где ρ з и ρ р - удельные электросопротивления захватных и рабочей частей соответственно. Длина рабочей и захватных частей выбирается из соотношения Lз/Lp=(0,5-:-1,5), а материал захватных частей - из металла с большей жаропрочностью, чем материал рабочей части образца. Технический результат: повышение точности высокотемпературных испытаний на прочность и вязкость путем создания равномерности распределения температуры по длине испытуемого образца, возможность определения характеристик жаропрочности при испытаниях наплавленного металла, возможность регулирования скорости нагрева и охлаждения образцов за счет изменения длины и захватных частей материала, снижение стоимости изготовления образцов из наплавленного металла, обладающего высокой твердостью, за счет упрощения формы испытуемого образца. 1 ил., 1 табл.

Реферат

Изобретение относится к испытательной технике, в частности к высокотемпературным испытаниям на прочность, и может быть использовано при исследовании свойств наплавленного металла, обладающего высокой твердостью на установках тепловой микроскопии.

Для изучения процессов деформации, разрушения и структурных изменений в металлах на установках тепловой микроскопии используются известные плоские образцы [1].

Практический опыт применения плоских образцов на установках тепловой микроскопии для исследования структуры и свойств наплавленного металла, обладающего высокой твердостью порядка 55-57 HRC в состоянии после наплавки, выявил ряд недостатков. Так, образцы, имеющие плоскую форму сечением 9 мм2 при длине рабочей части 46 мм, необходимо вырезать из наплавленного слоя абразивной или электроэрозионной резкой вдоль образующей цилиндра из наплавленного металла. Затем механической обработкой образцам придается необходимая форма. Процесс изготовления плоских образцов рекомендуемой формы длителен и трудоемок и не гарантирует попадание исследуемой зоны наплавленного металла в рабочую часть образца. На установках температурной микроскопии в дальнейшем имитируется термодеформационный цикл наплавки. Образцы при этом нагреваются в вакууме до 1200°С прямым пропусканием тока. При таком способе нагрева не обеспечивается требуемая равномерность нагрева рабочей части образца из-за значительного теплоотвода тепла в захватные части образца, что отрицательно сказывается на точности измерения усилий и напряжений.

Известен, выбранный в качестве прототипа [2] образец для испытаний на прочность при нагреве прямым пропусканием тока, выполненный в виде стержневой рабочей части и захватных частей, с целью повышения точности путем создания равномерности распределение температуры, рабочая и захватные части выполнены из разнородных материалов, удельные сопротивления которых выбирают из соотношения Рз/Рр≥1,2 где pз и pp - удельные электросопротивления захватных и рабочей частей соответственно, а захватные части выполнены коническими.

Использование данных образцов для исследования свойств наплавленного металла на установках тепловой микроскопии выявил их недостатки:

- неравномерность распределения температуры по длине испытуемого образца;

- недостаточная точность высокотемпературных испытаний на прочность и вязкость;

- невозможность определения характеристик жаропрочности при выборе материала захватных частей только с учетом их удельного сопротивления;

- невозможность регулирования скорости нагрева и охлаждения образцов за счет изменения длины и материала захватных частей;

- высокая стоимость изготовления образцов из наплавленного металла, обладающего высокой твердостью.

Техническими результатами изобретения являются:

- повышение точности высокотемпературных испытаний на прочность и вязкость путем создания равномерности распределения температуры по длине испытуемого образца;

- возможность определения характеристик жаропрочности при испытаниях наплавленного металла;

- возможность регулирования скорости нагрева и охлаждения образцов за счет изменения длины и материала захватных частей;

- снижение стоимости изготовления образцов из наплавленного металла, обладающего высокой твердостью за счет упрощения формы испытуемого образца.

Для этого в образце для испытаний на прочность при нагреве прямым пропусканием тока, выполненном в виде стержневой рабочей части и конических захватных частей из разнородных материалов, удельные сопротивления которых выбраны из соотношения рз/рр≥1.2 где рз и рp - удельные электросопротивления захватных и рабочей частей соответственно, согласно изобретению, длина рабочей и захватных частей выбирается из соотношения Lз/Lp=(0,5-:-1,5), а материал захватных частей - из металла с большей жаропрочностью, чем материал рабочей части образца (из соотношения жаропрочность металла захватных частей к жаропрочности рабочего металла больше 1).

Заявляемые пределы длины захватных частей и рабочей части образца, а также материал захватных частей подобраны эмпирическим путем, исходя из условий обеспечения равномерности нагрева по длине образца, обеспечения требуемой скорости нагрева и охлаждения исследуемого металла, а также с учетом их жаропрочности.

На чертеже представлен биметаллический сварной образец.

Образец выполнен в виде стержневой рабочей части 1 и конических захватных частей 2 из разнородных материалов.

Длина рабочей и захватных частей предлагаемого образца выбирается из соотношения Lз/Lp=(0,5-:-1,5), что обеспечивает требуемую равномерность нагрева по длине образца, скорость нагрева и охлаждения исследуемого металла. При этом короткие захватные части (Lз/Lp<0,5) не обеспечивают требуемую равномерность нагрева по длине образца и снижают скорость нагрева и охлаждения. Более длинные захватные части (Lз/Lp>1,5) приводят к перегреву исследуемого образца и высокой скорости нагрева и охлаждения, так как при протекании тока одинаковой плотности по образцу, имеющему разную длину рабочей и захватных частей происходит увеличение тепловыделения на захватных частях, имеющих большую длину и наоборот. Размеры рабочего участка и материал захватных частей выбирают, исходя из условия отсутствия перепада температуры по длине стержня.

При выборе материала захватных частей только с учетом удельного сопротивления, например, при изготовлении их из титановых сплавов с удельным сопротивлением 140-150 мк Ом. см, но обладающих меньшей жаропрочностью, чем исследуемые быстрорежущие стали высокой твердости, разрушение происходит по захватным частям, что не позволяет исследовать прочностные характеристики испытуемого металла.

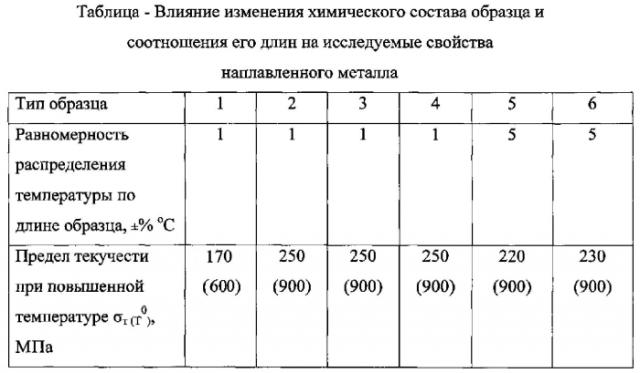

По описанной выше методике проводили исследования теплостойкого металла высокой твердости. Заготовки для образцов для исследований получили плазменной наплавкой порошковой проволокой ПП-9Х4В18Ю, обеспечивающей состав наплавленного металла типа стали Ρ18. Твердость наплавленного металла после наплавки 55-57 HRC, после отпуска 62-65 HRC. Из наплавленного металла изготавливали образцы для высокотемпературных исследований, рекомендуемые для установок типа ИМАШ согласно прототипа, и образцы, изготовленные по предлагаемой схеме. Рабочие стержни изготавливали из исследуемого материала сечением 3×3 мм, с различной длиной 10, 15 и 20 мм, при общей длине образца 74 мм. Захваты длиной 10 и 15 мм изготавливали из сплава повышенной жаропрочности ХН60 ВТ, имеющего удельное электросопротивление при 20°С 120 мк Ом см. и титанового сплава ВТ6 с удельным электросопротивлением при 20°С 160 мк Ом см. (прототип). Стержни и захваты соединяли контактной сваркой сопротивлением. К образцам для контроля температуры и ее распределением приваривали термопары. По длине образцов контролировали температуру, При этом оценивали перепад температуры по длине образцов на участке 15 мм, что соответствовало длине стержня из исследуемого образца. Затем образцы нагревали до температуры 873 и 1273 К (600 и 1000°С) и определили предел текучести при повышенной температуре σт (Т°), МПа. В процессе испытаний контролировали также удлинение рабочей части по величине перемещения захватов. Образцы доводили до разрушения.

Результаты сравнительных испытаний показали, что в исследуемой зоне сварного образца обеспечивается равномерный нагрев по всей длине рабочей части в пределах 1°С, что повышает точность измерения предела текучести при повышенной температуре σт (Т°), МПа. При использовании захватных частей из титанового сплава, имеющего σт (Т°), МПа=170(600) определение соответствующих характеристик исследуемого быстрорежущего наплавленного металла с σт (Т°), МПа=340(1000) оказалось невозможным из-за преждевременного разрушения захватных частей. Использование захватных частей из сплава повышенной жаропрочности ХН60ВТ, имеющего предел текучести при повышенной температуре σт (Т°), МПа=250 (900) позволяет исследовать характеристики наплавленного металла до более высоких температур (900°С), чем при применении захватных частей из титанового сплава (600°С).

Исследовались 6 вариантов конструкции образцов 1 - прототип с захватами из титанового сплава ВТ6; 2 - образец с захватами из жаропрочного сплава ХН60ВТ и нижним пределом заявляемого соотношения длин захватных и рабочей части образца; 3 - образец с захватами из жаропрочного сплава ХН60ВТ и средним соотношением длин захватных и рабочей части образца; 4 - образец с захватами из жаропрочного сплава ХН60ВТ и верхним пределом заявляемого соотношения длин захватных и рабочей части образца; 5 - нижнее заграничное соотношение; 6 - верхнее заграничное соотношение.

Влияние изменения химического состава образца и соотношения его длин на исследуемые свойства наплавленного металла приведено в таблице.

Использование заявляемой конструкции образца по сравнению с базовой конструкцией (прототип) позволяет:

1. Повысить точность высокотемпературных испытаний на прочность и вязкость путем создания равномерности распределения температуры по длине испытуемого образца;

2. Позволяет определить характеристики жаропрочности при испытаниях наплавленного металла;

3. Позволяет регулировать скорости нагрева и охлаждения образцов за счет изменения длины и материала захватных частей;

4. Снижает стоимость изготовления образцов из наплавленного металла, обладающего высокой твердостью за счет упрощения формы испытуемого образца.

Список источников информации

1. Герасимова Л.П. Контроль качества сварных и паяных соединений: справочное издание / Л.П. Герасимова. - М.: Интермет Инжиниринг, 2007. - с.311.

2. А.С. №1670491. кл. G01N 3/18 Образец для испытаний на прочность при нагреве прямым пропусканием тока / Н.Н. Малушин, А.М. Росс, Н.С. Зубков. - опубл. 15.08.91. Бюл. №30.

Образец для испытаний на прочность при нагреве прямым пропусканием тока, выполненный в виде стержневой рабочей части и конических захватных частей из разнородных материалов, удельные сопротивления которых выбраны из соотношения ρ з/ ρ р≥1.2, где ρ з и ρ р - удельные электросопротивления захватных и рабочей частей соответственно, отличающийся тем, что длина рабочей и захватных частей выбирается из соотношения Lз/Lp=(0,5-:-1,5), а материал захватных частей - из металла с большей жаропрочностью, чем материал рабочей части образца (из соотношения жаропрочность металла захватных частей к жаропрочности рабочего металла больше 1).