Подъёмный кран, в частности мостовой или козловый кран, с крановой балкой

Иллюстрации

Показать всеИзобретение относится к подъемному крану, в частности к мостовому или козловому крану. Подъемный кран содержит не менее чем одну горизонтальную крановую балку решетчатой конструкции, содержащей множество элементов жесткости, связывающих верхний и нижний пояса крановой балки, на которой установлена с возможностью перемещения крановая тележка, несущая грузоподъемный механизм. Наклонные элементы жесткости выполнены в виде плоских пластин. Каждый из плоских наклонных элементов жесткости имеет основную плоскую поверхность, направленную поперек продольного направления крановой балки, имеет удлиненную форму и по крайней мере на части своей длины имеет не менее одной боковой полки. Ширина наклонных элементов превышает половину ширины крановой балки. Достигается усовершенствование конструкции крановой балки крана. 37 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к подъемному крану, в частности к мостовому или козловому крану, с не менее чем одной горизонтальной крановой балкой решетчатой конструкции, содержащей множество элементов жесткости, на которой установлена с возможностью перемещения крановая тележка, несущая грузоподъемный механизм, при этом по крайней мере часть указанных элементов жесткости выполнены в виде плоских пластин.

В описании к патенту Германии №260030 раскрыт козловый кран со сдвоенной крановой балкой. Кран содержит две горизонтальные крановые балки и две вертикальные опорные балки, составляющие единую раму крана. Крановые балки параллельны между собой и расположены на некотором расстоянии друг от друга. Нижние концы опорных балок установлены на ходовых механизмах, посредством которых подъемный кран имеет возможность перемещаться в направлении, поперечном направлению крановых балок. На крановых балках с возможностью перемещения по ним установлена крановая тележка с грузоподъемной лебедкой. Трос лебедки проходит между указанными крановыми балками. Эти балки имеют решетчатую конструкцию и каждая из балок имеет верхний пояс и нижний пояс. Оба пояса параллельны между собой и направлены вдоль крановых балок. Верхний и нижний пояса связаны между собой посредством вертикальных стержней и наклонных стержней. Обе крановые балки на концах соединены между собой поперечными элементами и стоками, образующими жесткую раму. Упомянутые вертикальные и наклонные стержни установлены по всей длине обеих крановых балок между верхними и нижними поясами, образуя решетчатую конструкцию балок.

В германском патенте 1971794 U описан мостовой кран с двумя горизонтальными крановыми балками. Балки соединены между собой посредством оголовников, установленных на концах каждой из крановых балок с возможностью поперечного перемещения относительно крановых балок. Обе фановые балки имеют решетчатую конструкцию, плоские верхние пояса, круглые штанги в качестве нижних поясов и стержнеобразные элементы жесткости.

Описание германского патента №3109834 С2 на изобретение относится к башенному крану с решетчатой стрелой. Четырехугольная башня крана образована четырьмя вертикальными уголками, связанными между собой элементами жесткости, которые приварены к уголкам с помощью треугольных косынок. Часть элементов жесткости или все элементы жесткости имеют загибы в виде полок для увеличения жесткости.

Также в германском патенте №1759120 описана крановая балка с верхним и нижним поясами, связанными между собой решетчатой конструкцией и пластинами. Пластины имеют форму трапеций и загнутые края. В них также выполнены по два отверстия для уменьшения веса.

В другом германском патенте №1907455 описана решетчатая крановая балка, у которой верхний и нижний пояса связаны между собой элементами жесткости, изготовленными зигзагообразными в виде одной цельной детали.

В патенте США №4621475 уже была описана решетчатая конструкция крановой балки с элементами жесткости в виде вертикальных плоских пластин с боковыми полочками. Плоские концы элементов жесткости приварены к верхнему и нижнему поясам крановой балки.

В американской патентной заявке №2005/0055951 А1 описана еще одна решетчатая крановая балка, чьи элементы жесткости, установленные между верхним и нижним поясами балки, имеют поперечное сечение переменного профиля от конца к середине.

В германском патенте №1095486 описана крановая балка решетчатой конструкции с Т-образными элементами жесткости.

Китайский патент №201932820 U на полезную модель и корейская патентная заявка №20110020286 А описывают крановые балки коробчатой конструкции.

Целью изобретения является создание мостового или козлового крана с усовершенствованной крановой балкой.

Эта цель достигается за счет того, что у подъемного крана, в частности мостового или козлового крана, содержащего не менее одной крановой балки, расположенной горизонтально и имеющей решетчатую конструкцию со множеством наклонных элементов жесткости, на которой с возможностью перемещения установлена крановая тележка с грузоподъемным механизмом, причем по крайней мере часть наклонных элементов жесткости выполнены в виде плоских пластин,каждый из плоских наклонных элементов жесткости имеет основную плоскую поверхность, направленную поперек продольного направления крановой балки, имеет удлиненную форму и, по крайней мере, на части своей длины имеет не менее одной боковой полки, при этом наклонные элементы жесткости имеют противоположные концы, до которых не доходят указанные боковые полки, имеющие длину в пределах 40%…70% от общей длины наклонного элемента жесткости.

Признак "поперек продольного направления" понимается так, что, если смотреть вдоль длины крановой балки, то основная плоская поверхность наклонного элемента жесткости в ширину направлена от правой стороны крановой балки к левой ее стороне. При этом прочность на изгиб плоских пластин, которыми являются наклонные элементы жесткости, а значит и крановой балки, оптимизируется. Наклонные элементы жесткости в такой решетчатой конструкции отличаются от вертикальных элементов жесткости в виде стержней. Пластинчатые элементы воспринимают нагрузки вдоль вертикальной оси по всей ширине своей поверхности. Поэтому они могут быть довольно тонкими по сравнению со стержнями.

В отличие от известных крановых балок коробчатой конструкции крановая балка по изобретению имеет более низкую стоимость изготовления и уменьшенный ассортимент деталей. Далее, крановая балка решетчатой конструкции по изобретению имеет значительно меньший вес при повышенной прочности. Кроме того, для крановой балки по изобретению плоские элементы жесткости можно подбирать по толщине, чего нельзя сделать для стержней. При этом можно получать П-, L- или Т-образные профили в зависимости от размеров крановой балки и ожидаемых нагрузок на нее.

У крановых балок, изготовленных в соответствии с изобретением, риск разрушения отдельных частей под действием изгибающих сил может быть существенно уменьшен благодаря применению пластинообразных элементов жесткости.

Предпочтительнее, чтобы ширина наклонных элементов превышала половину ширины крановой балки.

Изготовление крановой балки удешевляется до определенной степени за счет того, что плоские элементы жесткости можно вырезать лазером из листовой стали.

В идеальной решетчатой конструкции крановой балки со стержнеобразными связями между верхним и нижним поясами балки компенсируются только нагрузки на растяжение и на сжатие. В реальной решетчатой конструкции крановой балки по изобретению пластины, связывающие указанные пояса описанным образом позволяют минимизировать возникающие пики напряжений на изгиб, распределяя их по всей ширине свой поверхности. Указанные пластины увеличивают сопротивление усталости конструкции и продлевают срок ее эксплуатации. Кроме того, проблемы прочности при использовании стержнеобразных элементов жесткости также возникают из-за того, что их оси центров тяжести не совпадают и возникают вторичные напряжения изгиба, которые приходится компенсировать дополнительными косынками.

Благодаря форме наклонных элементов жесткости по изобретению в виде пластин с боковыми полками удается избежать такого недостатка косынок как повышенный риск их поперечного изгибания в местах приваривания к верхнему и нижнему поясам. Вместо жесткой в продольном направлении, но относительно «слабой» в поперечном направлении конструкции изобретение позволяет получить упругое «соединение пластин» мембранного типа. Такие соединения позволяют компенсировать поперечные или диагональные изгибающие моменты сил. Соединение мембранного типа не требует дополнительных конструкционных усилений и продлевает срок службы крановой балки.

Предлагаемая конструкция крановой балки мостового крана позволяет довольно просто изменять ее длину для подгонки под различные расстояния между стенами цеха при перемене места.

В отличие от известных крановых балок, для которых стержнеобразные элементы жесткости изготавливают методом проката, для крановых балок по изобретению пластинообразные элементы жесткости можно получить менее трудоемким и дорогим способом вырезания их лазерным лучом из листовой стали.

Конструкция крановой балки еще более упрощается, если наклонные элементы жесткости имеют L-, Π- или Z-образное поперечное сечение участка с боковыми полками. Указанные профили поперечного сечения эффективны при высоких нагрузках на изгиб на плоские наклонные элементы.

Также предпочтительнее, чтобы на боковых кромках каждого наклонного элемента жесткости были выполнены верхняя и нижняя дугообразные выемки, а в нижней его части - центральная выемка. Благодаря этому после приваривания верхних и нижних боковых кромок наклонного элемента жесткости к соответственно верхнему и нижнему поясам крановой балки оптимизируется распределение силовых нагрузок на этот элемент жесткости, снижая нагрузки на сварные швы. Кроме того, при использовании подъемного крана вне помещения, например козлового крана, нижние центральные выемки позволяют стекать дождевой воде и не скапливаться в крановой балке.

Простота создания решетчатой конструкции крановой балки достигается, в частности, тем, что боковые полки элементов жесткости имеют длину от верхней боковой выемки до нижней боковой выемки.

Удобство изготовления мостового или козлового крана, в частности, достигается тем, что крановая балка содержит, по крайней мере, один продольный верхний пояс и один продольный нижний пояс, параллельный верхнему поясу и при этом оба пояса связаны между собой множеством наклонных элементов жесткости, установленных по все длине крановой балки.

Эффективное снижение риска продольного изгиба верхнего и нижнего поясов крановой балки достигается, если указанные пояса дополнительно связать между собой множеством вертикальных элементов жесткости, установленных вдоль крановой балки.

Это преимущество усиливается, если вертикальные элементы жесткости установлены между двумя соседними наклонными элементами жесткости и при этом угол между вертикальным и наклонным элементами жесткости выдержан одинаковым во всех случаях.

Увеличения грузоподъемности мостового или козлового крана или их крановой балки можно достигнуть, если вертикальные элементы жесткости выполнить в виде пластин наподобие наклонных элементов жесткости.

Предпочтительнее, чтобы подъемный кран имел две параллельные между собой крановые балки, отстоящие одна от другой на некотором расстоянии.

Для снижения расходов на изготовление крановой балки предпочтительнее, чтобы выполненные в виде пластин наклонные и вертикальные элементы жесткости были закреплены на верхнем и нижнем поясах электросварочными швами, причем сварочные швы были бы проложены только на боковых сторонах соответствующих плоских поверхностей элементов жесткости, расположенных ниже боковых полок.

Для минимизирования расходов на изготовление крановой балки предпочтительнее, чтобы верхний и нижний пояса имели боковые вертикальные полки, к внутренним сторонам которых приварены наклонные и вертикальные элементы жесткости.

Два примера воплощения изобретения описаны ниже со ссылками на чертежи, на которых:

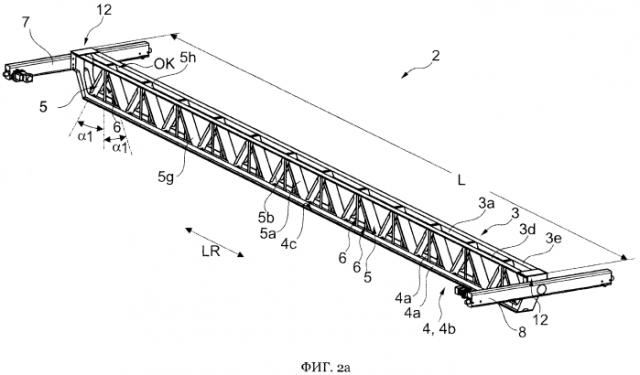

на Фиг. 1а показан мостовой кран с одинарной крановой балкой,

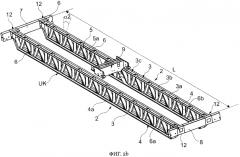

на Фиг. 1b - мостовой кран с двойной крановой балкой,

на Фиг. 2а - одинарная крановая балка Фиг. 1а в аксонометрии

на Фиг. 2b - двойная крановая балка Фиг. 1b в аксонометрии,

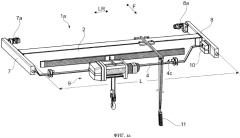

на Фиг. 3 - поперечное сечение одинарной крановой балки Фиг. 2а,

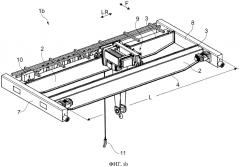

на Фиг. 4а - вид сбоку адаптера крановой балки и

на Фиг. 4b - вид адаптера с торца.

Все пояснения, относящиеся к мостовому крану, также относятся и к козловому крану.

На Фиг. 1а изображен стандартный мостовой кран 1а с одинарной крановой балкой. Мостовой кран 1а содержит горизонтальную крановую балку 2 коробчатой конструкции длиной L, ориентированной в направлении LR. На противоположных концах крановой балки 2 закреплены первый и второй ходовые механизмы 7, 8, вследствие чего мостовой кран 1а в плане имеет вид двутавра. Благодаря ходовым механизмам 7, 8 мостовой кран 1а имеет возможность перемещения по рельсам (не показаны) по горизонтали в направлении F, перпендикулярном направлению LR. Рельсы, как правило, расположены над землей на соответствующей опорной конструкции или закреплены на двух противоположных стенах цеха. Для приведения в движение мостового крана 1а или крановой балки 2 первый ходовой механизм 7 снабжен первым приводным электромотором 7а, а второй ходовой механизм 8 - вторым приводным электромотором 8а. На крановой балке 2 установлена крановая тележка 9, несущая грузоподъемное устройство, например лебедку. Крановая тележка 9 имеет возможность перемещения с помощью своего ходового механизма (не показан) в направлении LR поперек направлению F. Для перемещения крановой тележки 9 крановая балка 2 снабжена нижним поясом 4, идущим вдоль крановой балки 2 и имеющим поверхность качения 4 с. Первый мостовой кран 1а также содержит контроллер 10 и электрически связанный с ним пульт управления 11, посредством которого можно управлять мостовым краном 1а или электромоторами 7а, 8а, крановой тележкой 9 с лебедкой. Всеми этими механизмами через этот пульт можно управлять по отдельности.

На Фиг. 1b показан стандартный мостовой кран 1b с двойной крановой балкой 2. На торцах балок 2 закреплено по одному ходовому механизму 7, 8. Второй мостовой кран 1b также снабжен крановой тележкой 9, несущей грузоподъемный механизм, например лебедку. Но в этом случае тележка 9 установлена на верхнем поясе 3, имеющемся на каждой из двух крановых балок 2. Тележка 9 имеет возможность перемещения в направлении LR. При этом тросы упомянутой лебедки расположены в пространстве между крановыми балками 2.

Для напоминания, все сказанное по отношению к первому мостовому крану 1а применимо соответственно к второму мостовому крану 1b.

На Фиг. 2а показана в аксонометрии одинарная крановая балка 2 по изобретению мостового крана 1а, имеющая не коробчатую, а решетчатую структуру.

Крановая балка 2 содержит верхний пояс 3, нижний пояс 4, наклонные элементы жесткости 5 и вертикальные элементы жесткости 6. Верхний пояс 3 и нижний пояс 4 тянутся параллельно друг другу на определенном расстоянии друг от друга в направлении LR от ходового механизма 7 к ходовому механизму 8. Верхний пояс 3 составлен из первого и второго уголков 3d, 3е, расположенных горизонтально на некотором расстоянии друг от друга.

Нижний пояс 4 образован полосой 4b с двумя вертикальными полками 4а и имеет близкий к П-образному профиль поперечного сечения. При этом вертикальные полки 4а отстоят на определенном расстоянии от краев полосы 4b (см. также Фиг. 3) с образованием плоских поверхностей качения 4 с для ходовых механизмов (не показаны) крановой тележки 9. Ширина В крановой балки 2 определена расстоянием между внешними краями полок уголков 3d, 3е или шириной полосы 4b.

Верхний и нижний пояса 3 и 4 связаны между собой множеством наклонных элементов жесткости 5 в виде плоских прямоугольных пластин, основные плоскости которых обозначены позицией 5а, и вертикальных элементов жесткости 6 в виде стержней (в одном из вариантов воплощения изобретения). При этом боковые кромки пластин 5 загнуты под углом с образованием боковых полок 5b для увеличения жесткости.

Описанная решетчатая крановая балка 2 снабжена на каждом из двух своих концов адаптером 12. Указанные адаптеры 12 связаны с верхним и нижним поясами 3, 4 и образуют вместе с ними прочную раму. Поскольку нижний пояс 4 короче верхнего пояса 3, каждый адаптер 12 имеет диагональную укосину, вследствие чего упомянутая рама обретает форму трапеции. Каждый из адаптеров 12 в верхней части в районе верхнего пояса 3 на торце имеет торцевую соединительную пластину 12а для прикрепления ходовых механизмов 7, 8 к крановой балке 2.

В непосредственной близости от нижнего конца укосины адаптера 12 к нижнему поясу 4 прикреплен своим нижним концом первый наклонный элемент жесткости 5, направленный под углом α1 к верхнему поясу 3, к которому прикреплен своим верхним концом в верхней узловой точке ОК. К этой же точке ОК подходит верхний конец вертикального элемента жесткости 6. Угол α1 между наклонным и вертикальным элементами жесткости 5 и 6 равен 35°…55°, предпочтительнее -45°. К этой же верхней узловой точке ОК подходит верхний конец следующего наклонного элемента жесткости 5, направленного к нижнему поясу 4 под тем же углом α1. И так эта конструкция повторяется до второго конца крановой балки 2. При этом число наклонных элементов жесткости 5 всегда четное, при котором последний элемент жесткости 5 закреплен нижним концом на нижнем поясе 4. Величину угла α1 рассчитывают до начала сборки крановой балки 2 в зависимости от ее длины L. Для этого используют четное число наклонных элементов жесткости 5 одинаковой длины, расположенных под одинаковыми углами наклона α1. При этом каждая узловая точка ОК дополнительно укреплена вертикальным элементом жесткости 6, связанным с нижним поясом 4. Поскольку нижний пояс 4 одновременно является и направляющей, содержащей поверхность качения 4с, такая конструкция укрепляет нижний пояс 4 и предотвращает его изгибание.

Наклонные элементы жесткости 5 расположены в крановой балке 2 таким образом, что их основные плоскости 5а лежат в плоскости поперечной продольному направлению LR крановой балки 2. При этом нижние концы 5g наклонных элементов жесткости 5 находятся между вертикальными полками 4а нижнего пояса 4, а верхние концы 5h - между вертикально направленными полками 3а уголков 3d, 3е верхнего пояса 3 и приварены к ним (см. Фиг. 3). Между вертикальными полками 4а нижнего пояса 4 и вертикальными полками 3а уголков 3d, 3е также находятся соответственно верхние и нижние концы стержнеобразных вертикальных элементов жесткости 6, которые также приварены к указанным полкам, как то показано на Фиг. 3.

На Фиг. 2а показано, что каждый вертикальный элемент жесткости 6 установлен между двумя наклонными элементами жесткости 5. Верхние концы элементов жесткости 5 и 6 сходятся в верхней узловой точке ОК на верхнем поясе 3 под одинаковым углом α1. Поэтому благодаря четному числу сгруппированных в пары наклонных элементов жесткости 5, крайние из указанных элементов 5 наклонно опускаются на нижний пояс 4 крановой балки 2.

Благодаря наличию адаптеров 12 имеется возможность точно отрегулировать длину L крановой балки 2 (см. также Фиг. 4) путем продольного перемещения адаптеров 12 в направлении LR по верхнему поясу 3 и последующего приваривания их к крановой балке 2 в окончательном положении.

На Фиг. 2b представлен вид в аксонометрии двух крановых балок 2 по изобретению для мостового крана 1b Фигуры 1b с двойной крановой балкой. Длина обеих крановых балок 2 отрегулирована на требуемую величину L с помощью адаптеров 12 (см. также Фиг. 4). Обе крановые балки 2 расположены на некотором расстоянии друг от друга и параллельны между собой. Через адаптеры 12 к балкам 2 прикреплены ходовые механизмы 7, 8.

Решетчатая конструкция обеих крановых балок 2 второго мостового крана 1b также включает нижний пояс 4 и верхний пояс 3, который длиннее пояса 4. Верхний пояс 3 каждой из крановых балок 2 имеет верхнюю горизонтальную плоскую полку 3b с направленными вертикально вниз боковыми полками 3а, т.е. верхний пояс 3 имеет П-образный профиль поперечного сечения.

Верхний пояс 3 каждой из балок 2 связан с нижним поясом 4 множеством наклонных элементов жесткости 5 в виде пластин и множеством вертикальных элементов жесткости 6, которые во втором варианте воплощения изобретения также выполнены в виде пластин подобных элементам 5. Поэтому между двумя соседними наклонными элементами жесткости 5 вместо двух стержнеобразных элементов 6 установлен один элемент-пластина 6, основная плоскость которого 6а расположена поперек продольному направлению LR крановой балки 2. Каждый элемент жесткости 6 имеет боковые полки 6b, направленные вдоль линии LR. Плоские вертикальные элементы жесткости 6 также могут быть расположены таким образом, что их боковые полки 6b направлены продольно длине крановой балки 2 в сторону одного или другого ее конца.

Однако,крановые балки 2 первого мостового крана 1а могут быть снабжены плоскими вертикальными элементами жесткости 6 согласно второму варианту воплощения изобретения.

Элементы жесткости 5 идентичны для обеих крановых балок 2 второго мостового крана 1b, т.е. они имею такую же форму, что и для первого мостового крана 1а Фигуры 1а при зеркально симметричном взаиморасположении вдоль оси LA.

На Фиг. 2b видно, что крановая тележка 9 с лебедкой (не показана) установлена не на нижних поясах 4 крановых балок 2, а на их верхних поясах 3. При этом на каждом из поясов 3 создана поверхность качения 3с, предпочтительнее по центральной части пояса 3. Благодаря этому крановая тележка 9 имеет возможность перемещения по обеим крановым балкам 2, как показано на Фиг. 1b, в направлении LR между ходовыми механизмами 7, 8 второго мостового крана 1b.

На Фиг. 2b показано, что наклонные элементы жесткости 5 также расположены на манер элементов жесткости 5 крановой балки 2 на Фиг. 2а, создавая подобие остроконечных крыш. Однако, во втором случае вертикальные элементы жесткости 6 выполнены в виде пластин и размещены между нижними концами наклонных элементов 5 в нижней узловой точке UK на нижних поясах 4. При этом между каждым вертикальным элементом жесткости 6 и наклонным элементом жесткости 5 выдержан второй угол α2 одинаковой величины для всех случаев, предпочтительнее в пределах от 35° до 55°, при оптимальной величине 45°. Благодаря такому расположению наклонных элементов жесткости 5, крайние из них в любом конце крановой балки 2 направлены вниз и опираются на нижний пояс 4. Но, в противоположность крановой балке 2 на Фиг. 2а, в эту же точку опущен и крайний вертикальный элемент жесткости 6, расположенный после последнего наклонного элемента жесткости 5.

На Фиг. 3 показано поперечное сечение крановой балки 2 Фигуры 2а. Хорошо видна форма наклонного элемента жесткости 5, которая, в основном, повторяет форму вертикального элемента жесткости 6 в виде пластины по второму варианту воплощения изобретения, но отличается от него размерами. Разумеется, все сказанное в отношении крановой балки Фигуры 3 относится и к крановой балке 2 Фигуры 2b. В целях упрощения описан только наклонный элемент жесткости 5; его позиции 5а…5h соответствуют позициям 6а…6h вертикального элемента жесткости 6.

Наклонный элемент жесткости 5, показанный на Фиг. 3, имеет основную поверхность 5а. Ее продольная ось LA проходит по середине ширины В. При этом элемент 5 расположен поперек крановой балки 2, протянувшейся в направлении LR, и его ширина всегда больше половины ширины В крановой балки 2, если измерять по внутренним расстояниям между боковыми полками 3а или 4а. Наклонные элементы жесткости 5 изготовлены из листов стали, предпочтительнее вырезаны из них лучом лазера. Далее, каждый наклонный элемент жесткости 5 имеет конец 5g и конец 5h. В частности, на конце 5g в основной плоскости 5а выполнена выемка 5е в виде трапеции с образованием двух ножек 5f. Кромки выемки 5е расположены по обе стороны центральной продольной оси LA и являются зеркальным отражением друг друга. Наклонные элементы жесткости 5 своими концами 5g вставлены между боковыми полками 4а нижнего пояса 4. При этом боковые полки 5b не доходят до ножек 5f и отделены от них боковыми выемками 5с, расположенными выше верхней кромки выемки 5е. Ножки 5f своими боковыми кромками прилегают к внутренней стороне боковых полок 4а нижнего пояса 4 и приварены электросваркой к ним. На Фиг. 3 также видно, что боковые полки 5b не доходят до верхней кромки каждой из вертикальных полок 3а верхнего пояса 3, образованного горизонтальными полками 3d, 3е уголков, из-за боковых выемок 5d, выполненных по бокам основной плоскости 5а, при этом верхний конец 5h наклонного элемента жесткости 5 расположен между указанными полками 3а и приварен к ним электросваркой.

Вертикальные полки 3а, 4а необязательно отстоят друг от друга на равное расстояние. Тогда концы 5g, 5h имеют разную ширину для того, чтобы их боковые кромки входили в контакт с внутренними поверхностями боковых полок 3а, 4а с возможностью быть приваренными к ним. Упомянутые выемки 5с и 5d доходят до верхних кромок боковых полок 4а и 3а соответственно и служат для снижения нагрузки на сварочный шов S, а в частности - на конечный/начальный участок этого шва. Выемки 5с, 5d выполнены предпочтительно в виде дуг окружностей.

Наклонный элемент жесткости 5 в промежутке между выемками 5с и 5d имеет боковые полки 5b, направленные под прямым углом к плоскости 5а и параллельные друг другу. Боковые полки 5b сообщают наклонному элементу жесткости 5 профиль поперечного сечения близкий к П-образному. Разумеется, боковые полки могут быть отогнуты в противоположные стороны, образуя профиль поперечного сечения наклонного элемента жесткости близкий к Z-образному. Кроме того, наклонный элемент жесткости 5 может иметь одну боковую полку 5b с L-образным профилем поперечного сечения элемента 5 или вообще не иметь боковых полок 5b. Расстояние между боковыми полками 5b несколько больше расстояния между полками 3а или 4а, поэтому к боковым полкам 3а, 4а приварены только концевые участки наклонного элемента жесткости 5.

В одном из вариантов воплощения изобретения общая длина наклонного элемента жесткости 5 составляет 890 мм. При этом он своими конечными частями 5g, 5h на 80 мм вставлен между полками 3а, 4а соответственно верхнего пояса 3 и нижнего пояса 4 и приварен по всей этой длине. После этого до боковых полок 5b остается еще 100 мм. Значит, длина каждой боковой полки 5b равна 530 мм. Как правило, длина приваренных к полкам боковин составляет 5…15% от общей длины элемента жесткости 5, а боковых полок 5b - 40…70%.

На Фиг. 4а показан вид сбоку одного из двух адаптеров 12, установленных на концах крановой балки 2 решетчатой конструкции с верхними поясами 3d, 3е (см. кран 1а). Показан и наклонный элемент жесткости 5, расположенный под углом α1 к стержнеобразному вертикальному элементу жесткости 6.

На Фиг. 4а также видна трапециевидная боковая полка 5b наклонного элемента жесткости 5, направленная под прямым углом к основной поверхности 5а. Боковая полка 5b не доходит до боковых полок 3а, 4а верхнего и нижнего поясов 3, 4 крановой балки 2.

Для регулировки длины L крановой балки устанавливают на указанных верхнем поясе 3 и нижнем поясе 4 установлен адаптер 12, который отрегулирован в продольном направлении LR и приварен к поясам 3 и 4. Величина люфта в направлении LR для каждого из адаптеров 12 составляет +/- 5 мм. Крановая балка 2 до установки адаптеров 12 уже имеет длину близкую к L и для достижения абсолютно точной длины балки 2 адаптеры имеют возможность перемещения по верхним направляющим 3d, 3е и по нижнему поясу 4 перед тем, как быть приваренными.

Показанный на Фиг. 4а конец крановой балки 2 имеет решетчатую конструкцию, при которой две верхних направляющих 3d, 3е верхнего пояса 3 связаны с нижним поясом 4, образуя жесткую раму. Адаптер 12 содержит две одинаковые боковые стенки 12е, расположенные параллельно направлению LR и связанные с боковыми полками 3а, 4а, что усиливает жесткость балки 2. Указанные боковые стенки 12е параллельны друг другу и отстоят друг от друга на некотором расстоянии.

Каждая боковая стенка 12е имеет головную часть 12f, выполненную в виде плоской прямоугольной пластины с углами Е1…Е4. На верхних горизонтальных кромках головной части 12f лежит приваренная к ним горизонтальная прямоугольная пластина 12b. К вертикальным кромкам головной части 12f приварена плоская прямоугольная соединительная пластина 12а, соединяющая углы Е1 с углами Е3. Обе названные пластины: верхняя горизонтальная 12b и вертикальная соединительная 12а, расположены под прямым углом друг к другу и сходятся в углах Е1. В области четвертого угла Е4, расположенного диагонально к углу Е1, боковая стенка 12е переходит в укосину 12g, проходящую вниз по диагонали, проведенной из угла Е1 в угол Е4, или просто наклонно. Укосины 12g плоские и плотно прилегают к боковым полкам 3а, 4а верхнего пояса 3 и нижнего пояса 4 соответственно.

Такие укосины 12g позволяют связать в крановой балке 2 нижний пояс 4 с верхним поясом 3, который длиннее пояса 4. При этом размеры боковых стенок 12е, в частности головных частей 12f и укосин 12g, подбирают в зависимости от расстояния между верхним поясом 3 и нижним поясом 4 так, чтобы нижняя часть укосины 12g прилегла снаружи к боковой полке 4а с возможностью последующего сваривания их вместе. В отличие от боковых полок 3а, 4а Фигуры 3, боковые полки 3а и 4а на Фиг. 4а не лежат в одной плоскости: расстояние между полками 3а больше, чем между полками 4а. Это позволяет удобнее совместить нижние концы укосины 12g и наклонных элементов жесткости 5 в местах их контакта с нижней боковой полкой 4а по разные стороны этой полки.

Но возможно и такое взаиморасположение полок 3а, 4а, какое показано на Фиг. 3. В этом случае нижние концы укосин 12g вставлены между внутренними поверхностями боковых полок 4а. Соответственно, боковые стенки 12е адаптера вставлены своими наружными сторонами между внутренними сторонами полок 3а верхнего пояса 3.

Возможен также вариант, при котором, в случае большего расстояния между полками 3а, чем между полками 4а, головные части 12f боковых стенок 12е адаптеров 12 своими наружными сторонами прилегают ко внутренним сторонам полок 3а, а нижние концы укосин 12g своими внутренними сторонами прилегают к наружным сторонам полок 4а.

Чтобы обеспечить достаточную жесткость и прочность адаптеру 12 или его боковым стенкам 12е, в частности укосинам 12g, к передним кромкам боковых стенок 12е, включая и укосины 12g, приварена передняя пластина 12h, которая начинается от угла Е3 головной части 12е. Указанная пластина 12h продлена к углу Е4, а затем протянута по передним кромкам укосин 12g до контакта с нижним поясом 4. Далее, в конце пластины 12h выполнена прямоугольная выемка 12i.

Подгонка длины крановой балки 2 под требуемую длину L также может быть проведена аналогично и в том случае, когда, в противоположность показанному на Фиг. 4а - как, например, в случае со вторым мостовым краном 1b - крановая балка 2 содержит верхний пояс 3 в виде плоской полосы 3b, а не уголков. В этом случае боковые стенки 12е сдвинуты назад до положения, в котором адаптер 12 опирается на плоский верхний пояс 3 только верхней горизонтальной пластиной 12b.

Для установления окончательной длины крановой балки 2 по месту на оба конца крановой балки 2 надето по адаптеру 12, у которых верхняя горизонтальная пластина 12b лежит на верхнем поясе в виде сплошной полосы 3 или в виде двух уголков 3d, 3е. Длину L крановой балки 2 замеряют между поверхностями 12 с вертикальных соединительных пластин 12а, смотрящими в противоположные стороны. Для окончательной корректировки длины L адаптеры, лежащие пластинами 12b на верхнем поясе 3, перемещают в продольном направлении LR в ту или иную сторону. При достижении требуемой величины L адаптеры 12 приваривают электросваркой к верхнему и нижнему поясам 3, 4.

В другом варианте возможно сперва надеть адаптеры 12 без соединительных пластин 12а, отрегулировать длину L, а только потом приварить пластины 12а, подогнав их по месту. Соединительные пластины 12а имеют отверстия 12d под крепеж для прикрепления ходовых механизмов 7, 8 к адаптерам 12, а через них - к крановой балке 2.

На Фиг. 4b показан вид адаптера 12 с торца. Адаптер уже установлен на конце крановой балки 2. Верхняя горизонтальная пластина 12b лежит на верхнем поясе 3 в виде полосы или в виде пары уголков 3d, 3е. К ней примыкает вертикальная соединительная пластина 12а с отверстиями 12d под элементы крепления к адаптеру ходового механизма 7 или 8 (не показан). Ниже видна передняя пластина 12h с нижней выемкой 12i. Через эту выемку видна часть наклонного элемента жесткости 5 в виде ножек 5f, расположенных между вертикальными полками 4а на поверхности качения 4b, образующей с указанными вертикальными полками 4а нижний пояс 4. Также виден сварной шов S, посредством которого наклонный элемент жесткости 5 прикреплен к нижнему поясу 4.

Перечень позиций

| 1а | первый мостовой кран |

| 1b | второй мостовой кран |

| 2 | крановая балка |

| 3 | верхний пояс |

| 3а | боковая полка |

| 3d | верхний пояс |

| 3с | поверхность качения |

| 3d | первый верхний пояс |

| 3е | второй верхний пояс |

| 4 | нижний пояс |

| 4а | боковая полка |

| 4b | поверхность качения |

| 4с | поверхность качения |

| 5 | наклонный элемент жесткости |

| 5а | основная плоскость |

| 5b | боковая полка |

| 5с | нижняя выемка |

| 5d | верхняя выемка |

| 5е | отверстие |

| 5f | ножка |

| 5g | первый конец наклонного элемента жесткости |

| 5h | второй конец наклонного элемента жесткости |

| 6а | основная поверхность |

| 6b | вспомогательная поверхность |

| 6с | нижняя выемка |

| 6d | верхняя выемка |

| 6е | отверстие |

| 6f | ножка |

| 6g | первый конец вертикального элемента жесткости |

| 6h | второй конец вертикального элемента жесткости |

| 7 | первый ходовой механизм |

| 7a | первый электромотор |

| 8 | второй ходовой механизм |

| 8а | второй электромотор |

| 9 | крановая тележка |

| 10 | контроллер |

| 11 | пульт управления краном |

| 12 | адаптер |

| 12а | соединительная пластина |

| 12b | верхняя пластина |

| 12с | поверхность соединения |

| 12d | отверстия |

| 12e | боковая щека адаптера |

| 12f | головная часть |

| 12g | укосина |

| 12h | передняя пластина |

| 12i | выемка |

| α1 | первый угол |

| α2 | второй угол |

| В | ширина |

| E1 | первый угол |

| E2 | второй угол |

| E3 | третий угол |

| E4 | четвертый угол |

| F | направление перемещения |

| L | длина |

| LA | продольная ось |

| LR | продольное направление |

| OK | верхняя узловая точка |

| S | сварной шов |

| UK | нижняя узловая точка |

1. Подъемный кран (1a, 1b), в частности мостовой или козловый кран, содержащий не менее одной крановой балки (2), расположенной горизонтально и имеющей решетчатую конструкцию с множеством наклонных элементов жесткости (5), на которой с возможностью перемещения установлена крановая тележка (9) с грузоподъемным механизмом, причем по крайней мере часть наклонных элементов жесткости (5) выполнены в виде плоских пластин, отличающийся тем, что каждый из плоских наклонных элементов жесткости (5) имеет основную плоскую поверхность (5a), направленную поперек продольного направления (LR) крановой балки (2), имеет удлиненную форму и, по крайней мере, на части своей длины имеет не менее одной боковой полки (5b) основной поверхности (5a), при этом наклонные элементы жесткости (5) имеют противоположные концы (5g, 5h), до которых не доходят боковые полки (5b), имеющие длину в пределах 40-70% от общей длины наклонного элемента жесткости (5).

2. Подъемный кран (1a, 1b) по п.1, отличающийся тем, что все наклонные элементы жесткости (5) выполнены плоскими.

3. Подъемный кран (1a, 1b) по п.1 или 2, отличающийся тем, что основные плоские поверхности (5a) наклонных элементов жесткости (5) имеют ширину, превышающую половину ширины (B) крановой балки (2).

4. Подъемный кран (1a, 1b) по п.1 или 2, отличающийся тем, что наклонные элементы жесткости (5) имеют L-, П- или Z-образный профиль поперечного сечения при разрезе через боковые полки (5b).

5. Подъемный кран (1a, 1b) по п.3, отличающийся тем, что наклонные элементы жесткости (5), имеют L-, П- или Z-образный профиль поперечного сечения при разрезе через боковые полки (5b).

6. Подъемный кран (1a, 1b) по любому из пп.1, 2 или 5, отличающийся тем, что в боковых краях основной плоской поверхности (5a) наклонного элемента жесткости (5) выполнены нижняя и верхняя выемки (5c, 5d), а в торцевой нижней (5g) или вер