Установка со станцией комплектования заказов

Иллюстрации

Показать всеИзобретение относится к установке, содержащей станцию комплектования заказов под управлением системы управления, и системе автоматизации склада. Установка содержит первый контур, в состав которого входит первый входной конвейер (31), на который поступают складские контейнеры с товарами, и первое устройство для накопления определенного количества складских контейнеров, поступивших на первый выходной конвейер (31). Первое устройство для накопления контейнеров содержит: по меньшей мере одну первую шахту (35), содержащую расположенную по вертикали группу подвижных погрузочных мест, каждое из которых может принимать и транспортировать вниз по меньшей мере один складской контейнер. Указанная по меньшей мере одна шахта (35) формирует средство для накопления по вертикали и выдачи в заданной последовательности складских контейнеров, предварительно помещенных на погрузочные места. Станция также содержит по меньшей мере один первый подъемник (34) для подачи складских контейнеров, поступающих с первого выходного конвейера (31), в указанную по меньшей мере одну первую шахту (35). Изобретение обеспечивает повышение эффективности комплектования заказов. 2 н. и 15 з.п. ф-лы, 21 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области логистики и складского оборудования. Как известно, склад - это здание для хранения товаров и отгрузки их грузополучателю. На складе выполняются следующие операции: получение заказов, хранение товаров, формирование или комплектование заказов, отправка заказов и управление запасами.

Более конкретно настоящее изобретение относится к станции формирования (комплектования) заказов, особенно (но не исключительно), когда такая станция формирует часть системы автоматизации склада, включающей зону хранения и одну или несколько станций комплектования заказов.

Настоящее изобретение может быть применено для всех типов комплектования заказов и особенно для:

- комплектования заказов путем отбора продуктов или товаров из складских контейнеров, когда оператор (или складской робот) получает отборочный перечень (на бумаге, на экране терминала или в устной форме), в котором указано для каждой посылки (далее "транспортировочный контейнер"), которая должна быть отгружена, количество товаров каждого типа, которые находятся в складских контейнерах и должны собраны вместе в посылках, которые должны быть отправлены получателям; и

- комплектования заказов путем установки на поддоны складских контейнеров, содержащих товары, когда оператор (или складской робот) получает отборочный перечень (на бумаге, на экране терминала, в устной форме или в форме файла для компьютера), в котором указано для каждого поддона (далее "транспортировочный контейнер"), который должен быть отгружен, количество контейнеров каждого типа (например, картонных ящиков), которые должны быть собраны на поддоне или сняты с этого поддона для отправки.

Как правило, различают два типа станций, используемых для комплектации заказов: передвижные станции и стационарные станции.

Передвижные станции работают по принципу "человек к товарам", при котором сотрудник, комплектующий заказ, перемещается к месту нахождения товаров и там отбирает заказанное количество этих товаров.

В стационарных станциях используется принцип "товары к человеку", при котором складские контейнеры (например, картонные ящики или лотки), каждый из которых содержит товары заданного типа, автоматически извлекаются из зоны хранения и доставляются на грузовых тележках к сотруднику, комплектующему заказ, который может отобрать нужное количество товаров с каждой тележки.

Это различие между передвижными и стационарными станциями справедливо также и для случая формирования заказов на поддонах. То есть сотрудник, комплектующий заказ, будет перемещаться к нужным контейнерам для хранения, которые должны быть загружены на отправляемый поддон, или же складские контейнеры будут автоматически доставляться к этому сотруднику (например, с помощью крана-штабелера).

Настоящее изобретение предназначено для использования в стационарных станциях комплектования заказов.

В настоящем описании термин "подъемник" означает любую систему, используемую для захвата одного или нескольких грузов (контейнер или складские контейнеры или для отправки) на одном уровне и установки их на другом уровне.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для реализации принципа "товары к человеку" стационарные станции, используемые для комплектования заказов, обычно имеют специальную конфигурацию и должны выполнять несколько следующих функций (нижеприведенный перечень не является исчерпывающим):

- получение грузов двух типов, а именн, складских контейнеров, содержащих продукты, которые будут использоваться для комплектования заказов, и транспортировочных контейнеров, в которых или на которых должны быть размещены товары, отправляемые в соответствии с заказами;

- перемещение обоих типов грузов, а именно складских контейнеров (за исключением случая формирования поддонов, когда сам складской контейнер устанавливают на поддон, формируя транспортировочный контейнер) и транспортировочных контейнеров после их заполнения или загрузки (в случае поддонов) в соответствии с заказами;

- синхронизация потоков двух типов грузов, одного - для складских контейнеров, и другого - для транспортировочных контейнеров;

- накопление некоторого количества грузов, то есть некоторого количества складских контейнеров и/или транспортировочных контейнеров на подходе к оператору (или к складскому роботу) в соответствии с конфигурацией комплектующей станции;

- взвешивание одного или обоих типов грузов (такое взвешивание обеспечивает контроль правильности выполнения операции комплектования);

- классическое комплектование (оператор отбирает товары из складских контейнеров, которые проходят перед ним, и помещает отобранные товары в транспортировочные контейнеры) и комплектование в обратном порядке (оператор отбирает товары из складских контейнеров, которые проходят перед ним, и эти контейнеры, после изменения их содержимого, становятся транспортировочными контейнерами);

- исключение (возможность удаления складского контейнера из автоматизированного склада);

- пополнение запасов товаров (возможность повторного размещения складского контейнера на автоматизированном складе для хранения);

- инвентаризация (например, складские контейнеры отбираются из автоматизированного склада, и затем их пропускают через станцию по комплектованию заказов, чтобы получить точные данные об имеющихся товарах, после чего их снова помещают на автоматизированный склад для хранения);

- прочее.

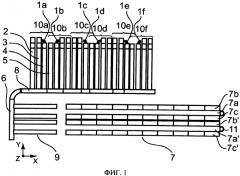

На фигуре 1 представлен вид сверху одного из вариантов известной конфигурации системы автоматизации склада, которая обеспечивает комплектование посылок и которая содержит:

- зону 7 хранения, содержащую несколько (два в рассматриваемом примере) блоков, формируемых проходами (или проездами) 7а, 7а', проходящими по сторонам стеллажей 7b, 7с, 7b', 7с' с товарами, расположенными на нескольких уровнях хранения товаров. Каждый стеллаж разделен по длине на несколько мест хранения, каждое из которых предназначено для размещения одного контейнера (например, лоток или картонный ящик) для хранения товаров. На каждом уровне каждый проход обеспечивает возможность передвижения грузовой тележки, которая обеспечивает перемещение складских контейнеров: снятие их и помещение на места хранения. Тележки могут перемещаться по горизонтали на заданном уровне хранения, а также по вертикали от одного уровня к другому с помощью подъемников, расположенных в одном конце прохода;

- группу конвейеров, обеспечивающих транспортировку складских контейнеров из зоны хранения к станциям комплектации заказов и обратно. В примере, представленном на фигуре 1, можно различить три подгруппы конвейеров: первая подгруппа (указана ссылочным номером 9) расположена непосредственно на выходе из зоны 7 хранения и содержит конвейеры, проходящие по оси стеллажей хранения; вторая подгруппа (указана ссылочным номером 6) содержит конвейеры, расположенные позади конвейеров первой подгруппы перпендикулярно к ним; третья подгруппа (указана ссылочным номером 8) содержит конвейеры, расположенные позади конвейеров второй подгруппы перпендикулярно к ним и вдоль одного из стеллажей (7b) зоны 7 хранения. Высота поверхности лент конвейеров, используемых в подгруппах 6, 7 и 8, обычно находится в диапазоне от 750 мм до 1750 мм;

- несколько станций 10а, 10b, 10с, 10d, 10е и 10f комплектования заказов (шесть в рассматриваемом примере), каждая из которых проходит перпендикулярно конвейерам вышеуказанной третьей подгруппы 8 и обслуживается одним оператором 1a, 1b, 1c, 1d, 1e и 1f. Ниже описан подробно пример конфигурации одной из станций комплектования заказов;

- центральную компьютерную систему управления (не показана), обеспечивающую управление всей системой автоматизации склада (зона хранения, группа конвейеров и станции комплектования заказов). Она также управляет перечнями заказов, связанными с каждым транспортировочным контейнером (посылкой), и соответственно определяет порядок линий заказов, формирующих этот перечень, в соответствии с местонахождением складских контейнеров в зоне хранения товаров, свободными тележками и конвейерами зоны хранения, а также потребностями в товарах для различных транспортировочных контейнеров (посылок), которые должны быть подготовлены, один за другим на станции комплектования заказов. Работа системы управления направлена на оптимизацию всех перемещений товаров и контейнеров и времени комплектования транспортировочных контейнеров (посылок), а также на обеспечение синхронизации прибытия заполняемого транспортировочного контейнера на станцию комплектования заказов и складских контейнеров, содержащих товары, указанные в перечне заказа и связанные с этими контейнерами.

В одном из вариантов каждая станция комплектования заказов содержит (ссылочные номера, приведенные ниже, относятся к элементам станции, указанной ссылочным обозначением 10а):

- первую группу конвейеров для складских контейнеров, сформированную двумя горизонтальными секциями конвейеров: одна секция (выходная секция 2) для перемещения складских контейнеров от третьей подгруппы 8 конвейеров к оператору 1а и другая секция (обратная секция 3) для их перемещения в обратном направлении; и

- вторую группу конвейеров для транспортировочных контейнеров, сформированную двумя горизонтальными секциями конвейеров: одна секция (выходная секция 4) для перемещения транспортировочных контейнеров от третьей подгруппы 8 конвейеров к оператору 1а и другая секция (обратная секция 5) для их перемещения в обратном направлении.

Выходные секции 2 и 4, сформированные классическими горизонтальными конвейерами, первой и второй групп конвейеров обеспечивают накопление определенного количества контейнеров перед их представлением оператору (или складскому роботу).

Складской контейнер проходит по следующему маршруту: его загружают на тележку в зоне 7 хранения товаров, затем последовательно транспортируют конвейерами первой 9, второй 6 и третьей 8 подгрупп, затем выходным конвейером 2, после чего этот контейнер представляется оператору. После того как складской контейнер будет доставлен оператору, он возвращается на свое место по обратному маршруту: его транспортируют конвейерами обратной секции 3, затем последовательно конвейерами третьей 8, второй 6 и первой 9 подгрупп и доставляют на тележке на его место в зоне 7 хранения.

Необходимо отметить, что складские контейнеры должны представляться оператору в некотором порядке. То же самое относится и к заданным транспортировочным контейнерам. Далее, как это уже указывалось, поток складских контейнеров должен быть синхронизирован с потоком транспортировочных контейнеров. Обычно для заданного транспортировочного контейнера, поданного оператору (например, слева от него), перед оператором перемещается несколько складских контейнеров, содержащих товары, которые необходимо отобрать для заданного транспортировочного контейнера.

Для ослабления ограничений, накладываемых на зону хранения, принимается, что контейнеры (складские контейнеры или транспортировочные контейнеры) необязательно должны отбираться из зоны хранения в том порядке, в котором они должны подходить к оператору. Поэтому необходимо между зоной хранения и станцией комплектования заказов, на которой находится оператор, выполнять операцию формирования нужной последовательности контейнеров. В примере, показанном на фигуре 1, указанная операция выполняется на второй подгруппе 6 конвейеров, которая используется в качестве буфера: складские контейнеры перемещаются на этих конвейерах по кольцу, и когда на конвейеры выходной секции 2 должен поступить некоторый складской контейнер (для формирования нужной последовательности складских контейнеров, поступающих на станцию комплектования заказов), этот контейнер передается на конвейеры выходной секции 2, а остальные складские контейнеры циркулируют по кольцу конвейеров второй подгруппы 6. Эта операция выполняется для каждого из складских контейнеров, которые должны поступать в определенном порядке на станцию комплектования заказов.

В классическом варианте порядок поступления контейнеров определяется заранее (то есть определяется для каждого контейнера до его поступления на станцию комплектования заказов) системой управления, и при необходимости определяется заново при маршрутизации контейнеров от выхода из зоны хранения товаров до станции комплектования заказов, на которой находится оператор (например, для учета неисправности какого-либо из элементов системы).

Высота поверхности лент конвейеров, используемых в первой и второй подгруппах, обычно равна 750 мм.

В примере, представленном на фигуре 1, конвейерная секция 5 возвращения складских контейнеров является общей для станций 10а и 10b комплектации заказов (эти две соседние станции расположены симметрично относительно друг друга, и общая секция 5 определяет ось симметрии). Это замечание также относится к соседним станциям 10c и 10d комплектования заказов, а также к соседним станциям 10е и 10f. В результате уменьшается площадь, занимаемая станциями комплектации заказов.

К сожалению, такое решение, в котором используется классическая схема горизонтальных конвейеров (как это было описано со ссылками на фигуру 1) имеет несколько недостатков.

Прежде всего, описанная система занимает слишком большую площадь и мало использует вертикальное пространство (обычная высота конвейеров равна 750 мм). Например, площадь поверхности, необходимая для шести таких станций комплектования заказов (как на фигуре 1), составляет примерно 100 м2.

Другой недостаток заключается в том, что классические горизонтальные конвейеры комплектования заказов имеют такую плотность размещения на поверхности, что существенно затрудняется доступ к ним для проведения технического обслуживания.

Другой недостаток описанного технического решения заключается в том, что без дальнейшего увеличения площади, занимаемой станциями комплектования заказов, (путем увеличения длины выходной секции первой и второй групп конвейеров) невозможно увеличить количество контейнеров, который могут накапливаться на подходе к оператору (или к складскому роботу).

Еще один недостаток некоторых конфигураций заключается в том, что большая площадь, занимаемая станциями комплектования заказов, препятствует доступу к тележкам, расположенным в зоне хранения, для проведения технического обслуживания. Иногда для проведения технического обслуживания этих тележек приходится осуществлять доступ в зону хранения товаров сзади через систему балок (указана на фигуре 1 ссылочным номером 11).

Еще один недостаток заключается в невозможности обеспечить оптимальную обработку в том случае, когда один и тот же контейнер должен быть представлен оператору несколько раз в одной последовательности контейнеров. Например, для двух разных заказов оператор должен отобрать некоторое изделие из определенного складского контейнера и поместить это изделие в первый транспортировочный контейнер, а затем некоторое время спустя, когда перед ним пройдет несколько других складских контейнеров, он должен отобрать другое изделие этого же складского контейнера и поместить это изделие во второй транспортировочный контейнер. Фактически в рассматриваемом примере для подачи вышеуказанного определенного складского контейнера на выходную секцию 2 первой группы конвейеров станции комплектования заказов (например, 10а) используется вторая подгруппа 6 конвейеров. Это не является оптимальным решением, поскольку временной интервал между двумя последовательными поступлениями этого контейнера к оператору не может быть малым, поскольку в этом случае этот контейнер должен транспортироваться конвейерами секции 3 возвращения контейнеров, затем конвейерами второй подгруппы 6 конвейеров и, наконец, конвейерами выходной секции 2. На практике, если этот временной интервал слишком большой, то из зоны хранения товаров будут вызваны два контейнера с одинаковыми товарами, которые необходимы для комплектования двух заказов. Таким образом, количество перемещений контейнеров из зоны хранения товаров будет увеличиваться. То есть эффективность работы системы снижается. Более того, для управления этим увеличившимся количеством перемещений, осуществляемых механизмами автоматизации склада, обычно необходимо увеличивать количество проходов в зоне хранения (чтобы не превысить максимальные возможности, обеспечиваемые подъемником или подъемниками, расположенными в конце каждого прохода).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается станция комплектования заказов под управлением системы управления, содержащая первый контур, в состав которого входит первый выходной конвейер, на который поступают складские контейнеры с товарами, и первое устройство для накопления определенного количества складских контейнеров, поступивших на первый выходной конвейер. Первое устройство для накопления контейнеров содержит:

- по меньшей мере одну первую шахту, содержащую расположенные по вертикали подвижные погрузочные места, каждое из которых может принимать и транспортировать вниз по меньшей мере один складской контейнер, причем указанная по меньшей мере одна шахта формирует средство для накопления по вертикали и расположения в заданной последовательности складских контейнеров, предварительного помещенных на погрузочные места; и

- по меньшей мере один первый подъемник, способный перемещать по вертикали вдоль указанной по меньшей мере одной первой шахты до погрузочных мест, заданных в соответствии с заданной последовательностью, обеспечивая возможность подачи складских контейнеров, сходящих с первого выходного конвейера, на заданные погрузочные места указанной по меньшей мере одной первой шахты.

Таким образом, основная идея настоящего изобретения заключается в осуществлении внутри станции комплектования заказов накопления по вертикали складских контейнеров с использованием (по меньшей мере) одной конструкции (в форме шахты), которая выполняет также функцию расположения складских контейнеров в заданном порядке. Предложенное решение имеет ряд достоинств и преимуществ, в частности:

- обеспечивает уменьшение площади, занимаемой станциями комплектования заказов;

- улучшает возможности доступа к элементам станции комплектования заказов для проведения технического обслуживания (снижается плотность проходящих конвейеров);

- обеспечивает увеличение количества контейнеров, которые могут накапливаться, без увеличения площади, занимаемой станцией комплектования заказов; и

- улучшает возможности доступа к тележкам, используемым в зоне хранения товаров, для проведения технического обслуживания.

В первом варианте первый контур содержит также:

- первое средство для представления оператору или складскому роботу складских контейнеров, выходящих из указанной по меньшей мере одной первой шахты;

- первое средство для удаления контейнеров, обеспечивающее возможность передачи на указанный по меньшей мере один первый подъемник по меньшей мере некоторых из складских контейнеров, после того как они были представлены оператору или складскому роботу;

- первый обратный конвейер, на который поступают складские контейнеры из первого средства для удаления контейнеров с помощью указанного по меньшей мере одного первого подъемника.

Таким образом, в этом первом варианте складские контейнеры представляются оператору или складскому роботу на выходе из указанной по меньшей мере одной шахты, и на входе и на выходе этой шахты используется указанный по меньшей мере один первый подъемник.

Станция комплектования заказов по первому варианту может также содержать второй контур, в состав которого входят:

- второй выходной конвейер, на который поступают транспортировочные контейнеры;

- второе устройство для накопления определенного количества транспортировочных контейнеров, поступивших на второй выходной конвейер, которое содержит:

- по меньшей мере одну вторую шахту, содержащую расположенные по вертикали подвижные погрузочные места для контейнеров, каждое из которых может принимать и транспортировать вниз по меньшей мере один транспортировочный контейнер, причем указанная по меньшей мере одна вторая шахта формирует средство для накопления по вертикали и последовательной выдачи транспортировочных контейнеров, предварительно помещенных на погрузочные места;

- по меньшей мере один второй подъемник, обеспечивающий возможность поступления транспортировочных контейнеров, сходящих со второго выходного конвейера, в указанную по меньшей мере одну вторую шахту;

- второе средство для представления оператору или складскому роботу транспортировочных контейнеров, выходящих из указанной по меньшей мере одной второй шахты.

Иначе говоря, вышеуказанный принцип накопления складских контейнеров может быть также применен и к транспортировочным контейнерам.

Второй контур в первом варианте может также содержать:

- второе средство для удаления контейнеров, обеспечивающее возможность передачи на указанный по меньшей мере один первый подъемник по меньшей мере некоторых из транспортировочных контейнеров, после того как они были представлены оператору или складскому роботу;

- второй обратный конвейер, на который поступают транспортировочные контейнеры из второго средства для удаления контейнеров с помощью указанного по меньшей мере одного второго подъемника.

Во втором варианте осуществления изобретения первый контур также содержит средство штабелирования, обеспечивающее возможность укладки на поддонах или других опорных конструкциях складских контейнеров, выходящих из указанной по меньшей мере одной первой шахты.

Таким образом, во втором варианте на выходе указанной по меньшей мере одной первой шахты обеспечивается укладка контейнеров в несколько уровней.

Во втором варианте станция комплектования заказов может также содержать средство считывания идентификатора, нанесенного на заданный складской контейнер, выходящий из первого выходного конвейера, и система управления обеспечивает возможность:

- задания одного из погрузочных мест в указанной по меньшей мере одной первой шахте в соответствии со считанным идентификатором и заданной последовательностью, определяющей порядок, в котором складские контейнеры должны выходить из указанной по меньшей мере одной первой шахты;

- управления указанным по меньшей мере одним первым подъемником для обеспечения установки заданного складского контейнера на заданное погрузочное место.

Таким образом, указанная по меньшей мере одна первая шахта обеспечивает возможность изменения последовательности подачи складских контейнеров. Как уже указывалось, как правило, складские контейнеры поступают на станцию комплектования заказов (то есть они подаются из зоны хранения) не в том порядке, в котором они должны подаваться оператору или средству штабелирования контейнеров. Возможности изменения последовательности подачи определяются количеством складских контейнеров, которые могут временно содержаться в указанной по меньшей мере одной шахте.

В первом варианте станция комплектования заказов может также содержать средство считывания идентификатора, нанесенного на заданный транспортировочный контейнер, выходящий из второго выходного конвейера, и система управления обеспечивает возможность:

- задания одного из погрузочных мест в указанной по меньшей мере одной второй шахте в соответствии со считанным идентификатором и заданной последовательностью, определяющей порядок, в котором транспортировочные контейнеры должны выходить из указанной по меньшей мере одной второй шахты;

- управления указанным по меньшей мере одним вторым подъемником для обеспечения установки заданного транспортировочного контейнера на заданное погрузочное место.

Таким образом, указанная по меньшей мере одна вторая шахта обеспечивает возможность изменения последовательности подачи транспортировочных контейнеров.

В первом варианте система управления обеспечивает возможность управления указанным по меньшей мере одним первым подъемником для освобождения одного из погрузочных мест в указанной по меньшей мере одной шахте и для занятия освободившегося места складским контейнером, выходящим из первого средства для удаления контейнеров.

Таким образом, один и тот же складской контейнер может быть без проблем представлен оператору несколько раз. В этом случае используется кольцевой маршрут контейнера, проходящий через указанную по меньшей мере одну первую шахту. Таким образом, обеспечивается возможность повторного представления оператору одного складского контейнера через небольшой временной интервал (то есть отпадает необходимость вызова из зоны хранения двух складских контейнеров с товарами одного типа, и, соответственно, снижается количество перемещений, осуществляемых механизмами склада, в результате чего отпадает необходимость увеличения количества проходов в зоне хранения).

В предпочтительном варианте станция комплектации заказов содержит по меньшей мере одну первую конструкцию для промежуточного хранения контейнеров, содержащую стационарные погрузочные места, каждое из которых может принять по меньшей мере один складской контейнер, и система управления обеспечивает возможность управления указанным по меньшей мере одним первым подъемником для временного хранения складских контейнеров в этой конструкции.

Таким образом, указанная по меньшей мере одна первая конструкция (далее указывается также как стойка) для промежуточного хранения контейнеров позволяет расширить возможности указанной по меньшей мере одной первой шахты по промежуточному хранению контейнеров (и, соответственно, возможности по перегруппированию складских контейнеров) и может быть установлена как на входе этой шахты, так и на ее выходе. То есть может быть увеличено количество последовательных представлений оператору одного и того же складского контейнера.

В соответствии с одним из вариантов каждый подъемник может транспортировать по меньшей мере два контейнера, расположенных рядом друг с другом по горизонтали и/или установленных друг на друга. Таким образом, оптимизируется использование каждого подъемника, и пропускная способность по транспортировке контейнеров увеличивается.

В рассматриваемом варианте по меньшей мере одна шахта может взаимодействовать по меньшей мере с двумя подъемниками. В результате будет оптимизировано использование этой шахты.

В другом варианте по меньшей мере один подъемник может взаимодействовать по меньшей мере с двумя шахтами. В результате будет оптимизировано использование этого подъемника.

В первом варианте указанная по меньшей мере одна первая шахта и указанная по меньшей мере одна вторая шахта содержат по меньшей мере одну совместно используемую шахту, в которую могут поступать складские контейнеры и транспортировочные контейнеры.

Кроме того, система управления обеспечивает возможность управления первым и вторым средством для представления контейнеров таким образом, что они взаимодействуют для представления оператору или складскому роботу складских контейнеров и транспортировочных контейнеров, выходящих из указанной по меньшей мере одной совместно используемой шахты.

Таким образом, совместно используемая шахта используется как для складских, так и для транспортировочных контейнеров, в результате чего его использование оптимизируется (например, когда поток складских контейнеров гораздо больше потока транспортировочных контейнеров или наоборот).

В одном из вариантов по меньшей мере одна шахта содержит два зубчатых ремня, снабженных синхронизированными выступами. Такая конструкция проста в производстве, и ее стоимость невысока.

В предпочтительном варианте каждый конвейер (выходной конвейер, обратный конвейер) проходит сверху, на высоте по меньшей мере два метра над землей. Таким образом, площадь, занимаемая станцией комплектования заказов, уменьшается.

В первом варианте система управления может использоваться для управления первым средством для представления контейнеров таким образом, что оно формирует первую карусель для перемещения складских контейнеров по кругу, в результате чего заданный складской контейнер будет представляться оператору или складскому роботу по меньшей мере дважды без необходимости повторного прохождения этого контейнера через указанную по меньшей мере одну первую шахту.

Таким образом, обеспечивается дополнительная возможность (кроме возможности повторного введения складского контейнера в указанную по меньшей мере одну шахту) представления оператору одного и того же складского контейнера несколько раз. Таким образом, обеспечивается возможность повторного представления оператору одного складского контейнера через небольшой временной интервал (то есть отпадает необходимость вызова из зоны хранения двух складских контейнеров с товарами одного типа, и, соответственно, снижается количество перемещений, осуществляемых механизмами склада, в результате чего отпадает необходимость увеличения количества проходов в зоне хранения).

В первом варианте система управления может обеспечивать возможность управления вторым средством для представления контейнеров таким образом, что оно формирует вторую карусель для перемещения транспортировочных контейнеров по кругу, в результате чего заданный транспортировочный контейнер будет представляться оператору или складскому роботу по меньшей мере дважды без необходимости повторного прохождения этого контейнера через указанную по меньшей мере одну вторую шахту.

Таким образом, один и тот же транспортировочный контейнер может быть представлен оператору несколько раз.

В одном из вариантов система управления обеспечивает возможность выбора режима комплектования заказов из группы, содержащей:

- первый режим, в котором для одного и того же транспортировочного контейнера, представленного оператору или складскому роботу, первая карусель обеспечивает возможность последовательного представления оператору или складскому роботу нескольких складских контейнеров;

- второй режим, в котором для одного и того же складского контейнера, представленного оператору или складскому роботу, вторая карусель обеспечивает возможность последовательного представления оператору или складскому роботу нескольких транспортировочных контейнеров;

- третий режим, в котором для заданного складского контейнера и заданного транспортировочного контейнера, первая карусель обеспечивает возможность представления оператору или складскому роботу заданного складского контейнера, и вторая карусель обеспечивает возможность представления оператору или складскому роботу заданного транспортировочного контейнера.

В настоящем изобретении также предлагается система автоматизации склада, содержащая зону хранения и по меньшей мере одну вышеописанную станцию комплектования заказов (в одном из вариантов ее осуществления).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и достоинства изобретения станут более понятными из нижеприведенного описания иллюстративного неограничивающего варианта и из прилагаемых чертежей, на которых показано:

- фигура 1 - вид сверху известной системы автоматизации склада, содержащей классическую схему станций комплектования заказов, в которой функция накопления контейнеров выполняется группой горизонтальных конвейеров;

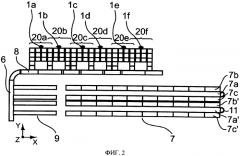

- фигура 2 - вид сверху системы автоматизации склада, содержащей станции комплектования заказов по первому варианту осуществления настоящего изобретения;

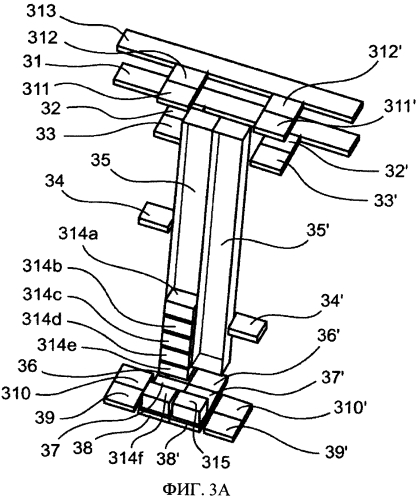

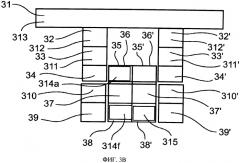

- фигура 3А, 3В - виды в перспективе и сверху соответственно одной из станций комплектования заказов фигуры 2 по первому варианту осуществления изобретения;

- фигуры 4А-4Н - иллюстрации работы станции комплектования заказов, представленной на фигурах 3А, 3В;

- фигура 5 - специальный вариант шахты, используемой в станции комплектования заказов, представленной на фигурах 3А, 3В;

- фигура 6 - схема формирования каруселей для кругового движения контейнеров внутри станции комплектации заказов, представленной на фигурах 3А, 3В;

- фигуры 7А, 7В - полный вид в перспективе и частичный вид сверху станции комплектования заказов по второму варианту осуществления изобретения;

- фигуры 8А, 8В - полный вид в перспективе и частичный вид сверху станции комплектования заказов по третьему варианту осуществления изобретения;

- фигуры 9А, 9В - частичный вид в перспективе и частичный вид сверху станции комплектования заказов по четвертому варианту осуществления изобретения;

- фигура 10 - вид в перспективе станции комплектования заказов по пятому варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На всех фигурах настоящего описания одинаковые элементы и стадии указываются одинаковыми ссылочными номерами.

На фигуре 2 представлен вид сверху системы автоматизации склада, аналогичной системе, схема которой представлена на фигуре 1, за исключением станций комплектации заказов (классические станции на фигуре 1 и станции по первому варианту осуществления изобретения на фигуре 2). На фигуре 2, так же, как и на фигуре 1, схематически показана зона 7 хранения товаров и группа конвейеров, включающая три подгруппы, указанных ссылочными номерами 8, 9 и 6, которые обеспечивают перемещение контейнеров из зоны хранения к станциям комплектования заказов и обратно. Станции комплектования заказов по первому варианту осуществления изобретения указаны ссылочными обозначениями 20a, 20b, 20c, 20d, 20e и 20f. На каждой станции находится один оператор 1a, 1b, 1c, 1d, 1е и 1f, и эти станции соединены с конвейерами третьей подгруппы 8. Конструкция и работа этих станций комплектования заказов подробно описываются ниже со ссылками на фигуры 3А, 3В и 4А-4Н. В варианте, представленном на фигуре 2, площадь поверхности, необходимой для размещения шести станций комплектования заказов по настоящему изобретению, составляет примерно 42 м2. Таким образом, выигрыш в площади, занимаемой станциями комплектования заказов по настоящему изобретению, составляет 58% по сравнению с площадью, занимаемой известными станциями (фигура 1).

В варианте, представленном на фигуре 2, для дальнейшего сокращения площади, занимаемой станциями комплектования заказов, используется объединение некоторых элементов, например, относящихся к возврату складских контейнеров в зону хранения, между двумя соседними станциями. В рассматриваемом варианте это относится к парам (20a, 20b), (20c, 20d) и (20е, 20f)) соседних станций комплектования заказов. В этом случае две соседние станции вышеуказанных пар станций симметричны относительно оси симметрии, проходящей по их общей части.

Как показано на фигурах 3А, 3В, в первом варианте осуществления изобретения станция комплектования заказов, содержит два контура: первый - для складских контейнеров, и второй - для транспортировочных контейнеров. Синхронизация и управление этими двумя контурами осуществляет центральная компьютерная система управления (не показана), которая обеспечивает управление всей системой автоматизации склада.

Первый контур для (для складских контейнеров), показанный слева на фигурах 3А, 3В, содержит:

- выходной конвейер 31, на который поступают складские контейнеры из зоны 7 хранения товаров;

- входную опорную площадку 32, снабженную роликовым конвейером с электроприводом. На нее поступают контейнеры с выходного конвейера 31;

- промежуточную опорную площадку 33, снабженную роликовым конвейером с электроприводом. На нее поступают складские контейнеры с входной площадки 32;

- подъемник 34;

- шахту 35, в которую подъемник 34 подает складские контейнеры, поступающие на него с промежуточной опорной площадки 33. На фигуре 3A в шахте 35 показаны четыре складских контейнера 314а-314d;

- приемную опорную площадку 36, снабженную роликовым конвейером с электроприводом, об