Термическая дезактивация графита восстанавливающими газами

Иллюстрации

Показать всеИзобретение относится к способу дезактивации графита, для удаления трития, углерода-14 и хлора-36. Способ включает нагрев печи обжига до температуры 800-2000°С, введение в печь обжига графита, загрязнённого радионуклидами, введение в печь обжига инертного газа, введение в печь обжига восстанавливающего газа и удаление переведенных в газовую фазу радионуклидов из печи обжига, при этом количество вводимого восстанавливающего газа находится в диапазоне от 2 до 20 % от общего количества вводимого в печь обжига газа. Изобретение обеспечивает эффективную дезактивацию графита, без газификации основной массы графита, и позволяет удалять практически весь углерод-14. 12 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к способам дезактивации графита для удаления трития, углерода-14 и хлора-36 с использованием термической обработки продувочными газами, включающими восстанавливающие газы.

Уровень техники

Графит, который состоит преимущественно из элементарного углерода, используется в качестве замедлителя в некоторых типах ядерных реакторов, таких как газоохлаждаемые реакторы MAGNOX и AGR в Великобритании и РБМК в России. Во время сооружения реактора замедлитель обычно монтируется в виде структуры взаимосвязанных графитовых блоков. В конце срока службы реактора графитовый замедлитель, обычно весом около 2000 тонн, является одной из форм радиоактивных отходов, которые требуют безопасной утилизации. Графит является относительно стабильной химической формой углерода, которая во многих отношениях пригодна для непосредственного захоронения без обработки. Однако после нейтронного облучения в графите будет содержаться накопленная энергия Вигнера. Возможность высвобождения этой энергии должна быть учтена в любой стратегии, основывающейся на утилизации графита в необработанном виде. В качестве альтернативы, обработка графита перед его утилизацией может обеспечить безопасное высвобождение накопленной энергии Вигнера.

Графит также содержит значительные количества радионуклидов, полученных в результате нейтронных реакций как самого графита, так и незначительных примесей, которые в нем содержатся. Из-за структуры графита, которая включает свободно упакованные листы или слои, радиоизотопы могут захватываться в объеме или порах графита. Содержащиеся радиоизотопы удобно разделять на две категории - короткоживущие изотопы и долгоживущие изотопы. Короткоживущие изотопы (например, кобальт-60) затрудняют работу с графитом непосредственно после остановки реактора, но они распадаются через несколько десятков лет. Долгоживущие изотопы (в основном, углерод-14 и хлор-36) вызывают озабоченность из-за возможности их попадания в биосферу. Углерод-14 образуется в графите одним из двух путей. Первым путем является активация газообразного азота с образованием углерода-14, присутствующего в порах графита в виде газообразного диоксида углерода. Второй путь заключается в активации нейтронами углерода-13, который является природным стабильным изотопом углерода, составляющим чуть более 1 процента углерода в графите. Углерод-14, полученный таким образом, является частью графитовой матрицы. Хлор-36 образуется аналогичным образом в результате облучения хлора, оставшегося в графитовой матрице после спекания графита. Обработка графита дает возможность отделения большей части массы графита (углерода) от долгоживущих радиоизотопов. Эта обработка, в свою очередь, облегчает утилизацию отходов графита вскоре после окончания срока службы реактора и может обеспечить вторичное использование.

Из-за характеристик графита и его массы наиболее общеприменимой методикой вывода из эксплуатации реакторов с графитовым замедлителем на сегодняшний день является хранение активной зоны реактора на месте (in situ) в течение нескольких десятков лет после остановки реактора. В течение этого периода короткоживущие радиоизотопы распадаются в достаточной степени, чтобы позволить возможность ручного демонтажа графитового замедлителя. Большинство планов предполагает, что затем графит будет утилизироваться в своей актуальной химической форме с соответствующей дополнительной упаковкой для предотвращения деградации или выбросов в течение длительного периода распада углерода-14 и хлора-36.

Хранение имеет определенные негативные последствия, например следующие: 1) необходимость долгосрочных финансовых затрат, 2) явно обременительная структура, не имеющая производительного назначения, и 3) необходимость для будущих поколений (которые не получили никакой выгоды от первоначальных ресурсов) завершить окончательную очистку территории. Если хранение заменять на более работы, осуществляемые в течение более короткого периода времени, то существенно, чтобы графит перерабатывался безопасным и радиологически приемлемым образом.

Некоторые способы переработки радиоактивного графита из уровня техники используют тепло и окисляющие газы для обработки графита, чтобы удалить достаточную часть долгоживущих радионуклидов из графита. Эти способы показали, что нагрев или "обжиг" с инертными газами, такими как азот или аргон, может удалить по существу весь водород-3 (тритий), но этот способ не может удалить больше чем около шестидесяти (60) процентов углерода-14. Альтернативные способы были разработаны, чтобы усовершенствовать удаление углерода-14, использующие добавление ограниченных количеств кислородсодержащих газов в инертный газ для обеспечения присутствия кислорода, который может избирательно превращать углерод-14 в газообразные монооксид углерода или диоксид углерода, которые затем могут быть удалены из графита. Тестирование инертных газов и кислородсодержащих газов (пар, диоксид углерода, оксид азота, кислород) показало, что улучшить удаление углерода-14 можно, но присутствие кислорода имеет тенденцию резко увеличивать газификацию основной массы графита. Для снижения этого эффекта газификации, когда кислородсодержащие газы скомбинированы с инертными газами, рабочая температура процесса обжига должна быть снижена или ограничена, чтобы предотвратить чрезмерную газификацию основной массы графита. К сожалению, при уменьшении или ограничении температуры обжига количество удаляемого углерода-14 также значительно уменьшается или ограничивается. Как следствие, когда кислородсодержащие газы вводятся в комбинации с инертными газами, концентрация этих окисляющих газов должна быть снижена, так чтобы можно было использовать более высокие температуры. Тем не менее, когда температура обжига превышает примерно 1200°C количество газифицированного кускового графита оказывается чрезмерно большим, несмотря на сниженную концентрацию используемых кислородсодержащих газов.

Результаты испытаний этих способов показывают, что если концентрация кислородсодержащих газов достаточно ограничена для уменьшения газификации основной массы графита при температурах выше около 1200°C, то удаление углерода-14 значительно снижается до уровня ниже примерно 60 (шестьдесят) процентов, что является неудовлетворительным. Если концентрация кислородсодержащего газа увеличивается настолько, что углерод-14 удаляется удовлетворительно, то слишком интенсивно газифицируется основная масса графита. В любом случае, цель перевода в газовую фазу более девяноста (90) процентов углерода-14 при одновременном снижении газификации кускового графита менее пяти (5) процентов по массе не может быть достигнута с использованием таких традиционных способов.

Существует потребность в системах и способах, позволяющих обрабатывать графит в достаточном диапазоне температур для перевода в газовую фазу радионуклидов без газификации основной массы графита и, в частности, системах и способах, позволяющих удалить более 90 процентов углерода-14 при газификации менее 5 процентов основной массы графита.

Краткое изложение сущности изобретения

В примерах осуществления настоящего изобретения описываются способы, позволяющие обрабатывать графит в достаточном диапазоне температур для перевода в газовую фазу радионуклидов без значительной газификации основной массы графита. Один аспект настоящего изобретения относится к способу, включающему следующие стадии: (1) нагрев печи обжига до температуры 800-2000°C; (2) введение графита, загрязненного радионуклидами, в печь обжига; (3) введение инертного газа в печь обжига; (4) введение восстанавливающего газа в печь обжига; и (5) удаление переведенных в газовую фазу радионуклидов из печи обжига. Этот способ также может включать дополнительные стадии:

- добавления окисляющего газа в печь обжига, и/или

- измельчения графита перед введением графита в печь обжига. Этот способ также может быть охарактеризован тем, что:

- газифицируется менее 5 (пяти) процентов графита;

- температура процесса составляет 1200-1500°C;

- радионуклиды включают углерод-14, и по меньшей мере 70 (семьдесят) процентов углерода-14 удаляется из графита;

- радионуклиды включают углерод-14, и по меньшей мере 90 (девяносто) процентов углерода-14 удаляется из графита;

- продувочный газ содержит по меньшей мере один газ из азота, гелия и аргона, и восстанавливающий газ содержит по меньшей мере один компонент из водорода, гидразина, аммиака, монооксида углерода и углеводородного пара;

- продувочный газ содержит один или несколько восстанавливающих газов, которые могут давать свободный водород, монооксид углерода (CO), аммоний или органический пар;

- окисляющий газ содержит по меньшей мере один компонент из пара, диоксида углерода (CO2), оксида азота (N2O), кислорода (O2), воздуха, спиртов (с ОН-группами) или других кислородсодержащих паров;

- стадии введения инертного газа в печь обжига и введения восстанавливающего газа в печь обжига включают введение инертного газа и восстанавливающего газа в месте вблизи нижней части реактора, причем инертный газ и восстанавливающий газ проходят через графит; и/или

- печь обжига включает реактор с вертикально расположенным подвижным слоем, причем стадия введения графита, загрязненного радионуклидами, в печь обжига включает введение графита в верхней части печи обжига, где стадии введения инертного газа в печь обжига и введения восстанавливающего газа в печь обжига включает введение этих газов вблизи нижней части печи обжига.

Краткое описание чертежей

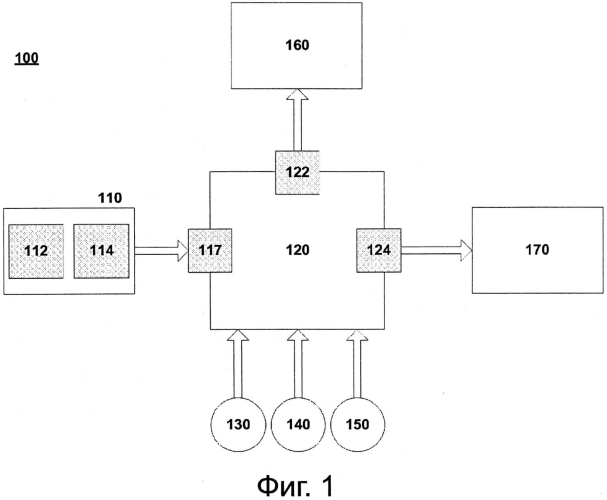

Фиг. 1 представляет собой блок-схему системы обработки радиоактивного графита в соответствии с иллюстративным вариантом осуществления настоящего изобретения.

Фиг. 2 представляет собой блок-схему процесса обработки радиоактивного графита в соответствии с иллюстративным вариантом осуществления настоящего изобретения.

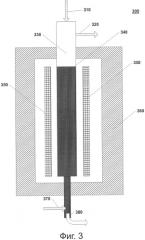

Фиг. 3 представляет собой блок-схему печи обжига для обработки радиоактивного графита в соответствии с иллюстративным вариантом осуществления настоящего изобретения.

Подробное описание вариантов осуществления настоящего изобретения

Иллюстративные варианты осуществления настоящего изобретения описывают системы и способы для обработки радиоактивного графита, загрязненного тритием, углеродом-14 и хлором-36 и другими радионуклидами, образующимися во время работы ядерного реактора или в другом ядерном процессе. Эти системы и способы включают печь обжига, работающую при температурах 800-2000°C с инертным, необязательными окисляющими и восстанавливающими газами. Комбинация температуры и газов позволяет удалять более 90 процентов углерода-14 из графита при газификации основной массы графита менее 5 процентов.

На фиг. 1 представлена блок-схема системы 100 для обработки радиоактивного графита в соответствии с иллюстративным вариантом осуществления настоящего изобретения. Как показано на фиг. 1, узел переработки материалов 110 получает графит для обработки в системе 100. Обычно графит используется в качестве замедлителя в активной зоне ядерного реактора. Другие источники графита включают, но не ограничиваются только этим, наконечники твэлов, элементы жесткости или другие узлы реактора, облученные потоком нейтронов из реактора. Этот графит обычно загрязнен радионуклидами, такими как водород-3 (тритий), углерод-14, хлор-36, железо-55 и кобальт-60, и может включать другие обычные продукты деления и активации.

Узел обработки материалов 110 доводит графит до требуемого размера и удерживает его в ходе подготовки для введения в печь обжига 120. Графит, поступивший в узел обработки материалов 110, удаляется из ядерного реактора любым обычным способом. Эти способы могут включать мокрые процессы, сухие процессы или сочетание этих вариантов. Настоящее изобретение может получать сухой или влажный графит любого размера или формы, получающийся в процессе удаления. Кроме того, графит может быть промыт в воде или другом растворе перед подачей в узел обработки материалов 110.

Графит может быть переработан в гранулированную или порошкообразную форму. Элемент дробилки 112 узла обработки материалов 110 измельчает полученный графит перед его введением в печь обжига 120. В данном варианте осуществления полученный графит измельчается до размера менее 20 мм. Этот небольшой размер улучшает перевод радионуклидов из графита в газовую фазу. Для измельчения графита дробилка 112 включает щековую или конусную дробилку. Может быть использовано другое оборудование для измельчения. Бункер 114 узла обработки материала 110 получает измельченный графит и хранит его до введения в печь обжига 120. Внутренняя атмосфера дробилки 112 и бункера 114 содержит инертный газ, такой как аргон, азот, диоксид углерода или другой аналогичный инертный газ. Внутренняя атмосфера дробилки 112 и бункера 114 подключены к системе отходящих газов из печи обжига 120, так как некоторые радионуклиды могут выделяться из графита в процессе измельчения. В альтернативном варианте осуществления графит может быть получен в форме и с размером, подходящими для введения в печь обжига 120 без дальнейшего уменьшения размера. Аналогичным образом, непрерывный процесс может не включать бункер 114.

Печь обжига 120 содержит емкость, используемую для обработки измельченного графита. Печь обжига 120 работает в температурном диапазоне 800-2000°C. Емкость, форма и размер печи обжига 120 могут варьироваться в зависимости от области применения. Печь обжига 120 изготавливается из материалов, подходящих для работы при высокой температуре, таких как стальной сосуд с огнеупорной футеровкой. Рабочее давление может изменяться от глубокого вакуума до незначительного избыточного давления. Может быть использован любой тип печи обжига или устройства, включающего псевдоожиженный слой, подвижный слой, одноразовый или постоянный слой. Одним примером печи обжига является печь обжига с вертикальным подвижным слоем, где свежий графит подают в верхнюю часть загрузки, а обработанный графит удаляется из нижней части загрузки, в то время как поток продувочного газа протекает вверх (противоток) через графитовую загрузку (см. фиг. 3 ниже). Периодическая обработка графита, как правило, включает порошкообразный графит с использованием подхода с псевдоожиженным слоем. Для графита, который крупнее порошка, предпочтительным является печь обжига с непрерывным подвижным слоем. В данном варианте осуществления печь обжига 120 имеет электрический нагрев, но могут быть использованы и другие типы нагрева. Электрический нагрев является предпочтительным, поскольку он уменьшает необходимость введения окисляющих газов в сосуд, которые могут газифицировать основную массу графита, и облегчает контроль температуры и энергоэффективности. Печь обжига 120 получает графит из ввода материалов 117. Различные механические методы могут быть использованы для перемещения графита из узла обработки материалов 110 в печь обжига 120 через ввод материалов 117. В иллюстративной системе используется воздушный шлюз с двойным клапаном для предотвращения утечки газа из печи обжига и ограничения введения газов, отличных от инертных газов, в печь обжига с графитом.

Печь обжига 120 включает вводы газа 130, 140, 150 для подачи одного или нескольких инертных продувочных газов, одного или несколько восстанавливающих газов и, необязательно, одного или нескольких окисляющих газов. Конечно, вводы газа 130, 140, 150 могут представлять собой один ввод, соединенный с тремя источниками различных газов, один - источник инертного продувочного газа, второй - источник восстанавливающего газа и третий - источник окисляющего газа. Обычно ввод или вводы газа расположены около нижней части печи обжига 120, так что газы могут входить в сосуд и подниматься через графит, находящийся в печи обжига 120. Газ может быть введен через разделитель потока или распределительное устройство для распределения газа по объему графита, но этот элемент не является обязательным. Печь обжига включает выход 122 для радионуклидов, переведенных в газовую фазу, которые переносятся из вывода 122 инертным продувочным газом. Печь обжига 120 также включает вывод 124 для обработанного графита.

Радионуклиды, переведенные в газовую фазу, выводятся из печи обжига потоком продувочного газа и стабилизируются в подсистеме обработки 160 с использованием соответствующего способа обработки радионуклидов. Обработанный графит далее обрабатывают в подсистеме обработки 170, где его упаковывают для окончательного захоронения как "чистых" (нерадиоактивных) отходов или перерабатывают.

Углерод-14 является более реакционноспособным или более подвижным, чем основная масса углерода-12 в графитовой матрице. Присутствие небольших количеств кислорода обеспечивает кислород, необходимый для превращения углерода-14 в монооксид углерода. Восстанавливающие газы подавляют окисление углерода-12 в графитовой матрице. Одним из примеров преимуществ добавления восстанавливающего газа является то, что возможным соединением углерода-14 в графите является цианид. Введение водорода в печь обжига будет источником атомов водорода для связывания с цианидом для получения цианистого водорода, который является летучим. Таким образом, некоторая часть углерода-14 может быть удалена в присутствии восстанавливающего газа, включающего водород.

Фиг. 2 представляет собой блок-схему процесса 200 обработки радиоактивного графита в соответствии с примером осуществления настоящего изобретения. Как показано на фиг. 1 и 2, на стадии 210 графит вводят в печь обжига 120 из бункера 114 узла обработки материалов 110 механическим перемещением графита в печь обжига. В этом примере процесс выполняется в периодическом режиме. В альтернативном варианте, графит можно обрабатывать непрерывным образом, например когда графит поступает в верхнюю часть печи обжига 120 и выходит из нижней части печи обжига 120 и газообразные реагенты вводят в нижнюю часть печи обжига 120 и выводят в верхней части печи обжига 120. Бункер 114 может отсутствовать.

Перед введением графита в печь обжига 120 печь обжига 120 доводится до температуры обработки. Эта температура находится в диапазоне 800-2000°C. В этом примере предпочтительным является диапазон температур 1200-1500°C, так как в этом иллюстративном процессе используются восстанавливающие газы. Предыдущие процессы обработки графита для удаления углерода-14 из графита были ограничены температурой около 1200°C в связи с высокой газификацией графита, что является результатом работы печи обжига в присутствии кислородсодержащих газов при температуре выше 1200°C. За счет введения восстанавливающих газов в процесс обработки печь обжига 120 может работать при температурах свыше 1200°C. Эти более высокие рабочие температуры позволяют выделять по существу весь тритий, по существу весь (более 90 процентов) хлор-36 и большую часть (более 70 процентов) углерода-14 из графита.

На стадии 220 реакционные газы вводят в печь обжига 120. Эти газы контактируют с нагретым графитом по мере их прохождения через нагретый графит. Эти реакционные газы включают по меньшей мере инертный продувочный газ и восстанавливающий газ. Продувочные газы включают один или несколько газов из азота, аргона или подобного химически неактивного газа. Такие инертные газы, как диоксид углерода, не должны использоваться, поскольку они являются источником кислорода, который может приводить к газификации основной массы углерода. Восстанавливающий газ, такой как водород, гидразин, аммиак, монооксид углерода, пары углеводорода и другие восстанавливающие газы, которые могут давать свободный водород, монооксид углерода или аммоний или органический пар, также вводят на стадии 220. Количество вводимого восстанавливающего газа находится в диапазоне от ста частей на миллион до пятидесяти (50) процентов от общего количества введенного газа, предпочтительно в диапазоне от 2 (двух) до двадцати (20) процентов и более предпочтительно между двумя (2) и 10 (десятью) процентами. Эта смесь инертного продувочного газа и восстанавливающего газа подается в печь обжига 120 вблизи нижней части печи обжига 120. Газ движется вверх через графит и уносит испарившиеся радионуклиды из печи обжига 120 по выводу 124. Даже в присутствии окисляющего газа использование восстанавливающего газа значительно уменьшает газификацию основной массы графита, например газифицируется менее пяти (5) процентов основной массы графита. Кроме того, работа при температуре около 1200°C с использованием смеси инертного продувочного газа, окисляющего газа и восстанавливающего газа приводит к удалению по существу всего углерода-14. В альтернативном варианте осуществления реакционные газы также включают окислитель. Присутствие кислорода приводит к превращению твердого углерода-14 в диоксид углерода или газообразный CO, что облегчает его диффузию из графитовой матрицы. Сочетание инертного продувочного газа (предпочтительно азота) с ограниченным количеством кислородсодержащих газов, таких как пар, диоксид углерода (CO2), оксид азота (N2O), кислород (O2), воздух, спирты (ОН-группы) или другие кислородсодержащие пары, и восстанавливающим газом, например водородом, обеспечивает улучшенное удаление радионуклида углерода-14 по сравнению со всеми предшествующими способами, ограничивая, при этом, газификацию основной массы графита. Предпочтительным окисляющим газом является пар, составляющий приблизительно от одного (1) до 50 (пятидесяти) процентов общего объема вводимых реакционных газов (предпочтительно от двух (2) до десяти (10) процентов). Если в качестве окисляющего газа используется диоксид углерода или оксид азота, то они составляют приблизительно от одного (1) до десяти (10) процентов от всех вводимых реакционных газов. Использование восстанавливающего газа значительно уменьшает газификацию основной массы графита в присутствии окислителя, например газифицируется менее пяти (5) процентов основной массы графита. Восстанавливающий газ смещает равновесие реакции кислорода с основной массой графита так, что скорость реакции кислородсодержащего газа значительно снижается, тем самым предотвращая реакцию окислителя с основной массой графита.

На стадии 230 продувочный газ собирают в подсистеме обработки 160, где радионуклиды стабилизируют с использованием известных способов. На стадии 240 графит удаляют из печи обжига 120 и обрабатывают в подсистеме обработки 170. Обычно обработанный графит закапывается на полигоне или используется повторно и в этой связи рассматривается как низкоактивные радиоактивные отходы, а не как среднеактивные радиоактивные отходы. Процесс заканчивается на стадии 250. Процесс при необходимости может быть повторен.

На фиг. 3 показана схема печи обжига 300. Графит вводят по системе подачи (не показана), такой как бункер, на вводе 310 в атмосфере инертного газа. Реакционные газы вводятся по вводу 370, так что реакционные газы проходят вверх через графит и выходят по выводу отходящего газа 320, тогда как графит перемещается вниз сосуда 330. Пока графит движется через сосуд 330, который может быть керамической трубой, он нагревается (изображен как нагретый графит 340). Сосуд 330 окружен источником нагрева 350, например электрическим нагревательным элементом. Сосуд 330 и источник нагрева 350 находятся внутри внешнего сосуда 360, например металлической оболочки с огнеупорной футеровкой. Обработанный графит удаляют из сосуда 330 через выпускное отверстие 380.

Специалистам в данной области техники будет понятно, что настоящее изобретение относится к способам обработки радиоактивного графита, загрязненного тритием, углеродом-14 и хлором-36 и другими радионуклидами, образующимися в процессе работы ядерного реактора или в другом ядерном процессе. Описанные способы включают печь обжига, которая работает при температурах в диапазоне 800-2000°C с инертными газами, необязательными окисляющими газами и восстанавливающими газами. Сочетание температуры и присутствующих газов позволяет удалять по существу весь углерод-14 в графите при существенном ограничении газификации основной массы графита.

1. Способ, включающий стадии:нагрева печи обжига до температуры 800-2000°С;введения в печь обжига графита, загрязнённого радионуклидами;введения в печь обжига инертного газа;введения в печь обжига восстанавливающего газа; иудаления переведенных в газовую фазу радионуклидов из печи обжига,где количество вводимого восстанавливающего газа находится в диапазоне от 2 до 20% от общего количества вводимого в печь обжига газа.

2. Способ по п. 1, в котором газифицируется менее пяти (5) процентов графита.

3. Способ по п. 1, в котором температура составляет 1200-1500°C.

4. Способ по п. 1, в котором радионуклиды включают углерод-14 и из графита удаляется по меньшей мере семьдесят (70) процентов углерода-14.

5. Способ по п. 1, в котором радионуклиды включают углерод-14 и из графита удаляется по меньшей мере девяносто (90) процентов углерода-14.

6. Способ по п. 1, в котором инертный газ включает по меньшей мере один газ из азота, гелия и аргона, а восстанавливающий газ включает по меньшей мере один газ из водорода, гидразина, аммиака, монооксида углерода и пара углеводорода.

7. Способ по п. 1, в котором восстанавливающий газ включает один или несколько восстанавливающих газов, которые могут давать свободный водород, монооксид углерода (CO), аммоний или органический пар.

8. Способ по п. 1, дополнительно включающий стадию добавления окисляющего газа в печь обжига.

9. Способ по п. 8, в котором окисляющий газ включает по меньшей мере один газ из пара, диоксида углерода (CO2), оксида азота (N2O), кислорода (O2), воздуха, спиртов (с ОН-группами) или других кислородсодержащих паров.

10. Способ по п. 1, в котором стадии введения в печь обжига инертного газа и введения в печь обжига восстанавливающего газа включают введение инертного газа и восстанавливающего газа в нижнюю часть реактора и в котором инертный газ и восстанавливающий газ проходят через графит.

11. Способ по п. 1, дополнительно включающий стадию измельчения графита перед введением графита в печь обжига.

12. Способ по п. 1, в котором печь обжига включает реактор с вертикально ориентированным подвижным слоем и в котором стадия введения графита, загрязнённого радионуклидами, в печь обжига включает введение графита в верхнюю часть печи обжига, и в котором стадии введения в печь обжига инертного газа и введения в печь обжига восстанавливающего газа включают введение газов в нижнюю часть печи обжига.

13. Способ по п. 8, в котором количество окисляющего газа, добавляемого в печь обжига, находится в диапазоне от 1 до 10% от общего объема вводимого в печь обжига газа.