Способ очистки газа от сероводорода

Иллюстрации

Показать всеИзобретение относится к способу очистки газа от сероводорода и может быть применено в нефтехимической и нефтеперерабатывающей промышленности. Способ включает разделение потока очищаемого газа на первую и вторую части в соотношении 1 : 2, окисление сероводорода первой части до диоксида серы стехиометрическим количеством кислорода воздуха путем их пропускания снизу вверх через сыпучий инертный материал в реакторе, окисление сероводорода второй части до серы диоксидом серы, полученным в первой части потока, путем его ввода в среду сыпучего инертного материала на заданной высоте реактора и движении снизу вверх в данной среде и извлечение полученной серы из потока очищаемого газа путем периодического или непрерывного перемещения в реакторе сверху вниз сыпучего инертного материала под действием его силы тяжести. Изобретение обеспечивает высокую степень очистки газа от сероводорода, снижение энергоемкости, повышение экологичности, а также расширение диапазона применимости. 5 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способам очистки газа от сероводорода и может найти применение в нефтехимической и нефтеперерабатывающей промышленности.

Известны способы очистки газа от сероводорода, представляющие собой поглощение сероводорода из газа адсорбентами. При этом адсорбция может быть чисто физическая, либо одновременно с адсорбцией сероводород подвергается окислению /1/. Эти способы очистки газа имеют такие недостатки, как периодичность процесса очистки (адсорбция - десорбция), громоздкость оборудования, необходимость большого количества адсорбента, применимость только для очистки газов с низким содержанием сероводорода (до 0,5%).

Известны способы очистки газа от сероводорода путем окисления сероводорода до серы кислородом воздуха и диоксидом серы. Из этих способов наибольшее применение в промышленности получил процесс Клауса /1/. Данный процесс представляет собой:

- разделение потока очищаемого газа на первую и вторую части в заданном соотношении (обычно в соотношении 9:2);

- окисление сероводорода H2S первой части потока очищаемого газа до серы и диоксида серы при пламенном сжигании сероводорода кислородом воздуха:

- извлечение полученной при этом серы из потока очищаемого газа;

- окисление до серы сероводорода второй части потока очищаемого газа диоксидом серы, полученным в первой части данного потока:

- извлечение полученной при этом серы из потока очищаемого газа;

- доочистка потока очищаемого газа.

Реакция (1) протекает путем пламенного сжигания сероводорода при 900-1300°С и стехиометрическом количестве кислорода. При этом частично протекает и реакция (2), а некоторая часть сероводорода вообще не реагирует. Реакция (3) протекает при 250-270°С на катализаторе - боксите.

Процесс Клауса, являющийся наиболее близким аналогом предлагаемого изобретения, имеет следующие недостатки. Во-первых, окисление сероводорода кислородом воздуха до серы и диоксида серы путем пламенного сжигания сероводорода применяется лишь при высоком содержании H2S в газе (более 30%). Это связано с тем, что при низком содержании H2S в газе количества выделяемого тепла по реакции (1) недостаточно для автотермичности пламенного сжигания H2S. Во-вторых, технологическая схема процесса Клауса является многостадийной, энергоемкой, сложной и громоздкой (в частности, она включает в себя реактор-генератор, конденсатор-генераторы, камеры смешения, подогреватели, конверторы, заполненные бокситовым катализатором, конденсатор-экономайзер, сероуловитель, печь дожига). В-третьих, выхлопные газы содержат до 1% сернистых соединений (то есть схема является незавершенной в экологическом отношении).

Решаемой технической задачей изобретения является упрощение, снижение громоздкости и энергоемкости, повышение экологичности технологии очистки газа от сероводорода, расширение диапазона применимости данной технологии (предлагаемое изобретение позволяет очищать газы с низким содержанием сероводорода (до 0,01%) в очищаемом газе).

Решаемая техническая задача в предлагаемом способе очистки газа от сероводорода, включающем разделение потока очищаемого газа на первую и вторую части, окисление сероводорода первой части потока очищаемого газа кислородом воздуха, далее окисление сероводорода второй части потока очищаемого газа до серы диоксидом серы, полученным в первой части данного потока и смешанным со второй частью потока очищаемого газа, извлечение полученной серы из потока очищаемого газа достигается тем, что разделение потока очищаемого газа на первую и вторую части осуществляют в соотношении 1:2, окисление сероводорода первой части потока очищаемого газа осуществляют до диоксида серы стехиометрическим количеством кислорода воздуха путем ввода первой части потока очищаемого газа и соответствующего количества воздуха снизу в вертикально установленный и заполненный сыпучим инертным материалом реактор, окисления сероводорода первой части потока очищаемого газа до диоксида серы кислородом воздуха в среде сыпучего инертного материала при пропускания этой части потока очищаемого газа и соответствующего количества воздуха снизу вверх через данную среду, далее окисление сероводорода второй части потока очищаемого газа до серы диоксидом серы, полученным в первой части данного потока, осуществляют путем ввода второй части потока очищаемого газа в среду сыпучего инертного материала на заданной высоте реактора и окисления сероводорода диоксидом серы при движении очищаемого газа снизу вверх в данной среде, а извлечение полученной серы из потока очищаемого газа осуществляют путем периодического или непрерывного перемещения в реакторе сверху вниз сыпучего инертного материала под действием его силы тяжести.

Ввод первой и второй частей потока очищаемого газа и воздуха в реактор могут осуществлять равномерно по периметру поперечного сечения реактора.

В качестве сыпучего инертного материала реактор могут заполнять строительным песком.

Размеры реактора, высоту ввода второй части потока очищаемого газа в реактор и скорость периодического или непрерывного движения в реакторе сверху вниз сыпучего инертного материала под действием силы тяжести могут определять из условия минимального суммарного содержания сероводорода и диоксида серы в очищенном газе на выходе из реактора.

Окисление сероводорода первой и второй части потока очищаемого газа в среде сыпучего инертного материала внутри реактора могут осуществлять путем поддержания заданного вертикального распределения температуры стенки данного реактора.

Температуру стенки реактора между сечениями ввода первой и второй частей потока очищаемого газа могут поддерживать в диапазоне 250-320°С.

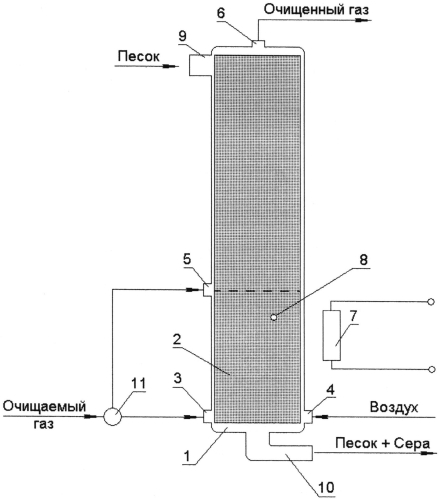

На чертеже представлена принципиальная схема установки для реализации предложенного способа очистки газа от сероводорода, где 1 - реактор, заполненный сыпучим инертным материалом 2 - строительным песком. Реактор 1 снабжен: размещенными в его нижней части штуцерами 3 и 4 для ввода снизу в данный реактор 1 соответственно первой части потока очищаемого газа и воздуха; размещенными на заданной его высоте штуцерами 5 для ввода второй части потока очищаемого газа в данный реактор 1; размещенным в верхней части реактора 1 штуцером 6 для вывода из реактора 1 потока очищенного от сероводорода газа; нагревателем 7 и датчиком температуры 8, позволяющими поддерживать заданное вертикальное распределение температуры стенки реактора 1; клапаном 9 для подачи сверху в реактор в периодическом или непрерывном режиме чистого сыпучего инертного материала; клапаном 10 для вывода из реактора в периодическом или непрерывном режиме смеси сыпучего инертного материала с серой; распределителем 11 для разделения потока очищаемого газа на первую и вторую части в заданном соотношении. Реактор 1 выполнен в виде вертикально установленного и заполненного чистым строительным песком металлического цилиндра, отношение высоты которого к его диаметру составляет от 8 до 10. При этом отношение высоты ввода в реактор второго потока очищаемого газа к высоте реактора составляет от 0,15 до 0,3. Сечение ввода в реактор 1 второй части потока очищаемого газа условно разделяет объем сыпучего инертного материала на нижний и верхний слой. Нагреватель (электрический) 7 и датчик температуры 8 размещены между сечениями ввода первой и второй частей потока очищаемого газа в реактор 1 и позволяют поддерживать температуру стенки реактора 1 между данными сечениями в диапазоне 250-320°С.

Рассмотрим осуществление предлагаемого способа. Предварительно нижний слой песка 2, до подачи очищаемого газа в реактор 1, нагревают нагревателем 7 до 250°С. Поток очищаемого газа распределителем 11, выполненным в виде тройника, снабженного вентилями и расходомерами, разделяют на первую и вторую части в соотношении 1:2. Первую часть потока очищаемого газа и соответствующее стехиометрическое количество воздуха вводят в нижний слой песка 2 через соответственно штуцера 3 и 4, расположенные равномерно по периметру нижнего поперечного сечения реактора 1, и пропускают снизу вверх через данный слой.

Испытания показали, что в объеме нижнего слоя песка 2, нагретого свыше 200°С, при смешении в этом объеме сероводорода с достаточным количеством воздуха, начинается интенсивное окисление данного сероводорода кислородом воздуха до диоксида серы SO2 (реакция (2)). При этом сразу происходит интенсивное охлаждение продуктов этой реакции (2) развитой и относительно холодной поверхностью частиц песка 2 (песок 2 имеет достаточно высокие значения плотности, теплоемкости и теплопроводности). При таких температурах реакция (1) в нижнем слое песка 2 практически не протекает.

Вторую часть потока очищаемого газа вводят в верхний слой песка 2 через штуцера 5, расположенные на заданной высоте реактора 1 равномерно по периметру его поперечного сечения, и пропускают снизу вверх через данный слой. Испытания показали, что отношение высоты расположения штуцеров 5 (точнее, расстояния между сечениями ввода в реактор первого и второго частей потока очищаемого газа) к высоте реактора 1 может составлять от 0,15 до 0,3.

Известно, что с понижением температуры возрастает степень протекания реакции окисления сероводорода диоксидом серы (реакции (3)) /1/. Отсюда следует, что диоксид серы, образовавшийся в нижнем слое песка 2, при попадании в верхний относительно холодный слой песка 2 начинает интенсивно окислять сероводород второй части очищаемого потока газа до серы. При этом если поток очищаемого газа разделить, как следует из реакций (2) и (3), на первую и вторую части в отношении 1:2, то на выходе из верхнего слоя песка 2 суммарное содержание H2S и SO2 в очищенном газе будет минимальным. Очевидно также, что количество кислорода воздуха, вводимого в объем нижнего слоя песка 2, должно быть достаточным для полного окисления сероводорода первой части потока очищаемого газа до диоксида серы (то есть стехиометрическим по реакции (2) к количеству сероводорода первой части потока очищаемого газа).

Одновременно с вышеуказанным процессом окисления сероводород второй части очищаемого потока газа до серы происходит осаждение образовавшейся серы развитой поверхностью частиц песка 2. А так как температура песка 2 во всем объеме реактора 1 не превышает 350°С, испарение серы из поверхности песка не происходит (температура кипения серы равна 445°С). Поэтому данная сера может быть легко выведена из реактора 1 путем периодического или непрерывного перемещения в нем песка 2 сверху вниз под действием его силы тяжести. При этом нагретый и очищенный газ оставляет основную часть своей тепловой энергии в слое песка 2 вследствие интенсивного охлаждения данного газа через развитую контактную поверхность с поступающим сверху холодным песком 2. По мере движения сверху вниз песок 2 нагревается и при достижении нижнего слоя будет иметь относительно высокую температуру (то есть происходит возвращение и повторное использование тепла уже очищенного газа), что способствует снижению энергоемкости технологии очистки газа от сероводорода.

Перемещение песка 2 в реакторе 1 сверху вниз осуществляют выводом снизу из реактора 1, например, шнеком, в периодическом или непрерывным режиме заданного количества песка 2 через клапан 10, и синхронным вводом сверху в реактор 1, например шнеком, в периодическом или непрерывным режиме такого же количества песка 2 через клапан 9.

Осажденная на песке 2 сера на выходе из реактора 1 имеет температуру около 350°С и, как следствие, является пластичной. При остывании до комнатной температуры песок с осажденной на нем серой может быть легко превращен в экологичный твердый строительный материал (например, в строительные блоки).

Примеры реализации способа очистки газа от сероводорода. Эксперименты были проведены в реакторе 1, представляющем собой металлический цилиндр с диаметром 20 мм и высотой 220 мм, заполненный строительным песком. Расстояние между сечениями ввода первой и второй частями потока очищаемого газа составило 30 мм. Состав газа на входе и выходе колонны измерялся газоанализатором.

Достижения технического результата были проверены экспериментально.

В первом примере конкретной реализации предлагаемого способа концентрация сероводорода в очищаемом газе составляла 9%. Данный газ с расходом 6 литр/мин был разделен на первую и вторую части с расходами 2 и 4 л/мин соответственно. Количество воздуха, вводимого в нижний слой песка 2, составляло 0,65 л/мин. Температура стенки реактора 1 между сечениями ввода первой и второй частей потока очищаемого газа поддерживалась в диапазоне 300÷310°С. При этом в очищенном газе на выходе из верхнего слоя песка 2 сероводород отсутствует, а содержание диоксида серы составляет менее 0,01%. На песок 2 осаждается пластичная сера. Периодичность смены песка 2 в реакторе 1 составляла 140 часов.

Во втором примере конкретной реализации предлагаемого способа концентрация сероводорода в очищаемом газе составляла 63%. Данный газ с расходом 6 л/мин был разделен на первую и вторую части с расходами 2 и 4 л/мин соответственно. Количество воздуха, вводимого в нижний слой песка 2, составляло 4 л/мин. Температура стенки реактора 1 между сечениями ввода первой и второй частей потока очищаемого газа поддерживалась в диапазоне 270÷280°С. При этом в очищенном газе на выходе из верхнего слоя песка 2 также отсутствует сероводород, содержание диоксида серы составляет менее 0,01%, на песок 2 осаждалась пластичная сера. Периодичность смены песка 2 в реакторе 1 составляла 20 часов.

Таким образом, предлагаемый способ, по сравнению с прототипом, позволяет добиться более высокой степени очистки газа от сероводорода, снизить энергоемкость технологии очистки газа от сероводорода, расширить диапазон применимости данной технологии в сторону очистки газов с низким содержанием сероводорода (до 0,01%) в очищаемом газе, свести многостадийную, сложную, громоздкую технологическую схему очистки газа от сероводорода к одному и простому процессу пропускания очищаемого газа через реактор, заполненный сыпучим инертным материалом.

1. Менковский М.А., Яворский В.Т. Технология серы. - М.: Химия, 1985, 328 с., ил.

1. Способ очистки газа от сероводорода, включающий разделение потока очищаемого газа на первую и вторую части, окисление сероводорода первой части потока очищаемого газа кислородом воздуха, далее окисление сероводорода второй части потока очищаемого газа до серы диоксидом серы, полученным в первой части данного потока и смешанным со второй частью потока очищаемого газа, извлечение полученной серы из потока очищаемого газа, отличающийся тем, что разделение потока очищаемого газа на первую и вторую части осуществляют в соотношении 1:2, окисление сероводорода первой части потока очищаемого газа осуществляют до диоксида серы стехиометрическим количеством кислорода воздуха путем ввода первой части потока очищаемого газа и соответствующего количества воздуха снизу в вертикально установленный и заполненный сыпучим инертным материалом реактор, окисления сероводорода первой части потока очищаемого газа до диоксида серы кислородом воздуха в среде сыпучего инертного материала при пропускания этой части потока очищаемого газа и соответствующего количества воздуха снизу вверх через данную среду, далее окисление сероводорода второй части потока очищаемого газа до серы диоксидом серы, полученным в первой части данного потока, осуществляют путем ввода второй части потока очищаемого газа в среду сыпучего инертного материала на заданной высоте реактора и окисления сероводорода диоксидом серы при движении очищаемого газа снизу вверх в данной среде, а извлечение полученной серы из потока очищаемого газа осуществляют путем периодического или непрерывного перемещения в реакторе сверху вниз сыпучего инертного материала под действием его силы тяжести.

2. Способ по п. 1, отличающийся тем, что ввод первой и второй частей потока очищаемого газа и воздуха в реактор осуществляют равномерно по периметру поперечного сечения реактора.

3. Способ по п. 1, отличающийся тем, что в качестве сыпучего инертного материала используют строительный песок.

4. Способ по п. 1, отличающийся тем, что размеры реактора, высоту ввода второй части потока очищаемого газа в реактор и скорость периодического или непрерывного движения в реакторе сверху вниз сыпучего инертного материала под действием его силы тяжести определяют из условия минимального суммарного содержания сероводорода и диоксида серы в очищенном газе на выходе из реактора.

5. Способ по п. 1, отличающийся тем, что окисление сероводорода первой и второй части потока очищаемого газа в среде сыпучего инертного материала внутри реактора осуществляют путем поддержания заданного вертикального распределения температуры стенки данного реактора.

6. Способ по п. 5, отличающийся тем, что температуру стенки реактора между сечениями ввода первой и второй частей потока очищаемого газа поддерживают в диапазоне 250-320°C.