Способ получения водных суспензий малослойных графенов

Иллюстрации

Показать всеИзобретение относится к электротехнике, медицине, химической промышленности, нанотехнологии и может быть использовано при изготовлении транзисторов, суперконденсаторов, сенсорных дисплеев, биосенсоров, присадок к полимерам и нанокомпозитов. Природный графит очищают от примесей, термообрабатывают при температуре не ниже 2100°C, диспергируют в водной среде, содержащей поверхностно-активный или диспергирующий агент, с получением суспензии с концентрацией графитового материала не более 6 мг/мл. Поверхностно-активный или диспергирующий агент выбирают из групп: анионные поверхностно-активные вещества, неионогенные поверхностно-активные вещества, катионные поверхностно-активные вещества, фторсодержащие поверхностно-активные вещества, органические растворители: ацетон, спирт, толуол или их смеси; органические ароматические вещества, такие как бензол, нафталин, антрацен. Полученную суспензию обрабатывают ультразвуковыми колебаниями на уровне энергии и длительности обработки, достаточных для получения отдельных малослойных графенов при акустической мощности не менее 50 Вт/см2 рабочей поверхности излучателя, в результате чего кристаллиты графитового материала расщепляют на отдельные графеновые слои. Изобретение обеспечивает выход суспензии малослойных графенов до 90-95% относительно массы исходного графита. 3 з.п. ф-лы, 15 ил., 1 табл.

Реферат

Изобретение относится к жидкофазному способу получения малослойных графеновых наночастиц из графитирующегося углеродного материала - естественного графита.

Графеновые частицы чаще всего используются в виде добавок, повышающих тепло и электропроводность, теплостойкость, а также прочность и модуль упругости современных полимерных и керамических композиционных материалов. Графеновые частицы обладают высокой способностью к модификации полимерных материалов и в виде добавок от 0,1 до 3% от массы полимера способны увеличивать такие свойства, как тепло и электропроводность, в несколько раз, а прочностные свойства - на 20-40%. В ряде случаев графеновые частицы сами по себе являются основой специальных материалов для создания биосенсоров, комплектующих суперконденсаторов, водородных двигателей, фотоэлектронных ячеек и т.д.

В известных способах (1, 2, 3) перед получением малослойных графеновых наночастиц исходный графит предварительно обрабатывался окислителем или интеркалирующим агентом, с целью ослабления связей между соседними графеновыми слоями, что облегчало последующее расщепление кристаллитов исходного графита на отдельные графеновые слои.

Известен способ получения тонкодисперсных частиц из терморасширенного графита (4) Способ включает обработку частиц графита (таких как частицы природного чешуйчатого графита, высокоориентированного пиролитического графита и т.д.) смесью серной кислоты и азотной кислоты с получением интеркалированного графита и его последующее расширение путем термической обработки. Затем частицы терморасширенного графита диспергировались в жидкости, обладающей низкой вязкостью, низким поверхностным натяжением, обладающей хорошими смачивающими свойствами по отношению к частицам терморасширенного графита, и подвергались ультратразвуковой обработке с частотой колебаний от 28 до 50 кГц, и воздействию сопутствующей ультразвуковой обработке кавитации, в течение периода времени, достаточного для эффективного расщепления за счет энергии ультразвуковых колебаний более 90% исходного количества графитовых частиц. Расщепленные тонкодисперсные частицы имели в значительной мере однородную форму, толщину 1 мкм и менее и диаметр 1 мкм и более. В качестве жидкости предлагалось использовать воду, кетоны, спирты и ароматические соединения, такие как бензол и толуол.

Наиболее близким техническим решением является процесс расщепления графита в растворителях (5). В результате процесса прототипа были получены в пяти случаях двух- и трехслойные частицы графита (perfluoroheptane - 0,67 nm, perfluorohexane - 0,61 nm, perfluorooctane - 0,72 nm, diethyl ether - 0,8 nm, n-′Hexane - 0,85 nm). В остальных случаях частицы были получены с количеством слоев от 4 до 970.

К недостаткам прототипа можно отнести применение токсичных растворителей и невозможность получения суспензий малослойных графенов. Графеновый слой является базисной плоскостью графита, и, исходя из кристаллической структуры графита, его толщина соответствует межслоевому расстоянию графита и составляет 0,335 нм

Рассмотренные способы обладают серьезными недостатками. Во-первых, для их осуществления требуется значительное количество окислителя или интеркалята, которые весьма трудно удалить после осуществления расщепления. Кроме того, все вышеуказанные способы вообще не содержат операций очистки, что ограничивает область применения получаемых тонкодисперсных частиц. Например, в случае использования графеновых суспензий для создания биосенсоров требуют исключения присутствия посторонних веществ, особенно токсичных. Во-вторых, во время осуществления процесса графит так сильно окисляется, что полученные наносуспензии содержат слои оксида графита, обладающего гораздо более низкой электро- и теплопроводностью по сравнению с неокисленным графитом. Известно, что разница в электрической проводимости окисленного и неокисленного графита может составлять несколько порядков, что также серьезно ограничивает область применения рассматриваемого способа. Они не могут быть применены, например, для создания проводящих нанокомпозиционных материалов или материалов с повышенной теплопроводностью.

Для повышения электропроводности полученных частиц дефектность наносуспензий оксида графита можно уменьшить, применяя дополнительную термообработку в атмосфере водорода при 1000°C, или химическое восстановление гидразином. Однако в результате процесс получения графеновых наносуспензий рассматриваемыми способами становится экологически небезопасным и усложняется до такой степени, что становится неосуществимым в случае крупномасштабного производства.

Целью предлагаемого изобретения является получение суспензий бездефектного графена в водной среде, которые в дальнейшем можно использовать для производства биосенсоров в медицине и прозрачных электродов в солнечной энергетике.

В основу изобретения поставлена задача получения суспензий малослойных графенов из графитового материала без предварительного окисления или интеркалирования и в водной среде.

Решение поставленной задачи обеспечивается получением водных суспензий малослойных графенов из естественного графита, предварительно подвергнутого высокотемпературной обработке при температуре не менее 2100°C, диспергируемого в водной среде в концентрации не более 6 мг/мл и обработанного ультразвуком в течение времени, достаточного для превращения исходного графита в графен, причем с использованием ультразвуковой обработки с акустической мощностью не менее 50 Вт/см2 рабочей поверхности излучателя. С целью интенсификации процесса водная суспензия содержит ароматические или фторсодержащие ПАВ или органические растворители, такие как бензол, толуол, или органические вещества, такие как нафталин, антрацен, фенантрен.

Естественный графит для получения водных суспензий малослойных графенов выбран в результате проведения отчетных работ с различными исходными графитовыми материалами. Были исследованы искусственный графит, высокоориентированный пироуглерод и естественный графит.

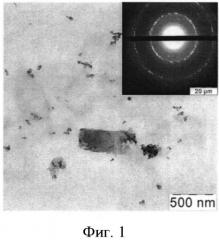

Картины электронной дифракции можно эффективно использовать для сравнительной оценки влияния структуры исходного сырья на структуру получаемых суспензий. Исследования проводились на суспензиях, полученных в присутствии ПАВ, из искусственного графита и высокоориентированного пироуглерода после 4 часов обработки ультразвуком. На фигурах 1, 2, 3 показано, что для этих материалов наблюдались дифрактограммы, соответствующие нахождению в растворе множества мелких разориентированных кристаллитов. По-видимому, при обработке водных суспензий искусственного графита или высокоориентированного пироуглерода ультразвуком процессы разрушения отдельных частиц по границам кристаллитов преобладают над процессами эксфолиации. Вероятно это связано с различной дефектностью исходных материалов: в искусственном графите, например, несмотря на большие размеры зерна (около 100 мкм), в первую очередь разрушение происходит по границе матрица-наполнитель. Образование множества мелких кристаллитов может быть связано с отслоением от зерна и разрушением поликристаллического углерода связующего. Наполнителем для данного графита служил кокс с изотропной структурой, который даже после графитации состоит из сильно искривленных углеродных слоев. При длительном измельчении возможно и разрушение зерна по внутренним границам составляющих его структурных элементов, что также приведет к появлению множества поликристаллов.

В высокоориентированном пироуглероде дефектность имеет другой характер и обусловлена наличием дислокаций, расположенных по образующей конусов роста. Видимо, при длительном измельчении ультразвуком, разрушение пироуглерода проходит по границам дислокаций, что также приводит к появлению множества мелких поликристаллических частиц.

Сравнение микрофотографий, полученных методом ПЭМ и приведенных на фигуре 1, показывает, что именно природный графит, обладающий большими размерами исходных кристаллитов в сочетании с низкой концентрацией внутрислоевых дефектов, позволяет получать суспензии с высоким содержанием графеновых частиц с размером 1-2 мкм, имеющих одновременно низкую контрастность и четкие рефлексы гексагональной структуры.

Судя по полученным результатам, решающим фактором, влияющим на возможность получения качественных графеновых суспензий, является именно выбор исходного материала. Очевидно, что природный графит, прошедший дополнительную графитацию и очистку при температуре не менее 2100°C, с исходными частицами достаточно больших размеров и низким межслоевым расстоянием, позволяет вести процесс с нужным конечным результатом.

Главным преимуществом жидкофазных способов получения графенов является возможность применения относительно несложной технологии, сравнительно легко осуществимой в промышленных масштабах. Образующиеся при этом суспензии графена и его производных, в основном, двух- и трехслойных графеновых частиц, являются перспективными продуктами, адаптированными для проведения таких операций, как химическая функционализация, смешивание с полимерами, получение тонких пленок, нанесение покрытий на поверхность твердых тел или пропитка пористых материалов. В большинстве случаев для получения новых нанокомпозиционных материалов на основе графена использовались именно суспензии графеновых частиц в различных полимерах, растворителях или в воде.

Тем не менее, исходя из экологических и экономических критериев, именно эксфолиация в водной среде природного графита, разведанные запасы которого огромны, является наиболее привлекательным процессом для массового производства графеновых препаратов или материалов на их основе. Интерес к использованию водных суспензий графеновых частиц непрерывно растет, в первую очередь именно благодаря необходимости развития «зеленых» технологий. Свободные от органических примесей суспензии, содержащие большие (от 500 до 2000 нм) графеновые частицы с минимальной дефектностью, требуются для использования их в качестве материала для создания медицинских биосенсоров и использования в перспективной электронике, основанной на принципах квантовых точек.

Предполагалось, что присутствие ПАВ является дополнительным фактором, интенсифицирующим процесс эксфолиации. Однако на начальном этапе процесса присутствие ПАВ не оказывает видимого влияния на скорость изменения интенсивности линии (002) (фигура 5). Тем не менее, на завершающих этапах процесса, после завершения 6-часовой ультразвуковой обработки, остаточного графита в водных суспензиях в 2 раза больше, чем для суспензий, полученных в присутствии ПАВ.

Полученные данные показывают, что при необходимости использовать водные суспензии графеновых частиц без ПАВ необходима повторная регенерация суспензии перед ее употреблением. При необходимости введения суспензии в какое-либо вещество или полимер, или ее смешивания с каким-либо компонентом, необходима интенсификация процесса диспергирования с целью сокращения времени процесса до нескольких минут.

Концентрация графита в водной суспензии выбрана таким образом, что даже при высоких степенях эксфолиации вязкость сильно не меняется.

Поскольку технология в дальнейшем предназначена для использования на промышленных установках, существуют ограничения:

1. Крупногабаритные установки имеют меньшую энергонагруженность, чем меньшие компактные;

2. Технологические процессы не должны превышать разумного времени, например 24 часов.

Например, при использования ультразвуковой установки мощность 40 Вт/см2 для получения графеновых частиц потребуется много времени (около 30 часов), размер самих частиц будет больше, а степень эксфолиации меньше.

Пример получения водной суспензии малослойного графена

Природный графит марки ГЭ производства ОАО «Завальевский графитовый комбинат» предварительно очищали от примесей и проводили термический отжиг дефектов структуры. Для этого исходный порошок, содержащий до 10% масс. минеральных примесей, обрабатывался в графитовых тиглях при температуре 2800°C в промышленной печи графитации, после чего дополнительно проводилась газотермическая очистка фреоном при температуре 2100°C на стандартном оборудовании. Навеску данного графитового материала в размере 300 мг высыпали в 50 мл воды в колбу объемом 100 мл. Концентрация графитового порошка в суспензии - 6 мг/мл. Содержание примесей в исходном графите составляло менее 0,01% масс. Предельные размеры частиц порошка составляли 200 мкм. Вводили неионогенный фторсодержащий ПАВ - полиглицидиловый эфир 1Н, 1Н, 11Н-эйкозофтор-1-ундеканола с брутто-формулой C26Н34О11F20, состоящий из гидрофобного фторалкильного радикала - (1Н, 1Н, 11Н-эйкозофтор-1-ундеканол) и гидрофильной части, содержащий первичные и вторичные свободные гидроксильные и метиленгидроксильные группы при оксипропиленовой цепочке. Наличие фторированного фрагмента обеспечивает высокое значение поверхностной активности данного ПАВ при концентрациях 0,001% масс.

Для сравнения использовали очищенный искусственный графит производства ООО «Графит-Эл-МЭЗ», а также высокоориентированный пиролитический графит производства ООО «Атомграф».

Суспензии графеновых частиц получали диспергированием исходного графита при комнатной температуре ультразвуком с частотой 22,5 кГц на установке «Мэлфиз» МЭФ 391 с акустической мощностью 200 Вт. Применение высоких температур нецелесообразно в связи с особенностями оборудования.

В результате описанных выше действий была получена водная суспензия малослойного графена, в которой анализировали размер и внешний вид частиц, количество слоев графеновых частиц, их дефектность.

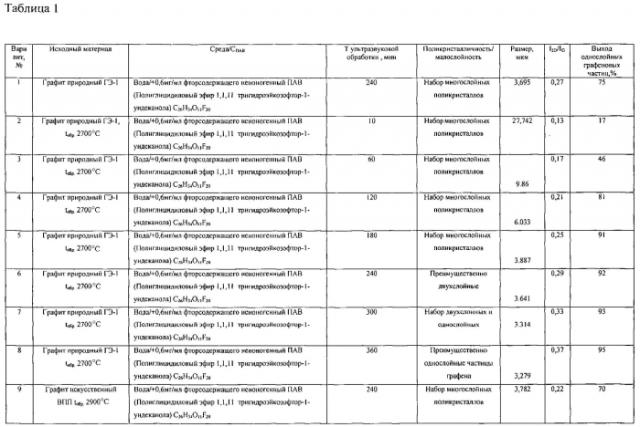

Внешний вид и размеры графеновых частиц в суспензиях можно определить по микрофотографиям, полученным методом просвечивающей электронной микроскопии. Тем же методом по дифрактограммам можно определить, является ли поверхность рассматриваемой частицы одним графеновым слоем, или состоит из скопления агломерированных микрокристаллов графита. В таблице 1 представлена обозначением поликристалличность/малослойность. Критерием качества получаемых суспензий являются размеры графеновых частиц, а также их дефектность, определяемая при измерении спектроскопии комбинационного рассеивания (Раман). Известно, что соотношение интенсивностей пиков (1100) и (2110) позволяет производить локальную идентификацию исследуемой частицы. Для монослоя графена соотношение интенсивностей (светимостей) I1100/I2110>1, в то время как для многослойных частиц - I1100/I2110<1. В таблице 1 представлено обозначением 12D/IG. Определить количество графена, образующегося из графита, можно, если учесть принципиальную разницу между дифрактограммами графита и графена: в первом случае мы наблюдаем пик (002), связанный с дифракцией на соседних слоях графита, во втором случае пика (002) не наблюдается, так как мы имеем дело с отдельным графеновым слоем. В этом случае можно рассчитать выход графеновых частиц по формуле: 100(Io-1τ)/Iо, %. Полученные данные сведены в таблицу 1, приведенную ниже.

Из представленных в таблице 1 данных видно, что по данным просвечивающей электронной микроскопии, спектроскопии комбинационного рассеивания света и лазерной дифракции и рентгенофазового анализа видно, что с увеличением времени ультразвуковой обработки выход однослойных частиц графена возрастает, но в то же время уменьшается их размер (примеры №2-8). При менее 4 часах обработки в суспензии преобладают двухслойные частицы, а при более 6 часах - однослойные, но с меньшим размером.

Исходя из результатов, приведенных в таблице, решающим фактором, влияющим на возможность получения качественных графеновых суспензий, является выбор исходного материала (примеры №6, 9, 10). Очевидно, что природный графит, прошедший дополнительную графитацию и очистку, с исходными частицами достаточно больших размеров и низким межслоевым расстоянием, позволяет вести процесс с нужным конечным результатом (примеры №2-8, 11-18).

Фигуры 1, 2, 3. Результаты исследования графеновых частиц, полученных ультразвуковой обработкой водных суспензий различных графитов (фигура 1 - высокоориентированный пироуглерод; фигура 2 - искусственный графит марки ГМЗ; фигура 3 - естественный графит марки ГЭ), методом ПЭМ. Время ультразвуковой обработки 6 часов. Электронные дифрактограммы соответствующих представительных участков приведены по врезках.

Фигуры 4, 5, 6, 7. Результаты рентгеновского дифракционного анализа графеновых частиц, выделенных из соответствующих водных суспензий: фигура 4 - изменение интенсивности линии (002) в процессе ультразвуковой обработки (время обработки приведено в легенде); фигуры 5-7 - зависимость интенсивности рефлекса (002) (фигура 5), рентгеновской высоты кристаллитов Lc (фигура 6) и межслоевого расстояния d002 (фигура 7) от времени ультразвуковой обработки графитовых суспензий. Условные обозначения: о - в отсутствие ПАВ, ■ - в присутствии фторсодержащего ПАВ.

Фигуры 8, 9, 10. Результаты исследования методом ПЭМ графеновых частиц, полученных ультразвуковой обработкой водных суспензий: фигура 8) PVP при 6 часах ультразвуковой обработки, фигура 9) ФПАВ при 6 часах ультразвуковой обработки, фигура 10) ФПАВ при 10 минутах ультразвуковой обработки. (В таблице 1 примеры под номером 14, 2, 8.)

Фигуры 11, 12, 13. Результаты исследования методом лазерной дифракции графеновых частиц для граничных результатов: фигура 11) PVP, фигура 12) ФПАВ 6 ч, фигура 13) ФПАВ 10 мин. (В таблице примеры под номером 14, 2, 8.)

Фигура 14. Рамановские спектры исходного графита (1), графеновых частиц, полученных в отсутствие (2) и в присутствии ПАВ (3). Время ультразвуковой обработки 6 часов. (В таблице 1 примеры под номером 11, 8.)

Фигура 15. Результаты рентгеновского дифракционного анализа графеновых частиц, выделенных из соответствующих водных суспензий: 1) природный графит с ФПАВ, время ультразвуковой обработки 10 минут, 2) природный графит с PVP, время ультразвуковой обработки 6 часов, 3) природный графит с ФПАВ, время ультразвуковой обработки 6 часов.

Список литературы

1. Green А.А., Hersam М.С.Emerging Methods for Producing Monodisperse Graphene Dispersions // J. Phys. Chem. Lett. 2010. V. 1. P. 544-549.

2. Eun-Young Choi, Тае Нее Han, Jihyun Hong, Ji Eun Kim, Sun Hwa Lee, Hyun Wook Kim and Sang Ouk Kim Noncovalent functionalization of graphene with end-functional polymers // J. Mater. Chem. 2010. V. 20. P. 1907-1912.

3. Du J., Cheng H.-M. The Fabrication, Properties, and Uses of Graphene / Polymer Composites // Macromol. Chem. Phys. 2012. V. 213. P. 1060-1077.

4. Патент US №5330680 от 19.07.1994 г.

1. Способ получения водных суспензий малослойных графенов путем расщепления кристаллитов графитового материала на отдельные графеновые слои, отличающийся тем, что естественный графит термообрабатывается при температуре не ниже 2100°C, затем проводится диспергирование частиц графитового материала в водной среде, содержащей поверхностно-активный или диспергирующий агент с получением суспензии, и обработка полученной суспензии ультразвуковыми колебаниями на уровне энергии и длительности обработки, достаточных для получения отдельных малослойных графенов.

2. Способ по п. 1, отличающийся тем, что концентрация графитового материала в водной среде не более 6 мг/мл.

3. Способ по п. 1 или 2, отличающийся тем, что ультразвуковая обработка проводится с акустической мощностью не менее 50 Вт/см2 рабочей поверхности излучателя.

4. Способ по п. 1 или 2, отличающийся тем, что поверхностно-активный или диспергирующий агент входит в одну из групп: анионные поверхностно-активные вещества, неионогенные поверхностно-активные вещества, катионные поверхностно-активные вещества, фторсодержащие поверхностно-активные вещества, органические растворители: ацетон, спирт, толуол или их смеси; органические ароматические вещества, такие как бензол, нафталин, антрацен.