Высокопрочный гальванизированный погружением стальной лист, высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению, и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному гальванизированному погружением стальному листу, используемому в автомобилестроении. Стальной лист содержит базовый стальной лист и сформированный на его поверхности гальванизацией погружением слой покрытия с обеспечением толщины листа, равной от 0,6 до 5,0 мм. Базовый лист содержит, мас.%: С 0,075-0,40, Si 0,01-2,00, Mn 0,80-3,50, Р 0,0001-0,100, S 0,0001-0,0100, Al 0,001-2,00, N 0,0001-0,0100, О 0,0001-0,0100, Fe и неизбежные примеси остальное. В диапазоне от 1/8 до 3/8 толщины от поверхности базового стального листа с центром 1/4 толщины листа структура базового стального листа содержит, в объемной доле, 3% или более фазы остаточного аустенита, 50% или менее фазы феррита и 40% или более твердой фазы, сформированной из бейнитного феррита и/или бейнита, мартенсита отпуска и свежего мартенсита. Средняя плотность дислокаций составляет 5×1013/м2 или более. Количество С в твердом растворе фазы остаточного аустенита составляет от 0,70 до 1,00 мас.%. Отношение интенсивности рентгеновского излучения железа с гранецентрированной кубической решеткой (FCC) при облучении в произвольном направлении текстуры фазы остаточного аустенита составляет 3,0 или менее. Соотношение между диаметром зерна фазы остаточного аустенита в направлении прокатки и диаметром зерна фазы остаточного аустенита в направлении ширины листа составляет от 0,75 до 1,33. Обеспечивается получение стального листа с высокой степенью термического упрочнения. 4 н. и 7 з.п. ф-лы, 18 табл.

Реферат

[0001] Настоящее изобретение относится к высокопрочному гальванизированному погружением стальному листу, высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу с превосходной способностью к термическому упрочнению, и к способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В недавние годы ужесточились требования в отношении высокой прочности стального листа, используемого для транспортного средства и тому подобного, и началось применение высокопрочного стального листа, максимальное напряжение при растяжении которого составляет 900 МПа или более. С другой стороны, требуется проявление превосходной пригодности к деформационной обработке при формовании, таком как штамповка. Однако повышение прочности легко приводит к ухудшению пригодности к деформационной обработке, и удовлетворение обоих требований оказывается затруднительным.

Соответственно этому, в недавние годы был разработан стальной лист с использованием эффекта термического упрочнения (ВН-эффекта) в процессе нанесения покрытия/отжига (процесса термического упрочнения) после формования, чтобы обеспечить как обрабатываемость, такую как пластичность и пригодность к раздаче отверстия, так и высокую прочность.

[0003] Здесь термическое упрочнение представляет собой явление, в котором углерод (С) (твердый раствор С) и азот (N) (твердый раствор N), остающиеся в стальном листе в состоянии твердого раствора, диффундируют в дислокации во время отжигового процесса (обычно при нагреве до температуры приблизительно 170°С, затем выдерживании в течение нескольких дюжин минут) после нанесения покрытия, дислокации фиксируются, и тем самым повышается предел текучести. Повышенный уровень предела текучести представляет собой степень термического упрочнения покрытого материала (ВН-степень), и ВН-степень, как правило, известна как возрастающая при увеличении количества С в твердом растворе или N в твердом растворе.

[0004] В Патентном Документе 1 представлен холоднокатаный стальной лист, в котором основную его структуру составляет твердая структура, сформированная из бейнита и мартенсита, и высокая степень термического упрочнения обеспечивается ограничением доли феррита до 5% или менее.

[0005] Кроме того, в Патентном Документе 2 раскрыт высокопрочный холоднокатаный стальной лист, в котором основной структурой его является бейнит, разность твердостей между бейнитом и ферритом сделана малой, и сделан малым разброс твердости в каждой структуре, чтобы тем самым улучшить способность к термическому упрочнению, пластичность и пригодность к раздаче отверстия.

[0006] Кроме того, в Патентном Документе 3 представлен способ, в котором стальной лист выполнен как лист, содержащий мартенсит отпуска и/или бейнит отпуска, полученный выполнением отжига горячекатаного стального листа без проведения холодной прокатки или выполнением двукратного отжига после холодной прокатки, чтобы тем самым улучшить обрабатываемость и способность к термическому упрочнению.

[0007] Кроме того, в каждом из Патентных Документов 4, 5 и 6 раскрыт способ улучшения способности к термическому упрочнению добавлением большого количества N.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0008] Патентный Документ 1: Японская выложенная патентная публикация № 2008-144233

Патентный Документ 2: Японская выложенная патентная публикация № 2004-263270

Патентный Документ 3: Японская выложенная патентная публикация № 2003-277884

Патентный Документ 4: Японская выложенная патентная публикация № 2005-023348

Патентный Документ 5: Японская выложенная патентная публикация № 2003-049242

Патентный Документ 6: Японская выложенная патентная публикация № 2001-247946

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0009] Однако в Патентных Документах 1 и 2 упомянуто о степени термического упрочнения (BH-эффект), но не упоминается анизотропия способности к термическому упрочнению, и совершенно неясно, можно ли или нет стабильно обеспечить желательную степень термического упрочнения.

Кроме того, в способе согласно Патентному Документу 3 не выполняют холодную прокатку, и поэтому существует проблема в том отношении, что нарушается точность толщины стального листа. Кроме того, даже если холодную прокатку выполняют, стадию отжига после холодной прокатки проводят два раза, и возникает проблема возрастания стоимости изготовления.

Кроме того, согласно Патентным Документам 4, 5 и 6 необходимо добавлять большое количество азота (N) для обеспечения степени термического упрочнения, и существует возможность того, что ухудшится свариваемость.

[0010] Настоящее изобретение выполнено с учетом вышеуказанных обстоятельств, и его цель состоит в создании высокопрочного, гальванизированного погружением стального листа, высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, обеспечивающих высокую прочность с максимальным напряжением при растяжении 900 МПа или более, превосходную пластичность и превосходную способность к термическому упрочнению, и способа его изготовления.

РЕШЕНИЕ ЗАДАЧИ

[0011] Авторы настоящего изобретения провели обстоятельное исследование для разрешения вышеуказанных проблем. В результате они обнаружили, что можно получить стальной лист, степень термического упрочнения которого является высокой, и имеющего изотропную способность к термическому упрочнению, в то же время с обеспечением высокой прочности с максимальным напряжением при растяжении 900 МПа или более и превосходной пластичности, путем повышения средней плотности дислокаций в стальном листе, снижением анизотропии текстуры аустенита и созданием анизотропной структуры.

[0012] Сущность настоящего изобретения с целью разрешения вышеуказанных проблем состоит в следующем.

[0013] [1] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению включает базовый стальной лист, содержащий, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, О: от 0,0001 до 0,0100% каждый, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, в котором структура базового стального листа содержит, по объемной доле, 3% или более фазы остаточного аустенита, 50% или менее фазы феррита и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности базового стального листа, средняя плотность дислокаций составляет 5×1013/м2 или более, количество С твердого раствора, содержащегося в фазе остаточного аустенита, составляет, в % по массе, от 0,70 до 1,00%, отношение рентгеновского излучения FCC-железа (гранецентрированного кубического) при облучении в произвольном направлении в текстуре фазы остаточного аустенита составляет 3,0 или менее, соотношение между диаметром зерна относительно направления прокатки и диаметром зерна относительно направления ширины листа в фазе остаточного аустенита составляет от 0,75 до 1,33, кроме того, на поверхности базового стального листа сформирован образованный гальванизацией погружением слой, и толщина листа становится равной от 0,6 до 5,0 мм.

[2] Высокопрочный гальванизированный погружением стальной лист согласно пункту [1], в котором твердая фаза сформирована из фазы бейнитного феррита и/или фазы бейнита, фазы мартенсита отпуска и фазы свежего мартенсита.

[3] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], в котором тонко диспергированы оксиды, и обезуглероженный слой, толщина которого составляет от 0,01 мкм до 10,0 мкм, сформирован на части поверхностного слоя базового стального листа, и средний диаметр зерна оксидов составляет 500 нм или менее, и средняя плотность составляет 1,0×1012 оксидов/м2 или более.

[4] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Ti: от 0,001 до 0,150%, Nb: от 0,001 до 0,100%, V: от 0,001 до 0,300%.

[5] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Mo: от 0,01 до 2,00%, W: от 0,01 до 2,00%, Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Cu: от 0,01 до 2,00%, В: от 0,0001 до 0,0100%.

[6] Высокопрочный гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению согласно пункту [1], дополнительно содержащий, в % по массе, один вид или два вида, или более из элементов Са, Се, Mg, Zr, La, REM (редкоземельных металлов) в количестве от 0,0001 до 0,0100% в совокупности.

[7] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению, в котором выполняют обработку для легирования образованного гальванизацией погружением слоя, сформированного на поверхности высокопрочного стального листа согласно пункту [1].

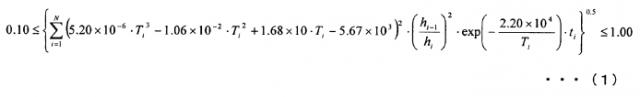

[0014] [8] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению, включающий: стадию горячей прокатки, в которой нагревают сляб, имеющий химический компонент, содержащий, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, О: от 0,0001 до 0,0100% каждый, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, до температуры 1180°С или более, начинают выполнение горячей прокатки в многочисленных проходах, выполняют горячую прокатку, в которой взаимосвязь между температурой «Т» горячекатаного стального листа в пределах диапазона от 1050°С до температуры завершения прокатки, толщиной «h» листа и истекшим временем «t» между каждым проходом удовлетворяет следующему выражению (1), и завершают прокатку при температуре в диапазоне 880°С или более; стадию первого охлаждения, в которой начинают охлаждение после истечения времени по завершении горячей прокатки до начала охлаждения, составляющего 1,0 секунду или более, и прекращают охлаждение при температуре 450°С или более; стадию холодной прокатки, в которой устанавливают время, истекшее после первого охлаждения до температуры 400°С, на 1,0 час или более, и после этого выполняют холодную прокатку, в то же время регулируя общую степень обжатия до величины от 30 до 75%; стадию непрерывного отжига, в которой проводят отжиг при максимальной температуре нагрева (Ас3-50)°С или более; и стадию плакирования, в которой формируют образованный гальванизацией погружением слой на поверхности стального листа путем погружения стального листа в ванну для гальванизации после стадии непрерывного отжига:

[0015] [Численное выражение 1]

Здесь, в выражении (1), «N» представляет общее число проходов от начала до завершения горячей прокатки, «i» представляет порядок проходов, «Ti» представляет температуру (°С) прокатки при i-том проходе, «hi» представляет толщину (мм) листа после обработки в i-том проходе, «ti» представляет время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i=1, h0 = толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, представляет собой время, истекшее от конечного прохода до момента начала охлаждения после завершения горячей прокатки.

[0016] [9] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [8], в котором в стадии плакирования формируют оксиды на части поверхностного слоя стального листа в зоне предварительного нагрева, где воздушное отношение, представляющее собой соотношение между объемом воздуха, содержащим в газовой смеси в единице объема газовой смеси из воздуха и газообразного топлива, используемого для нагрева, и объемом воздуха, теоретически необходимого для обеспечения полного сгорания газообразного топлива, содержащегося в газовой смеси в единице объема, составляет от 0,7 до 1,2, затем оксиды восстанавливают в зоне восстановления, где отношение парциальных давлений (Р(Н2О)/Р(Н2)) между Н2О и Н2 регулируют на величину от 0,0001 до 2,0, и после этого стальной лист погружают в ванну для гальванизации в условиях, в которых температура ванны составляет от 450 до 470°С, температура стального листа во время поступления в ванну покрытия составляет от 430 до 490°С, эффективное количество Al в плакирующей ванне составляет от 0,01 до 0,18% по массе, чтобы тем самым сформировать образованный гальванизацией погружением слой на поверхности стального листа.

[10] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [8], дополнительно включающий стадию дрессировки, в которой выполняют прокатку стального листа со степенью обжатия 5,00% или менее после стадии плакирования.

[11] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению, включающий стадию, в которой проводят легирование образованного гальванизацией погружением слоя после того, как высокопрочный гальванизированный погружением стальной лист изготовлен способом изготовления согласно пункту [8].

[12] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной способностью к термическому упрочнению согласно пункту [11], дополнительно включающий стадию дрессировки, в которой проводят прокатку стального листа со степенью обжатия менее 10% после того, как образованный гальванизацией погружением слой подвергнут легированию.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017] В высокопрочном гальванизированном погружением стальном листе, высокопрочном, подвергнутом легированию, гальванизированном погружением стальном листе согласно настоящему изобретению возможно поглощение С многочисленными дислокациями и увеличение количества С в стальном листе, поскольку достаточная средняя плотность дислокаций создается тем, что микроструктура стального листа определяется с предварительно заданной фракцией. В результате можно повысить степень термического упрочнения. Кроме того, можно сделать остаточный аустенит нестабильным путем сокращения С твердого раствора внедрения в остаточном аустените и облегчением превращения остаточного аустенита в мартенсит при обработке формованием, и так далее. В результате можно повысить степень термического упрочнения. Кроме того, остаточный аустенит превращается в чрезвычайно твердый мартенсит, как указано выше, и тем самым подвижные дислокации вводятся на периферию мартенситной структуры, и поэтому можно обеспечить дополнительную степень термического упрочнения.

[0018] Кроме того, можно обеспечить изотропную структуру остаточного аустенита сокращением отношения интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении в текстуре фазы остаточного аустенита. Соответственно этому, можно реализовать превращение его в изотропный мартенсит путем обработки, такой как последующая обработка формованием, и поэтому можно получить изотропную способность к термическому упрочнению. Кроме того, определяется картина кристаллических зерен остаточного аустенита, и тем самым можно сделать стабильно постоянной степень превращения в мартенсит в зависимости от направления обработки, и термическое упрочнение, полученное мартенситным превращением, может быть сделано изотропным.

Как было указано выше, для высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению можно в достаточной мере обеспечить степень термического упрочнения и получить изотропную способность к термическому упрочнению. Тем самым можно значительно улучшить способность к термическому упрочнению, в дополнение к повышению прочности и пластичности.

Кроме того, стальной лист согласно настоящему изобретению может обеспечить изотропную способность к термическому упрочнению, и поэтому можно проектировать без ограничения направление применения стального листа согласно настоящему изобретению, когда он используется для детали и тому подобного.

[0019] Кроме того, в способе изготовления высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению можно создать желательную микроструктуру, имеющую достаточную плотность дислокаций, и подавить развитие текстуры аустенита для снижения анизотропии аустенитной структуры путем регулирования условий стадии горячей прокатки и последующей стадии охлаждения. Соответственно этому, можно сделать изотропной мартенситную структуру, которая претерпевает превращение при последующей обработке, и улучшить способность к термическому упрочнению. Кроме того, в стадии плакирования, до и после погружения стального листа в ванну покрытия, стальной лист выдерживают при температуре в диапазоне от 300 до 470°С в течение предварительно заданного времени для ускорения бейнитного превращения. Тем самым можно регулировать количество С твердого раствора в остаточном аустените, полученном в стадии отжига, и сделать остаточный аустенит нестабильным. В результате этого остаточный аустенит легко превращается в мартенсит при обработке в последующей стадии, чтобы повысить степень термического упрочнения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0020] Далее подробно описаны высокопрочный гальванизированный погружением стальной лист, высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной способностью к термическому упрочнению, и способ их изготовления согласно настоящему изобретению.

[0021] <Высокопрочный гальванизированный погружением стальной лист>

Высокопрочный гальванизированный погружением стальной лист согласно настоящему изобретению отличается тем, что базовый стальной лист содержит, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100, О: от 0,0001 до 0,0100, с остальным количеством, составленным из Fe и неизбежных загрязняющих примесей, структура базового стального листа содержит, по объемной доле, 3% или более фазы остаточного аустенита, 50% или менее фазы феррита и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности базового стального листа, средняя плотность дислокаций составляет 5×1013/м2 или более, количество С твердого раствора, содержащегося в фазе остаточного аустенита, составляет, в % по массе, от 0,70 до 1,00%, отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении в текстуре фазы остаточного аустенита составляет 3,0 или менее, соотношение между диаметром зерна относительно направления прокатки и диаметром зерна относительно направления ширины листа в фазе остаточного аустенита составляет от 0,75 до 1,33, кроме того, на поверхности базового стального листа сформирован образованный гальванизацией погружением слой, и толщина листа становится равной от 0,6 до 5,0 мм.

Далее описаны обоснования ограничения структуры стального листа и химического компонента (состава) согласно настоящему изобретению. Следует отметить, что символ «%» представляет «% по массе», если не оговорено иное.

[0022] (Толщина листа)

Толщина листа для используемого стального листа составляет от 0,6 до 5,0 мм. Когда она составляет менее 0,6 мм, это недопустимо, поскольку затруднительно поддерживать форму стального листа плоской, и когда она превышает 5,0 мм, предварительно заданная микроструктура не может быть получена, так как становится затруднительным равномерное охлаждение внутри стального листа.

(Микроструктура)

Микроструктура базового стального листа в высокопрочном гальванизированном погружением стальном листе согласно настоящему изобретению имеет предварительно заданный состав и содержит, по объемной доле, 3% или более фазы остаточного аустенита (далее называемой остаточным аустенитом), 50% или менее фазы феррита (далее называемой ферритом) и 40% или более твердой фазы, в диапазоне от 1/8 толщины с центром на 1/4 толщины листа от поверхности до 3/8 толщины с центром на 1/4 толщины листа от поверхности стального листа.

[0023] «Феррит»

Феррит представляет собой структуру, предел текучести которой является низким, и которая имеет превосходную характеристику деформационного упрочнения. Соответственно этому, когда доля феррита чрезмерно возрастает, прочность перед процессом термического упрочнения повышается, и предел текучести после процесса термического упрочнения снижается, и поэтому значительно ухудшается способность к термическому упрочнению. Поэтому долю феррита в стальном листе регулируют на 50% или менее. Доля феррита предпочтительно составляет 45% или менее, и более предпочтительно 40% или менее, для дополнительного повышения способности к термическому упрочнению. Нижний предел доли феррита не является конкретно заданным, и он может быть «0» (нуль)%. Однако по соображениям пластичности доля феррита предпочтительно составляет 5% или более, и более предпочтительно 10% или более.

[0024] «Остаточный аустенит»

Остаточный аустенит представляет собой структуру, имеющую FCC (гранецентрированную кубическую решетку) кристаллическую структуру, которая превращается в твердый мартенсит во время обработки, такой как обработка формованием, и проявляет высокое деформационное упрочнение. Кроме того, мартенсит, образованный во время обработки, быстро повышает предел текучести его, будучи подвергнутым отпуску при низкой температуре в процессе термического упрочнения, и поэтому высокая степень термического упрочнения может быть получена повышением объемной доли остаточного аустенита. Кроме того, остаточный аустенит превращается в мартенсит, и тем самым подвижная дислокация вводится на периферию мартенситной структуры, и поэтому может быть дополнительно получена степень термического упрочнения. С этой точки зрения, объемную долю остаточного аустенита регулируют на 3% или более. Кроме того, объемная доля остаточного аустенита предпочтительно составляет 5% или более, и более предпочтительно 7% или более, для повышения пластичности вместе со степенью термического упрочнения.

С другой стороны, необходимо добавлять большое количество стабилизирующих аустенит элементов, таких как С и Mn, для получения остаточного аустенита, превышающего 30%, и значительно ухудшается свариваемость, поэтому объемную долю остаточного аустенита регулируют на 30% или менее. По соображениям свариваемости, объемная доля остаточного аустенита предпочтительно составляет 25% или менее, и более предпочтительно 20% или менее.

[0025] Количество стабилизирующего аустенит элемента, образующего твердый раствор в остаточном аустените, определяет стабильность остаточного аустенита и изменения величины деформации, необходимой для превращения остаточного аустенита в твердый мартенсит. Соответственно этому, регулируют количество элемента в твердом растворе остаточного аустенита, чтобы тем самым контролировать характеристики деформационного упрочнения, и можно значительно улучшить способность к термическому упрочнению, пластичность и предел прочности на разрыв.

В данном варианте исполнения количество С твердого раствора как стабилизирующего аустенит элемента регулируют таким образом, чтобы сделать остаточный аустенит нестабильным, и чтобы можно было легко превратить остаточный аустенит в мартенсит при небольшой величине деформации.

[0026] В данном варианте исполнения количество С твердого раствора в остаточном аустените регулируют на 1,00% или менее, поскольку достаточная способность к термическому упрочнению не может быть получена с помощью остаточного аустенита, который чрезмерно стабилен при обработке. Когда количество С твердого раствора в остаточном аустените превышает 1,00%, остаточный аустенит становится чрезмерно стабильным, количество мартенсита, образуемого при обработке, такой как обработка формованием перед процессом термического упрочнения, становится малым, и достаточная способность к термическому упрочнению не может быть получена. Количество С твердого раствора в остаточном аустените предпочтительно составляет 0,96% или менее для эффективного превращения остаточного аустенита в мартенсит. С другой стороны, когда количество С твердого раствора в остаточном аустените составляет менее 0,70%, мартенситное превращение начинается во время процесса охлаждения до комнатной температуры после стадии отжига, и доля остаточного аустенита не может быть обеспечена, и поэтому количество С твердого раствора регулируют на 0,70% или более. Количество С твердого раствора предпочтительно составляет 0,75% или более, и более предпочтительно 0,80% или более, для получения достаточного количества остаточного аустенита.

[0027] Здесь оба из следующих факторов влияния на регулирование С твердого раствора, где 1] степень обжатия при прокатке и температуру от 1050°С до завершения чистовой прокатки устанавливают на величину в пределах диапазона описываемого позже выражения (1), и 2] как описываемый позже, поддерживают при температуре от 300 до 470°С в течение времени от 20 до 1000 секунд после отжига. А именно, регулирование С твердого раствора по существу не может быть выполнено, пока не будут удовлетворены оба условия 1] и 2].

[0028] А именно, когда описываемое позже выражение (1) удовлетворяется, микроструктура горячекатаного листа становится однородной и мелкозернистой структурой, и островки перлита однородно и тонко диспергируются. В этом перлите происходит ликвация Mn, и поэтому он преимущественно замещается остаточной γ-фазой при проведении фазового превращения в стадии отжига. Углерод твердого раствора эффективно концентрируется согласно фазовому превращению в стадии отжига в однородном и мелкозернистом аустените с надлежащим количеством С твердого раствора.

С другой стороны, когда выражение (1) находится ниже заданного диапазона, рекристаллизация не происходит, и поэтому образуется крупнозернистый перлит, растянутый по направлению прокатки. Остаточный аустенит, сформированный при выполнении стадии отжига, становится растянутым крупнозернистым аустенитом. Соответственно этому, концентрирование углерода, обусловленное фазовым превращением, происходит с трудом, и С твердого раствора не достигает надлежащего диапазона. Кроме того, создает проблему форма остаточного аустенита.

Кроме того, когда описываемое позже выражение (1) превышает заданный диапазон, происходит чрезмерная рекристаллизация, и образуется массивный и крупнозернистый перлит. Остаточный аустенит, образованный в ходе стадии отжига, становится массивным и крупнозернистым аустенитом. Соответственно этому, обусловленное фазовым превращением концентрирование углерода происходит с трудом, и С твердого раствора не достигает надлежащего диапазона. Кроме того, возникает проблема формы остаточного аустенита.

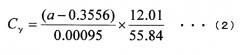

[0029] Следует отметить, что количество С твердого раствора (Cγ) в остаточном аустените может быть определено анализом рентгеновской дифракции в таких условиях, как при измерении доли площади остаточного аустенита, с выявлением постоянной «а» кристаллической решетки остаточного аустенита и с использованием нижеследующего выражения (2). Следует отметить, что выражение (2) приведено в журнале «Scripta Metallurgica et Materialia», том 24, 1990, стр. 509-514.

[0030] [Численное выражение 2]

[0031] Кроме того, на превращение остаточного аустенита в мартенсит соответственно обработке влияет кристаллографическая ориентация остаточного аустенита. Соответственно этому, когда кристаллографическая ориентация остаточного аустенита сильно отклоняется, степень превращения в мартенсит относительно степени обработки изменяется в зависимости от направления обработки, и степень термического упрочнения изменяется. Соответственно этому, для получения изотропной степени термического упрочнения необходимо сделать кристаллографическую ориентацию остаточного аустенита хаотичной, чтобы степень превращения в мартенсит относительно степени обработки была постоянной, даже если обработку выполняют в любом направлении.

[0032] Что касается отклонения кристаллографической ориентации остаточного аустенита, можно оценить его степень измерением текстуры FCC-кристалла железа методом рентгеновской дифракции. Более конкретно, отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении может быть найдено из функции распределения кристаллографических ориентаций (которая называется функцией распределения ориентаций, ODF), представляющей трехмерную текстуру, рассчитанную на основе многочисленных полюсных фигур из {200}, {311}, {220}, то есть полюсных фигур, измеренных с помощью рентгеновской дифракции.

В данном варианте исполнения необходимо задавать отношение интенсивности рентгеновского излучения FCC-железа при облучении в произвольном направлении текстуры остаточного аустенита на уровне 3,0 или менее, чтобы в достаточной мере снизить анизотропию способности к термическому упрочнению, и получить изотропную степень термического упрочнения. Чем ниже упомянутое отношение, тем более предпочтительно сокращение анизотропии, и оно предпочтительно составляет 2,5 или менее, и более предпочтительно 2,0 или менее. Нижний предел отношения интенсивности при облучении в произвольном направлении не является конкретно ограниченным, но в промышленном масштабе исключительно трудно отрегулировать его на значение менее 1,2, и поэтому оно предпочтительно составляет 1,2 или более.

Следует отметить, что отношение интенсивности рентгеновского излучения при облучении в произвольном направлении представляет собой численное значение, в котором интенсивности рентгеновского излучения для каждого стандартного образца, который не имеет скопления конкретной ориентации, и образца материала измеряют в одних и тех же условиях методом рентгеновской дифракции и тому подобным, и полученную интенсивность рентгеновского излучения для материала образца делят на интенсивность рентгеновского излучения стандартного образца.

[0033] Приготовление образцов для рентгеновской дифракции может быть выполнено, как указано ниже.

Сначала стальной лист полируют до предварительно заданного положения по направлению толщины листа механическим шлифованием, химическим полированием и тому подобным, снимают напряжения электролитическим полированием и химическим полированием, согласно необходимости, и в то же время юстируют таким образом, что участок на 1/4 толщины листа становится измеряемой поверхностью. Следует отметить, что точно настроить измеряемую поверхность на 1/4 толщины листа затруднительно, и поэтому образец может быть приготовлен так, что измеряемой поверхностью становится поверхность в пределах диапазона 3% относительно толщины листа вокруг целевого положения. Кроме того, когда измерение рентгеновской дифракции является затруднительным, может быть выполнено статистически достаточное число измерений EBSD-методом (дифракции обратно рассеянных электронов).

[0034] Кроме того, когда кристаллические зерна остаточного аустенита растянуты в конкретном направлении по поверхности, параллельной поверхности листа, степень превращения в мартенсит изменяется в зависимости от направления обработки, и поэтому возникает анизотропия степени термического упрочнения. А именно, формируется система кристаллических зерен остаточного аустенита, и тем самым можно снизить анизотропию степени термического упрочнения.

В данном варианте исполнения, когда средний диаметр зерна кристаллических зерен остаточного аустенита относительно направления прокатки задают как d(RD), и средний диаметр зерна по направлению ширины листа задают как d(TD), объединяющий их параметр «d(RD)/d(TD)» ограничивают до диапазона 0,75 или более и 1,33 или менее. Значение «d(RD)/d(TD)» предпочтительно составляет 0,80 или более и 1,25 или менее, и более предпочтительно 0,85 или более и 1,18 или менее, чтобы дополнительно снизить анизотропию степени термического упрочнения.

[0035] Следует отметить, что кристаллическое зерно остаточного аустенита оценивают после отделки поверхности, параллельной поверхности листа на 1/4 толщины, до состояния зеркальной поверхности, с использованием FE-SEM (сканирующей электронной микроскопии с полевой эмиссией) и выполнением анализа кристаллографической ориентации с высоким разрешением с помощью метода EBSD (дифракции обратно рассеянных электронов). Шаг сканирования при измерении задают равным 0,1 мкм, и участок, в котором точки, представляющий дифракционную картину FCC-железа, в совокупности составляют 10 точек или более, и кристаллографическая разориентация их между собой составляет менее 10°, рассматривают как кристаллическое зерно остаточного аустенита. В этом случае кристаллографическую разориентацию относительно второй ближайшей точки измерения определяют на каждой точке измерения, игнорируют точку, кристаллографическая разориентация на которой составляет 10,0° или более, которую определяют как принадлежащую к иному кристаллическому зерну, и находят среднее значение кристаллографических разориентаций со второй группой ближайших точек измерения, кристаллографическая разориентация которых составляет 10,0° или менее, которые определяются находящимися в пределах одного же кристаллического зерна. Что касается диаметра зерна, диаметры зерна по направлению прокатки и по направлению ширины листа в каждом случае измеряют на кристаллических зернах остаточного аустенита числом от 30 объектов до 300 объектов, выбранных в произвольном порядке.

[0036] «Твердая фаза»

В данном варианте исполнения твердая фаза содержится в количестве 40% или более, в дополнение к ферриту и остаточному аустениту. Следует отметить, что в качестве твердой фазы желательно, чтобы содержались в комплексе фаза бейнитного феррита и/или бейнитная фаза, фаза мартенсита отпуска и фаза свежего мартенсита. Эта твердая фаза представляет видовой термин для продукта превращения, который является более твердым, чем ферритная фаза.

[0037] «Бейнитный феррит и/или бейнит»

Бейнитный феррит и/или бейнит представляет собой структуру, необходимую для эффективного получения остаточного аустенита, и он содержится в структуре стального листа с объемной долей предпочтительно от 10 до 80%. Кроме того, бейнитный феррит и/или бейнит представляет собой микроструктуру, имеющую промежуточную интенсивность между мягким ферритом и твердым мартенситом, мартенситом отпуска и остаточным аустенитом, и, по соображениям пригодности к отбортовке с вытяжкой, он содержится в количестве предпочтительно 15% или более, более предпочтительно 20% или более. С другой стороны, когда объемная доля бейнитного феррита и/или бейнита превышает 80%, это не является предпочтительным ввиду опасности того, что чрезмерно возрастет предел текучести, и ухудшится пластичность. Из соображений пластичности, объемная доля бейнитного феррита и/или бейнита предпочтительно составляет 70% или менее, и более предпочтительно 60% или менее.

[0038] «Мартенсит отпуска»

Мартенсит отпуска представляет собой структуру, которая значительно повышает предел прочности на разрыв, и он может содержаться в структуре стального листа с объемной долей 50% или менее. По соображениям предела прочности на разрыв, объемная доля мартенсита отпуска предпочтительно состав