Способ линейной сварки трением

Иллюстрации

Показать всеИзобретение может быть использовано при сварке блисков. На диске и лопатке формируют выступы с поверхностями контакта при сварке трением с необходимым технологическим припуском Р на периферии свариваемых деталей. Приводят лопатку в линейное колебание относительно диска в заданном направлении при одновременном приложении сварочного усилия. Величину Р предварительно определяют путем сварки заготовки лопатки с имитатором диска, имеющих на выступах предварительно заданные технологические припуски. Затем механической обработкой удаляют сварочный грат и проводят послойное удаление металла по образующей сварного шва на толщину S. После удаления каждого слоя металла определяют методом капиллярной дефектоскопии наличие дефектов и выявляют глубину нахождения бездефектной области сварного шва L=S×N, где S - толщина одного удаленного слоя и N - количество удаленных слоев. Величину Р необходимого технологического припуска на выступах деталей определяют равной L. Способ позволяет обеспечить отсутствие дефектов в окончательно обработанном сечении сварного соединения, полученного линейной сваркой трением, при минимальной величине технологического припуска по периферии выступа. 1 ил., 1 пр.

Реферат

Изобретение относится к области авиационного двигателестроения и может быть использовано для назначения технологических припусков при сварке блисков методом линейной сварки трением.

Известен способ линейной сварки трением, при котором определяют форму поверхности выступа лопатки, которая в осевом направлении и вдоль окружности определяется согласно пересечению внешней границы лопатки с сужающейся периферией блиска, а в третьем направлении - траекторией прямой линии, параллельной определенному направлению сварочного колебания (патент US 6095402, МПК B23K 20/12, опубл. 01.08.2000).

Недостатком известного способа является то, что определяют форму выступа без установления величины припуска по его периферии на послесварочную механическую обработку, обеспечивающего получение бездефектного соединения.

Наиболее близким к заявленному является способ изготовления блисков линейной сваркой трением, включающий формирование на диске и лопатке выступов с поверхностями контакта при сварке трением, имеющих на периферии необходимый технологический припуск, приведение лопатки в линейное колебание относительно диска в заданном направлении при одновременном приложении сварочного усилия и удаление сварочного грата (RU 2496987, МПК B23K 20/12, F01D 5/30, опубл. 27.10.2013 г).

Задача изобретения - обеспечение отсутствия дефектов в окончательно обработанном сечении сварного соединения, полученного линейной сваркой трением, при минимальной величине технологического припуска по периферии выступа.

Технический результат - уменьшение сварочных усилий, остаточных напряжений от зажатия деталей, минимизация послесварочной механической обработки.

Поставленная задача решается, а технический результат достигается способом изготовления блисков линейной сваркой трением, включающим формирование на диске и лопатке выступов с поверхностями контакта при сварке трением, имеющих на периферии необходимый технологический припуск, приведение лопатки в линейное колебание относительно диска в заданном направлении при одновременном приложении сварочного усилия и удаление сварочного грата. В отличие от прототипа величину необходимого технологического припуска Р на периферии выступов свариваемых деталей определяют путем сварки заготовки лопатки с имитатором диска, имеющих на выступах предварительно заданные технологические припуски, после которой механической обработкой удаляют сварочный грат и проводят послойное удаление металла по образующей сварного шва на толщину S, при этом после удаления каждого слоя металла определяют методом капиллярной дефектоскопии наличие дефектов и выявляют глубину нахождения бездефектной области сварного шва L=S×N, где S - толщина одного удаленного слоя и N - количество удаленных слоев, при этом величину Р необходимого технологического припуска на выступах деталей определяют равной L.

Технический результат достигается благодаря следующему.

Известно, что при линейной сварке трением на поверхности свариваемого сечения по всему его периметру имеют место неполное сплавление и дефекты типа окислов. При этом глубина залегания таких дефектов отличается у свариваемых деталей разной формы сечения и материала, а также от параметров режима сварки. Для исключения таких дефектов в окончательно обработанном изделии предназначен технологический припуск, накладываемый по периферии выступов свариваемых деталей. При этом он должен быть достаточной величины. При послесварочной механической обработке вместе с технологическим припуском удаляются вышеуказанные дефекты и получается бездефектное соединение. Однако большая величина припуска увеличивает сварочное сечение. Поэтому для обеспечения требуемой величины давления в сварочном стыке необходимо увеличение сварочного усилия и, соответственно, усилия зажатия деталей в оснастке. Это, в свою очередь, ведет к увеличению остаточных напряжений в сваренном изделии. Также с ростом сечения сварки возрастает объем послесварочной механической обработки. Поэтому важной задачей является назначение минимальной величины сварочного технологического припуска, не допускающего попадания дефектов в окончательно обработанном сварном соединении. В заявляемом способе решается эта задача.

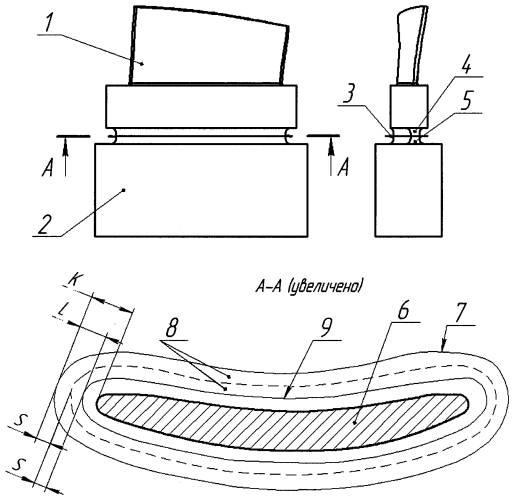

Сущность изобретения пояснена чертежом, где проиллюстрирован заявляемый способ линейной сварки трением.

На чертеже представлено сварное соединение лопатки с имитатором секции 6 диска, полученное линейной сваркой трением. На схеме обозначено: 1 - заготовка лопатки; 2 - имитатор диска; 3 - сварочный грат; 4, 5 - выступы под сварку соответственно на заготовке лопатки и на имитаторе секции блиска; 6 - поперечное сечение выступа; 7 - поперечное сечение выступа с наложенным предварительным припуском K; 8 - слои металла, удаляемые вдоль образующей выступа; 9 - бездефектное сечение; S - толщина удаляемого слоя; L - глубина залегания бездефектного слоя.

Способ осуществляют следующим образом.

При проектировании заготовок свариваемых деталей на выступы свариваемых деталей накладывают предварительный припуск K. Его величина устанавливается на основании опыта сварки других деталей. Обычно она составляет от долей до нескольких миллиметров на сторону вдоль всего сечения.

После сварки удаляют грат 3 и на получившейся поверхности методом каппиллярной дефектоскопии оценивают наличие дефектов типа неполного сплавления и окислов. После чего проводят удаление слоя металла определенной небольшой толщины S (доли миллиметра) вдоль образующей выступа и повторяют капиллярный контроль. Если при этом были обнаружены дефекты, то снимается еще один слой металла и вновь проводится люминесцентный контроль. Операции повторяются до нахождения бездефектной поверхности.

После этого по количеству удаленных слоев металла определяют глубину нахождения бездефектной области сварного шва по соотношению L=S×N, где S - толщина одного слоя, а N - количество удаленных слоев, и назначают окончательный технологический припуск Р, равный L вдоль всей образующей выступа.

Далее вносят изменения в конструкцию заготовок свариваемых деталей: лопаток и дисков, накладывая на их выступы окончательный технологический припуск вдоль их образующих. Заготовки свариваются, после чего с них удаляют грат и весь технологический припуск. Получившаяся поверхность подвергается капиллярной дефектоскопии. При отсутствии дефектов величина технологического припуска окончательно утверждается. При наличии же дефектов величину припуска уточняют вновь по вышеописанному способу.

Пример конкретной реализации способа.

Сваривались заготовка лопатки 1 и имитатор диска 2. При их проектировании вдоль образующей выступа был заложен предварительный припуск 2,0 мм. Была произведена сварка с осадкой 2 мм. Оценка глубины залегания дефектов производилась на нескольких образцах методом послойного снятия металла с шагом 0,5 мм с последующим проведением люминесцентного контроля (чувствительность порядка 0,1 мкм). Глубина залегания бездефектной области составила 1.5 мм. В соответствии с этим был назначен окончательный технологический припуск, равный 1.5 мм.

Далее спроектированные и изготовленные заготовки лопатки и диска с окончательным технологическим припуском сваривались с осадкой 2 мм. После чего производилось удаление сварочного грата и всего технологического припуска (1,5 мм вдоль образующей выступа). Люминесцентный контроль получившейся после механической обработки поверхности не выявил дефектов сварного шва.

Таким образом, заявляемый способ позволяет обеспечить отсутствие дефектов в окончательно обработанном сечении сварного соединения, полученного линейной сваркой трением, при минимальной величине технологического припуска по периферии выступа.

Способ изготовления блисков линейной сваркой трением, включающий формирование на диске и лопатке выступов с поверхностями контакта при сварке трением, имеющих на периферии необходимый технологический припуск, приведение лопатки в линейное колебание относительно диска в заданном направлении при одновременном приложении сварочного усилия и удаление сварочного грата, отличающийся тем, что величину необходимого технологического припуска Р на периферии выступов свариваемых деталей определяют путем сварки заготовки лопатки с имитатором диска, имеющих на выступах предварительно заданные технологические припуски, после которой механической обработкой удаляют сварочный грат и проводят послойное удаление металла по образующей сварного шва на толщину S, при этом после удаления каждого слоя металла определяют методом капиллярной дефектоскопии наличие дефектов и выявляют глубину нахождения бездефектной области сварного шва L=S×N, где S - толщина одного удаленного слоя и N - количество удаленных слоев, при этом величину Р необходимого технологического припуска на выступах деталей определяют равной L.