Стальной лист с гальваническим покрытием и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения стойкости листа к замедленному разрушению, повышения его предела прочности, адгезии гальванического покрытия, удлинения и раздаваемости отверстий стальной лист на своей поверхности имеет слой гальванического покрытия и выполнен из стали, содержащей, в мас.%: C 0,05-0,40, Si 0,5-3,0 и Mn 1,5-3,0, Р в пределах 0,04 или менее, S в пределах 0,01 или менее, N в пределах 0,01 или менее, Al в пределах 2,0 или менее, O в пределах 0,01 или менее, Fe и неизбежные примеси, микроструктура стального листа содержит феррит, бейнит, по объемной доле, 30% или больше отпущенного мартенсита и 8% или больше аустенита, при этом предел прочности стального листа составляет 980 МПа или больше, при этом слой гальванического покрытия имеет оксид, содержащий, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al, а в сечении в направлении по толщине листа, включая стальной лист и слой гальванического покрытия доля площади проекции оксида составляет 10% или больше. 2 н. и 9 з.п. ф-лы, 13 табл., 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с гальваническим покрытием, который имеет предел прочности (TS) 980 МПа или больше и является превосходным по стойкости к замедленному разрушению, адгезии гальванического покрытия, удлинению и раздаваемости отверстий. Стальной лист с гальваническим покрытием в соответствии с настоящим изобретением является особенно пригодным для структурных элементов, армирующих элементов и элементов подвески для автомобилей. В настоящем документе стальной лист с гальваническим покрытием (стальной лист с цинковым покрытием) в соответствии с настоящим изобретением может подразделяться на стальной лист с гальваническим покрытием, полученный погружением в расплав (стальной лист с гальваническим покрытием), и стальной лист с отожженным гальваническим покрытием.

Испрашивается приоритет заявки на патент Японии на № 2011-217811, поданной 30 сентября 2011 года, и ее содержание включается в настоящий документ посредством ссылки.

Уровень техники

В таких элементах, как поперечные элементы и боковые элементы автомобилей, исследуется возможность уменьшения массы в ответ на последний тренд относительно уменьшения потребления топлива и делаются попытки увеличения прочности стального листа с точки зрения обеспечения прочности автомобилей и их безопасности при столкновениях, даже тогда, когда в элементах используют более тонкий стальной лист. Однако, поскольку увеличение прочности стального листа приводит к ухудшению формуемости материалов, для реализации уменьшения массы элементов необходимо производить стальной лист, который удовлетворяет требованиям как формуемости, так и высокой прочности.

В частности, когда стальной лист формуют в виде структурных элементов или армирующих элементов для автомобилей, которые имеют сложную форму, требуется стальной лист, имеющий превосходную пластичность. В последние годы, стальной лист, имеющий предел прочности класса 440 МПа или класса 590 Мпа, используют в основном для рам автомобилей, и разработка стального листа, имеющего предел прочности 980 МПа или больше, является желательной в будущем для достижения дополнительного уменьшения массы.

Когда стальной лист класса 590 МПа заменяют стальным листом класса 980 МПа, требуется такое же удлинение стального листа класса 980 Мпа, как и удлинение стального листа класса 590 МПа. Таким образом, желательной является разработка стального листа, который имеет предел прочности 980 МПа или больше и имеет превосходное удлинение.

В качестве стального листа, превосходного по общему удлинению (E1) при исследовании на разрыв, имеется стальной лист с многофазной структурой, который имеет микроструктуру, в котором остаточный аустенит в качестве вторичной фазы диспергирован в мягком феррите, который представляет собой первичную фазу. В стальном листе с многофазной структурой, пластичность обеспечивается ферритом, и прочность обеспечивается мартенситным превращением остаточного аустенита, и остаточный аустенит преобразуется в мартенсит при пластичной обработке. Имеется сталь, такая как сталь с пластичностью, наведенной превращением (TRIP), и применения TRIP стали в последние годы расширяются.

Поскольку TRIP сталь имеет особенно превосходное удлинение по сравнению с дисперсионно- упрочненной сталью и двухфазной (DP) сталью (сталь, состоящая из феррита и мартенсита), применения TRIP стали было бы очень желательным расширить. Хотя TRIP сталь показывает превосходную прочность и пластичность, как правило, TRIP сталь имеет особенность низкой раздаваемости отверстий.

Кроме того, для облегчения уменьшения массы автомобильного кузова в будущем, уровень полезной прочности стального листа высокой прочности должен быть увеличен по сравнению с уровнем обычного листа. Например, для использования стального листа высокой прочности для элемента, сложного для формования, такого как деталь подвески, формуемость, такая как раздаваемость отверстий, должна быть улучшена.

В дополнение к этому, когда стальной лист с прочностью 980 МПа или больше применяют для элемента для автомобиля, в дополнение к свойствам прочности и обрабатываемости, требуется стойкость к замедленному разрушению. Замедленное разрушение вызывается напряжениями, прикладываемыми к стали, или водородным охрупчиванием и представляет собой явление, при котором структура разрушается посредством накопления диффундирующего водорода в области стали с концентрацией напряжений, когда она используется как структура.

В частности, примеры замедленного разрушения включают явление внезапного разрушения, когда элемент, такой как проволока или болт из предварительно напряженной арматурной (PC) стали, испытывает высокую нагрузку напряжений при условиях применения.

Известно, что замедленное разрушение тесно связано с водородом, который проникает в сталь из окружающей среды. В качестве водорода, который проникает в сталь из окружающей среды, имеются различные типы источников водорода, такие как водород, который содержится в атмосфере, и водород, генерируемый в коррозивной окружающей среде. Когда водород проникает в сталь из любого из источников водорода, водород может вызывать замедленное разрушение.

По этой причине, в качестве окружающей среды для использования стали, желательной является окружающая среда с отсутствием водорода. Однако когда сталь применяют в конструкции или автомобиле, сталь используется на открытом воздухе и проникновение водорода не может быть предотвращено.

В качестве напряжения, которое действует на сталь, используемую как конструкция, включается напряжение, которое нагружает конструкцию, и остаточное напряжение, то есть некоторое напряжение, генерируемое при формовании, которое остается внутри стали. В частности, в стали, используемой в качестве элемента после формования, такой как тонкий стальной лист для автомобиля или что-либо подобное, остаточное напряжение представляет собой значительную проблему по сравнению с толстой стальной пластиной или стальным бруском (например, болтом), который представляет собой продукт, используемый как есть, без применения деформации. Соответственно, когда формируют стальной лист, где проблемой является замедленное разрушение, является желательным формировать стальной лист таким образом, чтобы остаточный напряжений не оставалось.

Например, в патентном документе 1 описан способ формования горячим штампованием металлической пластины, у которой прочность повышают посредством нагрева стального листа при высокой температуре, и обработки стального листа, а затем посредством закалки стального листа с использованием штампа. В этом способе формования горячим штампованием металлической пластины, поскольку стальной лист обрабатывают при высокой температуре, остаточное напряжение уменьшается посредством удаления дислокаций, которые вызывают остаточное напряжение и которые вводятся при обработке, или вызывая превращение после обработки. По этой причине, в формованном продукте остается очень небольшое остаточное напряжение. Можно улучшить стойкость к замедленному разрушению стального листа с помощью упрочнения стального листа с использованием этого способа. Однако в этом способе, поскольку необходимо осуществлять нагрев перед штампованием, стоимость энергии и стоимость оборудования являются высокими по сравнению с холодным формованием. В дополнение к этому, поскольку формованный продукт непосредственно закаливают при высокой температуре, 600°C или выше, свойства стального листа (например, свойства гальванического покрытия в стальном листе с покрытием) легко изменяются, и сложно контролировать свойства иные, чем прочность и стойкость к замедленному разрушению.

В дополнение к этому, поскольку остаточное напряжение присутствует на поверхности резания при механической обработке, такой как резка или продавливание, имеется проблема возникновения замедленного разрушения. Таким образом, когда стальной лист с высокой прочностью, имеющий предел прочности 980 МПа или больше, обрабатывают, стальной лист режут с помощью способа, использующего лазер или что-либо подобное, который не сопровождается прямой механической обработкой, и устраняется генерирование остаточного напряжения. Однако лазерная резка стоит дороже по сравнению со сдвиговой резкой или продавливанием.

По этой причине, требуется, чтобы стойкость к замедленному разрушению стального листа обеспечивалась не способом формования, но разработкой материалов в зависимости от необходимых свойств.

В категориях продукта стальной брусок, стальной стержень и толстая стальная пластина, разрабатывают материал, способный предотвращать замедленное разрушение посредством улучшения стойкости к водородному охрупчиванию. Например, в непатентном документе 1, описывается болт высокой прочности, имеющий превосходную стойкость к водородному охрупчиванию, в котором мелкодисперсные включения элементов, таких как Cr, Mo, V, и тому подобное, которые демонстрируют стойкость к размягчению при отпуске, когерентно выделяются в мартенсите. В болте высокой прочности, сталь закаляется от аустенитной единственной фазы при высокой температуре с тем, чтобы получить мартенситную однофазную микроструктуру, а затем указанные выше мелкодисперсные включения когерентно выделяются в мартенсите во время отпуска.

В болте высокой прочности, диффузия водорода, проникающего в сталь, замедляется, или он концентрируется в некоторой области как в исходной точке замедленного разрушения, где концентрируется напряжение, с использованием захвата водорода, проникающего в сталь, вокруг мелкодисперсных включений, таких как VC, и тому подобное, которые когерентно выделяются в мартенсите. Обычно, сталь, имеющую высокую прочность и превосходную по стойкости к замедленному разрушению, разрабатывают посредством использования таких мелкодисперсных включений в стали.

Для улучшения стойкости к замедленному разрушению посредством использования включений в качестве активных центров захвата водорода, таких как VC, и тому подобное, необходима когерентная преципитация включений в мартенситной структуре.

Однако необходимо несколько часов или больше термической обработки для преципитации включений, и имеется проблема производственной технологичности. То есть, в стальном листе, изготовленном с помощью использования обычного производственного оборудования для тонкого стального листа, такого как оборудование для непрерывного отжига или оборудование для нанесения гальванического покрытия погружением в расплав непрерывного действия, осуществляют контроль текстуры через короткий период времени, такой, самое большее, как несколько десятков минут. Таким образом, когда изготавливают тонкий стальной лист, сложно улучшить стойкость к замедленному разрушению с помощью включений.

В дополнение к этому, когда используют включения, которые выделяются в способе горячей прокатки, даже если указанные выше включения выделяются в способе горячей прокатки, ориентационные соотношения между включениями и основной структурой (феррита и мартенсита) теряется из-за перекристаллизации во время следующей далее холодной прокатки и непрерывного отжига. То есть, в этом случае, включения не являются когерентными включениями. В результате, стойкость к замедленному разрушению у получаемого стального листа значительно ухудшается.

Стальной лист высокой прочности, в котором имеется проблема генерирования замедленного разрушения, обычно имеет микроструктуру, в основном, содержащую мартенсит. Хотя мартенсит может формироваться в области низких температур, включения, содержащие VC как активные центры захвата водорода, не могут выделяться в этой области температур.

В результате, когда когерентные включения, такие как VC, выделяются в тонком стальном листе для улучшения стойкости к замедленному разрушению, необходимо выделять включения посредством дополнительного осуществления термической обработки после того как микроструктура стали формируется посредством использования оборудования для непрерывного отжига или оборудования для нанесения гальванического покрытия погружением в расплав непрерывного действия. Этот способ приводит к значительному увеличению стоимости изготовления.

В дополнение к этому, когда указанную выше термическую обработку дополнительно осуществляют на микроструктуре, содержащей в основном мартенсит, мартенсит сильно размягчается. В результате, является сложным использовать когерентные включения, такие как VC, для улучшения стойкости к замедленному разрушению тонкого стального листа высокой прочности.

В настоящем документе, поскольку сталь, описанная в непатентном документе 1, представляет собой сталь, содержащую 0,4% или больше C, и большое количество легирующих элементов, обрабатываемость и свариваемость, которые необходимы для тонкого стального листа, ухудшаются.

В патентном документе 2 описывается толстая стальная пластина, в которой водородные дефекты восстанавливают с помощью оксидов, в основном содержащих Ti, и Mg. Однако в толстой стальной пластине, описанной в патентном документе 2, восстанавливаются только водородные дефекты, которые вызываются водородом, захваченным в стали при изготовлении, и таким образом, стойкость к водородному охрупчиванию (стойкость к замедленному разрушению) не рассматривается. Кроме того, как высокая формуемость, так и высокая стойкость к водородному охрупчиванию, которые требуются для тонкого стального листа, вообще не рассматриваются.

Обычно в тонком стальном листе (1), поскольку толщина листа является малой даже тогда, когда водород проникает в тонкий стальной лист, водород высвобождается наружу через короткий период времени. Кроме того, (2) поскольку обрабатываемость является наиболее важной, стальной лист, имеющий предел прочности 900 МПа или больше, ранее не использовался. По этой причине, проблемы замедленного разрушения были малыми. Однако, поскольку потребность в использовании стального листа высокой прочности в качестве заготовок для деталей быстро увеличивается, требуется разработка стального листа высокой прочности, имеющего превосходную стойкость к водородному охрупчиванию.

Как описано выше, разработаны технологии улучшения стойкости к водородному охрупчиванию, которые по большей части относятся к стали, такой как болты, стальные бруски и пластинчатая сталь. Сталь почти не подвергают формованию и часто используют на пределе текучести или при напряжении разрыва или меньше. По этой причине, в этой области не рассматриваются ни обрабатываемость, необходимая для автомобильных элементов, такая как сопротивляемость резанию или формуемость элемента (формуемость штампованием), ни стойкость к водородному охрупчиванию после обработки.

В элементе после формования напряжение, которое упоминается как остаточное напряжение, остается внутри элемента. Хотя остаточное напряжение присутствует локально, остаточное напряжение имеет высокое значение, превышающее в некоторых случаях напряжение разрыва материала. По этой причине, требуется, чтобы не генерировалось водородное охрупчивание в тонком стальном листе при высоком остаточном напряжении.

Относительно водородного охрупчивания тонкого стального листа, например, непатентный документ 2 сообщает о смягчении водородного охрупчивания благодаря наведенному деформацией превращению остаточного аустенита. В непатентном документе 2, рассматривают формирование тонкого стального листа, но количество остаточного аустенита значительно уменьшается посредством уменьшения концентрации C в аустените с тем, чтобы не вызывать ухудшения стойкости к водородному охрупчиванию.

В дополнение к этому, в технологии, описанной в непатентном документе 2, поскольку микроструктура тонкого стального листа высокой прочности ограничивается очень узким диапазоном, оценивается только водородное охрупчивание, которое генерируется за относительно короткий период времени. Таким образом, трудно решить фундаментальную проблему водородного охрупчивания, когда стальной лист реально используют в элементе для автомобиля. Кроме того, в технологии, описанной в непатентном документе 2, остаточный аустенит не может активно использоваться, и применение стального листа является ограниченным.

Как описано выше, когда большое количество остаточного аустенита, которое легко вызывает водородное охрупчивание, содержится в стальном листе, очень сложно получить стальной лист, который одновременно демонстрирует высокую стойкость к коррозии, высокий предел прочности, превосходную стойкость к замедленному разрушению и высокую пластичность.

Список цитированных документов

Патентная литература

Патентный документ 1: нерассмотренная заявка на патент Японии, первая публикация № 2002-18531.

Патентный документ 2: нерассмотренная заявка на патент Японии, первая публикация № H11-293383 .

Непатентные документы

Непатентный документ 1: "New Developments in Elucidation of Hydrogen Embrittlemment" (the Iron and Steel Institute of Japan, January 1997).

Непатентный документ 2: CAMP-ISIJ, Vol. 5, № 6, Pages 1839 to 1842, Yamazaki et al., October 1992, issued by the Iron and Steel Institute of Japan.

Сущность изобретения

Проблемы, которые должны решаться с помощью изобретения

Целью настоящего изобретения является получение стального листа с гальваническим покрытием (включая полученный погружением в расплав стальной лист с гальваническим покрытием и стальной лист с отожженным гальваническим покрытием), который имеет предел прочности (TS) 980 МПа или больше и который имеет превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий.

Средства решения проблемы

Авторы осуществили исследования. В результате, авторы обнаружили, что когда нанесение гальванического покрытия, способного улучшить стойкость к замедленному разрушению, осуществляют в качестве средства для улучшения стойкости к замедленному разрушению без влияния на качество стали, стойкость к замедленному разрушению стали улучшается.

В особенности, когда водород, который проникает из окружающей среды, захватывается оксидом посредством диспергирования оксида, содержащего, по меньшей мере, один химический элемент, выбранный из группы, состоящей из Si, Mn и Al, в слое гальванического покрытия, обнаружено, что диффузия водорода в область концентраций напряжений и замедленное разрушение, вызываемое диффузией водорода в область концентрации напряжений, может быть замедлено.

В дополнение к этому, для достижения как предела прочности (TS) 980 МПа или больше, так и превосходной формуемости, обнаружено, что важно сформировать отпущенный мартенсит с объемной долей 30% или больше и остаточный аустенит с объемной долей 8% или больше в микроструктуре, полностью используя Si, который представляет собой упрочняющий элемент.

То есть, настоящее изобретение может предложить стальной лист с гальваническим покрытием, который имеет предел прочности (TS) 980 МПа или больше и имеет превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий, и содержание настоящего изобретения является следующим.

(1) Стальной лист с гальваническим покрытием в соответствии с одним из аспектов настоящего изобретения содержит: стальной лист; и слой гальванического покрытия на поверхности стального листа, при этом стальной лист содержит, как химическую композицию стали, в % массовых, C: 0,05-0,40%, Si: 0,5-3,0%, Mn: 1,5-3,0%, P: в пределах 0,04% или меньше, S: в пределах 0,01% или меньше, N: в пределах 0,01% или меньше, Al: в пределах 2,0% или меньше, O: в пределах 0,01% или меньше, и остаток, состоящий из Fe и неизбежных примесей, микроструктура стального листа содержит феррит, бейнит, по объемной доле, 30% или больше отпущенного мартенсита, 8% или больше аустенита и в пределах 10% или меньше перлита, при этом общая объемная доля отпущенного мартенсита и бейнита составляет 40% или больше и доля площади зерен, имеющих размер зерен больше чем 35 мкм, занимающих единицу площади микроструктуры, составляет 10% или меньше, и предел прочности стального листа составляет 980 МПа или больше; и металл покрытия в слое покрытия содержит как химическую композицию покрытия, в пределах 15% масс или меньше Fe, в пределах 2% масс или меньше Al, и остаток, состоящий из Zn и неизбежных примесей, слой покрытия содержит оксид, содержащий, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al, и если смотреть на сечение, включающее стальной лист и слой покрытия в направлении по толщине пластины, доля площади проекции, получаемая посредством деления длины, с которой оксид проецируется на границу раздела между слоем гальванического покрытия и стальным листом, на длину границы раздела между слоем гальванического покрытия и стальным листом составляет 10% или больше, и доля покрытия слоя покрытия на стальном листе составляет 99% или больше.

(2) В стальном листе с гальваническим покрытием в соответствии с (1), сталь может дополнительно содержать, как химическую композицию стали, в % массовых, по меньшей мере, один элемент, выбранный из: Mo: 0,01-1,0%, Cr: 0,05-1,0%, Ni: 0,05-1,0%, Cu: 0,05-1,0%, Nb: 0,005-0,3%, Ti: 0,005-0,3%, V: 0,005-0,5%, B: 0,0001-0,01%, и в сумме, по меньшей мере один элемент, выбранный из Ca, Mg и REM (редкоземельных металлов): 0,0005-0,04%.

(3) В стальном листе с гальваническим покрытием в соответствии с (1) или (2), слой гальванического покрытия может представлять собой слой с гальваническим покрытием, полученным с помощью погружения в расплав.

(4) В стальной лист с гальваническим покрытием в соответствии с (1) или (2), слой гальванического покрытия может представлять собой слой с отожженным гальваническим покрытием.

(5) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(3), количество Fe может находиться в пределах до меньшего, чем 7% масс в химической композиции гальванического покрытия.

(6) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(4), химическая композиция гальванического покрытия может содержать 7% масс - 15% масс Fe.

(7) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(6), химическая композиция гальванического покрытия может содержать больше чем 0% масс и 2% масс или меньше Al.

(8) Способ изготовления стального листа с гальваническим покрытием в соответствии с другим аспектом настоящего изобретения, способ включает: первый этап литья стали, которая содержит, как химическую композицию стали, в % массовых, C: 0,05-0,40%, Si: 0,5-3,0%, Mn: 1,5-3,0%, P: в пределах 0,04% или меньше, S: в пределах 0,01% или меньше, N: в пределах 0,01% или меньше, Al: в пределах 2,0% или меньше, O: в пределах 0,01% или меньше, и остаток, состоящий из Fe и неизбежных примесей; второй этап нагрева стали непосредственно или после охлаждения; третий этап горячей прокатки стали, и таким образом, что горячую прокатку завершают при температуре точки превращения Ar3 или выше; четвертый этап сворачивания стали в рулон при 300°C-700°C; пятый этап травления стали; шестой этап холодной прокатки стали с помощью стана холодной прокатки, имеющего рабочие валки с размерами валков 1400 мм или меньше, с суммарной степенью обжатия при прокатке 30% или больше и меньше чем 100%; седьмой этап нагрева стали и выдержки стали при 550°C-750°C в течение 20 секунд или больше; восьмой этап отжига стали при 750°C-900°C; девятый этап охлаждения стали при промежуточной температуре охлаждения в диапазоне температур от 500°C или выше и до 750°C и ниже при первой средней скорости охлаждения от 0,1°C/сек до 30°C/сек и охлаждения стали от промежуточной температуры охлаждения до конечной температуры охлаждения от 100°C или выше и до 350°C и ниже при второй средней скорости охлаждения, которая равна или выше, чем первая средняя скорость охлаждения; десятый этап установки температуры стали в диапазоне температур от температуры, которая ниже, чем температура ванны гальванизации на 40°C или выше и до температуры, которая выше, чем температура ванны гальванизации на 40°C или ниже; одиннадцатый этап нанесения гальванического покрытия посредством погружения стали в ванну для нанесения гальванического покрытия погружением в расплав, протекающую при скорости потока 10 м/мин-50 м/мин; и двенадцатый этап охлаждения стали до температуры ниже 100°C; где вторая средняя скорость охлаждения составляет 1°C/сек-100°C/сек, и время, когда температура стали находится в диапазоне температур от 350°C до 500°C, составляет 20 секунд или больше во всех способах после девятого способа.

(9) В способе изготовления стального листа с гальваническим покрытием в соответствии с (8), сталь может дополнительно содержать, как химическую композицию стали, в % массовых, по меньшей мере, один элемент, выбранный из Mo: 0,01-1,0%, Cr: 0,05-1,0%, Ni: 0,05-1,0%, Cu: 0,05-1,0%, Nb: 0,005-0,3%, Ti: 0,005-0,3%, V: 0,005-0,5%, B: 0,0001-0,01%, и в сумме, по меньшей мере, один элемент, выбранный из Ca, Mg и REM: 0,0005-0,04%.

(10) В способе изготовления стального листа с гальваническим покрытием в соответствии с (8) или (9), в девятом этапе, когда первая средняя скорость охлаждения равна второй средней скорости охлаждения, первая средняя скорость охлаждения может быть больше, чем 1°C/сек, и составлять 30°C/сек или меньше.

(11) В способе изготовления стального листа с гальваническим покрытием в соответствии с любым из (8)-(10), способ может дополнительно включать этап повторного нагрева и выдержки стали в диапазоне температур от 350°C до 500°C после десятого этапа.

(12) Способ изготовления стального листа с гальваническим покрытием в соответствии с любым из (8)-(11) может дополнительно включать этап нагрева стали до 460°C-600°C для осуществления обработки легированием после двенадцатого этапа.

Эффекты изобретения

В соответствии с указанными выше аспектами настоящего изобретения, можно получить стальной лист с гальваническим покрытием (включая полученный погружением в расплав стальной лист с гальваническим покрытием и стальной лист с отожженным гальваническим покрытием), который является пригодным для структурных элементов, армирующих элементов и элементов подвески для автомобилей, и который имеет предел прочности 980 МПа или больше, превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий, при низкой стоимости.

Краткое описание чертежей

Фиг. 1 представляет собой вид, схематически иллюстрирующий способ вычисления доли площади проекции оксида в слое гальванического покрытия стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг. 2 представляет собой вид, иллюстрирующий состояние, в котором оксид диспергирован в слое гальванического покрытия на поперечном сечении стального листа с гальваническим покрытием (стального листа с отожженным гальваническим покрытием) в соответствии с вариантом осуществления.

Фиг. 3 представляет собой вид вертикального поперечного сечения, схематически иллюстрирующий стальной лист с гальваническим покрытием в соответствии с вариантом осуществления.

Фиг. 4A представляет собой блок-схему, иллюстрирующую пример способа изготовления стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг. 4B представляет собой блок-схему (следующую после Фиг. 4A), иллюстрирующую пример способа изготовления стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

Описание вариантов осуществления

Авторы осуществили исследования с тем, чтобы решить указанные выше проблемы. В результате, авторы обнаружили, что когда оксид, который содержит, по меньшей мере, один элемент из Si, Mn и Al, диспергирован в слое гальванического покрытия, оксид можно использовать в качестве активного центра захвата водорода, и стойкость к замедленному разрушению стального листа (стального листа с гальваническим покрытием) улучшается. В дополнение к этому, авторы также обнаружили, что когда стальной лист выдерживают при 550°C-750°C во время нагрева при отжиге, и оксид, который содержит, по меньшей мере, один элемент из Si, Mn и Al, образуется на крайнем снаружи слое стального листа, можно получить стальной лист с гальваническим покрытием, имеющий слой гальванического покрытия, где оксид диспергируется посредством последующего гальванизации или посредством последующей гальванизации и обработки легированием.

Кроме того, авторы обнаружили, что когда используют оксид на поверхности стального листа, легко контролировать морфологию оксида, такую как размер или численная плотность оксида. В качестве способа диспергирования оксида в слое гальванического покрытия, возможен способ гальванизации стального листа с помощью расплавленного цинка (расплавленного металла), содержащего оксид, но использовать способ сложно по следующим причинам.

Например, даже когда оксид диспергирован в расплавленном цинке, оксид образует кластер под действием сил Ван дер Ваальса и вырастает в большой оксид, имеющий размер от нескольких мкм до нескольких сотен мкм. В результате, поскольку большой оксид вызывает несплошность гальванического покрытия или дефекты, не является предпочтительным диспергировать оксид в ванне гальванизации. В дополнение к этому, для увеличения адгезии гальванического покрытия, чистую поверхность, как правило, получают посредством удаления оксида с поверхности стального листа до гальванизации и оксид обычно не формируется на стальном листе до целевой гальванизации.

Как правило, в ванне для нанесения гальванического покрытия погружением в расплав, пленка оксида Zn или Al всплывает. В настоящем документе пленка оксида Zn или Al называется шлаком и вызывает несплошность гальванического покрытия или замедление легирования. Авторы обнаружили, что когда оксид присутствует на поверхности стального листа, шлак легко налипает на стальном листе во время погружения в ванну, и таким образом, легко генерируется несплошность гальванического покрытия.

В дополнение к этому, авторы обнаружили ту проблему, что шлак, налипающий на стальной лист, вызывает не только несплошность гальванического покрытия, но также и замедление легирования. Эта проблема становится значительной для стального листа, который содержит большое количество Si и Mn. Хотя механизм в подробностях не ясен, считается, что оксиды Si и Mn, образующиеся на поверхности стального листа, реагируют или взаимодействуют со шлаком, то есть с оксидом, способствуя возникновению несплошности гальванического покрытия или замедлению легирования.

Авторы обнаружили, что когда расплавленный металл циркулирует в ванне для нанесения гальванического покрытия погружением в расплав, реакция или взаимодействие между оксидами подавляется с тем, чтобы ингибировать несплошность гальванического покрытия.

Ниже, стальной лист с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения будет описан подробно.

Стальной лист 1 с гальваническим покрытием в соответствии с вариантом осуществления (ниже, упоминается как "стальной лист 1 с покрытием") содержит стальной лист 2 и слой гальванического покрытия 3 на поверхности стального листа 2, как показано на Фиг. 3. В настоящем документе стальной лист 1 с покрытием может дополнительно содержать различные слои покрытия, такие как органический слой, неорганический слой, и тому подобное, на поверхности слоя гальванического покрытия 3. Когда такой слой пленки покрытия не образуется на стальном листе 1 с покрытием, стальной лист 1 с покрытием состоит из стального листа 2 и слоя гальванического покрытия 3 на поверхности стального листа 2. В дополнение к этому, слой гальванического покрытия 3 образуется посредством отверждения расплавленного металла, и слой гальванического покрытия 3 может представлять собой слой с гальваническим покрытием, полученный погружением в расплав (слой, полученный электроосаждением), который не подвергают воздействию обработки легированием, или он может представлять собой слой с отожженным гальваническим покрытием, который подвергают воздействию обработки легированием.

Сначала будет описываться слой гальванического покрытия 3.

Слой гальванического покрытия 3 содержит оксид 3a, содержащий, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al. Важнее всего диспергировать такой оксид 3a в слое гальванического покрытия 3. В частности, когда оксид 3a диспергируется в области слоя гальванического покрытия 3 в пределах 5 мкм от границы раздела между стальным листом 2 и слоем гальванического покрытия 3, действие с захватом водорода становится заметным.

Хотя механизм в подробностях является неясным, оксид 3a содержит большое количество дефектов, и таким образом, оксид 3a в слое гальванического покрытия 3 захватывает водород, который проникает с поверхности стального листа 1 с покрытием (например, водород, генерируемый в реакции коррозии, или водород в атмосфере), и проникновение водорода в стальной лист 2 замедляется. В результате, считается, что стойкость к замедленному разрушению улучшается.

В дополнение к этому, поскольку стальной лист для автомобилей используют в окружающей среде, где влажная окружающая среда и сухая окружающая среда чередуются (сухо-мокрая окружающая среда), водород, который захватывается оксидом 3a (то есть, оксидом 3a поверх стального листа 2) в слое гальванического покрытия 3 во влажной окружающей среде, высвобождается в атмосферу в сухой окружающей среде. По этой причине, в реальной окружающей среде, где используют автомобиль, можно непрерывно использовать воздействие захвата водорода с помощью упомянутого выше оксида, и считается, что указанный выше стальной лист 1 с покрытием демонстрирует высокую эффективность, благодаря стойкости к замедленному разрушению.

Воздействие четко демонстрируется посредством диспергирования оксида 3a, содержащего, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al, в слое гальванического покрытия 3. В частности, оксид Si, оксид Mn, оксид Al и композитный оксид, по меньшей мере, двух типов химических элементов, выбранных из Si, Mn и Al, имеют высокую температуру плавления по сравнению с цинком и легко диспергируются в слое гальванического покрытия 3 как оксиды, имеющие высокое воздействие захвата водорода.

Оксид 3a в слое гальванического покрытия 3 представляет собой оксид, содержащий один элемент из Si, Mn и Al (ниже, в некоторых случаях просто упоминается как оксид 3a) или их сочетание. Однако неизбежные примеси, которые подмешиваются в сталь во время получения (например, неизбежные оксиды, включая Zn и Al из ванны гальванизации, и неизбежные оксиды, содержащие химические элементы (исключая Si, Mn и Al) из-за химической композиции стального листа 2) могут быть включены в оксид 3a.

По этой причине, например, оксид 3a может содержать один элемент из Si, Mn, и Al или их сочетание (то есть, содержать, по меньшей мере, один из них) и остаток, состоящий из O (кислорода) и неизбежных примесей.

В настоящем документе рассматриваются примеры оксида 3a, содержащего один элемент из Si, Mn и Al или их сочетания, и они включают SiO2, MnO, Al2O3 и Mn2SiO4, и оксид 3a предпочтительно содержит SiO2 или Mn2SiO4.

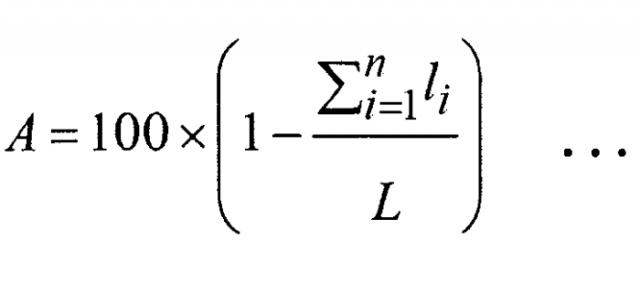

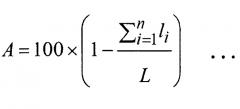

Доля площади проекции оксида 3a, когда оксид 3a проецируется на поверхность стального листа 2, составляет 10% или больше. Доля площади проекции представляет собой видимое покрытие оксида 3, тень от которого образуется на поверхности стального листа 2, если смотреть на стальной лист 2 с верхней стороны поверхности стального листа 1 с покрытием. Чем больше доля площади проекции оксида 3a, тем больше водорода, который проникает с поверхности стального листа 1 с гальваническим покрытием, может захватываться в слое гальванического покрытия 3. Таким образом, является предпочтительным, чтобы оксид 3a присутствовал в слое гальванического покрытия 3 и на поверхности, параллельной поверхности стального листа 2, в количестве настолько большом, насколько это возможно. В настоящем документе доля площади проекции устанавливается та