Система многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования атомной электростанции

Иллюстрации

Показать всеИзобретение относится к области обеспечения надежности и безопасности атомных электростанций. Технический результат - возможность осуществления текущей диагностики технического состояния объекта контроля в части оценки целостности металла. Система содержит датчики контроля параметров целостности металла, деформации, давления, температуры, ускорения, перемещения и расчетный модуль. Все датчики соединены каналами связи с модулем сбора и первичной обработки данных, связанным с блоком хранения и передачи данных с установленным на нем программным обеспечением, позволяющим осуществлять дистанционно в автоматическом режиме управление системой. Расчетный модуль включает трехмерную конечно-элементную модель и выполнен с возможностью сопоставления данных мониторинга образования и развития дефектов эксплуатационной повреждаемости оборудования атомной электростанции в режиме реального времени с текущим состоянием оборудования и эксплуатационными режимами его работы. Расчетное ядро трехмерной конечно-элементной модели выполнено с возможностью калибровки по данным измерений, полученных дополнительно с контрольных датчиков, установленных в критических зонах. Контрольные датчики параметров целостности металла, деформации, температуры выполнены высокотемпературными. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обеспечения надежности и безопасности объектов повышенной опасности, в частности атомных электростанций (АЭС).

Управление ресурсом ответственного оборудования энергоблоков АЭС в период дополнительного сверхпроектного срока службы является актуальной задачей, требующей совершенствования подходов к диагностике текущего технического состояния и прогнозированию остаточного ресурса. В составе реакторной установки с водо-водяным энергетическим реактором (ВВЭР), относящимся к самому распространенному типу легководных реакторов, работает ответственное оборудование (реактор, парогенератор, компенсатор давления, главный циркуляционной насос, главные циркуляционные и дыхательные трубопроводы и др.), которое по факту, в первую очередь, и определяет остаточный ресурс энергоблока. От достоверного прогнозирования состояния подобного оборудования в значительной степени зависит надежность и безопасность эксплуатации АЭС в целом.

Накопленный опыт эксплуатации показывает, что существуют критические элементы (узлы, зоны, сварные соединения), склонные к повышенной повреждаемости в условиях действия высоких эксплуатационных нагрузок, в том числе непроектных, и негативного влияния окружающей среды (водной химии, отложений, продуктов коррозии и др.). При наличии таких эксплуатационных повреждений в элементах АЭС, динамично развивающихся в опасных с точки зрения обеспечения безопасности эксплуатации энергоблока зонах, главной задачей становится поиск коренных причин дефектообразования и исключение повторения подобных случаев в будущем. Однако многолетний опыт эксплуатации АЭС показывает, что на практике встречаются случаи, когда причины дефектообразования не удается выяснить до конца и устранить, а принимаемые компенсирующие мероприятия являются недостаточно эффективными. В такой ситуации возникает опасность нарушения целостности оборудования при работе энергоблока на мощности с появлением течи теплоносителя и перспективой развития исходного сквозного дефекта до критических размеров.

Именно в таких случаях в качестве эффективной компенсирующей меры предлагается использовать предлагаемое техническое решение, заключающееся в многопараметрическом непрерывном мониторинге эксплуатационной повреждаемости оборудования. К настоящему времени подобная система мониторинга успешно эксплуатируется на одном энергоблоке АЭС более трех лет.

Известно, что проблемные критические зоны, склонные к образованию и развитию эксплуатационных дефектов, имеются абсолютно на всех эксплуатируемых энергоблоках АЭС в мире, построенных по проектам различных компаний, с применением различных конструкционных материалов и технологий, с разными инженерными запасами прочности. Анализ различных случаев повреждений показывает, что при этом, как правило, сказывается влияние всевозможных конструктивных особенностей оборудования, вариативности параметров термосилового нагружения, комплексности повреждающих факторов. Но, несмотря на это, конечный наблюдаемый результат всегда один - образование и развитие эксплуатационной трещины, представляющей собой угрозу конструкционной целостности рассматриваемого элемента. Именно на такие трещины главным образом и должны быть ориентированы системы непрерывного мониторинга эксплуатационной повреждаемости как наиболее эффективные средства, позволяющие сделать процесс образования и роста дефектов в критической зоне контролируемым во времени. Главное преимущество подобных систем - их универсальность, благодаря чему они могут быть легко адаптированы для мониторинга практически любой проблемной зоны любого оборудования, включая трубопроводы.

Известно, что в качестве исходного события аварийной ситуации, как правило, выбирают очень тяжелый инцидент. Однако исходным событиям аварий предшествует цепочка более мелких событий, которые, как правило, либо не фиксируются существующими штатными каналами измерений, либо не извлекаются из «малых» аномалий штатных сигналов. Именно мелкие события определяют частоту «малых» инцидентов на АЭС, которые по международной семибалльной шкале аварий оцениваются не выше, чем в три балла. Таким образом, РУ может быть защищена от тяжелых аварий, вероятность которых мала и в то же время иметь высокую частоту «малых» инцидентов. Таким образом, любая РУ, являясь сложным техническим объектом, всегда будет эксплуатироваться с «малыми» инцидентами. Поэтому в процессе эксплуатации важно уметь выявлять такие события, которые при своем развитии могут повлиять на ее работоспособность. Эту информационную «нишу» и должны заполнить системы раннего диагностирования. Для РУ типа ВВЭР применяют локальную систему виброшумовой диагностики (СВШД). Требуется увеличение наблюдаемости объекта за счет наращивания штатных измерений новыми, высокочувствительными к «малым» аномалиям измерительными каналами. Во-вторых, необходима разработка методов выделения диагностической информации из штатных и нештатных сигналов. Большинство существующих систем виброшумового контроля (СВШК) способны лишь следить за изменениями некоторых спектральных диагностических признаков в эксплуатационных условиях, но не автоматически устанавливать диагнозы. Главная задача СВШД - определение вибросостояния оборудования по медленно изменяющимся как за межремонтный период, так и за время жизни РУ параметрам (по трендам, которые измеряются с достаточно большим временным шагом). Основное оборудование диагностировать легче вследствие того, что датчики вибрации могут быть смонтированы непосредственно на нем. В конечном итоге, СВШК РУ базируются на косвенных измерениях и, в частности, на измерениях флуктуирующих компонентов сигналов штатных детекторов. Так, большинство СВШК используют совокупность датчиков перемещений, установленных на корпусе реактора, датчиков пульсаций давления (ДПД) теплоносителя и датчиков вне- и внутризонного нейтронного потока (Аркадов Г.В. и др. Виброшумовая диагностика ВВЭР, Москва, Энергоиздат, 2004, глава 1).

Недостатком известной системы виброшумовой диагностики оборудования является отсутствие методов выделения диагностической информации из штатных и нештатных сигналов, что не позволяют давать текущую оценку технического состояния объекта контроля в части целостности металла.

Известна система для определения течи теплоносителя из трубопровода, включающая источник питания, устройство для обработки данных и соединенные между собой контрольно-измерительные каналы, каждый из которых содержит датчик, соединенный с усилителем, и устройство для передачи данных. В качестве устройства для обработки данных использован микроконтроллер, который введен в каждый контрольно-измерительный канал и соединен с выходом усилителя. Устройство для передачи данных содержит упомянутый микроконтроллер и подключенный к его выходу трансивер. Соединение контрольно-измерительных каналов выполнено в виде радиосвязи, а источник питания выполнен локальным для каждого контрольно-измерительного канала и представляет собой термоэлектрический преобразователь, установленный на контролируемом трубопроводе (патент RU 2451915, 2012).

Недостатком известной системы является низкая надежность текущей оценки технического состояния объекта контроля в части целостности металла, поскольку контрольно-измерительные каналы выполнены в виде радиосвязи, что при измерении акустико-шумовых характеристик может приводить к существенным искажениям измеряемых параметров вследствие наложения акустических шумов, а также получаемая информация констатирует последствия только сквозного повреждения и не дает информации о зарождении и развитии дефекта.

Известно устройство контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды атомных реакторов, компонентов арматуры первичного контура АЭС. Устройство содержит образцы-свидетели и сопряженные с ними нагружающие узлы с приводами от давления упомянутой среды. Причем нагружающие узлы выполнены в виде мультипликаторов, на входы которых подано давление этой же самой среды, а к выходам мультипликаторов подключены образцы-свидетели. Разрушение образца-свидетеля может быть определено, к примеру, индуктивным датчиком перемещения. Образцы-свидетели поставляют информацию, в соответствии с которой и производится идентификация модели разрушения материала эксплуатируемой конструкции. Разрушение образцов третьей группы - основание для принятия решения об остановке эксплуатации, т.к. разрушающее напряжение угрожающе приближено к расчетному (патент RU 2392606, 2010).

Недостатком известного устройства является то, что материал конструкции может не следовать принятой модели разрушения, и тогда по поведению первых двух групп образцов-свидетелей появляется необходимость в разработке иной модели материала, эксплуатация устройства нуждается в постоянном научном сопровождении. Количество образцов-свидетелей может достигать нескольких сотен, что существенно усложняет применение устройства в работе, не позволяют давать достоверную текущую оценку технического состояния объекта контроля в части целостности металла.

Известна интеллектуальная адаптивная система для сбора и обработки информации с датчиков, содержащая один или более датчиков, контролирующих компоненты объекта, блок ввода и предварительной обработки сигналов датчиков, блок интерфейса данных, системный интерфейс для связи блока интерфейса данных с управляющим процессом, управляющий процессор, технологический интерфейс для связи управляющего и удаленного процессоров, коммуникационный интерфейс для связи управляющего процессора с технологическим интерфейсом, удаленный процессор, причем блок ввода и предварительной обработки сигналов датчиков содержит многофункциональный аналого-цифровой преобразователь, входной мультиплексор, блок интерфейса данных содержит узел управления, "защелку" адреса, "защелку" входных данных, "защелку" выходных данных, регистр номера текущего канала, причем датчики соединены с входным мультиплексором, входной мультиплексор соединен дополнительно с регистром номера текущего канала и многофункциональным аналого-цифровым преобразователем, многофункциональный аналого-цифровой преобразователь соединен дополнительно с узлом управления, блок интерфейса данных соединен с системным интерфейсом, управляющий процессор соединен с системным интерфейсом и коммуникационным интерфейсом, коммуникационный интерфейс соединен дополнительно через технологический интерфейс с удаленным процессором, причем блок интерфейса данных содержит дополнительно узел последовательно-параллельного преобразования с памятью, узел анализа преобразования 8 бит, регистр статуса, причем узел последовательно-параллельного преобразования соединен с многофункциональным аналого-цифровым преобразователем, узлом управления, узлом анализа преобразования 8 бит и "защелкой" выходных данных, узел анализа преобразования 8 бит соединен дополнительно с узлом управления, регистр статуса соединен с узлом управления и "защелкой" выходных данных (патент RU 12281, 1999).

Недостатком известной системы является то, что в ней отсутствуют средства, в частности, непрерывного мониторинга за образованием и развитием эксплуатационных дефектов в критических зонах, данные об объекте мониторинга, собираемые системой, не позволяют выдавать текущую оценку технического состояния объекта контроля в части целостности металла.

Известна управляющая система безопасности АЭС с ВВЭР, содержащая множество идентичных обрабатывающих физически разделенных каналов считанных параметров. Каждый канал включает устройство ввода входных сигналов, устройство сравнения, устройство формирования управляющих сигналов, устройство выбора блокировок, устройство управления исполнительными механизмами, индивидуальные каналы управления исполнительными механизмами, каналы оптической связи, межканальные логические интерфейсные связи. В каждом канале принимают и преобразуют в цифровую форму множество входных сигналов, сравнивают цифровые значения считанных параметров с предварительно установленным цифровым значением, формируют, генерируют и передают управляющие сигналы технологических защит и блокировок в устройство выбора блокировок. Генерируют и передают сигналы управления исполнительными механизмами на соответствующее устройство, в котором генерируют сигналы активации исполнительных механизмов. Сигналы получают индивидуальные каналы управления исполнительными механизмами (патент RU 2356111, 2009).

Недостатком известной системы является то, что она обеспечивает выполнение функций защиты и управления (нормальной эксплуатации) одновременно, что снижает надежность работы АЭС, так как выход из строя одной подсистемы может повлечь за собой наложение отказов, снизить устойчивость системы в целом. Система не позволяет выдавать текущую оценку технического состояния объекта контроля в части целостности металла, в частности.

Известно устройство для определения остаточного ресурса тонкостенных оболочек оборудования из конструкционных сталей на потенциально опасных объектах, включая АЭС, содержащее трансформаторный датчик магнитного сопротивления ферромагнитной оболочки, генератор переменного тока и измерительный прибор, при этом трансформаторный датчик установлен с возможностью вращения вокруг своей оси при фиксированном месте измерения и содержит две аксиально расположенные относительно друг друга катушки индуктивности, имеющие раздельные сердечники и разделенные магнитомягкой тонкостенной перегородкой, касающейся вместе с сердечниками покрытия поверхности исследуемой тонкостенной оболочки, а одна из катушек индуктивности подключена через коммутирующее устройство либо к автоматическому равновесному мосту переменного тока для измерения показателей электромагнитного поля, характеризующих остаточную толщину объекта исследования, либо к миллиамперметру для измерения показателей электромагнитного поля, характеризующих ударную вязкость объекта контроля, а вторая соответственно либо отключена, либо подключена к генератору переменного тока (патент RU 2234079, 2004).

Недостатком известного устройства является ограниченность использования - прогноз остаточного ресурса тонкостенных оболочек оборудования, ограниченное число измеряемых параметров, отсутствие возможности текущей оценки технического состояния объекта контроля в части целостности металла.

Известна система САКОР-М многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС, содержащая высокотемпературные датчики контроля параметров целостности металла, деформации, температуры, ускорения, перемещения и расчетный модуль (Шарый Н.В. и др. Прочность основного оборудования и трубопроводов реакторных установок ВВЭР, Москва, ИздАТ, 2004, с.448-451).

Известная система САКОР-М обладает рядом недостатков:

- в системе САКОР-М отсутствуют средства непрерывного мониторинга за образованием и развитием эксплуатационных дефектов в критических зонах. Таким образом, данные об объекте мониторинга, собираемые САКОР-М, не позволяют давать текущую оценку технического состояния объекта контроля в части целостности металла;

- в системе САКОР-М напряжения в объекте контроля рассчитываются по аппроксимирующим формулам, которые разрабатываются по данным проектных расчетов на прочность.

Технический результат - возможность осуществления текущей диагностики технического состояния объекта контроля в части оценки целостности металла. Кроме этого, повышается точность определения напряжений в объекте контроля, так как точность конечно-элементного (КЭ) расчета по откалиброванной по данным фактических измерений деформации и перемещения выше точности расчета по аппроксимирующим формулам, следовательно, оценка напряженно-деформированного состояния более объективная, поскольку расчет строится на базе трехмерной конечно-элементной (КЭ) модели, расчетное ядро которой калибруется по данным натурных измерений, полученных с дополнительно установленных в критических зонах контрольных датчиков.

Повышается также информативность и надежность работы системы и срок ее службы, так как в ней применены высокотемпературные датчики целостности металла и деформации.

Технический результат достигается тем, что в системе многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС, содержащей датчики контроля параметров целостности металла, деформации, давления, температуры, ускорения, перемещения и расчетный модуль, при этом все датчики соединены каналами связи с модулем сбора и первичной обработки данных, связанным с блоком хранения и передачи данных с установленным на нем программным обеспечением, позволяющим осуществлять дистанционно в автоматическом режиме управление системой, включая сбор, хранение и передачу данных, отображение и экспресс-анализ контролируемых параметров в режиме реального времени, причем расчетный модуль включает трехмерную конечно-элементную модель и выполнен с возможностью сопоставления данных мониторинга образования и развития дефектов эксплуатационной повреждаемости оборудования атомной электростанции в режиме реального времени с текущим состоянием оборудования и эксплуатационными режимами его работы, а расчетное ядро трехмерной конечно-элементной модели выполнено с возможностью калибровки по данным измерений, полученных дополнительно с контрольных датчиков, установленных в критических зонах, причем контрольные датчики параметров целостности металла, деформации и температуры выполнены высокотемпературными.

С учетом многофункциональности задач, выполняемых системой многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС, и с целью унификации отдельных конструктивных блоков в системе могут быть применены в качестве базы ее построения многоканальные микропроцессорные измерительные модули, в том числе и на шасси National Instruments, собранные в единый комплекс.

Таким образом, использование предложения позволяет реализовать новый подход к диагностике элементов энергоблоков с применением систем непрерывного мониторинга и дает АЭС необходимый инструментарий, позволяющий оперативно, а главное, эффективно решать следующие основные задачи:

- повышение безопасности эксплуатации энергоблока АЭС;

- установление причинно-следственных связей дефектообразования и развития повреждаемости в критической зоне, определение доминирующих нагружавших факторов и механизмов повреждения;

- разработка эффективных компенсирующих мероприятий, направленных на исключение или существенное снижение влияния основных повреждающих факторов, способствующих зарождению и росту дефектов;

- разработка новых критериев допустимости выявленных эксплуатационных дефектов (в зависимости от протяженности, высоты, эквивалентной площади, ориентации, местоположения по периметру) с целью обоснованного снятия консерватизма, имеющего место при браковке дефектов согласно действующим нормам оценки качества, а также определение скорости роста дефекта во времени;

- снижение количества превентивных необоснованных ремонтов «неопасных» допустимых дефектов с их постановкой под непрерывный мониторинг в процессе эксплуатации.

Система многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС позволяет осуществлять:

- мониторинг за развитием эксплуатационной повреждаемости критических зон, осуществляемый с целью определения момента образования эксплуатационных дефектов и оценки кинетики их развития в различных режимах эксплуатации оборудования;

- мониторинг за фактической термо-деформационной нагруженностью критических зон, осуществляемый с целью определения доминирующих факторов и механизмов повреждения, а также установления причинно-следственных связей дефектообразования и развития непроектной нагруженности и, как следствие, повышенной повреждаемости в критических зонах.

Результаты, полученные в ходе практического использования предлагаемого технического решения, позволяют разработать и реализовать эффективные компенсирующие мероприятия, направленные на исключение или существенное снижение влияния основных повреждающих факторов, способствующих зарождению и росту дефектов.

Учитывая специфику эксплуатации энергоблоков АЭС, к системе мониторинга предъявляются следующие требования:

- система должна работать непрерывно в течение как минимум одной топливной кампании (12-18 месяцев) без возможности доступа персонала для сервисного обслуживания с учетом размещения компонентов системы в необслуживаемых помещениях энергоблока АЭС;

- надежность, долговечность, живучесть и оптимальные температурные режимы работы системы должны быть обеспечены с учетом работы системы в жестких условиях (повышенная температура, влажность, иронизирующие излучение);

- необходимо обеспечить возможность удаленного управления и контроля системой, хранение большого объема данных мониторинга, передачу их конечному пользователю и оперативный анализ;

- измерительная часть системы (датчики, контактная смазка, оснастка и др.) должна быть оптимально спроектирована и подобрана с учетом высоких температур металла контролируемого оборудования (до 320°C);

- необходимо обеспечивать возможность одновременного сбора и обработки данных поступающих как с быстрых, так и медленных каналов контрольных датчиков. Принимая во внимание поставленные цели и решаемые задачи, на подготовительном этапе реализуется широкий комплекс расчетно-экспериментальных и проектно-конструкторских работ, среди которых целесообразно выделить следующие основные работы:

- разработка расчетной трехмерной конечно-элементной модели объекта мониторинга с присоединительными трубопроводами, которая максимально точно повторяет фактические геометрические размеры, характеристики опор, свойства материалов, проектные нагрузки в стационарных и переходных режимах;

- проведение предварительных расчетов на прочность с целью определения необходимого и достаточного числа контрольных датчиков мониторинга, их типов, а также наиболее показательных мест установки;

- разработка архитектуры и компонентного состава системы мониторинга, включая подбор регистрирующей аппаратуры, проектирование системы кабельных линий питания и связи; программирование работы компонентов модуля сбора и первичной обработки данных (блока сбора данных) и блока хранения и передачи данных, разработка и программирование пользовательского интерфейса для отображения и анализа данных мониторинга в on-line режиме;

- конструирование и изготовление оснастки и крепежа для монтажа измерительных датчиков на объекте контроля;

- проведение комплекса лабораторных испытаний с целью определения технических характеристик, а также показателей живучести и долговечности высокотемпературных акустико-эмиссионых (АЭ) датчиков, высокотемпературных ультразвуковых (УЗ) датчиков с акустическим волноводом, различных видов контактной смазки, различных типов приварных и клеевых высокотемпературных тензорезисторов и др.;

- проведение длительных лабораторных испытаний базовых компонентов системы мониторинга на полномасштабном стенде в непрерывном режиме с определением показателей наработки на отказ.

Следует отметить, что за последние 10-15 лет уровень развития науки и современных технологий существенно вырос, в связи с чем появились новые возможности по использованию программных и аппаратных средств для решения широкого спектра задач. С учетом многофункциональности задач, выполняемых системой мониторинга, и с целью унификации отдельных конструктивных блоков система мониторинга может быть построена на базе многоканальных микропроцессорных измерительных модулей, в том числе на шасси National Instruments (США), собранных в единый комплекс.

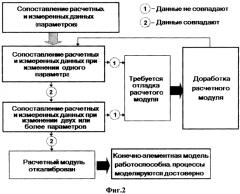

На фиг. 1 показана блок-схема общего вида структурного состава и компонентов системы многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС; на фиг. 2 - алгоритм калибровки трехмерной конечно-элементной (КЭ) модели; на фиг. 3 - схема организации обмена данными многопараметрического непрерывного мониторинга.

Блок хранения и передачи данных размещается в обслуживаемом помещении и представляет собой промышленный высокопроизводительный сервер, выполняющий функции хранения и резервирования данных. Через блок хранения и передачи данных при помощи программного обеспечения осуществляется дистанционное управление системой многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС, включая контроль параметров окружающей среды, периодическую проверку работоспособности подсистем и их измерительных каналов, а также сбор, хранение и передачу данных. Все данные мониторинга записываются в автоматическом режиме и затем по линии Internet передаются в удаленный аналитический центр для обработки и детального анализа.

Параллельно с получением диагностических данных, записываемых системой непрерывного мониторинга, также выполняется расчетно-экспериментальное обоснование прочности и долговечности критической зоны на базе трехмерной конечно-элементной (КЭ) расчетной модели. Программа для расчетно-экспериментального анализа нагруженности и живучести контролируемой критической зоны является центральным ядром системы непрерывного мониторинга. Трехмерная конечно-элементная (КЭ) расчетная модель содержит узлы в зонах размещения контрольных датчиков системы непрерывного мониторинга, в которых расчетные данные (значения контролируемых параметров) могут сравниваться с данными измеренных значений контролируемых параметров. Отличительной особенностью трехмерной КЭ модели является возможность использования результатов непрерывного мониторинга объекта контроля (поля температур, деформаций, перемещений) в качестве фактических исходных данных (значений контролируемых параметров), а также в качестве тестовых данных для отладки и калибровки трехмерной конечно-элементной (КЭ) модели. Алгоритм калибровки КЭ модели представлен на фиг. 2. Удаленные клиенты предназначены для отображения и постобработки данных собранных измерений.

Калибровка КЭ модели производится путем сравнения расчетных данных и измеренных параметров (данных по результатам измерения деформаций, перемещений, температур в различных эксплуатационных режимах работы и при различных уровнях нагружения объекта контроля). В качестве параметров нагружения объекта контроля берутся фактические данные по давлениям и температурам, регистрируемые штатными датчиками реакторной установки (РУ), также датчиками системы непрерывного мониторинга. Если удовлетворительное совпадение расчетных и измеренных параметров (экспериментальных данных) не получено, то выполняется доработка расчетной программы, уточнение геометрии объекта контроля, сгущение КЭ сетки в определенных зонах, корректировка граничных условий и др. с целью совершенствования расчетного ядра. Как правило, после нескольких подобных итераций достигается совпадение расчетных и измеренных параметров (экспериментальных данных), что свидетельствует о работоспособности КЭ модели и адекватности моделирования процессов нагружения при прохождении различных эксплуатационных режимов.

После отладки и калибровки КЭ модели расчетное ядро включается в параллельную работу совместно со сбором данных мониторинга. Работа системы мониторинга позволяет в режиме реального времени оценивать место образования и кинетику развития эксплуатационных дефектов, а посредством расчетного анализа имеется возможность получать картину распределения напряжений в зоне мониторинга в любой момент времени на основе фактических параметров нагружения. В конечном итоге это позволяет оценить фактическую накопленную повреждаемость с учетом зафиксированных циклов эксплуатационного нагружения, а также дать обоснованный прогноз по долговечности и живучести объекта мониторинга. Таким образом, в процессе мониторинга собирается вся история нагружения. Помимо этого, все события, фиксируемые системой многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования АЭС, сопоставляются с эксплуатационными режимами, имеющими место в рассматриваемый момент времени, их характеристиками, технологическими особенностями. Это позволяет получить устойчивую обратную связь зависимости поведения дефектности металла от технологических факторов и параметров и установить причинно-следственные связи, отвечающие за образование и рост дефектов.

Накопленная за определенный промежуток времени база данных (база знаний) по поведению мониторируемого оборудования в различных режимах эксплуатации и соответствующий комплексный анализ напряженно-деформированного состояния и поведения дефектности позволяют разработать эффективные компенсирующие мероприятия, направленные на снижение влияния основных повреждающих факторов и повышение долговечности объекта мониторинга.

1. Система многопараметрического непрерывного мониторинга эксплуатационной повреждаемости оборудования атомной электростанции, содержащая датчики контроля параметров целостности металла, деформации, давления, температуры, ускорения, перемещения и расчетный модуль, при этом все датчики соединены каналами связи с модулем сбора и первичной обработки данных, связанным с блоком хранения и передачи данных с установленным на нем программным обеспечением, позволяющим осуществлять дистанционно в автоматическом режиме управление системой, включая сбор, хранение и передачу данных, отображение и экспресс-анализ контролируемых параметров в режиме реального времени, причем расчетный модуль включает трехмерную конечно-элементную модель и выполнен с возможностью сопоставления данных мониторинга образования и развития дефектов эксплуатационной повреждаемости оборудования атомной электростанции в режиме реального времени с текущим состоянием оборудования и эксплуатационными режимами его работы, а расчетное ядро трехмерной конечно-элементной модели выполнено с возможностью калибровки по данным измерений, полученных дополнительно с контрольных датчиков, установленных в критических зонах, причем контрольные датчики параметров целостности металла, деформации, температуры выполнены высокотемпературными.

2. Система по п. 1, в которой в качестве базы построения применены многоканальные микропроцессорные измерительные модули выполненные, например, на шасси National Instruments и собранные в единый комплекс.