Способ производства электротехнической анизотропной стали с высоким комплексом магнитных свойств

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспкчения высокой магнитной индукции и особо низкого уровня удельных магнитных потерь при высокой плоскостности полосы осуществляют выплавку стали, содержащую, мас.%: от 2,5 до 3,5 Si, от 0,05 до 0,40 Mn, от 0,004 до 0,013 N, менее 0,012 S, от 0,010 до 0,040 кислотнорастворимого Al, менее 0,005 Ti, Fe и неизбежные примеси - остальное, разливку стали в слябы, нагрев слябов, горячую прокатку, нормализационный отжиг, травление, однократную или многопроходную холодную прокатку полос в один этап с температурой полосы не менее чем в двух проходах 190-230°C, обезуглероживающе-рекристаллизационный отжиг, азотирование, нанесение разделяющего термостойкого покрытия, высокотемпературный отжиг для вторичной рекристаллизации. Холодную прокатку проводят в 4-6 проходов при температуре 190-230°C в предпоследнем и последнем проходах с суммарным обжатием 85-90% на одноклетьевом реверсивном стане с рабочими валками диаметром 260-290 мм с S-образными профилировками, развернутыми одна относительно другой на 180°, с использованием в качестве смазочно-охлаждающей жидкости прокатной эмульсии, причем обжатие в последнем проходе составляет 95-120% от среднего обжатия в предыдущих проходах. 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к черной металлургии, конкретно - к производству электротехнической анизотропной стали с высоким комплексом магнитных свойств, используемой для изготовления силовых и распределительных магнитопроводов трансформаторов.

Характерной особенностью качества такой стали является высокий уровень магнитной индукции, особо низкий уровень удельных магнитных потерь и высокие характеристики плоскостности (1 класс неплоскостности). Во многом эти характеристики достигаются оптимизацией структурного и текстурного состояний стали, которые в значительной степени определяется такими технологическими параметрами однократной (многопроходной) холодной прокатки, как степень обжатия в последних проходах и температура полосы после них.

Одним из способов увеличения значений магнитной индукции и магнитной проницаемости, снижения удельных магнитных потерь является повышение остроты ребровой текстуры Госса (110) {001}, обеспечивающее существенное улучшение магнитных свойств металла вдоль направления прокатки. Величина углов отклонения от плоскости прокатки α и направления прокатки β не должна превышать 3°.

Повышению остроты текстуры Госса способствуют оптимальная текстура деформации и деформационное старение металла (в первую очередь, углеродное).

При использовании данных механизмов необходимо учитывать химический состав и технологичность обработки проката.

Наиболее близким по технической сущности и принятым за прототип к предложенному изобретению является способ изготовления анизотропной электротехнической стали с высокими магнитными свойствами, приведенный в патенте РФ №2407809, в котором для улучшения магнитных свойств используют дополнительную регламентацию режимов холодной прокатки.

Способ включает выплавку стали, содержащую, масс. % от 2,5 до 3,5 кремния, от 0,05 до 0,40 марганца, от 0,004 до 0,013 азота, менее 0,012 серы, от 0,010 до 0,040 кислотнорастворимого алюминия, менее 0,005 титана, железо и неизбежные примеси - остальное, непрерывную разливку в слябы, нагрев слябов в нагревательной печи, горячую прокатку, отжиг горячекатаных полос, холодную прокатку в один этап, при этом температура полосы не менее чем на двух проходах составляет от 190 до 230°C, непрерывный рекристаллизационный обезуглероживающий отжиг во влажной азото-водородной атмосфере и азотирование, нанесение разделяющего термостойкого покрытия, высокотемпературный отжиг для проведения вторичной рекристаллизации.

Однако в этом способе не учитываются базовые параметры холодной прокатки, оказывающие значимое влияние на процесс деформации и, как следствие, на формирование текстуры деформации и плоскостности полосы, непосредственно влияющие на качество готовой стали.

Технической задачей, на решение которой направлено предлагаемое изобретение, является улучшение комплекса магнитных свойств электротехнической анизотропной стали, а именно получение высокого уровня магнитной проницаемости и магнитной индукции, особо низкого уровня удельных магнитных потерь и высоких характеристик плоскостности (1 класс неплоскостности).

Для решения поставленной задачи в предлагаемом способе производства электротехнической анизотропной стали с высоким комплексом магнитных свойств, включающем выплавку, разливку стали в слябы, нагрев слябов в нагревательной печи, горячую прокатку, нормализационный отжиг, травление, однократную (многопроходную) холодную прокатку, обезуглероживающе-рекристаллизационный отжиг, азотирование, нанесение разделяющего термостойкого покрытия, высокотемпературный отжиг, регламентируют базовые параметры холодной прокатки - прокатка в 4-6 проходов с обеспечением температуры 190-230°C в предпоследнем и последнем проходах с суммарным обжатием 85-90% на одноклетьевом реверсивном стане с рабочими валками диаметром 260-290 мм с S-образными профилировками, развернутыми одна относительно другой на 180°, с использованием в качестве смазочно-охлаждающей жидкости (СОЖ) прокатной эмульсии, при этом обжатие в последнем проходе составляет 95-120% от среднего обжатия в предыдущих проходах. При этом режимы холодной прокатки имеют следующие вариации:

- обжатие в последнем проходе при холодной прокатке не меньше 95-120% от среднего обжатия в предыдущих проходах, при относительном обжатии в последнем проходе менее 30% относительное обжатие в предпоследнем проходе составляет 35-45%;

- обжатие в последнем проходе при холодной прокатке не меньше 95-120% от среднего обжатия в предыдущих проходах, концентрацию прокатной эмульсии поддерживают в диапазоне 3,0-6,0% при числе омыления 180-250 KОН/г;

- обжатие в последнем проходе при холодной прокатке не меньше 95-120% от среднего обжатия в предыдущих проходах, удельный расход прокатной эмульсии поддерживают в диапазоне 0,2-1,0 л/мин на 1 кВт мощности прокатки;

- обжатие в последнем проходе при холодной прокатке не меньше 95-120% от среднего обжатия в предыдущих проходах, прокатку в последнем проходе производят при скорости, рассчитываемой по формуле

,

где VN - скорость прокатки в последнем проходе, м/мин;

AV - коэффициент базовой скорости (ΑV=1000÷1500 м/мин);

KV - коэффициент влияния обжатия на скорость прокатки (KV=20-30 м/мин на 1 % обжатия);

εN - относительное обжатие в последнем проходе, %.

- обжатие в последнем проходе при холодной прокатке не меньше 95-120 % от среднего обжатия в предыдущих проходах, перед каждым проходом осевое положение валков устанавливают в соответствии с формулой

,

где S - осевое положение рабочих валков относительно оси прокатки;

KS - коэффициент пропорциональности, показывающий зависимость суммарной выпуклости пары рабочих валков от их осевого положения (KS=0,001-0,05 мм на 1 мм сдвига относительно оси прокатки в зависимости от исходной станочной S-образной профилировки);

MП - жесткость полосы в проходе, увеличивающаяся от 1-го прохода к последнему в диапазоне 900-12000 тонн/мм;

MВ - жесткость валковой системы на изгиб от действия усилия прокатки (MВ = 1200 - 4000 тонн/мм);

ΔH - абсолютное обжатие в проходе, мм;

δп - выпуклость поперечного профиля полосы в проходе, мм;

Kпрох - коэффициент изменения формы межвалкового зазора по проходам, учитывающий изменение тепловой выпуклости рабочих и опорных валков в зависимости от температуры полосы и разогрева валков от прохода к проходу, а также неравномерность межвалкового сплющивания (Kпрох=0,2-0,8 мм).

Для получения электротехнической анизотропной стали с высоким комплексом магнитных свойств необходимо сформировать в металле после холодной деформации оптимальную текстуру деформации (111) с наличием в основной матрице зародышей (110) и карбидную фазу, сдерживающую при нагреве при обезуглероживающе-рекристаллизационном отжиге рост нежелательных ориентировок, отличных от ориентировки (110).

Результаты проведенных исследований позволяют утверждать, что для получения оптимального состояния текстуры холодной деформации и параметров карбидной фазы (размер и распределение частиц) необходимо однократную (многопроходную) холодную прокатку производить со степенью обжатия холодной прокатки в последнем проходе не менее 95-120 % от среднего обжатия в предыдущих проходах. На основании проведенных лабораторных и промышленных опытов установлены граничные параметры холодной прокатки.

Нижний предел обжатия обусловлен следующими причинами:

- повышение плоскостности готовой холоднокатаной полосы;

- обеспечение минимально необходимой температуры полосы 190°C после предпоследнего и последнего проходов при холодной прокатке (снижение температуры полосы ниже 190°C приводит к отсутствию протекания процессов деформационного старения и выделения карбидной фазы и формированию неудовлетворительной текстуры деформации);

- обеспечение выделения тепла деформации в проходе с целью снижения усилия прокатки.

Верхний предел обжатия обусловлен следующими причинами:

- ограничение максимальной температуры полосы 230°C после предпоследнего и последнего прохода при холодной прокатке (увеличение температуры полосы выше 230°C приводит к процессу перестраивания и получению крупной карбидной фазы и формированию неудовлетворительной текстуры деформации);

- пригорание прокатной эмульсии к поверхности полосы и, как следствие, ухудшение качества поверхности готовой стали;

- риск выхода из строя прокатного оборудования из-за перегрузки и перегрева.

Обеспечение вышеназванных условий по температуре полосы, плоскостности, состоянию оборудования и т.д. также может быть выполнено при относительном обжатии в последнем проходе менее 30 % и регламентации относительного обжатия в предпоследнем проходе в интервале 35-45%.

Для достижения требуемых энергосиловых параметров холодной прокатки, регулируемого тепловыделения в процессе холодной деформации, получения удовлетворительного состояния поверхности холоднокатаной полосы, концентрацию прокатной эмульсии (содержание прокатного эмульсола в ней) необходимо поддерживать в диапазоне 3,0-6,0% при числе омыления 180-250 KОН/г. Для удаления избыточного тепла, охлаждения оборудования и полосы удельный расход эмульсии необходимо поддерживать в диапазоне 0,2-1,0 л/мин на 1 кВт мощности прокатки.

Нижние границы параметров прокатной эмульсии обусловлены следующими причинами:

- снижение усилия прокатки;

- обеспечение плоскостности холоднокатаной полосы;

- обеспечение температуры полосы после прохода не более 230°C;

- отсутствие пригаров прокатной эмульсии.

Верхние границы параметров прокатной эмульсии обусловлены следующими причинами:

- обеспечение температуры полосы после прохода не менее 190°C;

- удовлетворительное удаление остатков прокатной эмульсии после холодной прокатки перед обезуглероживающим отжигом.

Относительные обжатия и температура полосы после проходов тесно взаимосвязаны между собой. Помимо этого, на температуру полосы после прохода оказывает значимое влияние скорость прокатки: повышение скорости приводит к повышению температуры. Поэтому обеспечение требуемой температуры полосы при регламентируемом обжатии может быть обеспечено за счет поддержания скорости прокатки в соответствии с нижеприведенной формулой

где VN - скорость прокатки в последнем проходе, м/мин;

AV - коэффициент базовой скорости (AV=1000÷1500 м/мин);

ΚV - коэффициент влияния обжатия на скорость прокатки (ΚV=20-30 м/мин на 1% обжатия);

εΝ - относительное обжатие в последнем проходе, %.

При применении осевой сдвижки при холодной прокатке на неплоскостность полосы оказывает большое количество параметров, в т.ч. осевое положение валков, профилировка валков, профиль полосы, жесткость полосы и валковой системы, обжатие, изменение формы межвалкового зазора.

Для минимизации неплоскостности с учетом всех данных факторов необходимо положение валков при использовании осевой сдвижки производить в соответствии с формулой:

,

где S - осевое положение рабочих валков относительно оси прокатки;

KS - коэффициент пропорциональности, показывающий зависимость суммарной выпуклости пары рабочих валков от их осевого положения (KS=0,001-0,05 мм на 1 мм сдвига относительно оси прокатки в зависимости от исходной станочной S-образной профилировки);

MП - жесткость полосы в проходе, увеличивающаяся от 1-го прохода к последнему в диапазоне 900-12000 тонн/мм);

МВ - жесткость валковой системы на изгиб от действия усилия прокатки (Мв=1200 - 4000 тонн/мм);

ΔH - абсолютное обжатие в проходе, мм;

δП - выпуклость поперечного профиля полосы в проходе, мм;

Kпрох - коэффициент изменения формы межвалкового зазора по проходам, учитывающий изменение тепловой выпуклости рабочих и опорных валков в зависимости от температуры полосы и разогрева валков от прохода к проходу, а также неравномерность межвалкового сплющивания (Kпрох=0,2-0,8 мм).

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример

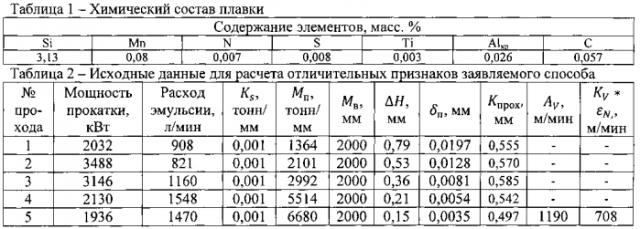

Серию плавок выплавляли в 150-тонных конвертерах (химический состав плавки приведен в таблице 1), разливали на УНРС на слябы, которые нагревались в нагревательных печах и затем прокатывались на непрерывном широкополосном стане горячей прокатки. Горячекатаные полосы проходили нормализационный отжиг и травление. Травленые полосы подвергали однократной холодной прокатке в 5 проходов с обеспечением температуры полосы после предпоследнего прохода 225°C, после последнего прохода 205°C с суммарным обжатием 88,5% на одноклетьевом реверсивном стане с рабочими валками диаметром 285 мм с S-образными профилировками, развернутыми одна относительно другой на 180°, с использованием в качестве СОЖ прокатной эмульсии с числом омыления 220 KОН/г, при этом при холодной прокатке обжатие в последнем проходе поддерживали на уровне 101% от среднего обжатия в предыдущих проходах. Холодную прокатку производили также по другим вариантам, предусмотренным в соответствии с заявляемым способом. Холоднокатаные полосы затем подвергали обезуглероживающе-рекристаллизационному отжигу, азотированию, нанесению разделяющего термостойкого покрытия, высокотемпературному отжигу для проведения вторичной рекристаллизации. После завершающей обработки производили измерения магнитных свойств и характеристик неплоскостности полученного материала.

Исходные данные для расчета отличительных признаков заявляемого способа приведены в таблице 2.

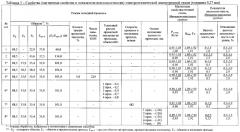

Результаты измерения магнитных свойств и характеристик неплоскостности электротехнической анизотропной стали с высоким комплексом магнитных свойств, произведенной по известному и заявляемому способам, приведены в таблице 3.

Как показывают приведенные результаты, наилучшие магнитные свойства имеет прокат готовой электротехнической анизотропной стали, холодная прокатка которого была произведена в соответствии с заявляемым способом.

1. Способ производства электротехнической анизотропной стали с высоким комплексом магнитных свойств, включающий выплавку стали, содержащую, мас.%: от 2,5 до 3,5 кремния, от 0,05 до 0,40 марганца, от 0,004 до 0,013 азота, менее 0,012 серы, от 0,010 до 0,040 кислотнорастворимого алюминия, менее 0,005 титана, железо и неизбежные примеси - остальное, разливку стали в слябы, нагрев слябов в нагревательной печи, горячую прокатку, нормализационный отжиг, травление, однократную холодную прокатку полос в один этап с температурой полосы не менее чем в двух проходах 190-230°С, обезуглероживающе-рекристаллизационный отжиг, азотирование, нанесение разделяющего термостойкого покрытия, высокотемпературный отжиг для проведения вторичной рекристаллизации, отличающийся тем, что однократную холодную прокатку осуществляют в 4-6 проходов с обеспечением температуры 190-230°С в предпоследнем и последнем проходах с суммарным обжатием 85-90% на одноклетьевом реверсивном стане с рабочими валками диаметром 260-290 мм с S-образными профилировками, развернутыми одна относительно другой на 180°, с использованием в качестве смазочно-охлаждающей жидкости прокатной эмульсии, при этом обжатие в последнем проходе составляет 95-120% от среднего обжатия в предыдущих проходах.

2. Способ по п. 1, отличающийся тем, что при относительном обжатии в последнем проходе менее 30% относительное обжатие в предпоследнем проходе составляет 35-45%.

3. Способ по п. 1, отличающийся тем, что концентрацию прокатной эмульсии поддерживают в диапазоне 3,0-6,0% при числе омыления 180-250 KОН/г.

4. Способ по п. 1, отличающийся тем, что удельный расход прокатной эмульсии поддерживают в диапазоне 0,2-1,0 л/мин на 1 кВт мощности прокатки.

5. Способ по п. 1, отличающийся тем, что прокатку в последнем проходе производят при скорости, рассчитываемой по формулеVN=ΑV-ΚV*εΝ,где VΝ - скорость прокатки в последнем проходе, м/мин;ΑV - коэффициент базовой скорости, причем ΑV=1000÷1500 м/мин;ΚV - коэффициент влияния обжатия на скорость прокатки, причем ΚV=20-30 м/мин на 1% обжатия;εΝ - относительное обжатие в последнем проходе, %.

6. Способ по п. 1, отличающийся тем, что перед каждым проходом осевое положение валков устанавливают в соответствии с формулой S = 1 K S ( M п М в * Δ H − δ п − K п р о х ) ,где S - осевое положение рабочих валков относительно оси прокатки;Ks - коэффициент пропорциональности, показывающий зависимость суммарной выпуклости пары рабочих валков от их осевого положения, причем Ks=0,001-0,05 мм на 1 мм сдвига относительно оси прокатки в зависимости от исходной станочной S-образной профилировки;Мп - жесткость полосы в проходе, увеличивающаяся от 1-го прохода к последнему в диапазоне 900-12000 тонн/мм;Мв - жесткость валковой системы на изгиб от действия усилия прокатки, причем Мв=1200-4000 тонн/мм;ΔН - абсолютное обжатие в проходе, мм;δп - выпуклость поперечного профиля полосы в проходе, мм;Kпрох - коэффициент изменения формы межвалкового зазора по проходам, учитывающий изменение тепловой выпуклости рабочих и опорных валков в зависимости от температуры полосы и разогрева валков от прохода к проходу, а также неравномерность межвалкового сплющивания, причем Kпрох=0,2-0,8 мм.