Инструмент для обработки канавок

Иллюстрации

Показать всеРежущий инструмент содержит корпус, в котором выполнен угловой паз, стороны паза образуют центральный угол, в который установлен с возможностью поворота режущий элемент, выполненный в виде участка цилиндрического сектора с углом не более 90°, а указанный поворот осуществляется вокруг оси, расположенной эксцентрично относительно оси корпуса. На периферии режущего элемента образованы канавки для размещения стружки, радиус дна которых выполнен уменьшающимся от второго зуба к последующему, при этом канавки образуют зубья, вершины которых в рабочем положении режущего элемента удалены от внешнего диаметра опорных элементов на различном расстоянии с превышением последующего зуба относительно предыдущего. При этом режущий элемент в рабочем положении контактирует со стороной углового паза корпуса расположенной под углом 15-20° относительно линии, проходящей через ось поворота режущего элемента и ось корпуса. Технический результат: повышение надежности обработки отверстий при обработке канавок на технологически регламентированной глубине отверстия, упрощение конструкции инструмента за счет использования простых и надежных деталей в малом количестве, что в совокупности приводит к снижению технологического брака, а также повышение производительности. 3 ил.

Реферат

Изобретение относится к металлообрабатывающей промышленности, в частности к инструментальной технике, и может найти применение при нарезании канавок на внутренних цилиндрических поверхностях отверстий с осевой подачей.

Из уровня техники известен патрон, работающий от осевой подачи, для прорезания канавки в отверстии с радиальным перемещением резца (Патент на изобретение №2509631, В23В 29/034, 2014 г.).

Недостатком известного устройства является сложность конструкции и большие габариты.

Наиболее близким решением по технической сути и достигаемому результату является инструмент для обработки канавок в отверстиях (Авторское свидетельство СССР №1139572, В23В 29/034, 1985 г.).

Недостатком данного инструмента является необходимость в изгибе хвостовика, что не всегда возможно, а также недостаточная надежность инструмента. Существенным недостатком является ограничение, обусловленное наличием осевой составляющей при врезании инструмента в обрабатываемый материал, вследствие чего происходит искажение профиля обрабатываемой поверхности.

Технический результат заявленного изобретения заключается в повышении надежности обработки отверстий при обработке канавок на технологически регламентированной глубине отверстия, в упрощении конструкции инструмента за счет использования простых и надежных деталей в малом количестве, что в совокупности приводит к снижению технологического брака, а также в повышении производительности.

Технической задачей, на решение которой направлено заявленное устройство, является создание конструкции, которая обеспечивает работу инструмента от осевой подачи в зоне обработки, что приводит к достижению заявленного технического результата.

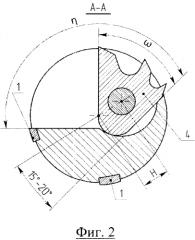

Поставленная техническая задача решается, а технический результат достигается посредством того, что в корпусе выполнен угловой паз, стороны которого образуют центральный угол η, в который установлен с возможностью поворота режущий элемент, выполненный в виде участка цилиндрического сектора с углом ω не более 90°, а указанный поворот осуществляется вокруг оси 5, расположенной эксцентрично относительно оси корпуса на величину Н, а на периферии режущего элемента образованы канавки для размещения стружки, радиус ri+1 дна которых выполнен уменьшающимся от второго зуба к последующему, при этом канавки образуют зубья, вершины которых в рабочем положении режущего элемента удалены от внешнего диаметра опорных элементов на различном расстоянии с превышением последующего зуба относительно предыдущего на величину Δi, а режущий элемент в рабочем положении контактирует со стороной углового паза корпуса, расположенной под углом 15°…20° относительно линии, проходящей через ось поворота режущего элемента и ось корпуса.

Приведенные выше параметры определяются по зависимостям

η=90°+ω

Н=(0.1…0.25)*D,

где D - внешний диаметр хвостовика,

где i - номер зуба, dотв - диаметр обрабатываемого отверстия;

где i - номер зуба, a - глубина нарезаемой канавки в отверстии,

k - коэффициент, учитывающий распределение нагрузки на последующие зубья режущего элемента, задается в диапазоне 0.16…0.22,

Z - число зубьев на режущем элементе, которое определяется по формуле

где inv - функция, оставляющая целую часть числа, отбрасывая дробную,

b - коэффициент, учитывающий вязкость обрабатываемого материала, задается в диапазоне 0.01…0.2;

Заявленное техническое решение поясняется графическими материалами, где:

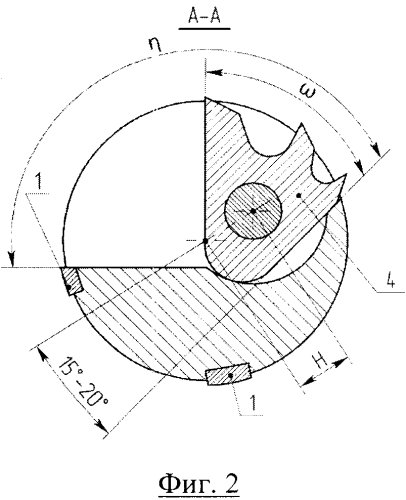

- на фиг. 1 - корпус с опорными твердосплавными элементами;

- на фиг. 2 - сечение А-А по фиг. 1, положение режущего элемента в корпусе в рабочем положении;

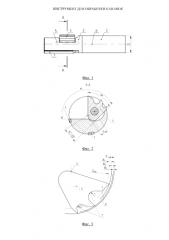

- фиг. 3 - схематичное изображение конструкции режущего элемента и снимаемых им припусков.

Инструмент для обработки канавок (фиг. 1, фиг. 2, фиг. 3) состоит из корпуса с опорными твердосплавными элементами 1, хвостовика 2 и рабочей части 3 с режущим элементом 4. В корпусе выполнен угловой паз, стороны которого образуют центральный угол η, в который установлен с возможностью поворота режущий элемент 4, выполненный в виде участка цилиндрического сектора с углом ω не более 90°, а указанный поворот осуществляется вокруг оси 5, расположенной эксцентрично относительно оси корпуса 6 на величину Н, а на периферии режущего элемента 4 образованы канавки 7 для размещения стружки, радиус ri+1 дна которых выполнен уменьшающимся от второго зуба к последующему, при этом канавки 7 образуют зубья 8, вершины которых в рабочем положении режущего элемента 4 удалены от внешнего диаметра опорных элементов на различном расстоянии с превышением последующего зуба относительно предыдущего на величину Δi, а режущий элемент 4 в рабочем положении контактирует со стороной углового паза корпуса, расположенной под углом 15°…20° относительно линии, проходящей через ось поворота режущего элемента 5 и ось корпуса 6.

Приведенные выше параметры определяются по зависимостям

η=90°+ω

Н=(0.1…0.25)*D,

где D - внешний диаметр хвостовика,

где i - номер зуба, dотв - диаметр обрабатываемого отверстия;

где i - номер зуба, a - глубина нарезаемой канавки в отверстии,

k - коэффициент, учитывающий распределение нагрузки на последующие зубья режущего элемента, задается в диапазоне 0.16…0.22,

Z - число зубьев на режущем элементе, которое определяется по формуле

где inv - функция, оставляющая целую часть числа, отбрасывая дробную,

b - коэффициент, учитывающий вязкость обрабатываемого материала, задается в диапазоне 0.01…0.2.

Инструмент при помощи осевой подачи подводят к обрабатываемому отверстию в закрытом состоянии, и происходит подача инструмента на необходимую глубину в отверстие. Затем инструменту сообщается вращение и под действием сил тяжести раскрывается режущий элемент 4, зубья 8 которого врезаются в поверхность отверстия, при этом каждый зуб врезается на определенную глубину и снимает определенный слой материала. После завершения обработки (достаточно 1,5-2 оборота инструмента) происходит вращение инструмента в обратном направлении с последующим закрытием режущего элемента 4 под действиями сил тяжести и сил трения. Затем инструмент выводится из обработанного отверстия.

Пример расчета параметров

Примем ω=45°, что соответствует требованиям конструкции. Тогда центральный угол

η=90°+ω=90°+45°=135°

Η зависит от глубины нарезаемой канавки а (чем больше значение Н, тем больше вылет режущего элемента). Величина Η обеспечивает выход режущего элемента на необходимую величину относительно внешнего диаметра хвостовика D=15 мм.

H=0.2*D=0.2*15 мм=3 мм.

Далее вычисляем количество зубьев режущего элемента. Глубина нарезаемой канавки а=0.55 мм, берем максимальное значение коэффициента, учитывающего вязкость обрабатываемого материала b=0.2, так как обрабатываемым материалом является высоколегированная сталь и при ее обработке образуется сливная стружка.

Величина припуска, снимаемого каждым зубом, вычисляется по формуле

Коэффициент k принимаем равным 0.2, чтобы добиться нужного распределения припуска между зубьями, которое в процентном соотношении выглядит следующим образом: 55%:27%:18%.

Радиус дна канавки между соседними зубьями вычисляется по формуле

где dотв=16.25 мм (диаметр обрабатываемого отверстия).

На основании расчетов получили инструмент для обработки канавок, состоящий из корпуса с опорными элементами, хвостовика и рабочей части с режущим элементом, отличающийся тем, что в корпусе выполнен угловой паз с центральным угол 135°, в который установлен с возможностью поворота режущий элемент, выполненный в виде участка цилиндрического сектора с углом 45°, а указанный поворот осуществляется вокруг оси, расположенной эксцентрично относительно оси корпуса на величину 3 мм, а на периферии режущего элемента образованы 3 зуба и 2 стружечные канавки между ними, а радиусы дна канавок выполнены уменьшающимися от второго зуба к третьему и равны соответственно 1.1 мм и 0.9 мм, при этом канавки образуют зубья, вершины которых в рабочем положении режущего элемента удалены от внешнего диаметра опорных элементов на различном расстоянии с превышением последующего зуба относительно предыдущего на величины 0.3 мм, 0.15 мм, 0.1 мм соответственно, а режущий элемент в рабочем положении контактирует со стороной углового паза корпуса, расположенной под углом 15° относительно линии, проходящей через ось поворота режущего элемента и ось корпуса.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки канавок в отверстиях, в корпусных деталях, в том числе на двухкоординатных станках с ЧПУ, не имеющих программируемого движения радиальной подачи;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Инструмент для обработки канавок, состоящий из корпуса с опорными элементами, хвостовика и рабочей части с режущим элементом, отличающийся тем, что в корпусе выполнен угловой паз, стороны которого образуют центральный угол η, в который установлен с возможностью поворота режущий элемент, выполненный в виде участка цилиндрического сектора с углом ω не более 90°, а указанный поворот осуществляется вокруг оси, расположенной эксцентрично относительно оси корпуса на величину H, а на периферии режущего элемента образованы стружечные канавки, радиус ri+1 дна которых выполнен уменьшающимся от второго зуба к последующему, при этом канавки образуют зубья, вершины которых в рабочем положении режущего элемента удалены от внешнего диаметра опорных элементов на различном расстоянии с превышением последующего зуба относительно предыдущего на величину Δi, а режущий элемент в рабочем положении контактирует со стороной углового паза корпуса, расположенной под углом 15-20° относительно линии, проходящей через ось поворота режущего элемента и ось корпуса, при этом приведенные выше параметры определены по зависимостям где D - внешний диаметр хвостовика, где i - номер зуба, dотв - диаметр обрабатываемого отверстия; где i - номер зуба, a - глубина нарезаемой канавки в отверстии,k - коэффициент, учитывающий распределение нагрузки на последующие зубья режущего элемента, задается в диапазоне 0,16-0,22, - число зубьев на режущем элементе, которое определяется по формуле где inv - функция, оставляющая целую часть числа, отбрасывая дробную,b - коэффициент, учитывающий вязкость обрабатываемого материала и заданный в диапазоне 0,01-0,2.