Устройство для разработки и импульсной обработки продуктивного пласта скважины

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может быть использовано для разработки и обработки продуктивного пласта скважины. Устройство для разработки и импульсной обработки продуктивного пласта скважины включает заглушенный в нижней торцевой части цилиндрический корпус с боковыми отверстиями и установленный в нем с возможностью возвратно-поступательного движения плунжер с клапаном, хвостовик, дополнительный клапан и пакер, штанги, соединенные с плунжером и выполненные с возможностью регулирования длины. При этом пакер установлен над пластом и перекрывает пространство между хвостовиком и стенками скважины. Причем входной канал хвостовика расположен ниже продуктивного пласта, а цилиндрический корпус снизу оборудован полым патрубком, сверху сообщенным с боковыми отверстиями цилиндрического корпуса. Боковые отверстия цилиндрического корпуса изготовлены на определенном расстоянии от нижней торцевой части цилиндрического корпуса в зависимости от максимально допустимой амплитуды импульсной обработки продуктивного пласта. Пакер выполнен в виде резинового надувного элемента с внутренней полостью, полого штока и втулки. Причем резиновый надувной элемент с внутренней полостью размещен на полом штоке, оснащенном внутренней кольцевой проточкой. Снизу к полому штоку присоединен хвостовик, а сверху в полый шток вставлена втулка, оснащенная наружной кольцевой выборкой, в котором размещено стопорное кольцо, а выше втулка снабжена радиальным отверстием, которое имеет возможность гидравлического сообщения с внутренней полостью надувного резинового элемента посредством кольцевой выборки и гидравлического канала, выполненного в полом штоке. Причем снизу втулка оснащена седлом, на котором размещен дополнительный клапан. При этом сверху втулка телескопически установлена в нижнюю часть полого патрубка и зафиксирована срезным элементом. Причем втулка имеет возможность ограниченного осевого перемещения вниз относительно полого патрубка и полого штока до упора в торец полой втулки и фиксации стопорного кольца втулки во внутренней кольцевой проточке полого штока и герметичного отсечения радиального отверстия полого штока внутренней поверхностью втулки. Техническим результатом является снижение трудоемкости монтажа за счет проведения монтажа устройства в скважине за одну спуско-подъемную операцию, а также повышение надежности работы устройства за счет исключения возможности негерметичной посадки ниппеля в хвостовик и их не состыковки. 2 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано для разработки и обработки продуктивного пласта скважины.

Известна установка для импульсного воздействия на залежь (патент RU №2140533, МПК E21B 43/25, опуб. в бюл. №30 от 27.10.1999 г.), содержащая установленную в скважине колонну насосно-компрессорных труб с цилиндром, размещенный в цилиндре плунжер с обратным клапаном и станок-качалку, связанный колонной штанг с плунжером так, что в верхней точке хода плунжера обеспечивается сообщение полости цилиндра с полостью колонны насосно-компрессорных труб, установка снабжена заглушкой, установленной соосно с возможностью возвратно-поступательного движения на цилиндре или в его полости и контактирующей непосредственно с жидкостью в скважине, при этом заглушка выполнена в виде стакана.

Недостатки данной установки:

- во-первых, низкая эффективность импульсного воздействия на залежь, обусловленная отсутствием пакера в скважине;

- во-вторых, ограниченные функциональные возможности, связанные с применением устройства только во время ремонта скважины при отсутствии насоса, в связи с чем исключена возможность добычи нефти при одновременной ударно-импульсной обработке призабойной зоны;

- в-третьих, низкая надежность работы установки, обусловленная передачей гидроударов через жесткую металлическую штангу на головку балансира станка-качалки, что может вызвать его поломку.

Наиболее близким по технической сущности и достигаемому результату является устройство для разработки и импульсной обработки продуктивного пласта скважины (патент RU №2378507, МПК E21B 43/25, опуб. в бюл. №1 от 10.01.2010 г.), включающее заглушенный в нижней торцевой части цилиндрический корпус с боковыми отверстиями и установленный в нем с возможностью возвратно-поступательного движения плунжер с клапаном, приводимый в действие при помощи штанг устьевым приводом, отличающееся тем, что оно дополнительно оснащено хвостовиком с дополнительным клапаном и пакером, установленным над пластом и перекрывающим пространство между хвостовиком и стенками скважины, причем входной канал хвостовика расположен ниже продуктивного пласта, при этом цилиндрический корпус снизу оборудован полым патрубком, сверху сообщенным с боковыми отверстиями, а снизу оборудованным ниппелем, выполненным с возможностью герметичного взаимодействия изнутри с хвостовиком, причем штанги выполнены с возможностью регулирования длины, при этом боковые отверстия изготовлены на определенном расстоянии от нижней торцевой части цилиндрического корпуса в зависимости от максимально допустимой амплитуды импульсной обработки продуктивного пласта.

Недостатки данного устройства:

- во-первых, трудоемкий процесс монтажа в скважине, связанный с проведением двух спуско-подъемных операций, а именно:

- спуск на колонне труб пакера с хвостовиком, посадка пакера, извлечение колонны труб;

- спуск на колонне труб, оставшейся части устройства с ниппелем, герметичную посадку ниппеля в хвостовик;

- во-вторых, низкая надежность работы, связанная с вероятностью негерметичной посадки ниппеля в хвостовик или их не состыковки в процессе монтажа устройства в скважине, а также с высокой вероятностью негерметичной запакеровки механического пакера в наклонно-направленных скважинах и/или при разработке и импульсной обработке продуктивного пласта, находящегося на небольшой глубине (до 1000 м), в том числе и в открытом стволе.

Технической задачей изобретения является снижение трудоемкости монтажа за счет проведения монтажа устройства в скважине за одну спуско-подъемную операцию, а также повышение надежности работы устройства за счет исключения возможности негерметичной посадки ниппеля в хвостовик и их не состыковки, а также гарантированной герметичной запакеровки пакера в наклонно-направленных скважинах и/или при разработке и импульсной обработке продуктивного пласта, находящегося на небольшой глубине (до 1000 м), в том числе и в открытом стволе.

Поставленная техническая задача решается устройством для разработки и импульсной обработки продуктивного пласта скважины, включающим заглушенный в нижней торцевой части цилиндрический корпус с боковыми отверстиями и установленный в нем с возможностью возвратно-поступательного движения плунжер с клапаном, хвостовик, дополнительный клапан и пакер, установленный над пластом и перекрывающий пространство между хвостовиком и стенками скважины, причем входной канал хвостовика расположен ниже продуктивного пласта, а цилиндрический корпус снизу оборудован полым патрубком, сверху сообщенным с боковыми отверстиями цилиндрического корпуса, штанги, соединенные с плунжером и выполненные с возможностью регулирования длины, боковые отверстия цилиндрического корпуса изготовлены на определенном расстоянии от нижней торцевой части цилиндрического корпуса в зависимости от максимально допустимой амплитуды импульсной обработки продуктивного пласта.

Новым является то, что пакер выполнен в виде резинового надувного элемента с внутренней полостью, полого штока и втулки, причем резиновый надувной элемент с внутренней полостью размещен на полом штоке, оснащенном внутренней кольцевой проточкой, причем снизу к полому штоку присоединен хвостовик, а сверху в полый шток вставлена втулка, оснащенная наружной кольцевой выборкой, в котором размещено стопорное кольцо, а выше радиальным отверстием, которое имеет возможность гидравлического сообщения с внутренней полостью надувного резинового элемента посредством кольцевой выборки и гидравлического канала, выполненного в полом штоке, причем снизу втулка оснащена седлом, на котором размещен дополнительный клапан, при этом сверху втулка телескопически установлена в нижнюю часть полого патрубка и зафиксирована срезным элементом, причем втулка имеет возможность ограниченного осевого перемещения вниз относительно полого патрубка и полого штока до упора в торец полой втулки и фиксации стопорного кольца втулки во внутренней кольцевой проточке полого штока и герметичного отсечения радиального отверстия полого штока внутренней поверхностью втулки.

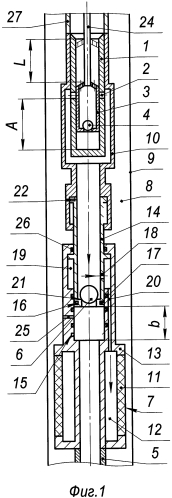

На фиг. 1 схематично изображено устройство для разработки и импульсной обработки продуктивного пласта скважины в незапакерованном состоянии в нижнем положении плунжера.

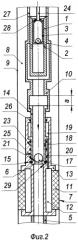

На фиг. 2 схематично изображено устройство для разработки и импульсной обработки продуктивного пласта скважины в запакерованном состоянии в верхнем положении плунжера.

Устройство для разработки и импульсной обработки продуктивного пласта скважины включает заглушенный в нижней торцевой части цилиндрический корпус 1 (см. фиг. 1) с боковыми отверстиями 2 и установленный в нем с возможностью возвратно-поступательного движения плунжер 3 с клапаном 4.

Устройство также содержит хвостовик 5, дополнительный клапан 6 и пакер 7, установленный над пластом и перекрывающий пространство 8 между хвостовиком 5 и стенками скважины 9.

Входной канал хвостовика 5 расположен ниже продуктивного пласта, а цилиндрический корпус 1 снизу оборудован полым патрубком 10, сверху сообщенным с боковыми отверстиями 2 цилиндрического корпуса 1.

Боковые отверстия 2 цилиндрического корпуса 1 изготовлены на определенном расстоянии - A от нижней торцевой части цилиндрического корпуса 1 в зависимости от максимально допустимой амплитуды импульсной обработки продуктивного пласта.

Пакер 7 выполнен в виде резинового надувного элемента 11 с внутренней полостью 12, полого штока 13 и втулки 14. Резиновый надувной элемент 11 с внутренней полостью 12 размещен на полом штоке 13, оснащенном внутренней кольцевой проточкой 15. Снизу к полому штоку 13 присоединен хвостовик 5.

Сверху в полый шток 13 вставлена втулка 14, оснащенная наружной кольцевой выборкой 16, в котором размещено стопорное кольцо 17, а выше радиальным отверстием 18. Радиальное отверстие 18 втулки 14 имеет возможность гидравлического сообщения с внутренней полостью 12 надувного резинового элемента 11 посредством кольцевой выборки 19 и гидравлического канала 20, выполненного в полом штоке 13. Стопорное кольцо 17 выполнено в виде разрезного пружинного кольца. Снизу втулка 14 оснащена седлом 21, на котором размещен дополнительный клапан 6.

Сверху втулка 14 телескопически установлена в нижнюю часть полого патрубка 10 и зафиксирована срезным элементом 22. Втулка 14 имеет возможность ограниченного осевого перемещения вниз относительно полого патрубка 10 и полого штока 13 с фиксацией стопорного кольца 17 втулки 14 во внутренней кольцевой проточке 15 полого штока 14 и герметичным отсечением радиального отверстия 18 полого штока 13 внутренней поверхностью 23 втулки 14.

Штанги 24 соединены с плунжером 3 и выполнены с возможностью регулирования длины - 1, а сверху соединены с наземным приводом, например со станком-качалкой (на чертеже не показано). С целью исключения «поршневания» при перемещении втулки 14 (см. фиг. 1 и 2) вниз относительно полого штока 13 (см. фиг. 1) в полом штоке 13 выполнено сквозное отверстие 25, сообщающее внутреннее пространство полого штока 14 с пространством 8 скважины 1. Несанкционированные перетоки жидкости в процессе работы исключаются уплотнительными элементами 26.

Устройство для разработки и импульсной обработки продуктивного пласта скважины работает следующим образом.

Сначала монтируют устройство в скважине 9 (см. фиг. 1). Для этого на колонне труб 27 спускают предлагаемое устройство без колонны штанг 24, соединенной с плунжером 3 и с клапаном 4, в скважину 9, при этом входной канал (на фиг. 1 и 2 не показано) хвостовика 5 (см. фиг. 1) должен находиться на 3-4 м ниже продуктивного пласта (на фиг. 1 и 2 не показано), что позволяет исключить образование конуса подошвенной воды.

После спуска указанной компоновки в скважину 9 (см. фиг. 1) производят запакеровку пакера 7 выше продуктивного пласта, например, на 10 м.

Для этого на устье скважины 9 колонну труб 27 обвязывают с насосным агрегатом (на фиг. 1 и 2 не показано), например цементировочным агрегатом ЦА-320, и под давлением производят закачку технологической жидкости, например пресной воды, плотностью 1000 кг/м3 в колонну труб 27 (см фиг. 1).

Технологическая жидкость по колонне труб 27 под давлением через боковые отверстия 2 цилиндрического корпуса 1, внутренние пространства полого патрубка 10 и втулки 14 сквозь радиальное отверстие 18 втулки 14 попадает в кольцевую выборку 19 полого штока 13 и оттуда через гидравлический канал 20 полого штока 13 поступает во внутреннюю полость 12 верхнего надувного резинового элемента 11 пакера 7, при этом дополнительный клапан 6 герметично сидит на седле 21 втулки 14, что исключает переток технологической жидкости сверху вниз под втулку 14.

Надувной резиновый элемент 11 пакера 7 начинает раздуваться и расширяться радиально, прижимаясь к внутренним стенкам скважины 1 (см. фиг. 2). Таким образом, начинается запакеровка пакера 7 в скважине 9. При достижении в колонне труб 27 (см. фиг. 1 и 2) давления, например 8,0 МПа, происходит разрушение срезного элемента 22, при этом втулка 14 перемещается вниз относительно полого патрубка 10 ограниченно на длину a, например, равную 0,7 м (см. фиг. 2), также втулка 14 перемещается вниз на длину b относительно полого штока 13 до фиксации стопорного кольца 17 втулки 14 во внутренней кольцевой проточке 15 полого штока 13 и упора в торец 29 (см. фиг. 2) полого штока 13, причем b>a.

В результате втулка 14 неподвижно фиксируется относительно полого штока 13, при этом происходит герметичное отсечение радиального отверстия 18 полой втулки 14 внутренней поверхностью 23 втулки 14 пакера 7. Процесс запакеровки пакера 7 на стенке скважины 9 окончен.

Предлагаемое устройство имеет высокую надежность в работе за счет исключения возможности негерметичной посадки ниппеля в хвостовик и их не состыковки ввиду отсутствия ниппеля в конструкции устройства, при этом посадка пакера в скважине осуществляется гидравлически, что гарантирует герметичную запакеровку в наклонно-направленных скважинах и/или при разработке и импульсной обработке продуктивного пласта на небольшой глубине (до 1000 м), в том числе и в открытом стволе.

В предлагаемом устройстве в отличие от прототипа монтаж устройства осуществляется за одну спуско-подъемную операцию, что позволяет снизить трудоемкость устройства в работе и сэкономить финансовые средства. Далее в колонну труб 27 спускают колонну штанг 24, соединенную с плунжером 3 и с клапаном 4. Устанавливают плунжер 3 в цилиндрический корпус 1 ниже его боковых отверстий 2.

Далее производят импульсную обработку продуктивного пласта 9.

Соединяют верхний конец колонны штанг 24 с наземным приводом (станком-качалкой) и запускают устройство в работу.

При ходе колонны штанг 24 и соответственно плунжера 3 вверх клапан 4 закрыт весом столба скважинной жидкости в колонне труб 16, при этом плунжер 3 вытесняет скважинную жидкость из колонны труб 27 в выкидную линию (на фиг. 1 и 2 не показано), при этом под плунжером 3 (см. фиг. 1) внутри цилиндрического корпуса 1, заглушенного в нижней торцевой части, при ходе плунжера 3 вверх образуется ваккумная полость, и как только плунжер 3, двигаясь вверх, минует боковые отверстия 2 цилиндрического корпуса 1, в ваккумную полость через боковые отверстия 2 внутрь цилиндрического корпуса 1 устремляется скважинная жидкость, которая из продуктивного пласта через перфорированные отверстия скважины 9 устремляется через входной канал хвостовика 5, открывая дополнительный клапан 6 (шар поднимается выше седла 21 втулки 14), и через внутренние пространства полого штока 13, втулки 14 и полого патрубка 10 попадает в ваккумную полость (внутри цилиндрического корпуса 1 под плунжером 3).

В результате образуется депрессия на продуктивный пласт и происходит его импульсная обработка, что позволяет интенсифицировать приток пластовых флюидов. При дальнейшем движении вверх плунжер 3 минует боковые отверстия 2 цилиндрического корпуса 1, при этом происходит дальнейшее заполнение полости цилиндрического корпуса 1 под плунжером 3, которая полностью заполняется скважинной жидкостью, при этом давление внутри цилиндрического корпуса 1 и в продуктивном пласте выравнивается и дополнительный клапан 6 закрывается (шар под действием столба жидкости герметично прижимается к седлу 21 втулки 14).

Достигнув крайней верхней точки движения плунжера 3, меняют направление его движения. В результате колонна штанг 24 с плунжером 3 перемещается вниз, при этом клапан 4 открывается и скважинная жидкость, находящаяся внутри цилиндрического корпуса 1 над его заглушенной в нижней торцевой части (в ваккумной полости), вытесняется сквозь плунжер 3 и его верхние отверстия 28 в колонну труб 27, дополнительный клапан 6 в это время закрыт.

После достижения крайней нижней точки (см. фиг. 1) движения плунжера 3 направление его движения меняется на противоположное. Колонна штанг 24 и соответственно плунжер 3 начинают двигаться вверх, при этом весь вышеописанный цикл повторяется. В дальнейшем цикл хода плунжера 3 повторяется, причем в процессе работы устройства (добычи скважинной жидкости) всегда при ходе плунжера 3 вверх происходит циклическая (импульсная) обработка продуктивного пласта 9.

Пакер 7, установленный над продуктивным пластом, позволяет исключить гидроудар на стенки скважины 9 в пространстве 8 в процессе импульсной обработки продуктивного пласта и полностью направить энергию импульса депрессии непосредственно на продуктивный пласт, защитив при этом обсадную колонну скважины 9 от действия высокого давления.

При необходимости отказа от импульсной обработки пласта предлагаемое устройство может работать как обычный штанговый глубинный насос без импульсной обработки продуктивного пласта.

Для этого с устья скважины 9 изменением длины колонны штанг 24 регулируют местоположение плунжера 3 относительно цилиндрического корпуса 1, при этом крайняя нижняя точка плунжера 3 в конце его хода вниз в цилиндрическом корпусе 1 должна быть выше боковых отверстий 2 цилиндрического корпуса 1, после чего соединяют верхний конец колонны штанг 24 с наземным приводом (станком-качалкой) и запускают устройство в работу.

При необходимости извлечения устройства из скважины производят натяжение колонны труб 27 вверх до разрушения стопорного кольца 17, например, на 5×104 Н, при этом втулка 14 поднимается вверх относительно полого штока 13 и полого патрубка 10 и занимает положение, изображенное на фиг. 1, при этом открывается радиальное отверстие 18 и давление во внутренней полости 12 надувного резинового элемента 11 падает за счет того, что технологическая жидкость перетекает из внутренней полости 12 канал 20 в кольцевую выборку 19 полого штока 13, а оттуда через радиальное отверстие 18 во внутреннее пространство втулки 14. В результате резиновый надувной элемент сдувается, сжимается радиально и отходит от стенок скважины 9. Таким образом, происходит распакеровка пакера 7. После чего сначала из колонны труб 27 извлекается колонна штанг 24 с плунжером 3 и клапаном 4, а затем и колонна 27 с оставшейся в скважине 9 частью устройства.

Предлагаемое устройство позволяет снизить трудоемкость монтажа за счет проведения монтажа устройства в скважине за одну спуско-подъемную операцию, а также повысить надежность работы устройства за счет исключения возможности негерметичной посадки ниппеля в хвостовик и их не состыковки, а также гарантированной герметичной запакеровки пакера в наклонно-направленных скважинах и/или при разработке и импульсной обработке продуктивного пласта, находящегося на небольшой глубине (до 1000 м), в том числе и в открытом стволе.

Устройство для разработки и импульсной обработки продуктивного пласта скважины, включающее заглушенный в нижней торцевой части цилиндрический корпус с боковыми отверстиями и установленный в нем с возможностью возвратно-поступательного движения плунжер с клапаном, хвостовик, дополнительный клапан и пакер, установленный над пластом и перекрывающий пространство между хвостовиком и стенками скважины, причем входной канал хвостовика расположен ниже продуктивного пласта, а цилиндрический корпус снизу оборудован полым патрубком, сверху сообщенным с боковыми отверстиями цилиндрического корпуса, штанги, соединенные с плунжером и выполненные с возможностью регулирования длины, боковые отверстия цилиндрического корпуса изготовлены на определенном расстоянии от нижней торцевой части цилиндрического корпуса в зависимости от максимально допустимой амплитуды импульсной обработки продуктивного пласта, отличающееся тем, что пакер выполнен в виде резинового надувного элемента с внутренней полостью, полого штока и втулки, причем резиновый надувной элемент с внутренней полостью размещен на полом штоке, оснащенном внутренней кольцевой проточкой, причем снизу к полому штоку присоединен хвостовик, а сверху в полый шток вставлена втулка, оснащенная наружной кольцевой выборкой, в котором размещено стопорное кольцо, а выше радиальным отверстием, которое имеет возможность гидравлического сообщения с внутренней полостью надувного резинового элемента посредством кольцевой выборки и гидравлического канала, выполненного в полом штоке, причем снизу втулка оснащена седлом, на котором размещен дополнительный клапан, при этом сверху втулка телескопически установлена в нижнюю часть полого патрубка и зафиксирована срезным элементом, причем втулка имеет возможность ограниченного осевого перемещения вниз относительно полого патрубка и полого штока до упора в торец полой втулки и фиксации стопорного кольца втулки во внутренней кольцевой проточке полого штока и герметичного отсечения радиального отверстия полого штока внутренней поверхностью втулки.