Гидравлически устанавливаемый пакер со связью поршня с кольцевым пространством

Иллюстрации

Показать всеГруппа изобретений относится к гидравлически устанавливаемым пакерам для установки в кольцевом пространстве ствола скважины и к способам их установки. Технический результат заключается в увеличении установочной силы на пакерующем элементе. Гидравлически устанавливаемый пакер для установки в кольцевом пространстве ствола скважины содержит шпиндель с внутренним каналом и внутренним окном, связывающим внутренний канал с областью снаружи шпинделя; пакерующий элемент, расположенный на шпинделе, имеющий первую и вторую стороны, причем пакерующий элемент является сжимаемым для соединения со стволом скважины; поршень, расположенный на шпинделе на первой стороне пакерующего элемента и образующий первую и вторую поршневые камеры, причем первая поршневая камера сообщается с внутренним окном; и пространство байпаса, соединяющее кольцевое пространство на второй стороне пакерующего элемента со второй поршневой камерой поршня на первой стороне пакерующего элемента. 3 н. и 20 з.п. ф-лы, 3 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

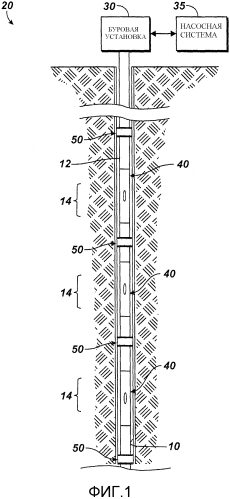

В ступенчатом гидроразрыве пласта многочисленные зоны пласта требуют последовательной изоляции для обработки. Поэтому операторы устанавливают компоновку 20 гидроразрыва, как показано на фиг. 1, вблизи ствола 10 скважины. В общем, компоновка 20 имеет верхний пакер хвостовика (не показано), поддерживающий колонну 12 насосно-компрессорных труб в стволе 10 скважины. Пакеры 50 для необсаженного ствола изолируют ствол скважин в зонах 14, и различные скользящие муфты 40 на колонне 12 насосно-компрессорных труб могут селективно связывать колонну 12 насосно-компрессорных труб с различными зонами 14. Когда зоны 14 не требуют закрытия после открытия, операторы могут применять одноразовые скользящие муфты 40 для гидроразрыва пласта. Муфты 40 данного типа обычно приводятся в действие сбросом шаров и стопорятся открытыми после приведения в действие. Муфта 40 другого типа также приводится в действие сбросом шара, но может смещаться в закрытое положение после открытия.

Вначале все скользящие муфты 40 закрыты. Операторы затем сбрасывают установочный шар для закрытия скважинного изоляционного клапана (не показано), который изолирует забойный конец колонны 12 насосно-компрессорных труб. В данной точке пакеры 50 гидравлически устанавливаются с помощью перекачки текучей среды насосной системой 35, соединенной с буровой установкой 30 на скважине. Давление в колонне 12 насосно-компрессорных труб приводит в действие пакеры для изоляции кольцевого пространства в многочисленных зонах 14. С установленными пакерами 50 операторы монтируют наземное оборудование гидроразрыва пласта, подают насосом текучую среду вниз по колонне 12 насосно-компрессорных труб для открытия приводимых в действие давлением скользящих муфт (не показано), при этом первая зона 14 может обрабатываться.

В продолжение работы операторы сбрасывают шары с последовательно увеличивающимися диаметрами в колонну насосно-компрессорных труб 14 для открытия последовательных муфт 40 и закачки текучей среды для поэтапной обработки разделенных зон 14. Когда сброшенный шар встречается со своим соответствующим гнездом в скользящей муфте 40, текучая среда подается насосной системой 35 вниз по колонне 12 насосно-компрессорных труб и создает давление на установленный шар. Сила давления закачиваемой текучей среды на установленный шар сдвигает муфту 40 в открытое положение. В свою очередь, установленный шар отклоняет закачиваемую текучую среду в окна в муфте 40, в окружающий ствол 10 скважины между пакерами 50 и в смежную зону 14 и предотвращает проход текучей среды в нижнюю зону 14. С помощью сбрасывания шаров с последовательно увеличивающимися диаметрами для приведения в действие соответствующих муфт 40 операторы могут точно обрабатывать каждую зону 14 вверх по стволу 10 скважины.

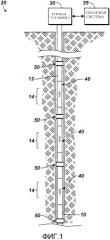

На фиг. 2А-2В показаны два примера гидравлически устанавливаемых пакеров 50А-50В для необсаженного ствола согласно известной технике. Показанный на фиг. 2А пакер 50А имеет шпиндель 52 с внутренним каналом 53, проходящим сквозь него, который соединяется на колонне насосно-компрессорных труб (12, фиг. 1). Концы шпинделя 52 имеют концевые кольца 56 и 58, установленные снаружи на нем, и внутренний канал 53 шпинделя 52 имеет одно или несколько окон 54а, 54b потока для гидравлической связи шпинделя 52 с наружным пространством.

Поршень 60, расположенный снаружи на шпинделе 52, имеет храповой механизм 66, такой как корпусное стопорное кольцо, на одном конце для застопоривания поршня 60. Другой конец 61 поршня 60 прижимает пакерующий элемент 70 к закрепленному концевому кольцу 58 на шпинделе 52, когда поршень 60 проиводится в действие.

Для гидравлического приведения в действие пакера 50А текучая среда, подаваемая вниз по каналу 53 шпинделя, входит в поршневую камеру 64а между внутренней стороной поршня 60 и шпинделем 52 через одно или несколько расходных окон 54а. Рост давления в насосно-компрессорной трубе и внутри камеры 64а заставляет поршень 60 скользить вдоль шпинделя 52 и придавливает конец 61 поршня к пакерующему элементу 70, который выдвигается наружу к окружающей стенке 15 ствола скважины при сжатии. При увеличении объема поршневой камеры 64а с перемещением поршня 60 храповой механизм 66 застопоривается на зубчатой поверхности на шпинделе 52 и предотвращает реверсивное перемещение поршня 60. Кроме того, объем 62 между поршнем 60 и шпинделем 52 уменьшается при перемещении поршня 60, и текучая среда может уходить в кольцевое пространство 16 ствола скважины через наружные окна 63.

Пакер 50А на фиг. 2А может иметь устройство с двумя поршнями, как показано. В данном случае второй поршень 68 может также перемещаться давлением в насосно-компрессорной трубе, отбирающимся в другую поршневую камеру 64b через одно или несколько окон 54b. Данный второй поршень 68 также действует на пакерующий элемент 70, выдвигая его наружу к окружающей стенке 15 ствола скважины.

Пакер 50В на фиг. 2В является аналогичным рассмотренному выше и показанному на фиг. 2А, так что одинаковые ссылочные позиции используются для аналогичных компонентов. Данный пакер 50В, показанный на фиг. 2В, имеет двухступенчатое активирование пакерующего элемента 70. Когда давление в насосно-компрессорной трубе подается в канал 53 шпинделя и в поршневую камеру 64, сила давления перемещает установочный шпиндель 65 первой ступени под пакерующий элемент 70 и увеличивает наружный диаметр элемента.

После полного прохождения установочного шпинделя 65 между пакерующим элементом 70 и шпинделем 52, когда дальний конец шпинделя 65 до конца входит внутрь закрепленного концевого кольца 58, инициируется вторая ступень пакера 50В, теперь поршень 60 перемещается переданным давлением. Конец 61 поршня 60 придавливает пакерующий элемент 70 к закрепленному концевому кольцу 58, обуславливая расширение элемента 70 наружу и уплотнение на стенке 15 ствола скважины. Как прежде, корпусное стопорное кольцо храпового механизма 66 фиксирует поршень 60 в положении, в котором пакер 50В может удерживать перепад давления сверху и снизу.

Гидравлические поршни 60 в гидравлически устанавливаемых пакерах 50А-50В, рассмотренных выше и используемых в системе 20 гидроразрыва пласта, показанной на фиг. 1, прикладывают устанавливающую силу к пакерующему элементу 70, только когда имеется давление в насосно-компрессорной трубе в шпинделе 52 пакера и отсутстует значительное давление в кольцевых пространствах со стороны устья скважины и забоя скважины, окружающих пакер 50А-В.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Гидравлически устанавливаемый пакер (100) имеет шпиндель (110) с внутренним каналом (112) и окно (114), связывающее внутренний канал (112) с частью снаружи шпинделя (110). Пакерующий элемент (170), расположенный на шпинделе (110), может сжиматься поршнем (150) для соединения со стволом скважины. Поршень расположен на шпинделе на первой стороне пакерующего элемента и перемещается, преодолевая сопротивление пакерующего элемента, когда давление в насосно-компрессорной трубе передается в первую поршневую камеру через окно шпинделя. Для увеличения установочных сил байпас (180) соединяет вторую противоположную сторону (172) пакерующего элемента (170) со второй камерой (164) давления поршня (150). Например, муфта (184), расположенная между пакерующим элементом (170) и шпинделем, образует пространство (185), связывающее противоположную сторону (172) пакерующего элемента (170) со второй камерой (164) давления поршня (150). Во время работ под высоким давлением более низкое давление в кольцевом пространстве с противоположной (например, ближней к устью скважины) стороны (172) пакерующего элемента (150) может действовать на вторую (заднюю) сторону (164) поршня (150), а более высокое давление гидроразрыва пласта действует на первую (например, ближнюю к забою) сторону (160) поршня (150). В конкретном варианте реализации давления могут действовать на две стороны (153-1, 153-2) уплотнительного элемента (152) поршня (150). Когда такое происходит, действующие давления увеличивают перемещение поршня из зоны (160) высокого давления к зоне (164) низкого давления. Кроме того, давление в кольцевом пространстве от гидроразрыва или другой работы в кольцевом пространстве (16В) может также действовать совместно с передаваемым давлением в насосно-компрессорной трубе для сжатия пакерующего элемента (170).

В приведенной выше сущности изобретения не дается обзор каждого потенциального варианта осуществления или каждого аспекта настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 схематично показана колонна насосно-компрессорных труб с многочисленными муфтами и пакерами для необсаженного ствола системы гидроразрыва пласта.

На фиг. 2А показана часть сечения гидравлически устанавливаемого пакера для необсаженного ствола скважины известной техники.

На фиг. 2В показана часть сечения другого гидравлически устанавливаемого пакера для необсаженного ствола скважины известной техники.

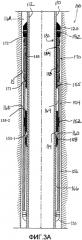

На фиг. 3А показано сечение гидравлически устанавливаемого пакера для необсаженного ствола скважины согласно настоящему изобретению в неустановленном состоянии.

Фиг. 3В показано сечение гидравлически устанавливаемого пакера для необсаженного ствола скважины согласно настоящему изобретению в неустановленном состоянии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как указано выше, гидравлический поршень в применяемых в настоящее время гидравлически устанавливаемых пакерах, таких как пакер для необсаженного ствола скважины, только прикладывает устанавливающую силу к пакерующему элементу, когда имеется давление в шпинделе пакера, и отсутствует значительное давление в кольцевых пространствах со стороны устья и забоя скважины. В отличие от таких обычных пакеров, гидравлически устанавливаемый пакер для необсаженного ствола, показанный на фиг. 3А-3В, обеспечивает приложение установочной силы от гидравлического поршня 150 пакера к пакерующему элементу 170, когда имеется давление в насосно-компрессорной трубе (в шпинделе 110 пакера), а также давление в одном из кольцевых пространств со стороны устья скважины и забоя скважины. Как подробно описано ниже, пакер 100 изобретения обеспечивает добавление давления кольцевого пространства для увеличения установочной силы на пакерующем элементе 170.

Пакер 100 имеет шпиндель 110 с внутренним каналом 112, проходящим через него, который соединяется с колонной насосно-компрессорных труб (12, фиг. 1). Шпиндель 110 также имеет одно или несколько окон 114, связывающих внутренний канал 112 с пространством снаружи шпинделя 110, как подробно описано ниже. Концы шпинделя 110 имеют концевые кольца 120 и 130, расположенные снаружи на шпинделе, и пакерующий элемент 170, расположенный на шпинделе 110, является сжимающимся для соединения с окружающей стенкой 15 ствола скважины.

Поршень 150 расположен на шпинделе 110 на первой стороне (171) (ближней к забою) пакерующего элемента 170. Как подробно описано ниже, поршень 150 в данном варианте осуществления имеет уплотнительный элемент 152, цилиндр 156 поршня и конец 154 цилиндра, соединенные вместе для образования поршня 150, хотя другие конфигурации можно использовать. Поршень 150 со шпинделем 110 образует первую и вторую поршневые камеры 160 и 164. Первая поршневая камера 160 сообщается с одним или несколькими окнами 114 в шпинделе 110 для приема давления в насосно-компрессорной трубе, передаваемого через шпиндель 110 пакера во время установки пакера и других операций, таких как гидроразрыв пласта, если применяется. Байпас 180 давления текучей среды связывает вторую (например, ближнюю к устью) сторону (172) пакерующего элемента 170 со второй поршневой камерой 164 поршня 150. Как подробно описано ниже, байпас 180 связывает давление в кольцевом пространстве 16А на одной стороне (172) (например, стороне устья скважины) пакерующего элемента 170 со второй камерой 164.

Для гидравлической установки пакера 100 поршень 150 (включающий в себя уплотнительный элемент 152, конец 154 цилиндра и цилиндр 156 поршня) перемещается, преодолевая сопротивление пакерующего элемента 170, при этом первое давление текучей среды в первую поршневую камеру 160 передается через окна 114 и второе давление текучей среды передается во вторую поршневую камеру 164 через байпас 180 давления текучей среды. Первое давление текучей среды (т.е. давление в насосно-компрессорной трубе) может являться обычным давлением, используемым для установки пакера, например около 4000 фунт/дюйм2 (28 МПа), плюс гидростатическое давление. Второе давление текучей среды может просто являться давлением в кольцевом пространстве в первом (со стороны устья) кольцевом пространстве 16А или гидростатическим давлением в стволе скважины.

Рассматривая процедуру установки более подробно, поршень 150 имеет перемещающийся уплотнительный элемент 152, который уплотняется на шпинделе 110, и имеет конец 154 цилиндра и цилиндр 156 поршня, соединенные на каждой стороне перемещающегося уплотнительного элемента 152. Цилиндр 156 поршня может упираться в одно из закрепленных концевых колец 130 на шпинделе 110, и конец 154 цилиндра упирается в пакерующий элемент 170 пакера 100.

Внутренняя поверхность цилиндра 156 поршня уплотняется на закрепленном уплотнительном элементе 158, расположенном на шпинделе 110, так что поршень 150 образует две поршневые камеры 160 и 164. Как указано выше, первая поршневая камера 160 связывается с внутренним каналом 112 шпинделя через одно или несколько окон 114. Во время установки первое давление текучей среды (т.е. давление в насосно-компрессорной трубе), подаваемое с поверхности в колонну насосно-компрессорных труб и канал 112 шпинделя, входит в первую поршневую камеру 160 через одно или несколько окон 114 и действует на одну сторону 153-1 перемещающегося уплотнительного элемента 152 поршня 150, преодолевая его сопротивление. Приложенное давление в насосно-компрессорной трубе при этом перемещает поршень 150 вдоль шпинделя 110, при этом первая поршневая камера 160 увеличивается в объеме. В результате конец 154 цилиндра поршня 150 придавливается к пакерующему элементу 170 и прижимает его к закрепленному концевому кольцу 120. В свою очередь, пакерующий элемент 170 выдвигается наружу к окружающей стенке 15 ствола скважины при своем сжатии. Как показано на фиг. 3В, сжатый элемент 170 изолирует в стволе скважины первое кольцевое пространство 16А и второе кольцевое пространство 16В, расположенные либо со стороны устья скважины, или со стороны забоя скважины в зависимости от ориентации пакера 100 в стволе 10 скважины. Здесь первое кольцевое пространство 16А показано как расположенное со стороны устья скважины кольцевое пространство 16А ствола скважины.

Как указано выше, пакер 100 по настоящему изобретению обеспечивает совместную работу давления в насосно-компрессорной трубе и шпинделе 110 пакера, а также давления в кольцевых пространствах 16А-16В ствола скважины для установки пакерующего элемента 170. Для выполнения указанного давление первого кольцевого пространства 16А (например, со стороны устья скважины) сообщается через байпас 180 давления текучей среды с одной стороной (ближе к устью скважины) поршня 150 (т.е. с задней стороной 153-2 уплотнительного элемента 152), так что давление в насосно-компрессорной трубе и давление во втором (ближе к забою скважины) кольцевом пространстве 16В могут действовать на одну сторону пакерующего элемента 170 и работать вместе, дополняя друг друга при установке элемента 170. Такое совместное действие давлений может являться предпочтительным во время гидроразрыва пласта или т.п., как рассмотрено ниже. В целом при такой совместной работе давлений суммарная установочная сила на пакерующем элементе 170 может увеличиваться и может дополнительно обеспечивать надлежащую установку и изоляцию.

Для передачи давления из первого (со стороны устья скважины) кольцевого пространства 16А на заднюю сторону 153-2 уплотнительного элемента 152 байпас 180 давления текучей среды имеет муфту 184, посаженную на шпинделе 110 под пакерующим элементом 170. Муфта 184 образует зазор, интервал 185 или кольцевую зону вокруг или вдоль внешней части шпинделя 110, обеспечивающую гидравлическое сообщение между муфтой 184 и шпинделем 110. Как дополнительный элемент, продольные пазы 118, щели или т.п. могут выполняться на внешней поверхности шпинделя 110 под окружающей муфтой 184 для содействия гидравлическому сообщению в пространстве 185 между муфтой 184 и шпинделем 110.

Во время использования давление текучей среды (т.е. гидростатическое давление в кольцевом пространстве) в первом (со стороны устья скважины) кольцевом пространстве 16А может передаваться через окна 182 в верхнем концевом кольце 120 на муфту 184 и может передаваться через зазор, и применяемые, если необходимо, пазы 118 между скользящей муфтой 184 и шпинделем 110 во вторую камеру 164 давления поршня 150. Уплотнение 155 на дальнем конце конца 154 цилиндра взаимодействует с наружной частью муфты 184, так что переданное давление в кольцевом пространстве может локализоваться во второй камере 164 давления и может действовать на заднюю сторону (153-2) уплотнительного элемента 152.

Как можно видеть, объем первой поршневой камеры 160 увеличивается при перемещении поршня 150 преодолевающего сопротивление пакерующего элемента 170. При этом объем второй поршневой камеры 164 остается по существу одинаковым при перемещении поршня 150, преодолевающего сопротивление пакерующего элемента 170, и перемещении конца 154 цилиндра поверх дополнительной части муфты 184.

Передача первого давления в кольцевом пространстве (со стороны устья) в кольцевом пространстве 16А со стороны устья через окна 182, муфту 184 и вторую камеру 164 давления обеспечивает выравнивание давления во время процедуры установки, когда более высокое давление в насосно-компрессорной трубе в первой камере 160 действует на одну сторону 153-1 перемещающегося уплотнительного элемента 152, и более низкое давление в кольцевом пространстве во второй камере 164 действует на другую сторону 153-2 перемещающегося уплотнительного элемента 152 для перемещения поршня 150. Давления обеспечивают получение поршнем 150 дополнительного установочного давления при его перемещении из зоны высокого давления к зоне более низкого давления.

Также прогнозируют, что давление во втором (со стороны забоя) кольцевом пространстве 16В может действовать, преодолевая сопротивление пакерующего элемента 170 для дополнительного действия для установки пакерующего элемента 170. В частности, во время гидроразрыва пласта давление в насосно-компрессорной трубе в канале 112 шпинделя может увеличиваться до 10000 фунт/дюйм2 (70 МПа) или больше, поскольку данное давление передается в кольцевое пространство 16В через скользящую муфту или т.п. (см., например, муфту 40 на фиг. 1). Давление в кольцевом пространстве 16В со стороны забоя вместе с давлением в поршневой камере 160 должно увеличиваться и действовать, дополнительно преодолевая сопротивление пакерующего элемента 170 и поршня 150 для сжатия элемента 170.

Хотя специально не показано, ясно, что пакер 100 может иметь любые другие обычные элементы, применяемые на скважинном пакере. Например, храповой механизм (не показано), такой как корпусное стопорное кольцо 66, показанное на фиг. 2А-2В, может располагаться между цилиндром 156 поршня или концом 154 поршня и шпинделем 110 для застопоривания поршня 150 на шпинделе 110 при перемещении к пакерующему элементу 170. Пакер 100 может иметь пакерующий элемент 170 любого типа, расположенный на нем, который может иметь одну или несколько муфт, колец, препятствующих выдавливанию, и т.п., которые могут выполняться из подходящих материалов, таких как эластомер, пластик, металл или т.п. Различные компоненты пакера 100 могут выполняться из материалов, обычно используемых для таких скважинных компонентов.

Наконец, хотя пакер 100 описан как пакер для необсаженного ствола, применяемый для гидроразрыва пласта, пакер 100 на основе идей настоящего изобретения может являться пакером для обсаженного ствола скважины и может применяться для любого числа операций в стволе скважины.

Приведенное выше описание предпочтительных и других вариантов осуществления не ограничивает и не сужает объем или применимость изобретения, предложенного заявителем. Должно быть ясно для преимуществ настоящего изобретения, что признаки, описанные выше согласно любому варианту осуществления или аспекту раскрытого объекта изобретения, могут использоваться индивидуально или в комбинации с любым другим описанным признаком, в любом другом варианте осуществления или аспекте раскрытого объекта изобретения.

При раскрытии концепций изобретения, содержащихся в данном документе, заявители обладают всеми патентными правами на основе прилагаемой формулы изобретения. При этом считается, что прилагаемая формула изобретения включает в себя все модификации и изменения в полном объеме формулы изобретения или ее эквиваленты.

1. Гидравлически устанавливаемый пакер для установки в кольцевом пространстве ствола скважины, содержащий:шпиндель с внутренним каналом и внутренним окном, связывающим внутренний канал с областью снаружи шпинделя;пакерующий элемент, расположенный на шпинделе, имеющий первую и вторую стороны, причем пакерующий элемент является сжимаемым для соединения со стволом скважины;поршень, расположенный на шпинделе на первой стороне пакерующего элемента и образующий первую и вторую поршневые камеры, причем первая поршневая камера сообщается с внутренним окном; ипространство байпаса, соединяющее кольцевое пространство на второй стороне пакерующего элемента со второй поршневой камерой поршня на первой стороне пакерующего элемента.

2. Пакер по п.1, в котором поршень является перемещающимся относительно первой стороны пакерующего элемента в ответ на первое давление текучей среды, передаваемой в первую поршневую камеру через внутреннее окно.

3. Пакер по п.2, в котором пакерующий элемент является дополнительно сжимающимся в ответ на давление кольцевого пространства в кольцевом пространстве на первой стороне пакерующего элемента, действующего на первую сторону пакерующего элемента.

4. Пакер по п.2 или 3, в котором поршень является перемещающимся относительно первой стороны пакерующего элемента в ответ на второе давление текучей среды, передаваемое во вторую поршневую камеру через пространство байпаса, причем второе давление текучей среды ниже, чем первое давление текучей среды.

5. Пакер по п.4, в котором пространство байпаса содержит муфту, расположенную на шпинделе, причем муфта образует пространство байпаса с наружной стороны шпинделя для передачи второго давления текучей среды во вторую камеру давления.

6. Пакер по п.5, в котором шпиндель содержит, по меньшей мере, паз в наружной части шпинделя вдоль образованного пространства байпаса.

7. Пакер по п.5 или 6, в котором пространство байпаса содержит наружное окно на концевом кольце, расположенном на шпинделе на второй стороне пакерующего элемента, причем наружное окно связывает кольцевое пространство ствола скважины с пространством байпаса между муфтой и шпинделем.

8. Пакер по одному из пп.5, 6 или 7, в котором поршень содержит уплотнение, уплотняющее муфту и содержащее вторую поршневую камеру.

9. Пакер по п.8, в котором поршень содержит первое уплотнение, уплотняющее наружную поверхность шпинделя и разделяющее первую и вторую поршневые камеры.

10. Пакер по п.9, в котором первое уплотнение содержит уплотняющий элемент, прикрепленный к внутренней поверхности поршня и перемещающийся с поршнем.

11. Пакер по п.9 или 10, в котором шпиндель содержит второе уплотнение, уплотняющее внутреннюю поверхность поршня и содержащее первую поршневую камеру.

12. Пакер по п.11, в котором второе уплотнение содержит уплотняющий элемент, прикрепленный к наружной поверхности шпинделя с внутренней поверхностью поршня, перемещающегося относительно него.

13. Пакер по п.11, в котором первый объем первой поршневой камеры увеличивается, когда поршень перемещается относительно первой стороны пакерующего элемента.

14. Пакер по п.13, в котором второй объем второй поршневой камеры остается по существу одинаковым, когда поршень перемещается относительно первой стороны пакерующего элемента.

15. Пакер по п.14, в котором первая сторона пакерующего элемента расположена на стороне забоя скважины, а вторая сторона пакерующего элемента расположена на стороне устья скважины.

16. Гидравлически устанавливаемый в кольцевом пространстве пакер для ствола скважины, содержащий:шпиндель с внутренним каналом и внутренним окном, связывающим внутренний канал с областью снаружи шпинделя;пакерующий элемент, расположенный на шпинделе и имеющий первую и вторую стороны, причем пакерующий элемент является сжимаемым для соединения со стволом скважины;муфту, расположенную между пакерующим элементом и шпинделем и образующую пространство, сообщающееся с первой и второй сторонами пакерующего элемента; ипоршень, расположенный на шпинделе на первой стороне пакерующего элемента, причем поршень перемещается относительно первой стороны пакерующего элемента и образует первую и вторую поршневые камеры, причем первая поршневая камера сообщается с внутренним окном в шпинделе, а вторая поршневая камера сообщается с пространством, образованным муфтой.

17. Способ гидравлической установки пакера в кольцевом пространстве в стволе скважины, содержащий:спуск пакера в скважину;передачу давления в насосно-компрессорной трубе на первую часть поршня, расположенную на первой стороне пакерующего элемента на пакере;передачу давления кольцевого пространства в кольцевом пространстве на второй стороне пакерующего элемента на вторую часть поршня, расположенную на первой стороне пакерующего элемента; иперемещение поршня относительно первой стороны пакерующего элемента в ответ на переданное давление.

18. Способ по п.17, в котором передача давления в насосно-компрессорной трубе на первую часть поршня содержит передачу давления в насосно-компрессорной трубе в первую камеру давления поршня через внутреннее окно внутреннего канала в пакере.

19. Способ по п.18, в котором передача давления кольцевого пространства в кольцевом пространстве на второй стороне пакерующего элемента на вторую часть поршня содержит передачу давления в кольцевом пространстве во вторую камеру давления поршня через пространство байпаса под пакерующим элементом.

20. Способ по п.19, в котором передача давления насосно-компрессорной трубы на первую камеру давления содержит увеличение первого объема первой поршневой камеры, когда поршень перемещается относительно первой стороны пакерующего элемента, и при этом передача давления в кольцевом пространстве содержит поддержание объема второго объема второй поршневой камеры, когда поршень перемещается относительно первой стороны пакерующего элемента.

21. Способ по п.19 или 20, в котором передача давления в кольцевом пространстве во вторую камеру давления поршня через пространство байпаса под пакерующим элементом содержит формирование пространства байпаса под пакерующим элементом с муфтой, расположенной между шпинделем и пакерующим элементом.

22. Способ по одному из пп.19, 20 или 21, в котором передача давления кольцевого пространства во вторую камеру давления поршня через пространство байпаса под пакерующим элементом содержит соединение кольцевого пространства скважины с пространством байпаса через наружное окно на второй стороне пакерующего элемента.

23. Способ по п.22, дополнительно содержащий перемещение поршня относительно первой стороны пакерующего элемента в ответ на давление в кольцевом пространстве на первой стороне пакерующего элемента.