Способ получения материала на основе кремниевого золя и материал, полученный этим способом

Иллюстрации

Показать всеИзобретение относится к способу получения материала на основе кремниевого золя и к материалу, полученному этим способом. Способ включает контролируемое соединение водного раствора кислоты и гидролизуемого соединения кремния при изотермических условиях. Последующее выпаривание в однофазный раствор с вязкостью в диапазоне от 0,5 до 30 Па·с при скорости сдвига 10 с-1 при 4°С. Созревание полученного однофазного раствора в материал на основе кремниевого золя с вязкостью от 30 до 100 Па·с при скорости сдвига 10 с-1 при 4°С и коэффициенте потерь от 2 до 5 проводят при перемешивании. Причем все ступени проводят в одном реакторе. Обеспечивается возможность гомогенного внесения в золь чувствительных к температурам фармацевтических биологически активных веществ и упрощение технологии за счет использования одного-единственного реактора. 2 н. и 3 з.п. ф-лы, 1 ил., 3 пр.

Реферат

Настоящее изобретение относится к технологии получения биологически разлагающихся и/или биологически рассасывающихся материалов, более конкретно к способу получения материала на основе кремниевого золя и к материалу, полученному этим способом.

Биологически разлагающиеся и/или рассасывающиеся материалы на основе кремниевого золя и их получение описаны в уровне техники.

В DE 196 09 551 С1 описаны биологически разлагающиеся / биологически рассасывающиеся волокнистые структуры, которые могут быть получены в золь-гель процессе при вытягивании нитей из прядильного раствора и, при необходимости, высушивании. Процесс получения материала золя включает ступень гидролиз-конденсации, на которой смешивают эдукты тетраэтилортосиликата (ТЭОС), этанол, воду и азотную кислоту в молярном соотношении 1:1,26:х:0,01 (с х=1,6, 1,7, 1,8, 1,9 или 2,0). В DE 196 09 551 С1 описано, что необходимую смесь воды/кислоты непосредственно добавляют к гидролизуемому соединению кремния (ТЭОС) при комнатной температуре или при небольшом охлаждении и полученную из этого смесь перемешивают от одного до нескольких часов. После окончания гидролиза из полученной смеси удаляют растворитель до тех пор, пока смесь при комнатной температуре и скорости сдвига 20 с-1 не будет обнаруживать вязкость 0,05-50 Па·с. Затем предпочтительно фильтруют. Фильтрат созревает в закрытом сосуде при температуре от 3°C, период созревания для материала на основе кремниевого золя составляет от 6 часов до 6 месяцев. После этого из материала на основе кремниевого золя можно получить волокно прядением.

При добавлении водной кислоты в находящееся в растворителе соединение кремния в реакторе может образоваться туман. Частицы, которые находятся в таком тумане, можно удалить затем лишь на ступени фильтрации. Если частицы не удалить на ступени фильтрации, то они могут, например, во время дальнейшей переработки материала на основе кремниевого золя в силикагелевое волокно с помощью прядильного устройства, засорить фильеры прядильного устройства. Тогда процесс прядения необходимо прерывать и очищать насадки. Необходимо по возможности избегать дополнительной ступени фильтрации, так как во время фильтрации теряется вещество синтеза, которое больше нельзя превращать в материал на основе кремниевого золя.

WO 2008/086970 A1 описывает похожий материал на основе кремниевого золя, однако при его использовании ступень гидролиз-конденсации проводят, по меньшей мере, через 16 часов. Реакцию гидролиз-конденсации предпочтительно проводят прерывисто в баке с мешалкой. Предпочтительно кладут соединение кремния и растворитель. Затем следует быстрое добавление кислоты, предпочтительно в виде НNО3. Описано, что реакция гидролиз-конденсации быстро завершается из-за силы кислоты и содержимое сосуда нагревается примерно до 40°С. Последующее удаление растворителя осуществляют до вязкости смеси 0,5-2 Па·с при скорости сдвига 10 с-1 при 4°С. По непроверенным данным фильтрация не требуется. Предпочтительно созревание проходит при температуре 2-4°С, для того чтобы в кинетически контролируемых условиях достичь последующей конденсации, однако необходимо сдерживать образование трехмерной полимерной гелевой сетки. Предпочтительно продукт созревания обнаруживает вязкость 35-45 Па·с (скорость сдвига 10 с-1 при 4°С) с фактором потерь (при 4°С, 10 с-1, 1% деформации) 2,5-3,5.

WO 2008/148384 A1 описывает аналогичный материал на основе кремниевого золя. При получении этого материала при выпаривании используют непроницаемый для паров и газов резервуар, предпочтительно ротационный выпарной аппарат. Ступень гидролиз-конденсации включает непосредственное добавление смеси из H2O и НNО3 в смесь из ТЭОС и этанола. Кинетически контролируемое созревание, особенно при хранении реакционной смеси без толчков, проводят в закрытом непроницаемом для паров и газов сосуде.

WO 2009/077104 A описывает аналогичный материал на основе кремниевого золя, при использовании которого, по сравнению с WO 2008/148384 A1, выпаривание проводят в закрытом аппарате выборочно при непрерывном добавлении химически инертного потока газа-носителя.

Все названные способы согласно уровню техники содержат, по меньшей мере, три ступени: гидролиз-конденсация, удаление растворителя и созревание. Ступени проходят в различных сосудах. Время для отдельных ступеней может варьироваться. Отдельные ступени завершаются после установления предпочтительной вязкости; т.е. необходимо получить такую вязкость реакционной смеси, чтобы можно было завершить ступень при наличии необходимого материала (промежуточного продукта).

В названных способах уровня техники реакцию гидролиз-конденсации осуществляют при быстром соединении гидролизуемого соединения кремния и кислоты. Как и описывалось, по причине выделения теплоты во время реакции происходит значительное повышение температуры. Особенно необходимо избегать такого повышения температуры при получении продукции в промышленном масштабе, в том числе, с точки зрения техники безопасности. Кроме того, из-за непостоянной температуры в реакционной смеси при изготовлении в промышленных масштабах можно получить неоднородную продукцию.

В соответствии с уровнем техники созревание предпочтительно происходит без толчков при температуре от -20°С до 10°С, и оно может длиться от 6 часов до 6 месяцев. Такой способ не является масштабирующим и поэтому не подходит для изготовления в промышленном масштабе.

Из-за недостаточного контролирования способа, описанного в уровне техники, окончание процесса изготовления материала на основе кремниевого золя вначале изготовления можно предсказать лишь в пределах ±2 дней. Ввиду биологически разлагающихся или биологически рассасывающихся свойств веществ, которые при известных условиях допускают лишь небольшие сроки храпения, отсутствие точного прогноза окончания реакции мешает рациональному экономическому планированию и производству.

Кроме того, надежное гомогенное внесение в золь чувствительных к температурам фармацевтических биологически активных веществ не обеспечивается и технология осложняется из-за проведения способа в различных реакционных аппартах.

Поэтому задачей данного изобретения является разработка способа получения материала на основе кремниевого золя, который обеспечивает надежное гомогенное внесение в золь чувствительных к температурам фармацевтических биологически активных веществ и простое конструктивное формление.

Поставленная задача решается предлагаемым способом получения материала на основе кремниевого золя, включающим следующие ступени:

(а) контролируемое соединение водного раствора кислоты и гидролизуемого соединения кремния,

(b) последующее выпаривание в однофазный раствор с вязкостью в диапазоне от 0,5 до 30 Па·с при скорости сдвига 10 с-1 при 4°С, и

(c) созревание полученного на ступени (b) однофазного раствора в материал на основе кремниевого золя с вязкостью от 30 до 100 Па·с при скорости сдвига 10 с-1 при 4°С и коэффициенте потерь от 2 до 5,

за счет того, что соединение на ступени (а) проводят при изотермических условиях, созревание на ступени (с) проводят при перемешивании однофазного раствора, а ступени (а)-(с) проводят в том же самом реакторе.

Контролируемое соединение означает то, что оно не является моментальным, быстрым, а осуществляется в течение продолжительного заданного промежутка времени. Соединение осуществляют таким образом, чтобы температура смеси оставалась в указанных пределах.

Предпочтительно соединение осуществляют, по меньшей мере, через 15 минут, особенно предпочтительно, по меньшей мере, в течение 30 минут и еще более предпочтительно, по меньшей мере, в течение 1 часа. Чем меньше промежуток времени для добавления, тем выше вероятность использования дополнительных, относящихся к оборудованию мероприятий для отвода возникающего во время реакции тепла и сдерживания температуры реакционной смеси в указанных пределах.

Контролируемое соединение имеет значительные преимущества, особенно принимая во внимание эксплуатацию способа в промышленных масштабах, например, при соблюдении инструкций по технике безопасности, при контроле за проведением способа и относительно воспроизводимости.

Соединение на ступени (а) способа согласно изобретению можно проводить с постоянной скоростью. Также можно проводить соединение таким образом, чтобы температура реакционной смеси оставалась в указанных пределах. Итак, в последнем названном случае представлена система контролирования, в которой соединение компонентов контролируют с помощью температуры и/или изменений температуры в реакционной смеси.

Понятие "изотермические условия" означает, что химическую реакцию проводят, по возможности, при постоянной температуре. В данном способе на ступени (а) реакцию предпочтительно проводят в пределах температуры низа колонны (т.е. измеренной внутри реакционной смеси) ±5°С, предпочтительно ±2°С, особенно предпочтительно ±0,5°С.

В другой предпочтительной форме выполнения способа согласно изобретению соединение компонентов осуществляют на ступени (а) таким образом, чтобы использовать тепло, выделенное в результате реакции гидролиз-конденсации, для нагревания исходной смеси. Таким образом, можно избежать перегрева исходной смеси, например, в неэффективных или медленных теплообменниках, и контролируя провести реакцию гидролиз-конденсации при желаемых температурах.

Реакцию гидролиз-конденсации на ступени (а) предпочтительно проводят при перемешивании.

Понятие "гидролизуемое соединение кремния" предпочтительно относится к соединению кремния формулы (I)

S i ( X ) 4 ( I )

в которой остатки Х одинаковые или различные и означают гидрокси, водород, галоген, амино, алкокси, ацилокси, алкилкарбонил и/или алкоксикарбонил и происходят от алкильных остатков, которые при необходимости означают замещенные с прямой цепью, разветвленные или циклические остатки с 1-20 атомами углерода, предпочтительно с 1-10 атомами углерода, и могут прерываться атомами кислорода или серы или аминогруппами. В предпочтительной форме выполнения изобретения Х в формуле (I) означает при необходимости замещенный с прямой цепью, разветвленный и/или циклический алкоксиостаток с 1-20 атомами углерода, предпочтительно с 1-10 атомами углерода. Особенно предпочтительно Х в формуле (I) означает при необходимости замещенный с прямой цепью и/или разветвленный C1-C5 алкоксиостаток. Далее особенно предпочтительными являются замещенные, предпочтительнее незамещенные с прямой цепью и/или разветвленные С2-С3 алкоксиостатки, как, например, этокси, N-пропокси и/или изопропокси. Согласно изобретению в качестве гидролизуемого соединения кремния в способе согласно изобретению весьма предпочтительно применяют тетраэтилортосиликат (ТЭОС).

Понятие "водный раствор кислоты" означает смеси и/или растворы, которые имеют уровень pH от 0 до ≤7, предпочтительно 0-2. Кроме воды и донора протона водный раствор кислоты может содержать одно или несколько других веществ, которые, например, служат в качестве вещества, способствующего растворению. Предпочтительно добавляют водорастворимый растворитель. Особенно предпочтительным является этанол. Водный раствор кислоты предпочтительно содержит воду и этанол в молярном соотношении 1:1,27-1:1,59, особенно предпочтительно в молярном соотношении 1:1,41.

В качестве донора протона предпочтительно используют азотную кислоту. Кроме предпочтительного спиртового водного раствора азотной кислоты согласно изобретению также подходят водный или спиртовой (предпочтительно водный разбавленный спиртовой) раствор физиологически совместимой кислоты (например, лимонной, янтарной, винной, уксусной или аскорбиновой кислоты) и, по меньшей мере, одной незаменимой (например, особенно предпочтительно, L-аргинина; L-валина, L-лейцина, L-изолейцина, L-фенилаланина, L-тироксина, L-метионина, L-лизина или L-триптофана) или заменимой аминокислоты (например, L-глютамина, L-глютаминовой кислоты, L-аспарагина, L-аспарагиновой кислоты, L-цистеина, L-глицина, L-аланина. L-пролина, L-гистидина, L-тирозина). Такие смеси и/или растворы в физиологической среде с молекулярным кислородом с помощью энзиматического метода образуют (с помощью нитроксид-синтазы, NOS) моноксид азота (NO). Кроме того, также можно применять органические нитраты или сложные эфиры нитратов (так называемые NO-доноры), как, например, этилнитрат, которые с помощью органической нитратредуктазы образуют NO. Для этого энзиматического выделения NO используют тиольные группы (цистеин).

Для гидролиза соединения кремния применяют такое количество воды, чтобы молярное соотношение SiX4:вода составляло от 1: 1,5 до 1: 2,5, предпочтительно 1:1,7-1:1,9, особенно предпочтительно 1:1,7-1:1,8.

Соединение компонентов на ступени (а) можно осуществлять различными способами. Можно поместить гидролизуемое соединение кремния в реактор и добавить водный раствор кислоты. При этом можно поместить гидролизуемое соединение кремния в подходящий растворитель (например, этанол при снижении ТЭОС).

Другая предпочтительная форма выполнения касается способа получения материала на основе кремниевого золя, в котором как кислоту, так и гидролизуемое соединение кремния, контролируя, добавляют параллельно к растворителю. Предпочтительно гидролизуемое соединение кремния сначала смешивают с частью растворителя, предпочтительно 35-38% растворителя. При этом количество растворителя предпочтительно не меняется. Тем не менее вначале в реакторе находится меньше частей растворителя, в который, контролируя, добавляют кислоту и описанную смесь из части растворителя и гидролизуемого соединения кремния. Эта форма выполнения особенно имеет значение для непрерывного производственного процесса (в промышленном масштабе). В этой форме выполнения кислоту и гидролизуемое соединение кремния можно добавлять независимо друг от друга (например, через различные отверстия реакционного сосуда и систему насосов) с соблюдением различных промежутков времени. Однако предпочтительно выбирают одинаковые промежутки времени для добавления в равном соотношении к объемному потоку. Количество добавляемого гидролизуемого соединения кремния или добавляемой кислоты предпочтительно остается неизменным в единицу времени. Эту форму выполнения изобретения предпочтительно проводят в изотермических условиях. Предпочтительно гидролизуемое соединение кремния или кислоту добавляют, по меньшей мере, в течение 15 минут, предпочтительно, по меньшей мере, в течение 30 минут и особенно предпочтительно, по меньшей мере, в течение 1 часа.

Согласно другой форме осуществления предлагаемого способа гидролизуемое соединение кремния дозами добавляют к кислоте, находящейся в растворителе. Это контролируемое соединение, также называемое в последующем "инверсионное дозирование", неожиданно приводит к получению нового золя, который можно воспроизводить и получить при контролировании, однако его физические свойства отличаются от физических свойств золя, описанного в уровне техники. Из золя, полученного с помощью инверсионного дозирования, можно получать волокно, и также он является биологически разлагающимся и/или рассасывающимся. Этот золь, по сравнению с золем, описанным в уровне техники, обнаруживает более низкую вязкость при равном факторе потерь.

Фактор потерь является отношением вязкой к эластичной части динамической вязкости. Снижающийся фактор потерь означает высокую эластичность вещества, которая, например, препятствует образованию стабильного волокна при формовании (образование геля, обрыв волокна). При высоком факторе потерь вещество является таким текучим, что стабильное образование волокна является невозможным (каплеобразование).

Поэтому фактор потерь является важным параметром для определения качества материала на основе кремниевого золя, принимая во внимание его дальнейшее применение (остальные подробности см. ниже). Если при одинаковом факторе потерь вязкость меньше, как в случае материала на основе кремниевого золя, получаемого при обратном добавлении, то такое вещество можно легче обрабатывать и, соответственно, оно является более предпочтительным.

При инверсионном дозировании гидролизуемое соединение кремния предпочтительно сначала не растворяют или растворяют лишь в небольшой части растворителя, предпочтительно 0-5%. При этом количество растворителя предпочтительно не меняется. Тем не менее вначале реакции в реакторе не находится, или находится меньше частей растворителя, в который, контролируя, добавляют кремневое соединение или смесь из части растворителя и гидролизуемого кремневого соединения. Инверсионное дозирование также предпочтительно проводят в изотермических условиях. Количество, добавляемое к гидролизуемому кремневому соединению в единицу времени, предпочтительно является постоянным или почти постоянным. Предпочтительно гидролизуемое соединение кремния добавляют, по меньшей мере, в течение 15 минут, предпочтительно, по меньшей мере, в течение 30 минут и особенно предпочтительно, по меньшей мере, в течение 1 часа. Также неожиданно установили, что при инверсионном дозировании, по сравнению с другими, описанными в уровне техники, или ранее описанными формами выполнения, происходит ускорение реакции. При температуре 37°C и других похожих условиях реакция вместо 18 часов в других контролируемых методах добавления длится в общем лишь 4 часа. При инверсионном дозировании реакция также ускоряется при повышенных температурах.

Другой объект данного изобретения направлен на материал на основе кремниевого золя, полученный с помощью контролируемого добавления гидролизуемого соединения кремния в находящуюся в растворителе кислоту, последующее выпаривание в однофазный раствор с вязкостью 0,5-2 Па·с при скорости сдвига 10 с-1 при 4°C, и созревание этого однофазного раствора в материал на основе кремниевого золя с вязкостью 30 Па·с при скорости сдвига 10 с-1 при 4°C и коэффициенте потерь 3,1.

После соединения компонентов на ступени (а) и перед выпариванием на ступени (b) реакционную смесь предпочтительно перемешивают еще некоторое время до установления динамического равновесия.

Длительность реакции зависит от выбранной температуры и промежутка времени контролируемого добавления. Например, при температуре 55°C и контролируемом добавлении кислоты к находящемуся в растворителе гидролизуемому соединению кремния в течение 1 часа в лабораторных условиях продолжительность реакции составляет в общем, примерно 5 часов. При температуре 37°C и других похожих условиях реакция длится 18 часов.

Гидролиз-конденсацию предпочтительно проводят без давления (т.е. без избыточного давления примерно при 101325 Па) предпочтительно при температуре 0-78°C. Проведение реакции также возможно при соответствующем регулировании давления при температурах выше температуры кипения этанола (т.е. 78°C).

Реактивное выпаривание на ступени (b) для получения однофазного раствора проводят, как описано в уровне техники, до динамической вязкости (η) смеси до 0,5-30 Па·с при скорости сдвига 10 с-1 при 4°C, предпочтительно 0,5-2 Па·с при скорости сдвига 10 с-1 при 4°C, особенно предпочтительно 1 Па·с при скорости сдвига 10 с-1 при 4°C.

В предпочтительной форме выполнения изобретения ступень (b) проводят в закрытом аппарате, в котором возможно осуществлять перемешивание, и также одновременно выпаривать растворитель (т.е., например, воду, этанол). Температуру низа колонны предпочтительно поддерживают постоянной (т.е. ±5°C, предпочтительно ±2°C) с помощью регулирования давления (меняющееся по времени согласование предпочтительно находится в пределах 500-120 мбар), так что растворитель из смеси непрерывно удаляют при легком кипении до достижения вышеназванной вязкости. Температуру реакции можно выбрать в соответствии с уровнем техники, т.е. предпочтительно 30-78°C, и особенно предпочтительно 60-75°C. Предпочтительно ступень (b) проводят при осторожном перемешивании реакционной системы.

Полученный на ступени (b) однофазный раствор подвергают созреванию на ступени (с). В противоположность к уровню техники (WO 2008/148384 A1 стр. 9 строка 31) в этом процессе созревания однофазный раствор предпочтительно перемешивают. Результатом смешивания системы во время перемешивания является незначительное ускорение созревания. Кроме того, смешивание однофазного раствора приводит к снижению температурных градиентов, что также способствует лучшему температурному контролированию и, вместе с тем, более простому масштабированию процесса. Предпочтительно применяют мешалку, которая не вызывает образование пузырьков в однофазном растворе. При этом оказывается, что особенно предпочтительными являются те, которые основаны на принципе спирали. Частоту вращения мешалки также выбирают таким образом, чтобы в однофазном растворе не могли образовываться пузырьки. Предпочтительными являются те, которые имеют частоту вращения 4-50 об/мин, особенно предпочтительно менее 25 об/мин, весьма предпочтительно менее 10 об/мин.

При смешивании однофазного раствора при созревании можно однородно добавлять в золь фармацевтические биологически активные вещества. Добавление чувствительных к температуре биологически активных веществ особенно возможно в тот момент, когда ступень реактивного выпаривания (связанная с повышенными температурами, которые необходимы для выпаривания) уже завершена.

В значении изобретения "биологически активные вещества" определяют как вещества, которые в незначительных дозах оказывают в организме специфическое воздействие, реакцию. Предпочтительно биологически активное вещество применяют как лекарственное вещество, особенно предпочтительно как лекарственное вещество, чувствительное к температурам, т.е. биологически активное вещество, применяемое в терапевтических целей на людях или организмах животных. Биологически активными веществами, чувствительными к температурам, или лекарственными веществами являются те, разложение которых значительно ускоряется при температурах ниже 8°С, предпочтительно ниже 2°С.

Важным фактором при созревании (ступень (с)) является температура. Принципиально созревание можно проводить при температурах от -80°С до 78°С и также при регулировании давления. Предпочтительно созревание осуществляют при температуре от -25°C до 78°C при нормальном давлении. Возможно проводить созревание и при температуре сыше 78°C и избыточном давлении. При всех температурах можно получать известный золь согласно уровню техники. Тем не менее наиболее благоприятным является, если созревание проводят при температурах 25-35°C. Во-первых, продолжительность получения при этих температурах значительно сокращается (от 2-3 недель при проведении созревания при 4°C по сравнению с 2 днями при проведении реакции при 31°C). Во-вторых, в идеальном случае созревание не должно превышать температуру 45°C, так как иначе нельзя гарантировать прекращение созревания при ниженазванных значениях вязкости и фактора, реакция будет протекать дальше и получать нежелательное вещество, т.е. оно больше не будет являться биоразлагаемым или превысит точку образования геля и больше не будет прядомым.

Предпочтительно полученный согласно изобретению на ступени (с) материал на основе кремниевого золя обнаруживает вязкость 30-100 Па·с (скорость сдвига 10 с-1 при 4°C), предпочтительно 35-70 Па·с (скорость сдвига 10 с-1 при 4°C) с фактором потерь (при 4°C, скорость сдвига 10 с-1, 1% деформации) 2-5, предпочтительно 2,5-3,5 и весьма предпочтительно 2,8-3,2. Эти условия созревания являются особенно предпочтительными, если из этого материала на основе кремниевого золя необходимо получить волокно. Для порошков и монолитов предпочтительна вязкость от 60 Па·с при скорости сдвига 10 с-1 при 4°C.

Полученный согласно способу согласно изобретению материал на основе кремниевого золя можно дальше перерабатывать в волокно, нетканый материал, порошок, монолит и/или наносимый слой. Последующая переработка известна специалисту.

Процессы прядения таких материалов на основе кремниевого золя в волокно или нетканый материал описаны, например, в DE 196 09 551 С1 и DE 10 2004 063 599 А1. Получение порошка, монолита и/или наносимого материала из материала на основе кремниевого золя согласно изобретению, описаны, например, в WO 2008/086970 A1, WO 2008/148384 A1 и WO 2009/077104.

Предпочтительным реактором, в котором проводят ступени (а)-(с), является емкость с мешалкой, которая имеет следующие признаки: 1) Он закрывается и находится под постоянным давлением, по меньшей мере, до 10 бар и, по меньшей мере, является термостатированным -20-80°C. Давление и температуру регистрируют, показывают и контролируют. 2) Он имеет вход для дозировки соответствующих жидких компонентов, сливной донный клапан для извлечения продукта и доступ газа для подачи давления или извлечения части газообразного спирта и водной кислоты с помощью дистилляции из реакционной смеси.

Реактор может быть оборудован зондами для измерения вязкости реакционной смеси. Другие зонды, как инфракрасные или рамановские зонды, можно применять для получения определенной концентрации компонентов реакции.

Неожиданно оказалось, что отдельные ступени реакции (а)-(с) подчиняются простому уравнению Аррениуса. Предэкспоненциальный фактор и энергию активации специалист может узнать известными методами опытным путем. Поэтому можно или спрогнозировать время для заданной температуры реакции, если необходимо завершить реакцию, или определить необходимую температуру реакции для заданной продолжительности реакции.

По сравнению с описанными в уровне техники способами прогнозирования, которые дают очень неточный прогноз (прогнозирование в пределах ±2 дней), с помощью данного способа можно предсказать окончание получения указанного материала на основе кремниевого золя в пределах ±2 часов.

Способ согласно изобретению устраняет недостатки уровня техники. С помощью контролируемого соединения эдуктов процесс получения можно лучше контролировать. Повышают воспроизводимость и процесс получения становится масштабируемым. Другие улучшения происходят благодаря дополнительному перемешиванию однофазного раствора на ступени созревания (с), предпочтительно при температурах 25-35°C. Созревание при описанных предпочтительных температурах также способствует ускоренному процессу получения без снижения необходимого качества материала на основе кремниевого золя. С помощью описанных согласно изобретению факторов можно сократить время синтеза почти на 90%. Кроме того, благодаря улучшенному способу получения возможно прогнозирование окончания процесса получения материала на основе кремниевого золя к началу получения в пределах ±2 часов.

Далее изобретение подробнее разъясняется примерами, однако не ограничивается ими.

Примеры

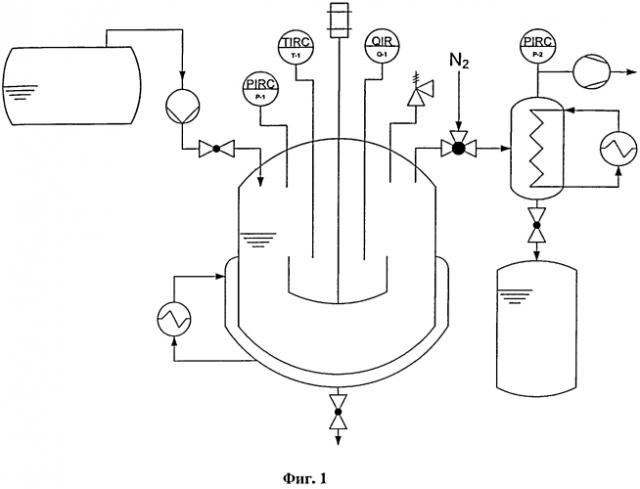

Фигура 1 показывает схематическое построение котла синтеза и его непосредственных периферийных устройств для производства прядомого и биоразлагаемого материала на основе кремниевого золя.

1. Пример выполнения

В качестве эдукта для гидролиз-конденсации положили 5,4 моль ТЭОС (тетраэтилортосиликата) в этанол (6,8 моль) в закрытый реактор. Сначала смешали 9,6 моль воды в виде 0,006 N HNO3-раствора и затем, контролируя, добавили в смесь этанола/ТЭОС в течение 1 часа при постоянной температуре (изотермический процесс) 37°C. Реакционный раствор перемешивают 17 часов до достижения концентрации этанола 68 мас. %. После этого однофазный раствор постепенно выпаривали при постоянной температуре низа колонны 62°C и давлении 500-120 мбар до вязкости 1 Па·с при скорости сдвига 10 с-1 при 4°C. Созревание материала на основе кремниевого золя осуществляют при перемешивании при температуре 28.1°C до вязкости 55 Па·с при скорости сдвига 10 с-1 при 4°C и факторе потерь 3.

2. Пример выполнения

Этанол (2,6 ммоль; 100%) поместили в закрытый реактор. Оставшийся этанол (4,2 моль; 100%), контролируя, добавляют вместе с 5,4 моль ТЭОС к этанолу через вход в реакторе в течение 1 часа. Одновременно через другой вход в реактор добавляют 9,6 моль воды в виде 0,006 N HNO3-раствора через 1 час. Реакцию проводили таким образом, чтобы температура низа колонны в реакторе во время всей реакции составляла 37°C (изотермический процесс). Другие ступени обработки проводят, как описано как в первом примере выполнения, кроме температуры созревания. Температура созревания составила 4°C.

3. Пример выполнения

Этанол (6,8 моль; 100%) поместили вместе с 9,6 моль воды в виде 0,006 N HNO3-раствора в закрытый реактор. 5,4 моль ТЭОС (тетраэтилортосиликата) добавили, контролируя, в находящуюся в реакторе смесь в течение 1 часа. Реакцию проводили таким образом, чтобы температура низа колонны в реакторе во время всей реакции составила 37°C (изотермический процесс). Другие ступени обработки проводили так, как описано в первом примере выполнения. Созревание материала на основе кремниевого золя осуществляют при перемешивании при температуре 7°C до вязкости 30 Па·с при скорости сдвига 10 с-1 при 4°C и факторе потерь 3,1.

1. Способ получения материала на основе кремниевого золя посредством(a) контролируемого соединения водного раствора кислоты и гидролизуемого соединения кремния,(b) последующего выпаривания в однофазный раствор с вязкостью в диапазоне от 0,5 до 30 Па·с при скорости сдвига 10 с-1 при 4°С, и(c) созревания полученного на ступени (b) однофазного раствора в материал на основе кремниевого золя с вязкостью от 30 до 100 Па·с при скорости сдвига 10 с-1 при 4°С и коэффициенте потерь от 2 до 5,отличающийся тем, что соединение на ступени (а) проводят при изотермических условиях, созревание на ступени (с) проводят при перемешивании однофазного раствора, а ступени (а)-(с) проводят в том же самом реакторе.

2. Способ по п. 1, отличающийся тем, что контролируемое соединение на ступени (а) осуществляют в течение промежутка времени по меньшей мере 15 минут.

3. Способ по п. 1, отличающийся тем, что температуру низа колонны на ступени (b) поддерживают постоянной посредством регулирования давления.

4. Способ по одному из пп. 1-3, отличающийся тем, что созревание на ступени (с) проводят при температуре от -25°С до 78°С при нормальном давлении 1 атм или также при температурах >78°С при избыточном давлении.

5. Материал на основе кремниевого золя, полученный способом по п. 1, включающим контролируемое добавление гидролизуемого соединения кремния в находящуюся в растворителе кислоту при изотермических условиях, последующее выпаривание в однофазный раствор с вязкостью в диапазоне от 0,5 до 2 Па·с при скорости сдвига 10 с-1 при 4°С, и созревание полученного однофазного раствора в материал на основе кремниевого золя с вязкостью 30 Па·с при скорости сдвига 10 с-1 при 4°С и коэффициенте потерь 3,1 при перемешивании, причем указанные ступени способа проводят в том же самом реакторе.