Распорный профиль и изоляционный стеклопакет с подобным распорным профилем

Иллюстрации

Показать всеРаспорный профиль для применения в распорной раме (50) изоляционного стеклопакета с полым телом (10) профиля из пластмассового материала с камерой (20), который простирается в продольном направлении (Z), который имеет внутреннюю стенку (12), наружную стенку (14), первую боковую стенку (16) и вторую боковую стенку (18), которые соединены с внутренней стенкой (12) и с наружной стенкой (14) для образования камеры (20), с первым и вторым армирующими слоями (22, 24) из металлического материала, которые простираются по первой и второй боковым стенкам (18) и частично по наружной стенке (14) с первым расстоянием (a1) друг от друга и имеют первую и вторую толщину (d2), с диффузионно-барьерным слоем (26), который образован непосредственно на наружной стенке (14) между армирующими слоями (22, 24) и диффузионно-непроницаемо соединен с ними же для образования диффузионного барьера (27). 3 н. и 22 з.п. ф-лы, 25 ил.

Реферат

Настоящее изобретение относится к распорному профилю для применения в изоляционных стеклопакетах с подобным распорным профилем и к изоляционному стеклопакету с подобным распорным профилем.

Изоляционные стеклопакеты по меньшей мере с двумя листами 151, 152, которые удерживаются в изоляционном стеклопакете на расстоянии друг от друга, известны (см. фиг.16). Листы 151, 152 обычно выполнены из неорганического или органического стекла или из других материалов, таких как плексиглас. Расстояние между листами 151, 152 обычно обеспечивается посредством распорной рамы 150, которая выполняется по меньшей мере из одного распорного профиля 100 из комбинированного материала. Распорные профили из комбинированного материала, которые называются также композитными распорными профилями, выполняются из пластмассового профиля и металлического слоя в качестве диффузионного барьера, они показаны, например, в DE 19832731 A1 (член семейства патентов WO 2000/005475 A1), EP 0953715 A2 (член семейства патентов US 6196652) и EP 1017923 A1 (член семейства патентов US 6339909).

Предпочтительно, промежуточное пространство 153 между листами заполняется изолирующим инертным газом, таким, например, как аргон, криптон, ксенон и т.д. Наполняющий газ в течение длительного промежутка времени также не должен иметь возможности улетучивания из промежуточного пространства 153 между листами. Точно так же окружающий воздух или его составные части, такие, например, как азот, кислород, вода и т.д., тоже не должны иметь возможности проникновения в промежуточное пространство 153 между листами. По этой причине распорный профиль 100 должен быть выполнен таким образом, чтобы была предотвращена диффузия между промежуточным пространством 153 между листами и окружающей средой. Поэтому распорные профили имеют диффузионный барьер 157, который предотвращает диффузию наполняющего газа из промежуточного пространства 153 между листами в окружающую среду через распорный профиль 100.

Кроме того, для достижения малой теплопроводности в таких изоляционных стеклопакетах очень большое значение имеет, прежде всего, теплопередача в кромочном соединении, то есть в соединении кромки изоляционного стеклопакета, листов 151, 152 и распорной рамы 150. Изоляционные стеклопакеты, которые обеспечивают высокую теплоизоляцию в кромочном соединении, соответствуют так называемому условию «теплой кромки» (warm edge) в соответствии со значением данного термина в технике. Следовательно, распорные профили 100 должны обеспечивать хорошую теплоизоляцию.

Предпочтительно, распорная рама 150 гнется из цельного распорного профиля 100. Для замыкания рамы 150 оба конца распорного профиля 100 соединяются с помощью соединителя. Если распорная рама 150 составляется из нескольких частей распорного профиля 100, то необходимо тоже несколько соединителей. Как в отношении затрат на изготовление, так и в отношении изолирующих свойств является предпочтительным, чтобы было предусмотрено только одно место соединения.

Гибка рамы 150 из распорного профиля 100 осуществляется, например, за счет холодной гибки (при температуре помещения около 20°C). При этом возникает проблема складкообразования на сгибах.

Распорный профиль должен быть изогнут наименьшим складкообразованием и одновременно должен иметь высокую прочность и прочность при изгибе.

Из EP 0601488 A2 (член семейства патентов US 5460862) известен распорный профиль, в котором с той стороны профиля, которая в смонтированном состоянии обращена к промежуточному пространству между листами, в пластмассу вложена дополнительная армирующая вставка.

Кроме того, известны распорки, которые имеют на теле профиля из пластмассы сравнительно тонкий сплошной армирующий слой из металлического материала. При гибке на 90° подобные распорки теряют свою диффузионную непроницаемость и имеют сравнительно толстые стенки пластмассового профиля, следовательно, они провисают не слишком сильно.

Из DE 19832731 A1 (член семейства патентов WO 2000/005475 A1) известен распорный профиль, тело которого состоит из материала с низкой теплопроводностью и соединено с пролегающим, по существу, по всей его ширине диффузионно-непроницаемым слоем из материала с хорошей теплопроводностью. Диффузионно-непроницаемый слой из материала с хорошей теплопроводностью имеет пролегающую в продольном направлении распорного профиля область со сниженной поперек продольного направления распорного профиля теплопроводностью.

Задача изобретения состоит в разработке улучшенного распорного профиля, в котором, прежде всего, улучшена теплоизоляция при хорошей прочности или же прочности на изгиб и при хороших характеристиках складкообразования при гибке. Другой целью изобретения является изоляционный стеклопакет с подобными распорными профилями.

Данная задача решена посредством распорного профиля по одному из пп.1, 4 формулы изобретения или же посредством изоляционного стеклопакета по п.15 формулы изобретения.

Усовершенствования изобретения указаны в зависимых пунктах формулы изобретения.

Диффузионная непроницаемость обеспечивается, с одной стороны, посредством диффузионного барьера, который образован из двух армирующих слоев и диффузионно-непроницаемого слоя и при гибке распорного профиля находится в нейтральных волокнах. С другой стороны, полое тело профиля может быть изготовлено также, по меньшей мере частично, из диффузионно-непроницаемого пластмассового материала, например из материала EVOH (сополимер этилена и винилового спирта), что обеспечивает диффузионную непроницаемость. В этом случае между армирующими слоями тоже образован диффузионно-барьерный слой, а именно находящаяся между армирующими слоями часть внешней стенки. Через диффузионно-барьерный слой передается существенно меньше тепла, чем через армирующие слои. Распорный профиль с двумя отделенными друг от друга армирующими слоями, которые в центральной области соединены между собой с помощью диффузионно-барьерного слоя, имеет при неизменной диффузионной непроницаемости существенно меньшую теплопроводность, чем сравнимый обычный распорный профиль. Одновременно распорный профиль становится жестче и прочнее. Помимо того, может быть сэкономлен материал, благодаря чему могут быть снижены вес и затраты на изготовление. Посредством образования подходящей геометрической формы полого тела профиля и армирующих слоев при гибке распорного профиля диффузионно-барьерный слой находится приблизительно в нейтральных волокнах (в зоне материала, которая гибке не испытывает удлинения или обжатия) распорного профиля. Поэтому при гибке напряжения растяжения на диффузионно-барьерный слой, по существу, не действуют. По этой причине может быть применен диффузионно-барьерный слой, который должен воспринимать лишь малые усилия растяжения или вообще не воспринимать их. В дополнение к этому диффузионно-барьерный слой может быть просто нанесен на распорный профиль.

Другие отличительные признаки и целесообразности вытекают из описания примеров форм выполнения с помощью чертежей. На чертежах показано:

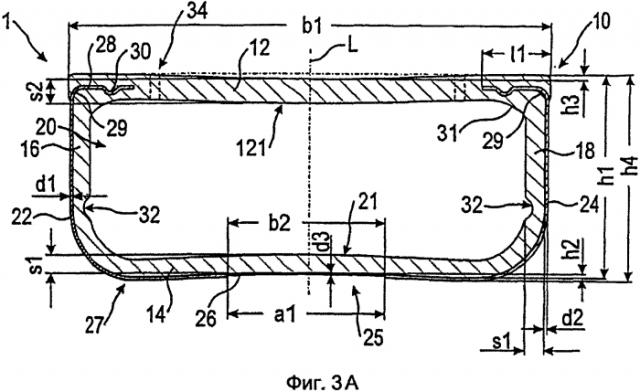

фиг.1 на А) и Б) - вид в перспективе на поперечное сечение собранного изоляционного стеклопакета и расположенного в нем между листами распорного профиля, клеящего материала и уплотнительного материала,

фиг.2 - схематический вид сбоку с местным разрезом на выгнутую из распорного профиля распорную раму в идеальном состоянии,

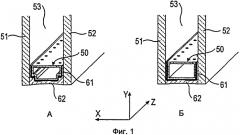

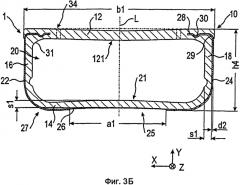

фиг.3 - вид поперечного сечения распорного профиля, на А) согласно первой форме выполнения в U-образной конфигурации и с узким диффузионно-барьерным слоем и на Б) согласно второй форме выполнения в U-образной конфигурации и с широким диффузионно-барьерным слоем,

фиг.4 - вид поперечного сечения распорного профиля, на А) согласно третьей форме выполнения в W-образной конфигурации и с узким диффузионно-барьерным слоем и на Б) согласно четвертой форме выполнения в W-образной конфигурации и с широким диффузионно-барьерным слоем,

фиг.5 - вид поперечного сечения распорного профиля согласно пятой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.6 - вид поперечного сечения распорного профиля согласно шестой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.7 - вид поперечного сечения распорного профиля согласно седьмой форме выполнения, на А) в W-образной конфигурации, на Б) в U-образной конфигурации, на В) увеличенный вид обведенного на А) окружностью участка и на Г) увеличенный вид обведенного на Б) окружностью участка,

фиг.8 - вид поперечного сечения распорного профиля согласно восьмой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.9 - вид поперечного сечения распорного профиля согласно девятой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.10 - вид поперечного сечения распорного профиля согласно десятой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.11 - вид поперечного сечения распорного профиля согласно одиннадцатой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.12 - вид поперечного сечения распорного профиля согласно двенадцатой форме выполнения, на А) в W-образной конфигурации и на Б) в U-образной конфигурации,

фиг.13 - вид на наружную стенку распорного профиля согласно тринадцатой форме выполнения, и

фиг.14 - вид поперечного сечения распорного профиля согласно четырнадцатой форме выполнения,

фиг.15 - вид поперечного сечения распорного профиля согласно первой форме выполнения после процесса гибки,

фиг.16 на А) и Б -) по виду в перспективе на поперечное сечение собранного изоляционного стеклопакета с расположенными в нем между листами распорным профилем, клеящим материалом и уплотнительным материалом, как он известен в современном состоянии техники,

фиг.17 на А)-Д) - по одному виду на поперечные сечения распорного профиля согласно формам выполнения от пятнадцатой до девятнадцатой,

фиг.18 - вид поперечного сечения распорного профиля согласно двадцатой форме выполнения, и

фиг.19 - вид на фрагмент поперечного сечения распорного профиля согласно двадцать первой форме выполнения.

Далее описываются формы выполнения со ссылкой на фиг.1-17. Во всех фигурах одинаковым признакам присвоены одни и те же ссылочные обозначения, причем из соображений обзорности не на всех фигурах приведены все ссылочные обозначения.

В дальнейшем описывается распорный профиль 1 согласно первой форме выполнения со ссылкой на фиг.3А). Распорный профиль 1 показан на фиг.3А) в поперечном сечении перпендикулярно продольному направлению Z, то есть в сечении по плоскости X-Y, которая образована поперечным направлением X, которое перпендикулярно продольному направлению Z, и вертикальным направлением Y, которое перпендикулярно поперечному направлению X и продольному направлению Z. В данной форме выполнения распорный профиль 1 простирается в продольном направлении Z с плоскостью симметрии L, которая расположена по центру относительно поперечного направления X и проходит параллельно продольному направлению Z и вертикальному направлению Y.

Распорный профиль 1 имеет полое тело 10 профиля из пластмассового материала, которое простирается в продольном направлении Z с неизменной формой поперечного сечения и имеет первую ширину b1 поперечном направлении X и первую высоту h1 в вертикальном направлении Y. Полое тело 10 профиля имеет в своем вертикальном направлении Y внутреннюю стенку 12 и с противоположной внутренней стенке 12 стороны в вертикальном направлении Y наружную стенку 14. В поперечном направлении X внешние кромки внутренней стенки 12 и наружной стенки 14 соединены между собой боковыми стенками 16, 18, которые, по существу, проходят параллельно вертикальному направлению Y. Первая боковая стенка 16 находится в поперечном направлении X напротив второй боковой стенки 18. Плоскость симметрии L проходит, по существу, параллельно боковым стенкам 16, 18 и расположена посредине между ними. Посредством внутренней стенки 12, первой боковой стенки 16, наружной стенки 14 и второй боковой стенки 18, которые соединены между собой, образуется или же ограничивается камера 20.

Первая боковая стенка 16, вторая боковая стенка 18 и наружная стенка 14 имеют первую толщину s1 стенки. Внутренняя стенка 12 имеет вторую толщину s2 стенки.

Переходы или соединительные участки от боковых стенок 16, 18 к наружной стенке 14 закруглены в соответствии с первой формой выполнения в виде на поперечное сечение и образованы здесь, по существу, в форме четверти окружности. Поэтому посредством двух боковых стенок 16, 18 и наружной стенки 14 создается U-образная форма (U-образная конфигурация), на которую в виде крышки посажена внутренняя стенка 12. Отсюда переходы или же соединительные участки между боковыми стенками 16, 18 и внутренней стенкой 12 в поперечном сечении поперек продольного направления Z образованы, по существу, прямоугольными с закругленным соединительным участком с обращенной к камере 20 стороны. Полое тело 10 профиля изготавливается, предпочтительно, цельным посредством экструзии.

В данной форме выполнения наружная стенка 14 образована слегка вогнутой по отношению к камере 20. То есть наружная стенка 14 изогнута в направлении внутреннего пространства камеры 20 в вертикальном направлении Y для образования вогнутости 21. Наружная стенка 14 вогнута посредине относительно своих кромок в поперечном направлении X, то есть в области плоскости симметрии L, на вторую высоту h2 внутрь в направлении камеры 20.

В данной форме выполнения также и внутренняя стенка 12 образована слегка вогнутой по отношению к камере 20. То есть внутренняя стенка 12 изогнута в направлении внутреннего пространства камеры 20 в вертикальном направлении Y для образования вогнутости 121. Внутренняя стенка 12 вогнута посредине относительно своих кромок в поперечном направлении X, то есть в области плоскости симметрии L, на третью высоту h3 внутрь в направлении камеры 20.

Предпочтительно, вогнутости 21 выполняются в пластмассе уже при экструзии. Они могут, однако, выполняться также непосредственно после экструзии или же в последующем процессе роликовой формовки.

В данной форме выполнения непосредственно на полом теле 10 профиля по большей части обратных по отношению к камере 20 наружных поверхностей боковых стенок 16, 18 и по части обратной по отношению к камере 20 наружной стороны наружной стенки 14 простираются два армирующих слоя 22, 24. Первый армирующий слой 22 простирается в цельном и сплошном виде в продольном направлении Z с неизменным поперечным сечением непосредственно по (обратной по отношению к камере) наружной стороне первой боковой стенки 16, начинаясь почти под внутренней стенкой 12, к переходящей в первую боковую стенку 16 части (обратной по отношению к камере) наружной стороны наружной стенки 14 и непосредственно по ней. Второй армирующий слой 24 простирается в цельном и сплошном виде в продольном направлении Z с неизменным поперечным сечением непосредственно по (обратной по отношению к камере) наружной стороне второй боковой стенки 19, начинаясь почти под внутренней стенкой 12, к переходящей во вторую боковую стенку 18 части (обратной по отношению к камере) наружной стороны наружной стенки 14 и непосредственно по ней. Первый армирующий слой 22 выполнен из первого диффузионно-непроницаемого металлического материала с первой удельной теплопроводностью λ1, а второй армирующий слой 24 выполнен из второго диффузионно-непроницаемого металлического материала со второй удельной теплопроводностью λ2.

Если понятие «диффузионная непроницаемость» или же «диффузионно-непроницаемый» применяется здесь по отношению к распорному профилю или образующему распорный профиль материалу, то в последующем описании подразумевается диффузионная непроницаемость как для паров, так и для газов, о которых идет речь (например, азот, кислород, вода и т.д., прежде всего аргон). Применяемые материалы являются диффузионно-непроницаемыми для газов или же пара тогда, когда в течение года в пространство между листами может проникнуть предпочтительно не более чем 1% газов. Понятие «диффузионно-непроницаемый» тождественен также термину «малодиффузионный» в том смысле, что предпочтительно выполняются требования стандарта на испытания EN 1279, часть 2+3. То есть готовый распорный профиль предпочтительно удовлетворяет требованиям стандарта на испытания EN 1279, часть 2+3.

Первый и второй армирующие слои 22, 24 не соприкасаются. Армирующие слои 22, 24 выполнены и расположены таким образом, что они удалены друг от друга относительно поперечного направления X на первое расстояние a1. То есть с внешней стороны наружной стенки 14 между армирующими слоями 22, 24 остается свободной центральная по отношению к поперечному направлению X область 25, которая простирается в поперечном направлении X по первому расстоянию a1. В этой центральной области 25 или на ней не выполнено или же не расположено никакого армирующего слоя.

В данной форме выполнения армирующие слои 22, 24 простираются симметрично по отношению к плоскости симметрии L, так что первый армирующий слой 22 и второй армирующий слой 24 имеют соответственно расстояние a1/2 до плоскости симметрии L. Армирующие слои 22, 24 неразъемно соединены непосредственно с соответствующими стенками. Если здесь применяется понятие «неразъемно непосредственно соединен» или «соединен», то в последующем описании подразумевается непосредственное соединение без других промежуточных слоев. В настоящей форме выполнения это конкретно означает, что полое тело 10 профиля и армирующие слои 22, 24 долговременно соединены между собой посредством, например, коэкструзии полого тела 10 профиля вместе с армирующими слоями 22, 24 и/или при необходимости с применением усилителей адгезии и между армирующими слоями 22, 24 и полым телом 10 профиля не образованы никакие другие слои.

Первый армирующий слой 22 имеет постоянную первую толщину d1. Второй армирующий слой 24 имеет постоянную вторую толщину d2. В настоящей форме выполнения первая толщина d1 и вторая толщина d2 одинаковы. Так как армирующие слои 22, 24 образованы с наружной стороны наружной стенки 14, то в данной форме выполнения высота полого тела 10 профиля увеличивается в вертикальном направлении Y на значение толщины d1 или же d2, так что распорный профиль имеет общую высоту h4=h1+d1. Первая ширина b1 не изменяется, так как в данной форме выполнения полое тело 10 профиля на кромках в поперечном направлении X выполнено таким образом, что армирующие слои 22, 24 не увеличивают первую ширину b1. То есть область боковых стенок 16, 18, в которой армирующие слои 22, 24 не образованы, выполнена соответственно шире.

В первой форме выполнения армирующие слои 22, 24 имеют в своих расположенных в вертикальном направлении Y напротив наружной стенки 14 концевых областях профилированные удлинительные участки 28, которые простираются в продольном направлении Z. Удлинительные участки 28 удлиняют армирующие слои 22, 24 в вертикальном направлении Y, начинаясь почти под внутренней стенкой 12. Понятие «профилированный» означает в этой связи, что удлинительный участок 28 является не одним только линейным удлинением соответствующего армирующего слоя 22, 24 в вертикальном направлении Y, а в двухмерном изображении поперечного сечения в плоскости X-Y образован двухмерный профиль, который имеет, например, один или несколько изгибов 29 удлинительного участка 28.

В данной форме выполнения удлинительные участки 28 имеют на высоте внутренней стенки 12 изгиб 29 под углом 90° в направлении плоскости симметрии L во внутреннюю стенку 12. То есть удлинительный участок 28 вдается во внутреннюю стенку 12. Далее в двухмерном изображении поперечного сечения в плоскости X-Y он имеет канавку 30. Удлинительный профиль 28 своей первой длиной 11 вдается в поперечном направлении X от наружной стороны соответствующей боковой стенки 16, 18 полого тела 10 профиля во внутреннюю стенку 12.

Удлинительные участки 28 служат для улучшения характеристики при изгибе и для лучшего сцепления армирующих слоев 22, 24 на полом теле 10 профиля или же в нем. Предпочтительно, чтобы удлинительные участки 28 располагались как можно ближе к обратной по отношению к камере 20 наружной стороне внутренней стенки 12 (как можно ближе к промежуточному пространству между листами 53), но чтобы были покрыты материалом внутренней стенки 12. Каждый из удлинительных участков 28 входит в приемную область 31. Такая приемная область 31 образуется внутренней стенкой 12 и/или боковой стенкой 16, 18 и простирается от наружной стороны внутренней стенки 12 в ее саму и в зависимости от обстоятельств в соответствующую боковую стенку 16, 18 на высоте в вертикальном направлении Y, которая меньше чем 0,4h1, предпочтительно меньше, чем 0,2h1, и еще предпочтительнее меньше чем 0,1h1. Указанная высота приемной области 31 определяет также начало удлинительных участков 28. В поперечном направлении X приемные области 31 имеют по меньшей мере толщину s1 боковых стенок 16, 18. Приемные области 31 предпочтительно простираются в поперечном направлении X от обратной по отношению к камере наружной стороны боковых стенок 16, 18 на ширину менее 1,5l1, предпочтительнее на ширину менее 1,2l1 и еще предпочтительнее на ширину менее 1,1l1.

Факультативно, внутренняя стенка 12 и/или боковые стенки 16, 18 в зоне приемных областей 31 могут иметь увеличенную толщину стенки. Это показано, например, на фиг.5, 6, 8 и 10.

Масса соответствующего удлинительного участка 28 предпочтительно составляет по меньшей мере 10% от массы остальной части соответствующего армирующего слоя 22, 24, которая находится выше средней линии распорного профиля 1 в вертикальном направлении Y, предпочтительно по меньшей мере около 20%, предпочтительнее по меньшей мере 50% и еще предпочтительнее по меньшей мере 100%.

На область наружной стороны наружной стенки 14, в которой не предусмотрен армирующий слой 22, 24, то есть на центральную относительно поперечного направления X область 25, которая простирается в поперечном направлении X по первому расстоянию a1, непосредственно нанесен диффузионно-барьерный слой 26 преимущественным образом из третьего диффузионно-непроницаемого металлического материала с третьей удельной теплопроводностью λ3. Диффузионно-барьерный слой 26 может быть, однако, выполнен также из другого диффузионно-непроницаемого материала, например из диффузионно-непроницаемого пластмассового материала. Подобным пластмассовым материалом является, например, сополимер этилена и винилового спирта, который называется также EVON. Предпочтительно, применяется продаваемый по названием «SoarnoL» материал EVON фирмы NIPPON GOSHEI. Предпочтительнее продукт, продаваемый под названием «SoarnoL 29mol%». Еще предпочтительнее диффузионно-барьерный слой 26, образованный из нескольких слоев. Слои содержат в себе по меньшей мере первый слой из материала EVON и второй слой из полиолефина, например из ПЭ или ПП. Первый и второй слои преимущественным образом соединены между собой с помощью усилителя адгезии.

Диффузионно-барьерный слой 26 простирается в поперечном направлении X по первому расстоянию a1 между первым армирующим слоем 22 и вторым армирующим слоем 24 и в продольном направлении Z с неизменной формой поперечного сечения в плоскости X-Y перпендикулярно продольному направлению L по всей длине распорного профиля 1. Диффузионно-барьерный слой 26 имеет третью толщину d3, которая в данной форме выполнения меньше, чем первая толщина d1 и вторая толщина d2. Диффузионно-барьерный слой 26 диффузионно-непроницаемо соединен с первым армирующим слоем 22 и со вторым армирующим слоем 24. Диффузионно-барьерный слой 26, например, посредством газообразного напыления, ламинирования, склеивания, сваривания, ионно-плазменного напыления, гальванизации или накатывания, диффузионно-непроницаемо непосредственно соединен с армирующими слоями 22, 24 и с наружной стороной наружной стенки 14. Предпочтительно, диффузионно-барьерный слой 26 непосредственно неразъемно связывается с наружной стороной наружной стенки 14. На своих кромках в поперечном направлении X он, например, посредством усилителя адгезии, связывается с армирующими слоями 22, 24. Альтернативно кромки диффузионно-барьерного слоя 26 непосредственно связываются с кромками армирующих слоев 22, 24, например, посредством сварки или газообразного напыления.

Поэтому диффузионно-барьерный слой 26 в области наружной стенки 14 непосредственно соединен с ней, тогда как армирующие слои 22, 24 не соединены с наружной стенкой 14. Вследствие этого наружная стенка полностью покрывается армирующими слоями 22, 24 и диффузионно-барьерным слоем 26.

Диффузионно-барьерный слой 26 служит для диффузионно-непроницаемого соединения первого армирующего слоя 22 со вторым армирующим слоем 24. Одновременно диффузионно-барьерный слой 26 служит для того, чтобы термически изолировать первый армирующий слой 22 от второго армирующего слоя 24. Передача тепла через диффузионно-барьерный слой 26 меньше, чем таковая через армирующие слои 22, 24. Теплопроводность, то есть коэффициент теплопроводности, зависит от геометрической формы и удельной теплопроводности конструктивного элемента. Диффузионно-барьерный слой 26 образован таким образом, что произведение третьей толщины d3 и третьей удельной теплопроводности λ3 диффузионно-барьерного слоя 26 меньше как произведения первой толщины d1 и первой удельной теплопроводности λ1 первого армирующего слоя 22, так и произведения второй толщины d2 и второй удельной теплопроводности λ2 второго армирующего слоя 24. Это условие не исключает, что третья толщина d3 или третья удельная теплопроводность λ3 больше, чем соответствующие параметры армирующих слоев 22, 24, так как величина произведения может быть скорректирована посредством другого соответствующим образом уменьшенного коэффициента. Например, с помощью очень тонкого, например полученного посредством газообразного напыления, диффузионно-барьерного слоя 26 из алюминия, который имеет очень высокую третью удельную теплопроводность λ3, при очень малой третьей толщине d3 (посредством газообразного напыления) будет образовываться как изолирующее, так и диффузионно-непроницаемое соединение между армирующими слоями 22, 24, при котором выполняется верхнее соотношение между произведениями.

Поэтому распорный профиль 1 имеет диффузионно-непроницаемый диффузионный барьер 27, который образован из первого армирующего слоя 22, диффузионно-барьерного слоя 26 и второго армирующего слоя 24, и простирается от первой боковой стенки 16 по наружной стенке 14 до второй боковой стенки 18. Вследствие этого во встроенном состоянии распорного профиля 1 промежуточное пространство 53 между листами может быть диффузионно-непроницаемо ограничено посредством распорного профиля 1.

Кроме того, в изображенной форме выполнения каждая из боковых стенок 16, 18 имеет по одной канавке 32 на обращенной к камере внутренней стороне соответствующей боковой стенки 16, 18. Канавки 32 образованы ниже средней линии в вертикальном направлении Y распорного профиля 1 и простираются в продольном направлении Z. Канавки 32 служат для улучшения характеристик при изгибе, как будет разъяснено далее ниже.

Во внутренней стенке 12 образованы отверстия 34, так что независимо от выбора материала для полого тела 10 профиля внутренняя стенка 12 выполнена не диффузионно-непроницаемой. В смонтированном состоянии через отверстия 34 распорного профиля 1 может быть обеспечен газообмен, прежде всего обмен парами влаги, между промежуточным пространством 53 между листами и заполненной гигроскопичным материалом камерой 20.

Внутренняя стенка 12 называется внутренней стенкой, так как во встроенном состоянии распорного профиля 1 она обращена к промежуточному пространству 53 между листами (см. фиг.1А) и Б)). Наружная стенка 12 называется наружной стенкой, так как во встроенном состоянии распорного профиля 1 она расположена с обратной стороны по отношению к промежуточному пространству 53 между листами. Боковые стенки 16, 18 образованы в виде опорных перемычек для прилегания к внутренним сторонам листов 51, 52, через которые распорный профиль 1 предпочтительно склеивается с внутренними сторонами листов 51, 52 (см. также фиг.1). Камера 20 образована для размещения гигроскопичного материала.

Предпочтительно, распорный профиль 1 гнется посредством четырех гибок на 90° в цельную распорную раму 50 (см. фиг.2). Альтернативно могут быть предусмотрены также одна, две или три гибки, а прочие необходимые углы по 90° образуются из угловых соединителей. Предпочтительно, распорные профили 1 гнутся в направляемом процессе холодной гибки. Например, распорный профиль 1 при гибке вкладывается в канавку, которая направляет или же поддерживает боковые стенки в поперечном направлении X. Благодаря этому обеспечивается то, что боковые стенки при гибке не могут отойти в поперечном направлении X.

При гибке распорного профиля 1 внутренняя стенка 12 обычно осаживается или же укорачивается. Наружная стенка 14 удлиняется. Между внутренней стенкой 12 и наружной стенкой 14 имеется нейтральная область, в которой материал тела не удлиняется и не осаживается. Нейтральная область называется также «нейтральными волокнами» тела.

Благодаря вогнутой форме наружной стенки 14 обеспечивается то, что при направляемой гибке распорного профиля 1 наружная стенка 14 «складывается» внутрь (см. фиг.15). «Складывание» означает здесь, что наружная стенка 14 смещается в направлении камеры 20, то есть в направлении нейтральных волокон. При гибке распорного профиля 1 канавки 32 в боковых стенках 16, 18 дополнительно создают предпосылки для того, чтобы наружная стенка 14 могла складываться легко и далеко внутрь.

Чтобы диффузионно-барьерный слой 26 при гибке не рвался вследствие обычно возникающего на наружной стороне гнутого тела удлинения, прежде всего центральная область 25, которая простирается по первому расстоянию a1 (область наружной стенки 14, на которой не образован ни один армирующий слой 22, 24) в поперечном направлении X, вогнутость 21 наружной стенки 14, то есть вторая высота h2, первая и вторая толщины d1, d2 армирующих слоев 22, 24, толщины s1, s2 стенок камеры 20 и канавки 30 образованы так, что при процессе гибки на 90° вокруг оси гибки, параллельной поперечному направлению X, диффузионно-барьерный слой 26 находится, по существу, на «нейтральных волокнах» распорного профиля 1. То есть диффузионно-барьерный слой 26 при гибке не удлиняется, так как диффузионно-барьерный слой 26 находится на нейтральных волокнах распорного профиля 1. Напряжение изгиба равно там приблизительно нулю. Поэтому диффузионно-барьерный слой 26 должен удовлетворять лишь очень простым механическим требованиям и может быть обеспечено, что при гибке диффузионно-барьерный слой 26 не порвется и таким образом не станет негерметичным. Армирующие слои 22, 24, прежде всего их толщины d1, d2, образованы так, что при гибке распорного профиля 1 они не рвутся. Поэтому диффузионный барьер 27, состоящий из первого армирующего слоя 22, диффузионно-барьерного слоя 26 и второго армирующего слоя 24, даже после процесса гибки остается диффузионно-непроницаемым.

Вогнутая форма создает предпосылки для «легкого» складывания также во внутренней стенке 12. Внутренняя стенка 12 большей частью осаживается. Альтернативно или дополнительно может возникнуть также складкообразование, так что длина соответствующим образом укорачивается. Удлинительные участки 28 снижают складкообразование на кромках в продольном направлении X.

Пластмассовым материалом полого тела 10 профиля, предпочтительным образом, является эластично и пластично деформируемый материал с низкой теплопроводностью (изолирующий).

Понятие «эластично и пластично деформируемый» здесь, предпочтительно, означает, что после процесса гибки в материале действуют восстанавливающие силы, как это типично для пластмасс, однако часть изгиба осуществляется посредством пластичного необратимого деформирования. Кроме того, понятие «с плохой теплопроводностью» здесь предпочтительно означает, что удельная теплопроводность X меньше или равна 0,3 Вт/(м·К).

Предпочтительным образом, такими материалами являются полиолефины, предпочтительнее полипропилен, полиэтилентерефталат, полиамид, сополиамид и поликарбонат, АБС, САН, PCABS (смесь АБС и поликарбоната). Примером подобного полипропилена является Novolen 1040®. Этот материал предпочтительно имеет модуль упругости менее или равный 2200 Н/мм2 и удельную теплопроводность λ≤0,33 Вт/(м·К), предпочтительно ≤0,2 Вт/(м·К). Первый металлический материал является предпочтительно пластически деформируемым материалом. Понятие «пластически деформируемый» здесь означает, что после деформации эластичные восстанавливающие силы практически не действуют. Это типично для гибки металлов за границы предела текучести. Предпочтительным первым металлическим материалом для армирующего слоя 22 является сталь или высококачественная сталь, которая имеет первую удельную теплопроводность в диапазоне 10 Вт/(м·К)≤λ1≤50 Вт/(м·К), предпочтительно в диапазоне 10 Вт/(м·К)≤λ1≤25 Вт/(м·К) и еще предпочтительнее в диапазоне 14 Вт/(м·К)≤λ1≤17 Вт/(м·К). Модуль упругости данного материала, предпочтительно, находится в диапазоне от 170 кН/мм2 до 240 кН/мм2, предпочтительнее около 210 кН/мм2. Относительное удлинение материала при разрыве предпочтительно составляет ≥15%, предпочтительнее ≥20%, еще предпочтительнее ≥30% и еще предпочтительнее ≥40%. Металлический материал может иметь защиту от коррозии из олова (как луженая жесть) или цинка, в определенных случаях, если это необходимо или желательно, с хромовым или хроматным покрытием. Второй металлический материал второго армирующего слоя 24 предпочтительно соответствует первому металлическому материалу, но, прежде всего, если формы и толщины/прочности обоих армирующих слоев 22, 24 отличаются друг от друга, это может быть также отличающийся от первого металлического материала металлический материал. Примером армирующего слоя 22, 24 является пленка из высококачественной стали с толщиной d1, d2, равной 0,10 мм.

Предпочтительным диффузионно-непроницаемым металлическим материалом для диффузионно-барьерного слоя 26 является, например, сталь или же высококачественная сталь, алюминий, нанесенный методом газообразного или ионно-плазменного напыления. Альтернативно дисперсионно-барьерный слой может быть образован также из дисперсионно-непроницаемой пленки из многослойной пластмассы с металлическим покрытием или из переводной пленки с металлическим слоем. То есть диффузионно-барьерный слой 26 может быть образован из пластмассы, упрочненной сплошным металлическим слоем.

Металлический материал для диффузионно-барьерного слоя 26 имеет третью удельную теплопроводность в диапазоне 10 Вт/(м·К)≤λ3≤250 Вт/(м·К) и предпочтительно в диапазоне 14 Вт/(м·К) (высококачественная сталь) ≤ λ3≤200 Вт/(м·К) (алюминий). Примером диффузионно-барьерного слоя 26 из металла является, например, фольга из высококачественной стали с толщиной d3, равной 0,01 мм, алюминиевая фольга с толщиной d3 от 0,001 мм до 0,01 мм нанесенный методом газообразного или ионно-плазменного напыления алюминиевый слой с толщиной d3, составляющей менее 10 нм. Следует учесть, что толщина d3 дает только толщину металлического слоя. В случае диффузионно-барьерного слоя из пластмассы, упрочненной металлическим слоем, или из многослойной пленки диффузионно-барьерный слой соответственно толще.

Для изготовления распорного профиля 1 полое тело 10 профиля предпочтительно коэкструдируется вместе с первым и вторым армирующими слоями 22, 24. После процесса экструзии первый и второй армирующие слои 22, 24 неразъемно соединены с полым телом 10 профиля. Первый и второй армирующие слои 22, 24 удалены друг от друга на первое расстояние a1 в поперечном направлении X на наружной стороне наружной стенки 14. На дальнейшем этапе диффузионно-барьерный слой 26 диффузионно-непроницаемо наносится на не соединенную с армирующими слоями 22, 24 центральную область 25 на первом расстоянии a1 с наружной стороны наружной стенки 14. Диффузионно-барьерный слой наносится, например, методом газообразного или ионно-плазменного напыления, методом ламинирования, гальваническим методом или приклеивается. При это