Способ улучшения свойств текучести расплавов полимеров

Иллюстрации

Показать всеИзобретение относится к способу улучшения свойств текучести расплава, содержащего термопластичный полимер, включающему введение в состав названного термопластичного полимера перед переработкой расплава или во время переработки расплава от 0,005% до 0,5% массы из расчета на массу термопластичного полимера одного или нескольких гребенчатых сополимеров или гребенчатых блоксополимеров, которые получают на первой стадии а) свободнорадикальной полимеризацией алкилового эфира акриловой или метакриловой кислоты с числом атомов углерода в алкильной группе от одного до десяти и, при необходимости, одного или нескольких мономеров без сложноэфирной связи, а на второй стадии б) модифицированием в полимераналогичной реакции переэтерификации с первичным или вторичным спиртом с образованием гребенчатого сополимера или гребенчатого блоксополимера. Также объектом изобретения является применение указанных гребенчатых сополимеров или гребенчатых блоксополимеров для улучшения свойств текучести расплава, содержащего термопластичный полимер. Полученные гребенчатые сополимеры или гребенчатые блоксополимеры снижают потребление энергии, которая требуется для их переработки, а также снижают риск появления разрывов в расплаве при высоких скоростях сдвига. 2 н. и 11 з.п. ф-лы, 15 табл., 39 пр.

Реферат

Настоящее изобретение относится к способу улучшения свойств текучести расплава полимера, образующегося из термопластичного полимера, к применению специальных сополимерных добавок для улучшения свойств текучести расплава полимера, образующегося из термопластичного полимера, и к применению названных полимерных добавок в качестве вспомогательных средств для переработки полимеров.

Характеристики текучести расплавов полимеров имеют решающее значение для оформления и условий проведения переработки на используемом в промышленности оборудовании, они могут оказывать серьезное влияние на общие свойства производимой полимерной продукции. Расплавы полимеров в типичном случае показывают отличное от ньютоновского поведение, например, их истинная вязкость в значительной мере зависит от усилия при перемешивании в процессе переработки полимера при температурах, которые значительно превышают их температуры плавления. Значительные усилия при перемешивании являются обычно следствием приложения высокого уровня механической энергии (давление и усилие сдвига), которая затрачивается при экструдировании, при подаче через питающее устройство или же при ином способе перемещения расплавленного полимера при получении из него изделия определенной формы в процессе переработки. Кроме того, значительные усилия при перемешивании могут также возникать вследствие высокой скорости потока или высокой скорости протекания, когда расплавы полимеров должны проходить через узкие фильеры, дюзы, цилиндрические выпускные отверстия и т.п., которые могут быть круглыми, прямоугольными, кольцевыми, щелевидными или которые могут иметь другую неправильную форму или же могут иметь небольшое поперечное сечение выпускного отверстия.

Если специфике реологических свойств расплавов полимеров уделяется недостаточно внимания, то в отдельных случаях это может привести к определенным отрицательным и поэтому нежелательным последствиям, которые отражаются на эстетических или механических характеристиках полимера, и эти последствия хорошо известны при реализации процесса экструзии, в частности, при производстве профилей, в особенности тонкостенных профилей, в процессе литья или выдувания пленок. В этой связи можно назвать такие дефекты, как акулья кожа, змеиная кожа или апельсиновая корка. Эти понятия достаточно точно отражают феномен растрескивания, которое ставится все более и более заметным, когда высокая скорость сдвига вызывает заметную шероховатость или даже приводит к растрескиванию или раскалыванию на поверхности полимера, что приводит к серьезному ухудшению оптических и механических свойств получаемого из полимера изделия. Особенно ярко проявляются эти дефекты в процессе переработки расплава полимера с получением изделий с небольшой толщиной, поскольку для щелевого выпускного отверстия скорость сдвига («γ», измеряемая в с-1) в первом приближении обратно пропорциональна квадрату ширины просвета (ширина или расстояние «d»), через который должен проходить расплав, то есть γ~1/d2.

В первую очередь это относится к полиолефинам, в ряду которых такой линейный полиэтилен, как линейный полиэтилен низкой плотности, представляет собой широко используемый коммерческий полимер, который известен тем, что он плохо поддается переработке в расплавленном состоянии. Некоторые полиолефины, в частности, линейный полиэтилен низкой плотности, склонны к появлению разрывов в расплаве, что объясняется их сравнительно узким молекулярномассовым распределением и особенностью спутывания их полимерных цепей. Следствием этого становятся значительные усилия сдвига при обычных скоростях сдвига и к резкому скачку градиента скорости сдвига в просвете. В соответствии с этим необходимость получения тонких пленок привела к использованию смол с пониженным индексом плавления для улучшения механических свойств (ударной вязкости и т.д.), а также к использованию более узких выпускных отверстий. Другим фактором является постоянное стремление к использованию более высоких скоростей подачи. В дополнение к этому появление односайтового (металлоценового) полиэтилена и полипропилена с более узким молекулярномассовым распределением еще более усилило тенденцию к разрывам в расплаве.

Известны многочисленные способы предотвращения разрывов в расплаве или появления аналогичных дефектов в экструдируемом полимере. Так, например, патент США №3125547 относится к использованию небольших количеств основанных на фторе полимеров для получения ровных поверхностей при переработке расплава с высокими скоростями экструдирования. Некоторые другие опубликованные материалы, например, патенты США №3222314, №4013622, №4540538 и заявка на патент США №2005/0070644 относятся, в частности, к успешному использованию полиэтиленгликолей с различными молекулярными массами при производстве полиэтиленовых пленок. При этом показана такая улучшенная способность к переработке полиолефиновых расплавов, как улучшенные условия переработки и улучшенное качество конечной продукции.

Наряду со снижением потребления энергии, требуемой для компаундирования при определенной производительности и температуре, и снижением вероятности образования разрывов в расплаве при высоких скоростях сдвига, используемые для переработки вспомогательные средства могут эффективно уменьшать содержание гелей в конечной продукции, представляющей собой, в частности, пленки, предотвращать засорение выпускных отверстий (или протечки через них) или же упрощать процесс переработки отходов.

Несмотря на то, что существует единая точка зрения на то, что основанные на фторе полимеры, введенные в состав линейного полиэтилена низкой плотности, улучшают внешний вид полученной с высокой скоростью подачи экструдированной продукции и снижают вязкость расплава полимера, эти вещества отмечены рядом недостатков, среди которых длительное время проявления этими вспомогательными веществами ожидаемого эффекта (то есть времени до прекращения образования разрывов в расплаве или времени, когда появится возможность работать при значительно более высоких скоростях сдвига и/или когда значительно понизится потребление энергии, затрачиваемой на компаундирование при заданной производительности). Промывка, удаление остатков или очистка после переработки таких полимеров, содержащих основанные на фторе полимеры, занимают очень много времени, то есть осложняется переход от одной партии продукции к другой.

В дополнение к этому такие основанные на фторе вспомогательные средства для переработки полимеров чаще всего получают на основе исходного соединения, представляющего собой перфтороктановую кислоту, которая, судя по всему, не подвергается разложению в окружающей среде и которая, как предполагается, наносит вред здоровью.

Кроме вспомогательных средств для переработки полимеров, которые основаны на фторированных полимерах, могут также найти применение полимеры, основанные на силиконах, на полиэтиленгликоле, на восках и различных эфирах жирных кислот, которые известные в этой области. Однако достоинства таких веществ проявляются не всегда, поскольку их преимущества при заданных концентрациях часто оказываются ниже, чем у фторированных полимеров, используемых в качестве вспомогательных средств для переработки полимеров, а также потому, что их эффективность проявляется не на любом оборудовании. Основанные на силиконах полимеры или полимеры на основе полиэтиленгликоля имеют еще и такие недостатки, как появление нежелательных включений в конечной продукции, например, в пленках, выделение паров или внедрение в валки каландров.

Используемые в соответствии с настоящим изобретением блоксополимеры и гребенчатые сополимеры лишены недостатков названных выше вспомогательных средств для переработки полимеров. Они дают очень хороший эффект, когда речь идет об улучшении характеристик текучести расплавов полимеров в расплавленном виде, для снижения потребления энергии, которая требуется для их переработки, и для снижения риска появления разрывов в расплаве при высоких скоростях сдвига. Они обеспечивают практически мгновенный эффект и легко удаляются промывкой при смене партии продукции. Они не содержат фтора, из них не выделяются пары и они не диффундируют из конечных изделий или пластин в валки каландра.

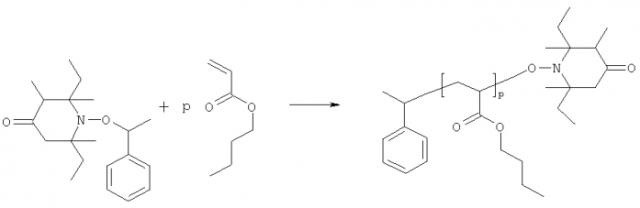

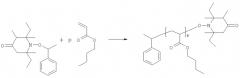

Одним из аспектов изобретения является способ улучшения свойств текучести расплава, содержащего термопластичный полимер, включающий

введение в состав термопластичного полимера из расчета на его массу от 0,005 до 0,5 масс.% одного или нескольких гребенчатых полимеров или гребенчатых блоксополимеров, которые получают на первой стадии

а) способом свободнорадикальной полимеризации алкиловых эфиров акриловой или метакриловой кислоты с числом атомов углерода в алкильных группах от одного до десяти и в случае необходимости одного или нескольких полимеров без сложноэфирной группы, а на второй стадии

б) модифицированием в полимераналогичной реакции переэтерификации с первичным или вторичным спиртом с образованием гребенчатого полимера или гребенчатого блоксополимера,

при этом их вводят в состав названного термопластичного полимера перед переработкой расплава или в процессе переработки.

Предпочтение отдается способу, в соответствии с которым стадия a) представлена контролируемой свободнорадикальной полимеризацией.

Примерами подходящих термопластичных смол служат:

1. Полимеры моноолефинов и диолефинов, например, полипропилен, полиизобутилен, полибут-1-ен, поли-4-метилпент-1-ен, поливинилциклогексан, полиизопрен или полибутадиен, а также полимеры циклоолефинов, например, циклопентена или норборнена, полиэтилен (который может иметь сетчатую структуру), например, полиэтилен высокой плотности, полиэтилен высокой плотности с высокой молекулярной массой, полиэтилен высокой плотности со сверхвысокой молекулярной массой, полиэтилен средней плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности (линейный полиэтилен очень низкой плотности и сверхнизкой плотности).

Полиолефины, то есть представленные выше полимеры моноолефинов, в предпочтительном случае полиэтилен и полипропилен, могут быть получены различными способами, в частности, такими способами, которые представлены далее.

a) Радикальная полимеризация (обычно ее проводят при высоком давлении и при повышенной температуре.

б) Каталитическая полимеризация с использованием катализаторов, которые обычно содержат один металл или несколько металлов групп IVb, Vb, VIb или VIII Периодической таблицы. Эти металлы, которые могут находиться в координированном состоянии, имеют обычно один лиганд или несколько лигандов, в типичном случае это оксиды, галогениды, алкоголяты, сложные эфиры, простые эфиры, амины, алкильные, алкенильные и/или арильные производные. Эти комплексы металлов могут находиться в свободном виде или они могут быть фиксированы на субстратах, в типичном случае на активированном хлориде магния, хлориде титана(III), на оксиде алюминия или на оксиде кремния. Эти катализаторы могут быть растворимыми или нерастворимыми в среде полимеризации. В полимеризации эти катализаторы могут быть использованы как таковые или же с дополнительными активаторами, обычно это алкильные производные металлов, гидриды металлов, алкилметаллгалогенды, металлалкилоксиды или металлалкилоксаны, этими металлами могут быть элементы из групп Ia, IIa и/или IIIa Периодической таблицы. Активаторы могут быть в соответствующих случаях модифицированы дополнительными сложноэфирными группами, функциональными группами простых эфиров, аминами или группами простых силиловых эфиров. Эти каталитические системы носят обычно название катализаторов Филлипс, Стандарт Ойл Индиана, катализаторов Циглера (Циглера-Натта), TNZ (Дю Понт), их называют меллоценовыми или односайтовыми катализаторами.

2. Смеси полимеров, представленных в п.1, например, смеси полипропилена с полиизобутиленом, полипропилена с полиэтиленом (например, полипропилен с полиэтиленом высокой плотности, полипропилен с полиэтиленом низкой плотности) и смеси различных типов полиэтилена (например, полиэтилена низкой плотности и полиэтилена высокой плотности).

3. Сополимеры моноолефинов и диолефинов друг с другом или с другими винильными мономерами, например, этилен-пропиленовые сополимеры, линейный полиэтилен низкой плотности и его смеси с полиэтиленом низкой плотности, сополимеры пропилена и бут-1-ена, пропилен-изобутиленовые сополимеры, сополимеры этилена и бут-1-ена, этилен-гексеновые сополимеры, этилен-метилпентеновые сополимеры, этилен-гептеновые сополимеры, этилен-октеновые сополимеры, этилен-винилциклогексановые сополимеры, этилен-циклоолефиновые сополимеры (например такие, как этилен-норборненовые сополимеры), сополимеры этилена и 1-олефинов, получаемые при генерировании 1-олефина in-situ, пропилен-бутадиеновые сополимеры, изобутилен-изопреновые сополимеры, этилен-винилциклогексеновые сополимеры, этилен-алкилакрилатные сополимеры, этилен-алкилметакрилатные сополимеры, этилен-винилацетатные сополимеры или сополимеры этилена и акриловой кислоты и их соли (иономеры), а также терполимеры этилена с пропиленом и такими диенами, как гексадиен, дициклопентадиен или этилиден-норборнен; или же смеси таких сополимеров с какими-либо другими полимерами и с полимерами, представленными выше в п.1), например, смеси полипропилена и этилен-пропиленовых сополимеров, смеси полиэтилена низкой плотности и этилен-винилацетатных сополимеров, смеси полиэтилена низкой плотности и сополимеров этилена и акриловой кислоты, смеси линейного полиэтилена низкой плотности и этилен-винилацетатных сополимеров, смеси линейного полиэтилена низкой плотности и сополимеров этилена и акриловой кислоты, регулярно чередующиеся или статистические сополимеры полиалкиленов и монооксида углерода, а также их смеси с другими полимерами, например, с полиамидами.

4. Углеводородные смолы (например, из углеводородов с числом атомов углерода от пяти до девяти), включая их гидрированные модификации (например, липкие смолы) и смеси полиалкиленов с крахмалом.

Гомополимеры и сополимеры по пп. от 1) до 4) могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

5. Полистирол, поли(п-метилстирол), поли-α-метилстирол.

6. Ароматические гомополимеры и сополимеры, представляющие собой производные винилароматических мономеров, включая стирол, α-метилстирол, все изомеры винилтолуола, в частности, и-винилтолуол, все изомеры этилстирола, пропилстирола, винилбифенила, винилнафталина и винилантрацена, а также их смеси. Гомополимеры и сополимеры могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

6a. Сополимеры, включающие названные выше винильные ароматические мономеры и сомономеры, выбираемые из этилена, пропилена, диенов, нитрилов, кислот, малеинового ангидрида, малеинимидов, винилацетата и винилхлорида или акрильных производных и их смесей, например, стирол-бутадиеновые, стирол-акрилонитрильные, стирол-этиленовые (интерполимеры), стирол-алкилметакрилатные, стирол-бутадиен-алкилакрилатные, стирол-бутадиен-алкилметакрилатные сополимеры, сополимеры стирола и малеинового ангидрида, стирол-акрилонитрил-метилакрилатные сополимеры, смеси сополимеров стирола с высокой ударной вязкостью и другого полимера, например, полиакрилата, диенового полимера или этилен-пропилен-диенового терполимера, а также такие блоксополимеры стирола, как стирол-бутадиен-стирольные, стирол-изопрен-стирольные, стирол-этилен-бутилен-стирольные или стирол-этилен-пропилен-стирольные сополимеры.

6б. Гидрированные ароматические полимеры, образующиеся в результате гидрирования тех полимеров, что представлены в п.6), в частности, включающие полициклогексилэтилен, полученный гидрированием атактического полистирола, который часто называют поливинилциклогексаном.

6в. Гидрированные ароматические полимеры, образующиеся в результате гидрирования представленных в п.6a) полимеров.

Гомополимеры и сополимеры могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

7. Привитые сополимеры таких винильных ароматических мономеров, как стирол или α-метилстирол, например, стирол на полибутадиене, стирол на полибутадиен-стирольных или полибутадиен-акрилонитрильных сополимерах, стирол и акрилонитрил (или метакрилонитрил) на полибутадиене; стирол, акрилонитрил и метилметакрилат на полибутадиене; стирол и малеиновый ангидрид на полибутадиене; стирол, акрилонитрил и малеиновый ангидрид или малеинимид на полибутадиене; стирол и малеинимид на полибутадиене; стирол и алкилакрилаты или метакрилаты на полибутадиене; стирол и акрилонитрил на этилен-пропилен-диеновых терполимерах; стирол и акрилонитрил на полиалкилакрилатах или подиалкилметакрилатах; стирол и акрилонитрил на акрилат-бутадиеновых сополимерах, а также их смеси с сополимерами, представленными в п.6), например, смеси сополимеров, известные как полимеры ABS, MBS, ASA или AES.

8. Такие галогенсодержащие полимеры, как полихлоропрен, хлорированные каучуки, хлорированные и бромированные сополимеры изобутилена и изопрена (галобутильный каучук), хлорированный или сульфохлорированный полиэтилен, сополимеры этилена и хлорированного этилена, гомополимеры и сополимеры эпихлоргидрина, в частности, полимеры галогенсодержащих винильных соединений, например, поливинилхлорид, поливинилиденхлорид, поливинилфторид, поливинилиденфторид, а также такие их сополимеры, как винилхлорид-винилиденхлоридный, винилхлорид-винилацетатный или винилиденхлорид-винилацетатный сополимеры.

9. Полимеры, представляющие собой производные α,β-ненасыщенных кислот и их производных, например, полиакрилаты и полиметакрилаты; полиметилметакрилаты, полиакриламиды и полиакрилонитрилы, модифицированные для повышения ударной прочности бутилакрилатом.

10. Сополимеры представленных в п.9) мономеров друг с другом или с другими ненасыщенными мономерами, например, акрилонитрил-бутадиеновые сополимеры, акрилонитрил-алкилакрилатные сополимеры, акрилонитрил-алкоксиалкилакрилатные или акрилонитрил-винилгалогенидные сополимеры или же акрилонитрил-алкилметакрилат-бутадиеновые терполимеры.

11. Полимеры, представляющие собой производные ненасыщенных спиртов и аминов или их ацильных производных или же их ацеталей, например, поливиниловый спирт, поливинилацетат, поливинилстеарат, поливинилбензоат, поливинилмалеат, поливинилбутираль, полиаллилфталат или полиаллилмеламин, а также их сополимеры с олефинами, представленными выше в п.1).

12. Такие гомополимеры и сополимеры циклических простых эфиров, как полиалкиленгликоли, полиэтиленоксиды, полипропиленоксиды, или их сополимеры с бис-глицидиловыми простыми эфирами.

13. Такие полиацетали, как полиоксиметилен и такие полиоксиметилены, которые содержат этиленоксид в качестве сомономера; полиацетали, модифицированные термопластичными полиуретанами, акрилатами или метилметакрилат-бутадиен-стирольными смолами.

14. Полифениленоксиды и сульфиды, а также смеси полифениленоксидов со стирольными полимерами или с полиамидами.

15. Полиуретаны, представляющие собой производные простых полиэфиров, сложных полиэфиров или полибутадиенов с концевыми гидроксильными группами с одной стороны и алифатических или ароматических полиизоцианатов и их прекурсоров с другой стороны.

16. Полиамиды и сополиамиды, представляющие собой производные диаминов и дикарбоновых кислот и/или аминокарбоновых кислот или же соответствующих лактамов, например полиамид 4, полиамид 6, полиамид 6/6, 6/10, 6/9, 6/12, 4/6, 12/12, полиамид 11, полиамид 12, ароматические полиамиды, полученные на основе м-ксилилендиамина и адипиновой кислоты; полиамиды, полученные на основе гексаметилендиамина и изофталевой и/или терефталевой кислоты без эластомера или с эластомером в качестве модифицирующей добавки, например, поли-2,4,4-триметилгексаметилен-терефталамид или поли-м-фениленизофталамид, а также блоксополимеры названных выше полиамидов с полиолефинами, сополимерами олефинов, иономерами или с химически связанными или же привитыми эластомерами, а также с простыми полиэфирами, например, с полиэтиленгликолем, полипропиленгликолем или политетраметиленгликолем, и полиамиды или сополиамиды, модифицированные этилен-пропилен-диеновыми или акрилонитрил-бутадиен-стирольными смолами, и полиамиды, конденсированные в процессе переработки (полиамидные системы RIM).

17. Полимочевины, полиимиды, полиамид-имиды, простые полиэфирные имиды, сложные полиэфирные имиды, полигидантоины и полибензимидазолы.

18. Сложные полиэфиры, представляющие собой производные дикарбоновых кислот и диолов и/или гидроксикарбоновых кислот или же соответствующих лактонов, например, полиэтилентерефталат, полибутилентерефталат, поли-1,4-диметилол-циклогексантерефталат, полиалкиленнафталат и полигидроксибензоаты, а также блоксополимеры с функциональными группами простых и сложных эфиров, представляющие собой производные простых полиэфиров с концевыми гидроксильными группами, а также сложные полиэфиры, модифицированные поликарбонатами или метилметакрилат-бутадиен-стирольными смолами.

19. Поликарбонаты и сложноэфирные поликарбонаты.

20. Поликетоны.

21. Полисульфоны, простые полиэфиры с сульфоновыми функциональными группами и простые полиэфирные кетоны.

22. Смеси названных выше полимеров (полимерные смеси), например, PP/EPDM, Poly-amide/EPDM или ABS, PVC/EVA, PVC/ABS, PVC/MBS, PC/ABS, PBTP/ABS, PC/ASA, РС/РВТ, PVC/CPE, PVC/acrylates, POM/thermoplastic PUR, PC/thermoplastic PUR, POM/acrylate, POM/MBS, PPO/HIPS, PPO/PA 6.6 и сополимеры, PA/HDPE, PA/PP, PA/PPO, PBT/PC/ABS или РВТ/РЕТ/РС.

Термопластичным полимером является, например, полипропилен, полиэтилен, любой сополимер полипропилена или любой сополимер полиэтилена или же любая их смесь.

В предпочтительном случае термопластичным полимером является линейный полиэтилен низкой плотности.

Соответствующим настоящему изобретению вспомогательным средством для переработки полимеров является гребенчатый сополимер или гребенчатый блоксополимер, который в предпочтительном случае получают на первой стадии путем контролируемой свободнорадикальной полимеризации.

Сочетание контролируемой свободнорадикальной полимеризации с последующим модифицированием блока позволяет значительно расширить спектр получаемой продукции, которая в дальнейшем может найти практическое применение. Уже в одной стадии процесса контролируемой свободнорадикальной полимеризации становится доступным широкий ряд различных полимерных материалов. Соответствующие настоящему изобретению блоксополимеры и гребенчатые блоксополимеры, получаемые в двухстадийной реакции, представлены, например, в WO 2006/0074969. Контролируемая свободнорадикальная полимеризация с использованием алкоксиаминов или стабильных нитроксильных радикалов представляет собой хорошо известный способ, который широко обсуждался в последние двадцать лет.Например, в патенте США №4581429, опубликованном 8 апреля 1986 года, Solomon и др. описывают процесс свободнорадикальной полимеризации, в которой рост полимерных цепей контролируется с целью получения коротких цепей или олигомеров, гомополимеров и сополимеров. В способе используется инициатор формулы R'R”N-O-X (одна из формул), где X означает свободнорадикальную структурную единицу, которая может вызывать полимеризацию ненасыщенных мономеров, а радикал R'R”N-O. образует концевую группу растущего полимера/олигомера.

В патенте США №5322912, авторы Georges и др., опубликованном 21 июня 1994 года, представлен способ полимеризации с использованием свободнорадикального инициатора, полимеризующегося мономерного соединения и стабильного свободнорадикального реагента с базовой структурой R'R”N-O• для синтеза гомополимеров и блоксополимеров, у которых концевые группы образуются нитроксильным радикалом.

Позже были представлены другие нитроксильные радикалы и нитроксильные простые эфиры. Так, например, WO 98/13392 относится к алкоксиаминным соединениям с открытой цепью, которые имеют симметричные замещающие структурные единицы и которые получаются из газообразного монооксида азота или из нитрозных соединений.

В WO 96/24620 представлен способ полимеризации, в котором используются очень специфические стабильные свободнорадикальные реагенты, например, формулы

К специфическим нитроксилам, основанным на имидазолидинонах, относится WO 98/30601.

WO 98/44008 относится к специфическим нитроксилам, основанным на морфолинонах, пиперазинонах и пиперазиндионах.

Все эти представленные выше нитроксильные радикалы и нитроксильные простые эфиры могут найти применение в соответствии с настоящим изобретением.

В принципе, нитроксильные простые эфиры и нитроксильные радикалы, которые могут быть использованы в соответствии с изобретением, известны по патенту США №4581429 и по заявке на Европейский патент № A621878. В частности, могут быть использованы соединения с открытой цепью, представленные в WO 98/13392, WO 99/03894 и WO 00/07981, пиперидиновые производные, представленные в WO 99/67298, в патентах Великобритании №2335190 и №2361235, или гетероциклические соединения, представленные в патенте Великобритании №2342649 и в WO 96/24620. В последние годы в WO 02/48205, WO 02/48109 и WO 02/100831 были опубликованы данные по другим нитроксильным радикалам и нитроксильным простым эфирам.

Подходят также соединения, которые представили Hawker и др., Chem. Commun., 2001, 823-824.

Некоторые из этих соединений можно приобрести коммерческим путем или их можно получить в соответствии с перечисленными выше публикациями.

Например, структурный элемент алкоксиамина

представляет собой структурный элемент в формуле (I), а структурный элемент стабильного нитроксильного радикала

представлен структурным элементом формулы (II):

где

G1, G2, G3, G4 независимо друг от друга означают алкильные группы с числом атомов углерода от одного до шести или G1 и G2, или G3 и G4, или же G1 и G2, а также G3 и G4 вместе образуют циклоалкильную группу с числом атомов углерода от пяти до двенадцати,

G5 и G6 независимо друг от друга означают атом водорода, алкильные группы с числом атомов углерода от одного до восемнадцати, фенильные, нафтильные группы или группу COOC1-C18-алкил,

X выбирают из группы, состоящей из групп -CH2-фенил, CH3CH-фенил, (CH3)2C-фенил, (C5-C6-циклоалкил)2CCN, (CH3)2CCN, , , -CH2CH=СН2, CH3CH-СН=СН2 (C1-C4-алкил)CR20-C(O)-фенил, (C1-C4)-алкил-CR20-C(O)-(C1-C4)алкокси, (C1-C4)алкил-CR20-C(O)-(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-N-ди(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NC(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NH2, где R20 означает атом водорода или алкильную труппу с числом атомов углерода от одного до четырех, и

* означает валентную связь.

В наиболее предпочтительном варианте используемый для контролируемой свободнорадикальной полимеризации алкоксиамин представлен соединением формулы NOR01

.

В предпочтительном вариантее алкоксиаминное соединение используют в количестве от 0,01 мольн. % до 30 мольн. %, в более предпочтительном случае в количестве от 0,1 мольн. % до 20 мольн. % и в наиболее предпочтительном случае в количестве от 0,1 мольн. % до 10 мольн. % из расчета на мономер.

Поскольку контролируемая свободнорадикальная полимеризация представляет собой «живую полимеризацию», она может начинаться и останавливаться в любой момент времени. Кроме того, в полимерном продукте остается функциональная алкоксиаминная группа, что позволяет продолжать полимеризацию в самом веществе. Благодаря этому после израсходования первого мономера на начальной стадии полимеризации можно затем прибавлять второй мономер, который образует второй блок в растущей полимерной цепи на второй стадии полимеризации. В соответствии с этим можно проводить дополнительные стадии полимеризации с тем же самым мономером или с другим мономером (с другими мономерами) и получать многоблочные сополимеры.

Кроме того, поскольку речь в этом случае идет о радикальной полимеризации, блоки могут быть получены в самом разном порядке. В этом случае нет обязательного ограничения в процессе получения блоксополимеров, когда последовательность стадий полимеризации должна идти от наименее стабильного промежуточного состояния полимера до наиболее стабильного промежуточного состояния полимера, как это имеет место при ионной полимеризации. В соответствии с этим появляется возможность получения многоблочного сополимера, в котором сначала получают полиакрилонитрильный блок или поли(мет)акрилатный блок и после этого присоединяют к нему стирольный блок.

Кроме того, в этом случае нет необходимости в линкерных группах, которые нужны для соединения разных блоков в образующемся блоксополимере. Можно просто последовательно прибавлять мономеры для образования следующих один за другим блоков. Эти блоки могут быть разделены промежуточной зоной, в которой присутствуют мономеры предыдущего блока и следующего за ним блока в разных соотношениях.

В соответствии с этим становится доступным множество полимеров и сополимеров, например, звездообразные и привитые полимеры и сополимеры, которые представлены, например, в работе C.J.Hawker, Angew. Chemie, 1995, 107, страницы 1623-1627, дендримеры описаны в работе K.Matyaszewski и др., Macromolecules 1996, Том 29, №12, страницы 4167-4171, привитые полимеры и сополимеры описаны в работе C.J.Hawker и др., Macromol. Chem. Phys. 198, 155-166 (1997), статистические сополимеры описаны в работе C.J.Hawker, Macromolecules 1996, 29, 2686-2688, a блоксополимеры из двух и трех блоков описаны в работе N.A.Listigovers, Macromolecules 1996, 29, 8992-8993.

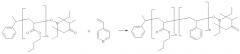

Гребенчатые сополимеры или гребенчатые блоксополимеры присутствуют в количестве от примерно 0,005% до 0,5%, в предпочтительном случае от 0,007 до 0,4% массы из расчета на массу термопластичного полимера.

Соответствующие настоящему изобретению гребенчатые сополимеры или гребенчатые блоксополимеры имеют молекулярную массу от 1000 г/моль до 120000 г/моль, в предпочтительном случае от 2000 г/моль до 70000 г/моль. Сополимеры с молекулярной массой менее 2000 г/моль имеют тенденцию к снижению их эффективности, тогда как сополимеры с молекулярной массой, превышающей 70000 г/моль, оказываются слишком вязкими и уже не могут быть использованы в качестве добавок, улучшающих процесс переработки термопластичных полимеров.

Гребенчатые сополимеры или гребенчатые блоксополимеры можно добавлять непосредственно в экструдер вместе с термопластичным полимером, однако можно также проводить предварительное смешивание их с термопластичным полимером и после этого загружать в экструдер.

Для повышения эффективности вспомогательного средства для переработки полимеров в состав композиции можно вводить дополнительное средство с такими же свойствами или межфазное вспомогательное средство. Наряду с другими функциями такое дополнительное средство сокращает время или индукционный период, в течение которого начинает проявляться эффект от применения средства для переработки полимеров, кроме того, оно еще больше снижает вязкость расплава или потребление энергии, которая затрачивается на компаундирование полимера, то есть оно упрощает переработку полимера. Межфазное вспомогательное средство или дополнительное средство для переработки полимера представляет собой ингредиент со сравнительно низкой молекулярной массой; предпочтительно, когда в каждой конкретной системе, состоящей из вспомогательного средства для переработки полимеров и термопластичного полимера, этот дополнительный ингредиент локализован на границе раздела фаз между этими двумя полимерами. Дополнительное средство может быть введено в смесь полимера и средства для переработки полимера в любой момент времени, включая конечную операцию по формованию изделия из расплава. Наиболее целесообразно, когда средство для переработки полимера и межфазное средство соединяют на стадии получения суперконцентрата, поскольку при этом оба ингредиента находятся в высокой концентрации (то есть в концентрации более 0,5 масс.% или в еще более высокой концентрации из расчета на общую массу суперконцентрата), благодаря этому происходит быстрое смачивание поверхности средства для переработки полимера в смеси.

Наряду с другими в роли дополнительных средств для переработки полимеров могут выступать термопластичные полимеры, отличающиеся тем, что 1) они находятся в жидком состоянии (или в виде расплава) при температуре экструзии, 2) тем, что они имеют более низкую вязкость расплава, чем обе перерабатываемые в расплаве составляющие - полимер и гребенчатый сополимер или гребенчатый блоксополимер, и 3) тем, что они легко смачивают поверхность частиц гребенчатого сополимера или гребенчатого блоксополимера в экструдируемой композиции. Примерами таких дополнительных средств служат наряду с другими i) сополимеры силиконов и простых полиэфиров, ii) такие алифатические сложные полиэфиры, как полибутиленадипинат, полимерная молочная кислота и поликапролактоновые сложные полиэфиры (в предпочтительном случае сложный полиэфир не представлен блоксополимером дикарбоновой кислоты и полиоксиалкиленового полимера), iii) такие ароматические сложные полиэфиры, как диизобутиловый эфир фталевой кислоты, iv) такие полиолы на основе простых полиэфиров (в предпочтительном случае они не относятся к полиалкиленоксидам), как политетраметиленгликоль со связями простого эфира, v) такие аминоксиды, как диметилоктиламиноксид, vi) такие карбоновые кислоты, как гидроксибутандиовая кислота, vii) такие эфиры жирных кислот, как монолаурат сорбитана и триглицериды, а также viii) полиоксиалкиленовые полимеры, включая полиэтиленгликоли и их производные, но перечень таких компонент этим не ограничивается.

Предпочтительными алифатическими дополнительными средствами для переработки полимеров являются полиэтиленгликоль или алифатический полиэфир (в предпочтительном случае поликапролактон) со среднечисловой молекулярной массой в пределах от 500 до 32000, в предпочтительном случае от 1000 до 15000, в более предпочтительном случае от 2000 до 12000.

Еще одно возможное сочетание представлено смесью, включающей соответствующий изобретению гребенчатый сополимер или гребенчатый блоксополимер и фторэластомер, основанный в предпочтительном случае на винилиденфториде и на гексафторпропилене.

Сухие смесевые составы (в предпочтительном случае в виде порошков) наряду с другими составляющими включают гребенчатый сополимер или гребенчатый блоксополимер (вспомогательное средство для переработки полимера), дополнительное средство, такие другие добавки, как антиоксидант, поглотитель УФ-света, светостабилизатор, инактиватор металлов, нейтрализатор пероксидов, нуклеирующее средство, наполнитель или армирующую добавку или любое их сочетание, но список добавок этим не ограничивается, средство для равномерного распределения, в предпочтительном случае такое неорганическое средство для равномерного распределения, как, наряду с другими, карбонат