Способ очистки содержащих мтбэ смесей и получения изобутилена путем расщепления содержащих мтбэ смесей

Иллюстрации

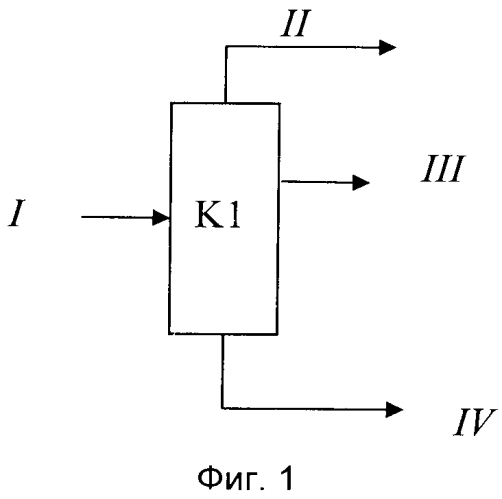

Показать всеИзобретение относится к способу очистки технического метил-трет-бутилового эфира (МТБЭ). Способ включает следующие стадии: a) приготовление технического МТБЭ (I), содержащего по меньшей мере МТБЭ, метанол, С4-углеводороды, С5-углеводороды и ацетон, b) дистилляционное разделение технического МТБЭ (I) на содержащий С4- и С5-углеводороды головной продукт (II), содержащий ацетон, метанол и МТБЭ боковой поток (III) и содержащий МТБЭ кубовый продукт (IV). Предлагаемый способ позволяет получить высокочистый МТБЭ. 15 з.п. ф-лы, 6 ил., 21 табл., 8 пр.

Реферат

Изобретение относится к способу эффективной очистки содержащих метил-трет-бутиловый эфир (МТБЭ) смесей и получения изобутилена путем расщепления содержащих МТБЭ смесей.

В соответствии с настоящим изобретением «высококипящими» называют группу компонентов жидкой смеси веществ, соответствующая точка кипения которых находится в области более высоких температур по сравнению с точками кипения остальных компонентов смеси веществ, соответственно давление пара которых ниже значений давления пара остальных компонентов. Определения «высококипящие» и «высококипящие компоненты» используют в качестве синонимов определения «труднокипящие».

В соответствии с настоящим изобретением «низкокипящими» называют группу компонентов жидкой смеси веществ, соответствующая точка кипения которых находится в области более низких температур по сравнению с точками кипения остальных компонентов смеси веществ, соответственно давление пара которых выше значений давления пара остальных компонентов. Определение «легкокипящие компоненты» используют в качестве синонима определения «легкокипящие».

Изобутилен является важным полупродуктом, используемым для синтеза множества органических соединений, например, бутилкаучука, полиизобутилена, олигомеров изобутилена, разветвленных С5-альдегидов, С5-карбоновых кислот, С5-спиртов и С5-олефинов. Кроме того, изобутилен используют в качестве алкилирующего агента, в частности, для синтеза трет-бутилароматических соединений и в качестве полупродукта для синтеза пероксидов. Изобутилен можно использовать также в качестве исходного соединения для синтеза метакриловой кислоты и ее сложных эфиров.

В обычных технических потоках изобутилен присутствует совместно с насыщенными и ненасыщенными С4-углеводородами. Экономичное выделение изобутилена из подобных смесей путем дистилляции из-за незначительной разности температур кипения изобутилена и 1-бутена, соответственно низкого коэффициента их разделения не представляется возможным. В связи с этим изобутилен часто выделяют из технических углеводородов путем его превращения в производное, которое можно легко отделить от остальной смеси углеводородов, и последующего расщепления выделенного производного на изобутилен и используемое для получения производного средство.

Изобутилен обычно выделяют из С4-погонов, например, С4-фракции установки для парового крекинга следующим образом: смесь, остающуюся после удаления максимальной части многократно ненасыщенных углеводородов, главным образом бутадиена, путем экстракции и дистилляции или путем селективного гидрирования до линейных бутиленов (рафината 1 или селективно гидрированной С4-фракции крекинга), подвергают превращению со спиртом или водой. В случае использования метанола из изобутилена образуется метил-трет-бутиловый эфир (МТБЭ), а в случае использования воды трет-бутанол. Указанные производные после их выделения могут быть расщеплены до изобутилена (подвергнуты обратному превращению).

Технический МТБЭ является пользующимся спросом компонентом топлив двигателей внутреннего сгорания, используемым для повышения октанового числа. К чистоте технического МТБЭ в этом случае не предъявляют слишком высоких требований. Содержание метанола и трет-бутанола соответственно может достигать 1% масс. Кроме того, технический МТБЭ может содержать до 0,5% масс. С4-С8-углеводородов и до 500 частей на млн воды. МТБЭ, обладающий более высокой степенью чистоты, используют также в качестве растворителя и экстрагирующего агента в фармацевтической сфере и аналитике.

Расщепление МТБЭ до изобутилена и метанола можно осуществлять в присутствии кислых или основных катализаторов в жидкой, соответственно смешанной газожидкостной фазе, или в чисто газовой фазе. Подробный обзор известных методов расщепления приводится, в частности, в публикации R. Trotta, I. Miracca, Catalysis Today, 34 (1997), с.447-455.

В патенте США US 5567860 описан способ получения высокочистого изобутилена. В соответствии с данной публикацией содержащие изобутилен С4-потоки сначала этерифицируют метанолом, в зависимости от глубины превращения, получая смесь МТБЭ, 2-метоксибутана, непревращенных С4-углеводородов, метанола, воды, диметилового эфира, С4-олигомеров, а также С3- и С5-углеводородов в качестве примеси С4-потока. Указанную смесь путем дистилляции разделяют на низкокипящие продукты, которые содержат С3-, С4- и С5-углеводороды, метанол и диметиловый эфир, а также на содержащий С4-олигомеры высококипящий продукт. В качестве бокового отбора колонны получают МТБЭ и 2-метоксибутан, которые затем направляют на кислотно-катализируемое расщепление.

В немецкой заявке на патент DE 102006040431 описан способ получения изобутилена путем расщепления МТБЭ. При этом исходный МТБЭ совместно с возвратным потоком МТБЭ подвергают очистке в колонне путем выделения высококипящих продуктов, и полученный МТБЭ расщепляют. Выгруженный продукт реакции подвергают дистилляционному разделению на изобутилен, содержащий соразмерные (азеотропные) количества метанола, и смесь, основными компонентами которой являются метанол и непревращенный МТБЭ. Затем из смеси метанол/МТБЭ удаляют большую часть метанола, и содержащий МТБЭ поток возвращают в колонну для выделения высококипящих продуктов. При необходимости, из исходного МТБЭ выделяют низкокипящие продукты.

Сопоставимый способ опубликован в немецкой заявке на патент DE 102006040430. К особенностям данного способа относится очистка используемого для расщепления МТБЭ до содержания в нем 2-метоксибутана менее 1000 масс. частей на млн, а также концентрации линейных бутиленов в получаемом изобутилене менее 1000 масс. частей на млн. При необходимости, осуществляют рециркуляцию непревращенного МТБЭ.

В соответствии с немецкой заявкой на патент DE 102008040511 для выведения среднекипящих компонентов выгруженный продукт расщепления МТБЭ после удаления изобутилена и наибольшей части метанола направляют на дистилляцию с целью удаления указанных среднекипящих компонентов, а затем возвращают на расщепление. Выведение среднекипящих продуктов совместно с содержащимися в исходном МТБЭ низкокипящими продуктами, при необходимости, можно осуществлять на стадии выделения низкокипящих продуктов.

В немецкой заявке на патент DE 102009027404 описана комбинация синтеза МТБЭ и его расщепления, причем непревращенный МТБЭ и метанол в качестве продукта расщепления МТБЭ возвращают на синтез МТБЭ. Во избежание снижения активирования катализатора синтеза из указанного возвращаемого потока выделяют воду.

В немецком патенте DE 10231051 описан способ получения высокочистого МТБЭ путем двукратной дистилляции. Способ отличается чрезвычайно высокой чистотой получаемого МТБЭ (свыше 99,7% масс.), а также укрупненными потоками побочных продуктов, которые помимо выделенных из МТБЭ побочных компонентов, таких как С4- и С5-углеводороды, трет-бутанол, метанол и 2-метоксибутан, содержат также существенное количество МТБЭ. Получаемый МТБЭ пригоден для использования в качестве эдукта для расщепления МТБЭ с целью получения высокочистого изобутилена.

Образование высококипящих продуктов, обусловленное димеризацией или олигомеризацией изобутилена в С4-олигомеры (так называемые С8- и С12-компоненты), является одной из известных побочных реакций расщепления МТБЭ. Под нежелательными С8-компонентами подразумевают главным образом 2,4,4-триметил-1-пентен и 2,4,4-триметил-2-пентен. Кроме того, часть образующегося при расщеплении метанола превращается с отщеплением воды в диметиловый эфир, что особенно характерно для основных катализаторов.

В связи с этим дополнительная переработка содержащих метанол потоков изобутилена, получаемых в соответствии с немецкими заявками на патент DE 102006040431 и DE 102006040430, предусматривает выделение метанола путем экстракции водой и последующей дистилляции, на которой от изобутилена отделяют диметиловый эфир и воду.

Расщепление МТБЭ в газовой фазе обладает преимуществом, состоящим в том, что оно, как правило, протекает при более высоких температурах. Следовательно, равновесие реакции расщепления МТБЭ до изобутилена и метанола сильнее смещается в сторону образования продуктов этой реакции, благодаря чему могут быть достигнуты более высокие степени превращения. Однако вследствие более высоких температур расщепления могут протекать другие и/или дополнительные побочные реакции.

Как указано в начале настоящего описания, изобутилен является важным полупродуктом, используемым для получения множества органических соединений. Эффективный синтез подобных продуктов является важной сферой современных промышленных исследований, причем одновременно к их чистоте предъявляют максимально высокие требования. В таблице 1 приведена типичная спецификация рыночного изобутилена. Помимо требуемой высокой степени чистоты изобутилена (более 99,9% масс.), прежде всего, следует соблюдать жесткие требования спецификации в отношении содержания оксиганатов (максимум 10 масс. частей на млн). Для особых сфер применения в некоторых случаях может потребоваться даже еще более высокая чистота изобутилена.

| Таблица 1 | |

| Типичный состав рыночного изобутилена | |

| Массовые доли [кг/кг] | |

| С3-углеводороды | <0,000100 |

| Бутаны | <0,001000 |

| Изобутилен | >0,999000 |

| 1-Бутен/2-бутен | <0,001000 |

| Метанол | <0,000030 |

| С5-углеводороды | <0,000500 |

| Вода | <0,000050 |

| Оксиганаты*) | <0,000010 |

| *) К оксиганатам относятся, например, диметиловый эфир и ацетон |

Однако используемые для синтеза МТБЭ С4-погоны помимо С4-углеводородов, как правило, содержат также кислородсодержащие соединения. Тип и количество подобных кислородсодержащих соединений зависят от типа и происхождения используемых сырьевых потоков и выбранных на крекинг-установках технических условий. На содержание указанных примесей оказывает влияние также дополнительная переработка С4-погона. Под кислородсодержащими соединениями подразумевают, например, ацетальдегид и ацетон. При синтезе МТБЭ ацетон в связи с условиями синтеза по меньшей мере частично попадает в получаемый МТБЭ. Таким образом, рыночный МТБЭ помимо 2-метоксибутана, С3- и С4-углеводородов, метанола, воды и диметилового эфира содержит также ацетон. В случае если получаемый МТБЭ используют для синтеза изобутилена и ацетон перед расщеплением МТБЭ не выделяют, ацетон попадает в реакционную часть. В реакционной части ацетон, в частности, может способствовать деактивированию катализатора, например, вследствие коксования. Непревращенный ацетон может концентрироваться в процессе и в конце концов попадать в целевой изобутилен, что также является нежелательным, поскольку кислородсодержащие соединения способны помешать протеканию последующих процессов, в которых используют высокочистый изобутилен. Возможными последующими процессами являются, например, получение полиизобутилена, бутилкаучука, а также метилметакрилата.

Ни один из указанных выше и описанных в литературе методов очистки и расщепления МТБЭ не предусматривает явного выделения ацетона. Большинство этих методов предусматривают частичное превращение при расщеплении МТБЭ, отделение непревращенного МТБЭ и метанола от изобутилена на реализуемой после расщепления стадии дистилляции и возвращение на синтез или на расщепление МТБЭ. Однако при выделении ацетона через кубовый продукт подобной дистилляции происходит его концентрирование в процессе вследствие рециркуляции непревращенного МТБЭ на синтез или на расщепление МТБЭ. В случае если ацетон при этом проходит через реактор без дальнейшего превращения, его концентрация возрастает до предельного значения, при котором он, наконец, попадает в головной продукт реализуемой после реактора дистилляции и, таким образом, в конце концов, оказывается во фракции изобутилена. Вследствие ведения процесса в режиме циркуляции в отсутствие выведения ацетона из процесса происходит его концентрирование в контуре циркуляции до нежелательно высоких содержаний, пока, наконец, ацетон не окажется во фракции изобутилена. Обычно следующая за указанной дистилляцией стадия переработки (экстракция водой с целью удаления метанола и дистилляция с целью удаления диметилового эфира изобутилена) не приводит к выделению ацетона из целевого изобутилена. Последний в отсутствие выведения ацетона из процесса оказывался бы загрязненным и не удовлетворял бы требованиям спецификации относительно присутствия обычных оксиганатов (см. таблицу 1). Таким образом, требуемое в таблице 1 суммарное содержание оксиганатов менее 10 масс. частей на млн, прежде всего, является чрезвычайно претенциозным, поскольку вследствие специфики синтеза помимо ацетона в целевом изобутилене присутствуют также другие кислородсодержащие соединения, например, диметиловый эфир, что также требует их выделения. Возможной, правда, является также очистка изобутилена, например, путем дистилляции или адсорбции, предлагаемая, например, в европейском патенте ЕР 1562883 и патентной заявки США US 20040102656. Однако подобная очистка представляет собой дополнительную стадию переработки, которая слишком сильно понизила бы эффективность технологии вследствие связанных с нею повышенных аппаратурных затрат, а также высоких энергозатрат на дистилляцию или регенерацию адсорбента.

В соответствии с известными из литературы, например, из немецкой заявки на патент DE 102009027404 методами содержащее МТБЭ исходное вещество (I) при необходимости освобождают по меньшей мере от низкокипящих продуктов путем дистилляции. Под низкокипящими продуктами преимущественно подразумевают С4- или С5-углеводороды. При этом дистилляционную колонну функционирует в режиме, в соответствии с которым низкокипящие выделяют в качестве головного продукта, в то время как кубовый продукт содержит низкокипящие продукты (С4-углеводороды, С5-углеводороды и при необходимости также кислородсодержащие соединения, такие как диметоксиметан) лишь до таких предельных концентраций, которые не угрожают соответствующей спецификации целевого изобутилена (см. таблицу 1).

| Таблица 2 | ||

| Температуры кипения характерных для способа расщепления чистых компонентов при 0,1 и 0,5 МПа (абс.) | ||

| Чистое вещество | Температура кипения [°C] при 0,1 МПа (абс.) | Температура кипения [°C] при 0,5 МПа (абс.) |

| Диметиловый эфир | -24,8 | 19,2 |

| Изобутилен | -6,9 | 42,7 |

| 1-Бутен | -6,3 | 43,4 |

| н-Бутан | -0,5 | 50,3 |

| Транс-2-бутен | 0,9 | 51,4 |

| Цис-2-бутен | 3,7 | 54,1 |

| Изопентан | 27,8 | 83,8 |

| 1-Пентен | 30,0 | 85,5 |

| Изопрен | 34,1 | 90,4 |

| н-Пентан | 36,1 | 92,6 |

| Диметоксиметан | 41,9 | 95,9 |

| Метанол | 64,7 | 111,5 |

| Ацетон | 56,3 | 111,7 |

| МТБЭ | 55,2 | 113,8 |

| 2-Метоксибутан | 59,0 | 120,8 |

| Трет-бутанол | 82,4 | 131,3 |

| Диизобутилен | 101,4 | 171,2 |

В таблице 2 приведены стандартные температуры кипения разных компонентов, которые в соответствии с предлагаемым в изобретении способом в типичных случаях присутствуют в содержащем МТБЭ исходном веществе или образуются в реакционной части. Поскольку многие процессы дистилляции в соответствии с предлагаемым в изобретении способом предпочтительно осуществляют при повышенном давлении, в таблице дополнительно приведены температуры кипения при 0,5 МПа (абс.). Как следует из приведенных в таблице данных, ацетон и МТБЭ кипят при чрезвычайно близких температурах, причем при повышенном давлении температура кипения ацетона находится между температурами кипения МТБЭ и метанола. Кроме того, ацетон образует азеотропные смеси как с метанолом, так и с МТБЭ. Таким образом, при обычном режиме дистилляции ацетон на стадии выделения низкокипящих продуктов не попадает в дистиллят, а следовательно, его выделение отсутствует.

Правда, одновременное выделение ацетона при подобной дистилляции в принципе представляется возможным. Выделение низкокипящих обычно осуществляют таким образом, что кубовый продукт оказывается в максимальной степени освобожден от С4- и С5-углеводородов, а головной продукт содержит минимально возможные количества МТБЭ и метанола, поскольку головной продукт выводят из процесса (концентрация МТБЭ составляет менее 25% масс.). В настоящее время ацетон можно выводить только в составе головного продукта, причем дистилляцию осуществляют при гораздо более высоком расходе дистиллята (концентрация МТБЭ свыше 65% масс.) и при необходимости также при одновременно повышенной флегме. Следовательно, подобное выделение путем однократной дистилляции ацетона совместно с другими легкокипящими компонентами связано со слишком высокими энергозатратами и значительными потерями МТБЭ и метанола. В связи с высоким содержанием С4- и С5-углево-дородов поток дистиллята без повторной переработки непригоден также для использования в качестве топливной присадки.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения высокочистого МТБЭ из технического МТБЭ, в соответствии с которым технический МТБЭ эффективно и экономично освобождают от ацетона, а следовательно, благодаря указанному способу получают МТБЭ, который, в частности, пригоден для синтеза высокочистого изобутилена.

Указанная задача решается благодаря тому, что содержащее МТБЭ исходное вещество подвергают дистилляции, при которой ацетон преимущественно удаляют через боковой поток. Боковой поток помимо ацетона преимущественно содержит МТБЭ и метанол. Головной поток при подобной дистилляции преимущественно содержит С4- и С5-углеводороды, в то время как кубовый поток преимущественно содержит МТБЭ.

Таким образом, объектом настоящего изобретения является способ очистки технического МТБЭ, который включает следующие стадии:

a) приготовление технического МТБЭ (I), содержащего по меньшей мере МТБЭ, метанол, С4-углеводороды, С5-углеводороды и ацетон, и

b) дистилляционное разделение технического МТБЭ (I) на содержащий С4- и С5-углеводороды головной продукт (II), содержащий ацетон, метанол и МТБЭ боковой поток (III) и содержащий МТБЭ кубовый продукт (IV).

Преимущество предлагаемого в изобретении способа по сравнению с уровнем техники, описанным в немецких заявках на патент DE 102006040431, DE 102006040430 и DE 10238370, состоит в целенаправленном и эффективном выведении ацетона.

Дистилляционное разделение на технологической стадии b) предпочтительно осуществляют таким образом, что в кубовом продукте (IV) присутствует менее 50% масс. содержащегося в техническом МТБЭ (I) ацетона.

При этом дистилляционное разделение на технологической стадии b) в типичных случаях осуществляют в дистилляционной колонне, из которой отбирают жидкий боковой поток (III).

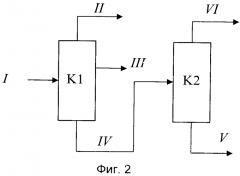

Из полученного на стадии b) кубового продукта (IV) на технологической стадии с) при необходимости можно удалять также высококипящие продукты, прежде всего С8-углеводороды. Таким образом, в предпочтительном варианте осуществления изобретения после технологической стадии b) кубовый продукт (IV) первой ступени дистилляции подвергают дополнительной очистке на другой ступени дистилляции. На этой ступени дистилляции в качестве кубового продукта (V) могут быть удалены компоненты с более высокой температурой кипения, чем МТБЭ (высококипящие продукты), прежде всего С8-углеводороды. Другой целью переработки на колонне данной ступени дистилляции может являться частичное или полное выделение 2-метоксибутана, так как последний способен расщепляться в реакционной части на линейные бутилены и метанол, причем при слишком высокой концентрации линейные бутилены в некоторых случаях могут угрожать требуемой спецификации изобутилена. Содержащий МТБЭ головной продукт дистилляции (VI) в связи с присущей ему чистотой при необходимости можно использовать в качестве растворителя и экстрагирующего агента в фармацевтической сфере.

Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа кубовый продукт (IV) технологической стадии b) на другой ступени дистилляции технологической стадии с) разделяют на содержащий МТБЭ головной продукт (VI) и кубовый продукт (V), который содержит более высококипящие по сравнению с МТБЭ компоненты.

Дистилляционное разделение на технологической стадии с) предпочтительно можно осуществлять таким образом, чтобы концентрация 2-метоксибутана в содержащем МТБЭ головном продукте (VI) составляла менее 2500 масс. частей на млн.

Процессы дистилляционного разделения предпочтительно осуществляют таким образом, чтобы содержание ацетона в содержащем МТБЭ кубовом продукте (IV) или содержащем МТБЭ головном продукте (VI) составляло менее 50 масс. частей на млн.

Поток (IV) (соответственно поток (VI) после отделения высококипящих продуктов) особенно пригоден в качестве исходного вещества для получения высокочистого изобутилена путем каталитического расщепления.

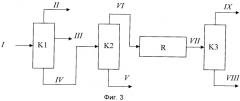

Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа содержащий МТБЭ кубовый продукт (IV) или содержащий МТБЭ головной продукт (VI) на технологической стадии d) подвергают каталитическому расщеплению, приводящему к образованию продукта расщепления (VII), который содержит по меньшей мере МТБЭ, изобутилен и метанол. Расщепление предпочтительно осуществляют на твердом катализаторе в газовой фазе в температурном интервале от 150 до 500°C.

Полученный на технологической стадии d) продукт расщепления (VII) на другой ступени дистилляции технологической стадии е) разделяют на содержащий изобутилен головной продукт (IX) и содержащий МТБЭ и метанол кубовый продукт (VIII).

Таким образом, объектом настоящего изобретения является также получение высокочистого изобутилена, включающее следующие стадии:

d) выполняемое на гетерогенном катализаторе расщепление содержащегося в потоке (IV), соответственно в потоке (V) МТБЭ с образованием потока (VII), который содержит по меньшей мере МТБЭ, метанол и изобутилен, и

е) дистилляционное разделение потока (VII) на содержащий по меньшей мере изобутилен головной продукт (IX) и содержащий по меньшей мере МТБЭ и метанол кубовый продукт (VIII).

При этом содержание ацетона в получаемом на технологической стадии е) головном продукте (IX), содержащем изобутилен, предпочтительно составляет менее 10 масс. частей на млн.

Содержащийся в потоке (VIII) МТБЭ предпочтительно возвращают в реакционную часть на расщепление МТБЭ. С этой целью на другой ступени дистилляции в качестве кубового продукта предпочтительно удаляют метанол, и содержащий МТБЭ и метанол поток возвращают на расщепление. Особенно предпочтительно подобную рециркуляцию осуществляют на стадию b) предлагаемого в изобретении способа. В качестве альтернативы рециркуляцию можно осуществлять также на синтез МТБЭ, причем выделение метанола не требуется, однако может быть предпочтительным. Рециркуляцию предпочтительно осуществляют на стадию синтеза МТБЭ, на которой получают также содержащий МТБЭ поток для технологической стадии а).

В предпочтительном варианте осуществления предлагаемого в изобретении способа из полученного на технологической стадии е) головного продукта (IX), содержащего изобутилен, на другой технологической стадии f) путем экстракции можно удалять метанол и/или путем дистилляции диметиловый эфир.

При этом особенно предпочтительным является удаление метанола из содержащего изобутилен головного продукта (IX) путем экстракции посредством экстрагирующего агента (XIII) с выведением содержащего метанол экстракционного потока (XI) и обогащенного изобутиленом потока (X).

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержащий метанол экстракционный поток (XI) можно подвергать разделению на другой технологической стадии путем дистилляции на содержащий метанол головной продукт (XII) и содержащий экстрагирующий агент (XIII) кубовый продукт (XIII).

Кроме того, получаемый на технологической стадии е) кубовый продукт (VIII), содержащий МТБЭ и метанол, можно полностью или частично, при необходимости также после дополнительной переработки возвращать на технологическую стадию b). При этом кубовый продукт (VIII) можно предоставлять на технологическую стадию а) вместо технического МТБЭ (I) или в дополнение к техническому МТБЭ (I), а затем подвергать дистилляционному разделению на технологической стадии b).

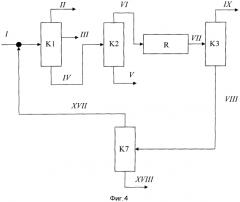

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержащий МТБЭ и метанол кубовый поток (VIII) на другой технологической стадии путем дистилляции можно разделять на содержащий метанол кубовый продукт (XVIII) и содержащий МТБЭ головной продукт (XVII), причем головной продукт (XVII) можно полностью или частично возвращать на технологическую стадию b).

В альтернативном варианте на другой технологической стадии содержащий МТБЭ и метанол кубовый поток (VIII), а также по меньшей мере один другой содержащий метанол поток (XXI) и содержащий изобутилен поток (XX) можно направлять на синтез МТБЭ, а содержащий МТБЭ продукт (XXII) полностью или частично возвращать на технологическую стадию b).

Получаемый на технологической стадии е) изобутилен (IX), который согласно изобретению почти не содержит ацетона и предпочтительно более чем на 95% масс. состоит из изобутилена, можно непосредственно использовать в качестве товарного продукта или, как указано выше, подвергать дополнительной очистке. Изобутилен (IX) предпочтительно подвергают дополнительной переработке на технологической стадии f). При этом содержащийся в потоке (IX) метанол можно выделять известными методами, например, путем экстракции. Экстракцию метанола из потока (IX) можно осуществлять, например, посредством воды или водного раствора в качестве экстрагирующего агента, например, в экстракционной колонне.

Поток влажного изобутилена (X) после экстракции на другой ступени дистилляции можно отделять от диметилового эфира и воды и подвергать переработке в сухой изобутилен. При этом сухой изобутилен получают в качестве кубового продукта (XVI). В расположенной в верхней части колонны системе конденсации после разделения фаз отбирают жидкую воду (XIV) и газообразный диметиловый эфир (XV).

Ниже изобретение, пределы охраны которого вытекают из пунктов формулы и описания, излагается в примерной форме без ограничения его объема. Сами пункты формулы изобретения также относятся к объему раскрытия его сущности. Приведенные ниже диапазоны, общие формулы или классы соединений относятся не только к указанным в явной форме диапазонам или группам соединений, но и к любым поддиапазонам и подгруппам соединений, которые могут быть получены в результате опускания отдельных значений (диапазонов) или соединений, кроме их упоминания в явной форме по причине лучшей наглядности.

Технологическая стадия а) Приготовление содержащего МТБЭ исходного вещества

Изобретение относится к способу эффективной очистки содержащих МТБЭ смесей и к получению изобутилена путем расщепления содержащих МТБЭ смесей. Можно использовать МТБЭ варьируемых сортов. Прежде всего, можно использовать технический МТБЭ разных сортов или смеси технического МТБЭ с метанолом. Следовательно, предпочтительным исходным веществом является технический МТБЭ (топливного качества). В таблице 3, например, приведен типичный состав технического МТБЭ.

| Таблица 3 | ||

| Типичный состав технического МТБЭ (топливное качество) | ||

| Компонент | Содержание | Единица измерения |

| Смесь С4-углеводородов | 100-1200 | млн-1 масс. |

| Смесь С5-углеводородов | 500-2000 | млн-1 масс. |

| МТБЭ | 97-99,0 | % масс. |

| 2-Метоксибутан | 1000-3500 | млн-1 масс. |

| Метанол | 0,3-1,0 | % масс. |

| Трет-бутанол | 1000-5000 | млн-1 масс. |

| Вода | 5-500 | млн-1 масс. |

| Смесь С8-углеводородов | 1000-4000 | млн-1 масс. |

| Ацетон | 10-500 | млн-1 масс. |

Технический МТБЭ можно получать известными методами превращения смесей С4-углеводородов, из которых удалена значительная часть многократно ненасыщенных углеводородов, например, рафината I или селективно гидрированной С4-фракции крекинга углеводородов, с метанолом (синтез МТБЭ). В принципе для подобной цели можно использовать любые известные методы синтеза МТБЭ: так, например, МТБЭ можно получать, как описано в немецкой заявке на патент DE 10102082.

Синтез МТБЭ предпочтительно осуществляют по меньшей мере в двух, особенно предпочтительно в трех реакторах со стационарным слоем катализатора. В качестве реакторов, в которых метанол превращают с изобутиленом до близких к термодинамическому равновесию степеней, можно использовать обычные реакторы со стационарным слоем катализатора (кожухотрубные реакторы, адиабатические реакторы со стационарным слоем катализатора, реакторы с контуром циркуляции). Из соответствующего последнего реактора со стационарным слоем катализатора отбирают содержащую МТБЭ реакционную смесь. Дистилляционное выделение содержащей МТБЭ фракции из реакционной смеси в наиболее простом случае можно осуществлять в единственной колонне. Подобная колонна может быть выполнена также в виде реакционной дистилляционной колонны, чтобы в ней могло происходить превращение еще присутствующего в реакционной смеси изобутилена. При этом в качестве кубового продукта получают технический МТБЭ, который может служить исходным веществом (I) для расщепления МТБЭ. Дистиллят состоит главным образом из непревращенных С4-углеводородов, которые в связи с образование азеотропной смеси с метанолом содержат также метанол. Кубовый продукт помимо МТБЭ содержит также другие компоненты, присутствие которых обусловлено спецификой синтеза, например, такие как 2-метоксибутан, С4-, С5-, С8-углеводороды и вода, которые образуются в качестве побочных продуктов при синтезе МТБЭ или уже присутствуют в исходном веществе и не были выделены. В зависимости от выбранного отношения метанола к изобутилену и достигнутой степени превращения может присутствовать также метанол. В соответствии с предлагаемым в изобретении способом синтез МТБЭ и дистилляцию предпочтительно выполняют таким образом, чтобы содержание метанола было как можно более низким.

Однако используемые для синтеза МТБЭ потоки помимо С4-углеводо-родов как правило содержат также кислородсодержащие соединения. Тип и количество кислородсодержащих соединений зависят от типа и происхождения исходных сырьевых потоков и выбранных на крекинг-установках технических условий. На содержание подобных примесей оказывает влияние также дополнительная переработка С4-погона. Под кислородсодержащими соединениями, в частности, подразумевают ацетон. Ацетон не отделяется от МТБЭ при синтезе последнего и последующей дистилляции и в соответствии со спецификой синтеза по меньшей мере частично попадает в МТБЭ-продукт. Как следует из приведенных в таблице 3 данных, технический МТБЭ в зависимости от метода синтеза и используемого сырьевого потока может содержать до 500 частей на млн ацетона. Задачей настоящего изобретения является максимально полное и эффективное удаление ацетона из МТБЭ.

Технологическая стадия b) Выделение низкокипящих продуктов и ацетона

Как указано выше, в соответствии с известными из литературы способами содержащее МТБЭ исходное вещество (I) путем дистилляции по меньшей мере при необходимости освобождают от низкокипящих продуктов. Под низкокипящими продуктами преимущественно подразумевают С4- или C5-углеводороды. При этом дистилляционная колонна функционирует в режиме, согласно которому низкокипящие выделяют в качестве головного продукта, в то время как кубовый продукт содержит низкокипящие лишь до таких предельных концентраций, которые не представляют угрозы соответствующей спецификации целевого изобутилена (см. таблицу 1). При подобном режиме выделение ацетона отсутствует. Правда, было установлено, что благодаря изменению режима, соответственно выполнения дистилляции, в принципе также возможно частичное выделение ацетона через верхнюю часть колонны, реализуемое путем значительного увеличения количества дистиллята, а также при необходимости флегмового числа. Однако подобное выделение ацетона путем его однократной дистилляции совместно с другими легкокипящими компонентами в качестве головного продукта сопряжено с чрезмерно высокими энергозатратами и чрезмерно высокими потерями МТБЭ и метанола, в связи с чем оно не является предпочтительным.

Согласно изобретению выделение ацетона осуществляют в дистилляционной колонне К1, в которой содержащую МТБЭ смесь (I) разделяют на содержащий преимущественно С4- и С5-углеводороды головной продукт (II), содержащий ацетон, метанол и МТБЭ боковой поток (III) и содержащий МТБЭ кубовый поток (IV).

Указанное разделение предпочтительно осуществляют в дистилляционной колонне с боковым отбором, число теоретических ступеней разделения которой составляет от 20 до 80, предпочтительно от 25 до 60 и особенно предпочтительно от 35 до 55. Подачу подводимого потока осуществляют ниже бокового отбора, предпочтительно ниже бокового отбора по меньшей мере на пять теоретических ступеней, особенно предпочтительно ниже бокового отбора по меньшей мере на десять теоретических ступеней. Отбор бокового потока предпочтительно осуществляют между 5 и 25 теоретическими ступенями (считая сверху), особенно предпочтительно между 10 и 20 теоретическими ступенями. В зависимости от реализуемого числа теоретических ступеней, состава используемого МТБЭ и необходимой степени чистоты кубового продукта, головного продукта и бокового отбора колонну предпочтительно функционирует с флегмовым числом в интервале от 100 до 800, в частности от 150 до 750. При этом под флегмовым числом подразумевают частное от деления массового расхода флегмы на массовый расход дистиллята. Отношение массового расхода бокового отбора (III) к массовому расходу питающего колонну потока (I) предпочтительно составляет от 0,01 до 0,2, особенно предпочтительно от 0,05 до 0,01. Боковой поток (III) предпочтительно отбирают в жидком состоянии. Колонна предпочтительно функционирует при рабочем давлении от 0,2 до 0,6 МПа (абс.), предпочтительно от 0,3 до 0,4 МПа (абс.). Для обогрева колонны можно использовать, например, водяной пар. В зависимости от выбранного рабочего давления конденсацию можно осуществлять посредством охлаждающего рассола, охлаждающей воды или воздуха. Головные пары колонны можно конденсировать полностью или лишь частично, благодаря чему головной продукт (II) можно отбирать либо в жидком, либо в парообразном состоянии. Головной продукт (II) может находить термическое применение или его можно использовать в качестве исходного вещества в других процессах, например, на установке для производства синтез-газа.

Предпочтительным является вариант, в соответствии с которым путем настройки условий дистилляции более 50% масс., особенно предпочтительно более 75% масс. подаваемого в колонну ацетона выводят из нее через боковой отбор (II). Кубовый продукт (IV) предпочтительно содержит менее 50% масс., особенно предпочтительно менее 80% масс. подаваемого ацетона. Концентрация ацетона в кубовом продукте (IV) предпочтительно составляет менее 50 частей на млн, особенно предпочтительно менее 30 частей на млн.

Следует отметить, что выделение ацетона можно осуществлять также в колонне с перегородкой. Колоннами с перегородкой являются дистилляционные колонны, которые разделены в продольном направлении на отдельные зоны. Подобное деление кол