Способ гидропневматической очистки внутренних поверхностей полых изделий

Иллюстрации

Показать всеИзобретение относится к области очистки полых изделий типа гидроцилиндров, пневмогидроаккумуляторов и т.п. Согласно способу в предварительно заполненную газом полость изделия подают жидкость от источника высокого давления типа пневмогидроаккумулятора. После выравнивания давления в источнике и очищаемой полости последнюю подключают к магистрали слива для удаления газожидкостной смеси с загрязнениями. Закрывают магистраль слива, после чего в полость подают газ с избыточным давлением и повторно подключают магистраль слива для полного удаления жидкости. Технический результат: повышение эффективности и сокращение длительности процесса очистки. 3 ил.

Реферат

Предлагаемое изобретение относится к технике очистки и может быть использовано для очистки полых изделий типа цилиндр, демпфер, пневмогидроаккумулятор, теплообменник и т.п.

Известен способ очистки полых изделий (гидроцилиндров) (патент РФ №2041749, МПК B08B 9/00, опубл. 20.08.1995), заключающийся в том, что в полость очищаемого изделия подают чистую жидкость, затем сливают жидкость, содержащую частицы загрязнений из очищаемой полости для последующей очистки. При каждом цикле подачи жидкости в полость одновременно подают газ и диспергируют пузырьки газа до размеров, предотвращающих их отделение от жидкости в полости изделия.

Недостатком данного способа является низкая скорость подачи жидкости в полость, которая ограничена малой скоростью перемещения поршня гидроцилиндра. Поэтому частицы не только оседают вниз, но и плохо отрываются от стенок полости.

Известен способ промывки (очистки) внутренних полостей полых изделий (гидроцилиндров, гидроаккумуляторов и т.д.) (SU №1674991 А1, МПК В08В 9/00, 3/04, опубл. 07.09.1991), путем циклического перемещения поршня, при котором в каждом цикле перемещения из одного крайнего положения в другое в полость изделия вводят газ в количестве, обеспечивающем полное вытеснение жидкости при ее сливе.

Несмотря на различные приемы ввода газа в полость изделия и этот способ имеет существенные недостатки. Объясняется это тем, что при каждом цикле заполнения полости поток жидкости преодолевает гидравлическое сопротивление двух гидрораспределителей, двух фильтров и соединительных магистралей. Это повышает сопротивление системы подачи жидкости, которая и так ограничена расходом насосной станции и скоростью перекладки поршня гидроцилиндра. Это и ограничивает эффективность процесса очистки.

В основу изобретения поставлена цель - повышение эффективности очистки за счет многократного увеличения скорости подачи и слива моющей среды из полости изделия.

Указанная цель достигается за счет того, что подачу жидкости в полость изделия осуществляют от пневмогидроаккумулятора, установленного непосредственно перед распределителем, длину соединительной магистрали от распределителя до очищаемой полости изготавливают минимально возможной.

Снижение гидравлического сопротивления магистрали подачи жидкости в полость изделия и применение пневмогидроаккумулятора позволяет значительно увеличить мгновенные значения расхода жидкости и тем самым:

- повысить эффективность отрыва частиц загрязнений от стенок полости и обеспечить интенсивное перемешивание в вихревом потоке жидкости;

- снизить мощность насосной станции вплоть до использования насосов ручной подачи.

Кроме того, при реализации данного способа многократное перемещение поршня гидроцилиндра не требуется, так как цикл заполнение - слив жидкости происходит за несколько секунд, что значительно меньше времени перемещения поршня из одного крайнего положения в другое. Реализация данного способа наиболее эффективна для очистки непроточных изделий, корпусных агрегатов, имеющих сложную конфигурацию внутренних полостей и других изделий.

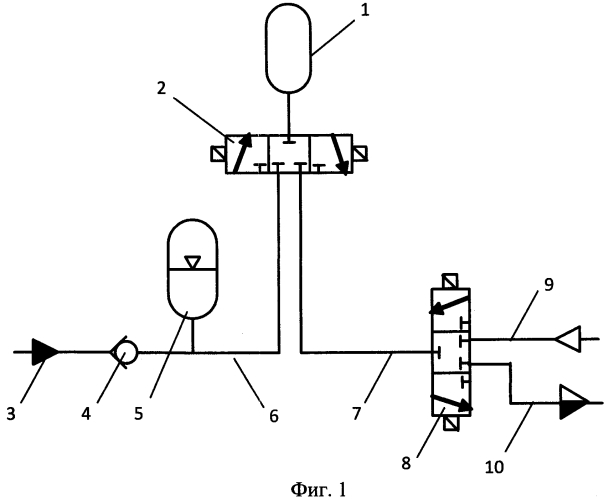

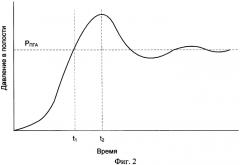

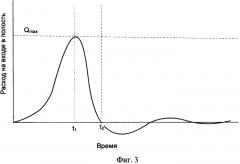

Изобретение поясняется чертежами, где на фиг. 1 изображен один из вариантов схемы, реализующей способ промывки непроточных изделий, на фиг. 2 - график изменения давления в полости и пневмогидроаккумуляторе (ПГА) и на фиг. 3 - график изменения расхода жидкости на входе в полость изделия.

Объект промывки 1 подключается к трехпозиционному распределителю 2 с помощью магистрали минимально возможной длины.

Магистраль подачи жидкости 3 от насосной станции через обратный клапан 4 соединена с пневмогидроаккумулятором 5 и с помощью магистрали 6 также минимальной длины с распределителем. Магистраль слива жидкости 7 от распределителя связана с другим распределителем 8, к которому подключены воздушная магистраль 9 и продолжение магистрали слива 10.

Очистка по предложенному способу реализуется следующим образом.

Полость 1 заряжается газом через распределитель 8. Пневмогидроаккумулятор заряжается от насосной станции (на чертеже не показана) по магистрале 3 до требуемого значения давления. После чего насосная станция может быть выключена. Распределитель 2 подключает полость 1 изделия на заполнение жидкостью. Под действием перепада давления в полость 1 поступает жидкость, сжимая газ. Поток жидкости начинает ускоряться, а давление в полости увеличивается в соответствии с графиком на фиг. 2. Давление жидкости в ПГА уменьшается на величину, определяемую соотношением объемов полости и ПГА. В момент времени t1, когда давление в полости 1 и ПГА выравниваются, расход жидкости имеет максимальное значение (фиг. 3). В этот момент в полости изделия 1 развивается вихревое течение высокой интенсивности, которое обеспечивает отрыв частиц загрязнений со стенок изделия и перемешивание их в потоке жидкости. Затем расход жидкости падает. В дальнейшем распределитель 2 подключает полость 1 на слив, и газожидкостная смесь под действием избыточного давления в полости выталкивается на слив по магистрали 10.

Эксперименты на макетах изделий, а также на образцах изделий показали, что процессы заполнения и опорожнения полости происходят весьма за короткое время. Так, например, полость объемом 1 л заполняется за 0,5…0,8 с, а освобождается от жидкости за 0,4…0,5 с. Эффективность очистки по количеству выносимых частиц превышает существующие гидростационарные технологии в 2…2,5 раза, а длительность процесса очистки сокращается в 10 раз и более.

Способ очистки полых изделий, заключающийся в подаче чистой жидкости в полость изделия, сливе жидкости, содержащей загрязнения для последующей очистки, отличающийся тем, что предварительно заполненную газом полость изделия подключают к источнику избыточного давления жидкости, а после выравнивания давления в источнике и очищаемой полости, последнюю подключают к магистрали слива для удаления газожидкостной смеси с загрязнениями, закрывают сливную магистраль.