Способ производства колючей проволоки

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при производстве колючей проволоки в условиях серийного и мелкосерийного производства. Способ включает использование стальной ленты и стального проволочного или канатного сердечника и создание на ленте колющего профиля. Стальную ленту соединяют посредством пластического деформирования со стальным или канатным сердечником, после чего создают на ней колющий профиль путем просечки незамкнутых цилиндрических отверстий по ее краям из условия пересечения отверстий с краями ленты с образованием на участках ленты между отверстиями колючих элементов и отгибания полученных колючих элементов через один на угол от 10 до 90°. Повышаются заградительные свойства колючей проволоки за счет создания дополнительных поражающих колючих элементов, упрощается технология изготовления. 4 ил.

Реферат

Способ относится к технологии производства колючей проволоки, имеющей стальной сердечник из стальной пружинной или канатной оцинкованной проволоки и обжатой вокруг него ленты из оцинкованной стали с колющим профилем. Такая проволока имеет торговые названия «Егоза», «Концертина» и другие. Способ может быть использован в условиях как серийного, так и мелкосерийного производства.

Известен способ производства колючей проволоки, при котором первоначально на ленте создают колющий профиль путем просечки колючих элементов, а затем соединяют ленту посредством пластического деформирования со стальным или канатным сердечником (Пат. UA №34922, МПК B21F 25/00, 26.08.2008).

К недостаткам данного способа, выбранного заявителем в качестве прототипа, нужно отнести необходимость иметь дорогое оборудование: универсальный пресс и одно- или многоместный штамп для просечки колющего профиля на ленте. Для изготовления такого штампа необходимо иметь специальное технологическое оснащение и специалистов инструментальщиков, что обусловливает его высокую стоимость и, соответственно, повышает себестоимость изготовления колючей проволоки.

Кроме того, при производстве по данному способу колючей проволоки необходимо для получения колючих элементов высекать из ленты участки с большой длиной среза, а затраты энергии на этот процесс пропорциональны длине среза, что увеличивает себестоимость производства проволоки.

Кроме того, способ позволяет производить колючую проволоку одного типа, при котором колючие элементы расположены в одной плоскости, что снижает заградительные свойства проволоки.

Техническим результатом заявляемого изобретения является снижение себестоимости изготовления колючей проволоки за счет снижения затрат на изготовление и обслуживание технологического оснащения и затрат электроэнергии на процесс штамповки. Дополнительным техническим результатом является повышение заградительных свойств получаемой колючей проволоки за счет создания дополнительных поражающих колючих элементов.

Для достижения этого результата стальную ленту соединяют посредством пластического деформирования со стальным или канатным сердечником, после чего создают на ней колющий профиль путем просечки незамкнутых цилиндрических отверстий по ее краям из условия пересечения из условия пересечения отверстий с краями ленты с образованием на участках ленты между отверстиями колючих элементов и отгибания полученных колючих элементов через один на угол от 10 до 90 градусов.

Достижение указанного технического результата обеспечивается использованием новых существенных признаков заявленного способа.

Во-первых, новая последовательность выполнения технологических переходов, при которой соединение стальной ленты с сердечником осуществляют до создания колющего профиля, технологически проще, так как лента не имеет острых колючих элементов, которые усложняют как наладку оборудования, так и требования по технике безопасности для обслуживающего персонала. Упрощение технологии обусловливает снижение себестоимости производства колючей ленты.

Во-вторых, новая последовательность выполнения технологических переходов, при которой соединение стальной ленты с сердечником осуществляют до создания колющего профиля, отгибать участки ленты между отверстиями через один на угол от 10 до 90 градусов, создавая, таким образом, еще два ряда колючих поражающих элементов, расположенных в другой плоскости. Это позволяет повысить заградительные свойства колючей проволоки, изготовленной по заявленному способу.

В-третьих, получение колющего профиля осуществляют просечкой в стальной ленте незамкнутых цилиндрических отверстий, а не отверстий неправильной геометрической формы, как в прототипе. В заявленном способе изготовление пуансона и матрицы для просечки цилиндрического отверстия возможно на универсальном токарном станке в условиях малого предприятия. В известном способе для изготовления штамповой оснастки необходимо специальное оборудование инструментального цеха. Таким образом, затраты на реализацию заявленного способа существенно снижаются. Кроме того, в случае износа или поломки пуансона или матрицы в условиях малых предприятий их легко изготовить или восстановить, не обращаясь в специализированные предприятия. Можно также вследствие малой цены пуансонов и матриц иметь их страховой запас на случай поломки.

В-четвертых, снижение себестоимости обусловлено тем, что периметр высекаемого элемента в заявленном способе существенно меньше, чем в прототипе, а значит, меньше усилия требуются для его высечки, и, соответственно, можно использовать оборудование меньшей мощности и стоимости, и сократить расход электроэнергии.

Варианты реализации способов по прототипу и заявленному способу поясняются рисунками.

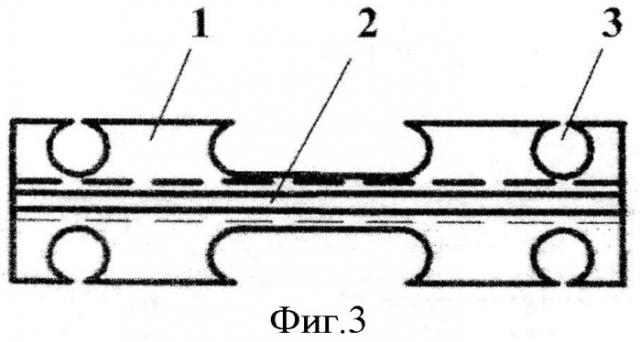

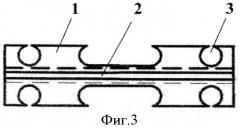

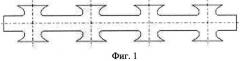

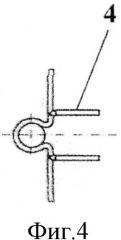

На фиг. 1 показана лента с колючими элементами, получаемая при реализации известного способа изготовления колючей проволоки, на фиг. 2 показана колючая проволока при реализации известного способа в собранном состоянии, на фиг. 3 показаны технологические переходы производства колючей проволоки по заявленному способу, включающие соединение стальной ленты со стальным проволочным или канатным сердечником и просечку на ленте незамкнутых цилиндрических отверстий, на фиг. 4 показан вид готовой колючей проволоки, полученной по заявленному способу.

Реализация способа может осуществляться следующим образом. Сначала стальная оцинкованная лента без высеченного колющего профиля обжимается вокруг сердечника из стального проволочного или канатного сердечника. Для этого может быть использовано такое же технологическое оборудование, которое применяется для сборки просеченной ленты в известной технологии. Затем собранная лента поступает в штамп для просечки цилиндрических отверстий, технология просечки отверстий и конструкции штампа используются стандартные. На фиг. 2 обозначены: 1 - стальная лента, 2 - сердечник, 3 - просеченные цилиндрические отверстия. Отверстия просекаются таким образом, что они пересекают край ленты, образуя колючие элементы. На следующем технологическом переходе участки ленты между отверстиями через один отгибаются на угол от 10 до 90 градусов с использованием известных конструкций гибочных штампов. Полученная по данному способу колючая проволока показана на фиг. 4, где видны дополнительные колючие поражающие элементы 4, полученные при отгибке указанных участков ленты.

Таким образом, заявленный способ технологически осуществим с использованием известного технологического оборудования.

Способ производства колючей проволоки, включающий использование стальной ленты и стального проволочного или канатного сердечника и создание на ленте колющего профиля, отличающийся тем, что стальную ленту соединяют посредством пластического деформирования со стальным или канатным сердечником, после чего создают на ней колющий профиль путем просечки незамкнутых цилиндрических отверстий по ее краям из условия пересечения отверстий с краями ленты с образованием на участках ленты между отверстиями колючих элементов и отгибания полученных колючих элементов через один на угол от 10 до 90°.