Литейная роторная машина для получения медной заготовки

Иллюстрации

Показать всеИзобретение относится к области металлургии. Литейная роторная машина содержит калиброванное литейное колесо 2, поперечное сечение калибра которого выполнено в виде равнобедренной трапеции с углом выпуска αв=7÷9°, натяжное колесо 3, бесконечную подвижную ленту 4, прижимной ролик 8 и трубку-питатель7, установленную на входе в калибр. Продольная ось прижимного ролика 8 и продольная ось литейного колеса 2 расположены в одной горизонтальной плоскости. Жидкую медь заливают в миксер, подают в ванну 6 и направляют на вход калибра через трубку-питатель 7, установленную относительно продольной оси литейного колеса под углом 90°. Корпус трубки-питателя 7 изготовлен из кремнистой высоколегированной стали с содержанием кремния - до 5%, никеля и хрома - по 20÷25%. Выходящая из калибра заготовка 10 перемещается по траектории 11, на выходе из литейной машины разгибается и направляется на последующую прокатку. Обеспечивается повышение качества отливаемой медной заготовки, срока службы трубки-питателя и надежности работы машины. 2 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано при производстве медной литой заготовки в непрерывном литейно-прокатном агрегате.

Известна 5 роликовая литейная машина для литья заготовки из алюминия и его сплавов, содержащая центральное литейное колесо, которое совместно с охватывающей его бесконечной лентой образует подвижный кристаллизатор с поперечным сечением трапециевидной формы, на входе которого горизонтально установлена керамическая трубка-питатель, подающая в машину жидкий алюминий. (В.А. Чеботарев, А.Ю. Шевченко, А.В. Самсонов «Полосовые литейно-прокатные агрегаты для производства полос из цветных металлов», М., «Машиностроение», «Тяжелое Машиностроение», журнал «Тяжелое машиностроение», 1997, №5, с.10).

Недостатки этой известной машины:

- большие масса и стоимость;

- для медных сплавов, имеющих более высокую вязкость, чем у алюминиевых сплавов, заливка металла через горизонтально расположенную трубку-питатель нежелательна, т.к. это приведет к появлению несплошностей в литой заготовке.

Известна 2 роликовая литейная машина, содержащая два колеса: верхнее натяжное и нижнее калиброванное литейное; оба колеса охвачены бесконечной лентой, которая совместно с литейным колесом образует подвижный кристаллизатор, на входе которого под углом к вертикали установлена трубка-питатель для подачи в машину жидкого алюминия (Ю.А. Шевченко, В.А. Чеботарев, А.В. Самсонов, B.C. Каркушко, B.C. Морозов «Литейно-прокатные агрегаты для производства алюминиевой и медной катанки», М., «Машиностроение», «Тяжелое Машиностроение», журнал «Тяжелое машиностроение», 1997, №5, с.12).

Достоинством известного способа является меньшая вероятность появления несплошностей в литой заготовке.

Недостаток известного способа заключается в следующем: при литье меди, которая обладает относительно высокой температурой плавления, заливка ее в трубку-питатель под углом приведет к нагреву нижней образующей корпуса трубки-питателя, более интенсивному, чем верхней, что неизбежно будет сопровождаться температурными деформациями, приводящими к изгибу трубки-питателя, вследствие чего жидкий металл подается на бандаж или на ленту, что значительно ухудшает качество слитка и приводит к более быстрому выходу из строя бандажа, ленты и трубки-питателя.

Технический результат заключается в повышении качества отливаемой медной заготовки, а также в увеличении срока службы литейной роторной машины за счет удлинения ее межремонтного цикла.

Указанный технический результат достигается тем, что в литейной роторной машине для получения медной заготовки, включающей калиброванное литейное колесо с углом выпуска калибра, причем поперечное сечение калибра выполнено в виде равнобедренной трапеции, натяжное колесо, бесконечную подвижную ленту, прижимной ролик и трубку-питатель, установленную на входе в калибр, продольная ось прижимного ролика и продольная ось калиброванного литейного колеса расположены в одной горизонтальной плоскости, угол установки трубки-питателя относительно продольной оси калиброванного литейного колеса равен 90°, корпус трубки-питателя выполнен из высоколегированной кремнистой стали с содержанием никеля и хрома по 20-25% каждого, а угол выпуска калибра αв=7÷9° и определяется по формуле αв=γ-90°, где γ - угол между меньшим основанием трапеции и боковой стороной.

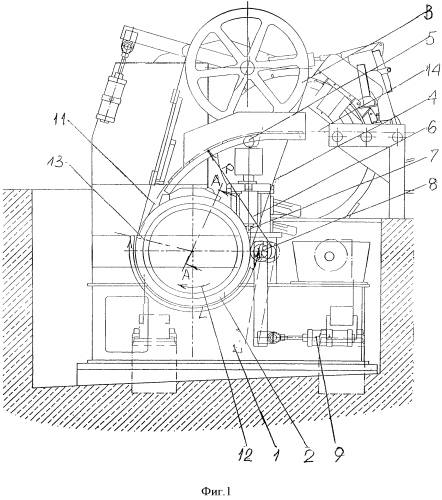

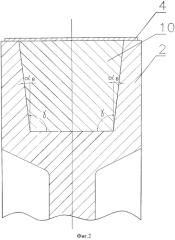

Изобретение поясняется графическими материалами, где на:

- фиг.1 - схема литейной роторной машины для получения медной заготовки, вид сбоку;

- фиг.2 - радиальное сечение литейного колеса («А-А» на фиг.1) по калибру, нарезанному в этом колесе.

Литейная роторная машина для получения медной заготовки включает раму 1 (фиг.1), на которой смонтированы: калиброванное литейное колесо 2 с углом выпуска калибра (поперечное сечение калибра выполнено в виде равнобедренной трапеции) и натяжное колесо 3, охваченные бесконечной подвижной лентой 4.

Возле рамы 1 установлен на отдельном основании миксер (на фиг.1 позицией 5 обозначена точка, относительно которой осуществляют опрокидывание миксера) с ванной 6 и трубкой-питателем 7. На входе в калибр бесконечная лента 4 прижата к литейному колесу 2 с помощью прижимного ролика 8, приводимого в действие пневмоцилиндром 9. Выходящая из калибра литая заготовка 10 показана на фиг.1 в виде траектории ее движения 11, при этом αв - угол выпуска калибра (фиг.2).

Прижимной ролик 8 предназначен для того, чтобы обеспечивать правильную трапециевидную форму поперечного сечения калибра, для чего его продольная ось и продольная ось калиброванного литейного колеса 2 расположены в одной горизонтальной плоскости.

Работа литейной роторной машины для получения медной заготовки осуществляется следующим образом.

Жидкую медь заливают в миксер, из которого ее подают в ванну 6 и, далее, дозировано направляют на вход калибра через трубку-питатель 7, причем жидкий металл подают в вертикальном направлении. На длине L калибра при вращении литейного колеса 2 по часовой стрелке (стрелка 12 на фиг.1) жидкий металл затвердевает и на выходе 13 из калибра получают заготовку с трапециевидным поперечным сечением (фиг.2), верхнее основание которого больше нижнего. Угол выпуска калибра αв=7÷9° и определяется по формуле: αв=γ-90°, где γ - угол между нижним основанием трапеции и ее боковой стороной. Если αв больше чем 9°, то заготовка получает искаженную форму, которую необходимо исправлять в процессе дальнейшей прокатки (например, посредством дополнительных пропусков через прокатные валки); если αв меньше чем 7°, то при такой величине этого угла начинает проявляться «застревание» заготовки на выходе из калибра литейного колеса 2, что периодически будет приводить к нарушению процесса литья заготовки 10. Непрерывно выдвигаясь из калибра, заготовка 10 движется по траектории 11 и на выходе из литейной машины имеет разогнутой вид (линия 14). Далее, литая заготовка направляется на последующую прокатку.

Трубка-питатель 7 установлена относительно продольной оси калиброванного литейного колеса под углом 90°. При других значениях этого угла, больших или меньших 90°, нижняя образующая трубки-питателя 7 станет нагреваться более интенсивно, чем верхняя; и перепад температур на длине окружности, образующей поперечное сечение указанной трубки, приведет к термическим деформациям трубки-питателя 7 и, как следствие, к ее преждевременному выходу из строя. Указанные обстоятельства особенно важны, если используется трубка-питатель с металлическим корпусом.

Кроме того, такое расположение трубки-питателя 7 создает дополнительный гидростатический подпор в жидком металле на входе в калибр и тем самым практически полностью исключаются пустоты и несплошности в отливаемой медной заготовке.

Также при вертикальном расположении трубки-питателя металл равномерно подается по сечению, тем самым исключая возникновение в трубке-питателе более холодных участков, что, в свою очередь, предотвращает изгиб трубки в сторону холодного участка. Таким образом, подача металла в кристаллизатор осуществляется непрерывно, непосредственно в зону кристаллизации, что значительно улучшает качество слитка и позволяет стабильно вести процесс литья.

Кроме того, сам корпус трубки-питателя 7 изготовлен из кремнистой высоколегированной стали (содержание кремния - до 5%), в составе которой имеются никель и хром - по 20÷25% каждого из указанных элементов. Содержание хрома меньшее чем 20% прогрессивно снижает стойкость корпуса трубки; то же самое происходит, если содержание никеля будет меньше, чем 20%. Если содержание хрома и никеля будет больше чем 25%, то необоснованно завышается стоимость корпуса трубки-питателя.

При использовании изобретения повышается качество отливаемой медной заготовки, удлиняется межремонтный цикл работы за счет повышения срока службы трубки-питателя, а также обеспечивается более надежная работа литейной роторной машины.

Литейная роторная машина для получения медной заготовки, содержащая калиброванное литейное колесо с калибром, поперечное сечение которого выполнено в виде равнобедренной трапеции, натяжное колесо, бесконечную подвижную ленту, прижимной ролик и трубку-питатель, установленную на входе в калибр, отличающаяся тем, что продольная ось прижимного ролика и продольная ось калиброванного литейного колеса расположены в одной горизонтальной плоскости, угол установки трубки-питателя относительно продольной оси калиброванного литейного колеса равен 90°, а угол выпуска αв калибра, определяемый по формуле αв=γ-90°, где γ - угол между меньшим основанием трапеции и боковой стороной, составляет =7÷9°, при этом корпус трубки-питателя выполнен из высоколегированной кремнистой стали с содержанием никеля и хрома по 20÷25% каждого.