Способ и устройство контроля термического цикла сварного соединения встык краев полос

Иллюстрации

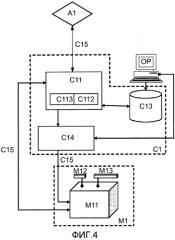

Показать всеИзобретение относится к области сварки и может быть использовано для сварного соединения встык краев полос на установке для соединения встык (M1) установки обработки полос. При этом устройство контроля (C1) содержит средства соединения (C15), предназначенные для его соединения с центральной системой автоматизированного управления (A1) упомянутой установкой обработки полос и упомянутой установкой соединения встык (M1) для обмена по меньшей мере одного параметра полосы и обмена по меньшей мере одного рабочего параметра. Вычислительное устройство (C11) выполнено с возможностью рассчитывать на основе упомянутых параметра полосы и рабочего параметра по меньшей мере один термический параметр сварного соединения, а средства контроля и определения характеристик (C14) сварного соединения выполнены с возможностью контролировать процесс сварки в зависимости от упомянутого термического параметра. 4 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу и устройству контроля термического цикла сварного соединения встык краев стальных полос протягиванием в установке прокатки или обработки, согласно декларативной части формулы изобретения по пп.1-8.

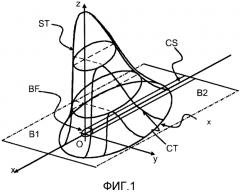

Изобретение относится, в частности, к сварным соединениям встык стальных полос, непрерывно протягиваемых в установке холодной прокатки или обработки, такой как очистка поверхности, непрерывный отжиг, электролитическое или закалочное покрытие, в частности к свариванию края полосы с другим краем другой полосы, осуществляемым последовательно путем перемещения сварочного аппарата вдоль линии сваривания. В соответствии с данным документом выражение "установка обработки" будет использоваться в качестве ссылки на вышеупомянутые установки прокатки или установки обработки.

Для улучшения производительности установок обработки стальных полос, не допуская, в частности, видоизменения упомянутых бабин полос из рулонов, современные высокопроизводительные установки обработки способны непрерывно работать путем последовательного соединения встык друг к другу полос; причем край первой полосы, например хвостовая часть полосы, в конце обработки соединяется с другим краем второй полосы, например головной частью новой полосы, поставляемой в виде рулона, которая вставляется на входе установки обработки.

Во время этой операции по соединению встык перемещение в установке обработки двух краев свариваемых полос, т.е. хвостовой части первой полосы и головной части второй полосы, останавливается, а участки за установкой обработки (т.е. отрезки, расположенные сзади упомянутой хвостовой части первой полосы в направлении протягивания полосы) подаются из устройства накопления полос, которое предварительно заполняется в течение временного интервала, разделяющего два последовательных соединения встык. Такая операция соединения встык хорошо известна специалистам, усилия которых сосредоточены на быстроте выполнения операции по соединению встык для ограничения времени остановки краев полосы и, как следствие, производительности и стоимости устройств накопления.

Обычно операция по соединению встык осуществляется посредством установки соединения встык путем сварки, также называемой сварочной установкой, которая содержит, кроме собственно сварочного аппарата, две пары зажимных губок, предназначенных для закрепления краев полос во время их соединения путем сваривания, соответственно первой пары зажимных губок, предназначенной для закрепления хвостовой части первой полосы, которая может вводиться в секцию установки обработки, расположенную сзади упомянутой первой пары губок в направлении протягивания полосы, и второй пары зажимных губок, предназначенной для закрепления головной части второй полосы, которая может быть введена в переднюю часть установки соединения встык. Специалистам известны различные способы сваривания, которые могут быть осуществлены посредством различных сварочных аппаратов. Речь идет, например, о способах стыковой сварки оплавлением, шовной контактной сварки, дуговой сварки плавящимся электродом (MIG), дуговой сварки неплавящимся электродом (TIG), лазерной сварки или лазерной сварки смешанного типа.

Установка соединения встык путем сварки должна быть способна осуществлять сварное соединение высокого качества. Действительно, разрыв сварного соединения плохого качества во время протягивания полосы в установке обработки или даже необходимость повторного выполнения сваривания, которое было признано неправильным или плохого качества, может привести к большим производственным потерям и относительно высокой стоимости.

Металлургическое качество сварного соединения, в частности для типов стали, которые могут получить металлургические изменения в зонах, подверженных термическому воздействию в результате операции сварки, зависит от способа, примененного для сваривания, и термического цикла, который возникает в упомянутой зоне, подвергаемой воздействию, а также от различных обработок предварительного и последующего нагрева или от отжига, локально производимого собственно в сварочном аппарате или непосредственно после последнего. Кроме того, непрерывность и плотность сваривания, которые также определяют качество упомянутого сварного соединения, зависят в основном от использованных параметров сварки. Значение этих параметров сварки подбирается для обеспечения полного соединения путем плавки двух краев свариваемых полос; причем без чрезмерного припуска по толщине или с недостаточной толщиной. Непрерывность и плотность сварного соединения зависят также от отсутствия дефектов, например, трещин, которые связаны с металлургическими превращениями.

Значительное расширение ассортимента марок стали и значений толщины стали, обрабатываемой в установках обработки, в частности для удовлетворения требований конструкторов автомобилей, все больше и больше приводит к сварке марок стали с высокими характеристиками, которые могут быть подвержены металлургическим превращениям, приводящим к сильному дисперсионному твердению и, соответственно, к хрупкости сварного соединения, способной вызвать разрыв сварного соединения во время протягивания в установке обработки.

Для предотвращения такого охрупчивания сварного соединения специалистами были разработаны способы термической обработки сварного соединения, осуществляемые при помощи устройств термической обработки, которые способны нагревать края полосы или упомянутого сварного соединения, в частности посредством электромагнитной индукции. Речь идет, в частности, о способе отжига после сваривания, целью которого является металлургическое восстановление приемлемой вязкости, или также о способе предварительного нагрева краев свариваемых полос с целью уменьшения скорости охлаждения сварного соединения и, таким образом, ограничения его дисперсионного твердения.

Контроль над термической обработкой сварного соединения осуществляется вручную оператором на основе таблиц параметров сварки. Как правило, эти таблицы разрабатываются эмпирическим путем в зависимости от общих аппаратных характеристик больших семейств сталей без точного учета химических и физических различий, которые могут существовать внутри даже каждого семейства сталей. Этот ручной контроль оператора над термической обработкой имеет многочисленные недостатки. В частности, существует вероятность ошибки, которая больше нуля, выбора параметра сварки на основе упомянутой таблицы. Действительно, неопределенный отбор проб различных сталей при помощи упомянутых таблиц вынуждает оператора подбирать параметры сварки, которые не соответствуют точно стали, из которой выполнена свариваемая полоса, но стали, обладающей химическими и физическими характеристиками, схожими с характеристиками стали, из которой выполнена полоса. Этот выбор не всегда тождественен и может привести к сварным соединениям плохого качества. С другой стороны, данные таблицы не позволяют надежно и точно определить термическую обработку в соответствии со способами сварки и физическими и(или) химическими характеристиками полосы, в частности в области предварительного нагрева сварных соединений, осуществляемых последовательно, такими как дуговая сварка плавящимся электродом (MIG), дуговая сварка неплавящимся электродом (TIG), лазерная сварка, лазерная сварка смешанного типа или «точечная сварка внахлестку».

Таким образом, может быть выбран плохой параметр сварки, если аппаратные характеристики (физические и/или химические) полосы более не соответствуют точно общим аппаратным характеристикам семейств сталей упомянутых таблиц; причем имеется опасность, что выбор упомянутых параметров сварки приведет, таким образом, к сварному соединению плохого качества. Сложность определения оптимального значения параметров сварки, в частности относящихся к условиям предварительного нагрева сварных соединений, толкает пользователей установок соединения встык, содержащих устройство термической обработки, не применять способ термической обработки путем предварительного нагрева, отдавая предпочтение постсварочному отжигу. Хотя предварительный нагрев мог бы позволить контролировать металлургическую структуру сварного соединения, недостатком постсварочного отжига, к сожалению, является сохранение возможности развития спонтанных разрывов, даже локализованных, между свариванием и отжигом.

Другим большим недостатком систематизации постсварочного отжига является использование очень высоких температур обработки (например, 800°C вместо 100-300°C для предварительного нагрева), которые требуют особой компоновки элементов установки соединения встык сваркой, в частности на уровне их зажимных губок или осуществления отжига после практической реализации в полном объеме сварного соединения и перемещения последнего за пределы зацепления упомянутых зажимных губок. Данный отжиг после осуществления в полном объеме сварного соединения, а также это перемещение увеличивают время цикла сваривания и требуют еще большего повышения возможностей накапливания полосы устройств накапливания установки обработки, что, таким образом, влечет за собой дополнительные расходы.

Настоящее изобретение преследует цель предложить способ и устройство контроля термического цикла сварного соединения встык полос, способных, с одной стороны, определить, по меньшей мере, один параметр сварки, в частности термический параметр охлаждения упомянутого сварного соединения, в соответствии с аппаратными и геометрическими характеристиками свариваемых полос и с учетом технических характеристик установки соединения встык путем сварки, к которой они адаптированы, а с другой стороны, гарантировать выполнение в реальном масштабе времени сварки упомянутых свариваемых полос в зависимости от упомянутого параметра сварки.

С этой целью способ и устройство контроля термического цикла сварного соединения встык предложены в пп.1-8 нижеследующей формулы изобретения. Совокупность подпунктов формулы изобретения также содержит преимущества изобретения.

Технической задачей настоящего изобретения также является способ автоматического контроля термического цикла сварного соединения встык полос, предназначенный для контроля сваривания одного края первой полосы с другим краем второй полосы установкой соединения встык установки обработки, отличающийся тем, что:

первый обмен является обменом, по меньшей мере, одним параметром полосы между устройством контроля упомянутого термического цикла и центральной системой автоматизированного управления упомянутой установкой обработки; причем упомянутый параметр полосы относится, по меньшей мере, к одной характеристике первой полосы и(или), по меньшей мере, к одной характеристике второй полосы или, по меньшей мере, к одной характеристике упомянутых полос, если упомянутые полосы идентичны. Параметры полосы содержат, например, данные, касающиеся, по меньшей мере, толщины каждой из полос и(или), по меньшей мере, одного элемента их химического анализа, например, содержание углерода или эквивалент углерода;

второй обмен, в частности в реальном масштабе времени, по меньшей мере, одного рабочего параметра между упомянутым устройством контроля упомянутого термического цикла и упомянутой установкой соединения встык; причем упомянутый рабочий параметр относится к работе упомянутой установки соединения встык. Рабочие параметры содержат, например, данные, касающиеся регулирования сварочного аппарата установки соединения встык, например, по меньшей мере, одно значение энергии сварки на выходе источника энергии сварки упомянутого сварочного аппарата, и скорость перемещения сварочного аппарата;

определение, в частности расчетным путем и в частности в реальном масштабе времени, на основе упомянутых параметров полосы и рабочих параметров, термического параметра упомянутого сваривания;

контроль, в частности в реальном масштабе времени, над упомянутой сваркой, зависящей, по меньшей мере, от упомянутого термического параметра. В частности, упомянутый контроль включает в себя регулирование, в частности в реальном масштабе времени, по меньшей мере, одного параметра сварки сварного соединения в зависимости от упомянутого термического параметра. Параметр сварки представляет собой рабочий параметр, который предназначен для управления сварочным аппаратом установки соединения встык, для осуществления упомянутого сваривания.

В настоящем изобретении также предлагается устройство контроля термического цикла сварного соединения встык края первой полосы с другим краем второй полосы, подходящее для практической реализации способа контроля упомянутого термического цикла, приспособленного для установки соединения встык установки обработки полос; причем упомянутая установка соединения встык содержит, в частности, сварочный аппарат, который может сваривать упомянутые края полос, две пары зажимных губок, способные закреплять упомянутые края полос, устройство термической обработки, которое способно осуществлять термическую обработку упомянутых краев полос, отличающееся тем, что устройство контроля содержит:

- средства соединения, предназначенные для соединения упомянутого устройства контроля с центральной системой автоматизированного управления упомянутой установкой обработки полос и упомянутой установкой соединения встык, для предоставления возможности, соответственно, обмена, по меньшей мере, одного параметра полосы и обмена, по меньшей мере, одного рабочего параметра. Упомянутый параметр полосы относится, в частности, по меньшей мере, к одной характеристике первой полосы и(или), по меньшей мере, к одной характеристике второй полосы, или, по меньшей мере, к одной характеристике упомянутых полос, если упомянутые полосы идентичны; причем упомянутый рабочий параметр относится к работе упомянутой установки соединения встык;

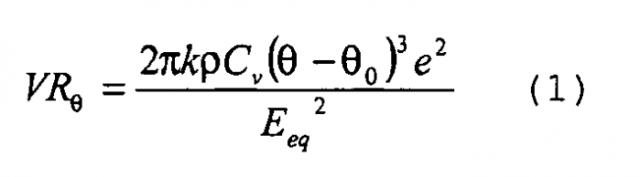

- вычислительное устройство, способное вычислять или определять, в частности в реальном масштабе времени, на основе упомянутых параметров полосы и работы, по меньшей мере, один термический параметр упомянутого сваривания. В частности, вычислительное устройство способно произвести, по меньшей мере, один тепловой расчет на основе следующих параметров: толщины, объемного веса, коэффициента температуропроводности и удельной теплоемкости, характеризующих упомянутую полосу, а также энергии сварки и скорости перемещения, характеризующих упомянутый сварочный аппарат;

- средства контроля и определения характеристик сварки упомянутого сварного соединения, способные контролировать, в частности в реальном масштабе времени, упомянутую сварку в зависимости от упомянутого термического параметра, в частности способные регулировать параметры сварочных операций сварочного аппарата установки соединения встык. С этой целью средства контроля и определения характеристик содержат, в частности, средства измерения и регулирования определенного количества энергии сварки на выходе сварочного аппарата; средства измерения и регулирования скорости перемещения сварочного аппарата; средства регулирования устройства термической обработки краев полос, и, возможно, регулируемые средства устройства отжига после сварки. В частности, средства контроля и определения характеристик способны взаимодействовать с устройством индукционной термической обработки, содержат, по меньшей мере, один индуктор и способны синхронно или асинхронно перемещаться вместе с перемещением сварочного аппарата; причем упомянутое устройство термической обработки крепится, в частности, к опоре упомянутого сварочного аппарата или к опоре, расположенной отдельно от упомянутой опоры сварочного аппарата.

Наконец, технической задачей настоящего изобретения также является установка соединения встык, предназначенная для соединения встык краев последовательных полос установки обработки полос; причем упомянутая установка соединения встык содержит: аппарат сваривания одного края первой полосы с другим краем второй полосы; две пары симметрично расположенных зажимных губок, соответственно, первую пару зажимных губок, содержащую первую верхнюю зажимную губку и первую нижнюю зажимную губку, способные зажимать (т.е. способные тесно сжимать между собой) упомянутый край первой полосы, и вторую пару зажимных губок, содержащую вторую верхнюю зажимную губку и вторую нижнюю зажимную губку, способные зажимать упомянутый другой край второй полосы, которые предназначены для удержания или размещения упомянутых краев полосы друг против друга для сварки упомянутых краев полос друг против друга, и отличающаяся тем, что она содержит устройство контроля термического цикла. Кроме того, упомянутая установка соединения встык приспособлена, в частности, для осуществления способа соединения встык, отличающегося тем, что он включает в себя упомянутый способ автоматического контроля термического цикла сварного соединения встык полос.

В частности, упомянутое устройство контроля термического цикла установки соединения встык, согласно изобретению, может взаимодействовать с упомянутым устройством термической обработки, например, устройством предварительного нагрева и(или) устройством отжига упомянутой установки соединения встык, в частности при регулировании параметров работы упомянутого устройства термической обработки, при контроле его работы и запуске. Например, устройство контроля, согласно изобретению, способно, в частности, контролировать регулируемые средства устройства отжига после сварки, которое, согласно первому варианту, может перемещаться назад от сварочного аппарата на общую с упомянутым сварочным аппаратом опору или на отдельную опору, синхронизировано или не синхронизировано с перемещением сварочного аппарата, или, согласно второму варианту, может быть прикреплено и способно покрывать всю ширину свариваемой полосы. Такие устройства отжига устанавливаются, например, между зажимными губками, под нижней стороной полосы, или, согласно другому варианту, вне пределов зоны воздействия и сзади упомянутых зажимных губок, сверху и(или) снизу полосы, для осуществления термической обработки упомянутого сварного соединения в удаленном месте расположения зажимных губок.

Настоящее изобретение позволяет контролировать термический цикл сваривания встык полос, автоматически определяя (до и(или) во время сварки) оптимальные параметры сварки, в частности предназначенные для регулирования упомянутой энергии сварки, которой обеспечивается процесс сваривания, для нагревания упомянутых краев полос. Следовательно, регулирование энергии сварки, которой обеспечиваются края полос или процесс сваривания, позволяет контролировать металлургическую структуру сварного соединения. Определение термического параметра позволяет, в частности, определить оптимальные условия предварительного нагрева при низкой температуре краев свариваемых полос, предпочтительно, при постсварочном отжиге при высокой температуре, и позволяет, таким образом, осуществлять упомянутый контроль над металлургической структурой сварного соединения во время его охлаждения.

В частности, упомянутые средства соединения позволяют, с одной стороны, осуществить упомянутый первый обмен, по меньшей мере, одного параметра полосы, который касается, по меньшей мере, одной характеристики одной из упомянутых полос, между вычислительным устройством устройства контроля и центральной системой автоматизированного управления установки обработки для передачи в упомянутое вычислительное устройство упомянутых параметров полосы, а с другой стороны, упомянутый второй обмен, по меньшей мере, одного рабочего параметра, который относится к работе установки соединения встык, между вычислительным устройством и установкой соединения встык для передачи в вычислительное устройство упомянутого рабочего параметра. Параметры полосы содержат геометрические и(или) физические, и(или) химические параметры каждой из двух полос перед их свариванием друг с другом. Рабочие параметры содержат, в частности, параметры регулирования или сварки, и(или) параметры, связанные с функционированием в реальном масштабе времени установки соединения встык, в частности ее сварочного аппарата, и, по меньшей мере, одного устройства термической обработки. Речь идет, например, не ограничиваясь этим, о параметрах, которые относятся к энергии сварки на выходе источника энергии сварки, предназначенной для нагревания краев полос перед свариванием их друг с другом, или которые относятся к максимальной энергии сварки на выходе упомянутого источника энергии сварки, или также параметров, относящихся к скорости перемещения сварочного аппарата вдоль линии сварки, или к его максимальной и(или) минимальной скорости перемещения, а также данных или параметров регулирования, относящихся, по меньшей мере, к одному устройству термической обработки установки соединения встык, таких как его скорость перемещения вдоль линии сварки, или корреляция между его скоростью перемещения и скоростью перемещения сварочного аппарата, или также параметр, который относится к тепловой энергии, которую устройство термической обработки способно произвести.

На основе этих параметров полосы и рабочих параметров упомянутое вычислительное устройство способно рассчитать, по меньшей мере, один упомянутый термический параметр сваривания, который предназначен, в частности, для определения параметров охлаждения зон полос, подвергаемых воздействию энергии сварки, регулируя, в частности, подачу энергии, способную нагревать упомянутые зоны. С другой стороны, устройство контроля, согласно изобретению, содержит, в частности, базу данных, предназначенную для классификации на основе, по меньшей мере, одного из упомянутых параметров полосы каждой из полос, по меньшей мере, в одном семействе материалов; причем каждое семейство материалов содержит, по меньшей мере, один эталонный материал, отличающийся, по меньшей мере, одним эталонным параметром, предназначенным, в частности, для идентификации и классификации упомянутой полосы в упомянутом семействе материалов. Упомянутый эталонный материал, в частности, идентифицируется, по меньшей мере, одним элементом его химического анализа, например, содержанием углерода или эквивалентом углерода. Упомянутые эталонные параметры содержат, в частности, по меньшей мере, одну физическую и(или) химическую характеристику эталонного материала, от которой может зависеть сварка, например, содержание углерода или эквивалента углерода, и(или) параметр критического охлаждения, например, скорость критического охлаждения или время критического охлаждения между двумя температурами. В частности, по меньшей мере, один эталонный параметр каждого эталонного материала содержит один критический металлургический параметр в зависимости от заданной величины или позволяет определить металлургические свойства в зависимости от металлургического параметра для того, чтобы позволить установить упомянутый критический металлургический параметр в зависимости от упомянутой заданной величины. Упомянутый критический металлургический параметр, в частности, может быть сравнен с упомянутым термическим параметром. Заданная величина представляет собой параметр, который, в частности, может быть введен в базу данных оператором с пульта оператора и может характеризовать сварное соединение. Речь идет, например, о максимальной твердости, которую не следует превышать для упомянутого сварного соединения и которая задана для сварного соединения металлографической структуры, или о времени критического охлаждения. Другими словами, эталонный материал отличается эталонным параметром, содержащим, в частности, критический металлургический параметр, например, время критического охлаждения в зависимости от заданной величины, например, твердости, устанавливаемой оператором, или способен определить металлургические свойства в зависимости от металлургического параметра, например, изменения твердости в зависимости от времени охлаждения, позволяющего определить критический металлургический параметр, например, время критического охлаждения в зависимости от заданной величины, например, в зависимости от твердости, устанавливаемой оператором.

Упомянутая база данных пригодна, в частности, для периодизации различных семейств материалов в зависимости, по меньшей мере, одного критерия идентификации материалов и(или) металлургического свойства каждого из упомянутых материалов, в частности, в зависимости от упомянутого эталонного параметра упомянутых эталонных материалов. Она включает в себя, например, химические и(или) физические характеристики, по меньшей мере, одного эталонного материала для каждого семейства материалов. Предпочтительно, классификация каждой из упомянутых полос в семействе материалов осуществляется, в частности, автоматически модулем классификации упомянутого вычислительного устройства на основе упомянутого параметра полосы. Действительно, упомянутый модуль классификации способен определить принадлежность полосы, по меньшей мере, к одному семейству материалов путем идентификации, по меньшей мере, одного из упомянутых параметров полосы и сравнения упомянутого параметра идентифицированной полосы, по меньшей мере, с одним из упомянутых эталонных параметров эталонных материалов каждого семейства. Таким образом, настоящее изобретение позволяет сравнить, по меньшей мере, один параметр полосы, по меньшей мере, с одним эталонным параметром, содержащим информацию о физической и(или) химической характеристике эталонного материала, для того, чтобы классифицировать упомянутую полосу в семействе материалов упомянутой базы данных.

Другими словами, вычислительное устройство содержит модуль классификации, который способен классифицировать каждую полосу, по меньшей мере, в одном семействе материалов упомянутой базы данных на основе считывания или идентификации, по меньшей мере, одного параметра полосы. В частности, на основе, по меньшей мере, одного эталонного параметра эталонного материала базы данных модуль классификации вычислительного устройства способен также выбрать упомянутый критический металлургический параметр в зависимости от упомянутой заданной величины, если последняя включена в упомянутый эталонный параметр, или его вычислить, если, по меньшей мере, один из упомянутых эталонных параметров позволяет определить упомянутые металлургические свойства в зависимости от упомянутого металлургического параметра. В этом случае модуль классификации способен определить в зависимости от упомянутого металлургического свойства упомянутый критический металлургический параметр в зависимости от упомянутой заданной величины.

В частности, если параметры полосы позволяют модулю классификации идентифицировать эталонный материал упомянутой базы данных, по меньшей мере, один эталонный параметр которой соответствует параметру полосы, т.е. если, по меньшей мере, одна физическая и(или) химическая характеристика эталонного материала соответствует, по меньшей мере, одной физической и(или) химической характеристике полосы, тогда упомянутый модуль классификации способен установить соответствие между упомянутой полосой и упомянутым эталонным материалом, приводя, в частности, в соответствие с упомянутой полосой упомянутый критический металлургический параметр. В частности, модуль классификации способен выбрать эталонный материал, обладающий наилучшим соответствием упомянутой полосе, т.е. обладающим наибольшим количеством эталонных параметров, равных параметрам полосы, или также содержащим наибольшее количество общих с упомянутой полосой физических и(или) химических характеристик.

В частности, если модуль классификации не обнаруживает никакого эталонного материала в упомянутой базе данных, имеющего, по меньшей мере, один эталонный параметр, идентичный, по меньшей мере, одному параметру полосы, тогда модуль классификации способен идентифицировать, по меньшей мере, два эталонных материала, для которых, по меньшей мере, один эталонный параметр содержит, по меньшей мере, одну физическую и(или) химическую характеристику, аналогичную или похожую, по меньшей мере, на одну физическую и(или) химическую характеристику полосы. Для каждого из определенных эталонных материалов упомянутый модуль классификации способен выбрать или вычислить упомянутый критический металлургический параметр, затем экстраполировать на основе каждого из упомянутых критических металлургических параметров каждого из упомянутых эталонных материалов, в частности, посредством, по меньшей мере, одной предварительно установленной модели экстраполяции экстраполированный критический металлургический параметр. Во всех этих случаях модуль классификации способен идентифицировать или вычислить для каждой полосы критический металлургический параметр на основе, по меньшей мере, одного из упомянутых эталонных параметров и в зависимости от упомянутой заданной величины.

Предпочтительно, проводится актуализация упомянутой базы данных согласно изобретению: упомянутое вычислительное устройство, в частности, может обновлять упомянутую базу данных, позволяя вводить в упомянутую базу данных, по меньшей мере, один новый эталонный параметр, характеризующий новый эталонный материал, или вносить изменения в эталонный параметр, характеризующий эталонный материал и уже содержащийся в упомянутой базе данных. Новый эталонный материал представляет собой, в частности, стальную полосу, физическая и(или) химическая характеристики которой не фигурируют в базе данных. В этом случае новый эталонный параметр представляет собой, в частности, параметр полосы, относящийся, по меньшей мере, к одной физической и(или) химической характеристике, которая отличается от физических и(или) химических характеристик эталонных материалов, содержащихся в упомянутой базе данных. Кроме того, вычислительное устройство способно, в частности, удалять из базы данных, по меньшей мере, один эталонный параметр, относящийся к эталонному материалу, например, эталонному материалу, не используемому для соединения встык полосы. Предпочтительно, упомянутое вычислительное устройство позволяет, в частности, оператору вводить характеристики эталонных материалов в упомянутую базу данных с пульта оператора. Таким образом, ввод, по меньшей мере, одного нового эталонного параметра или изменение, по меньшей мере, одного ранее существовавшего в базе данных эталонного параметра позволяет, предпочтительно, актуализировать базу данных в зависимости от результатов контроля операций сваривания, производимых или непосредственно на установке обработки, или в лаборатории, и, таким образом, привести сварку в соответствие с упомянутыми результатами контроля упомянутых операций сваривания.

Кроме того, способ контроля, согласно изобретению, в частности, отличается тем, что он включает в себя сравнение, выполняемое автоматически и в реальном масштабе времени, упомянутого термического параметра с упомянутым критическим металлургическим параметром. Для этого вычислительное устройство содержит, в частности, анализирующий модуль, способный автоматически сравнивать, в частности в реальном масштабе времени, критический металлургический параметр, который, например, может быть критическим металлургическим параметром охлаждения, с упомянутым термическим параметром, который может быть термическим параметром охлаждения. Анализирующий модуль, в частности, способен сравнивать величину критического металлургического параметра с величиной термического параметра для определения порядка отношения (больше, меньше, равен) между упомянутыми величинами.

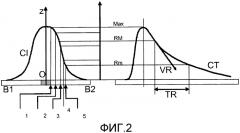

Также способ контроля, согласно изобретению, отличается, в частности, тем, что превышение величины упомянутого критического металлургического параметра (например, критическое время охлаждения) над величиной упомянутого термического параметра (например, время охлаждения, рассчитанное на основе параметров полосы и параметров работы) способно привести, в частности автоматически, к изменению величины, по меньшей мере, одного параметра сварки установки соединения встык для того, чтобы позволить величине упомянутого термического параметра вернуться к величине, не достигающей упомянутой величины критического металлургического параметра. Упомянутое превышение относится, например, к величине упомянутого термического параметра, которая увеличивается и превышает величину критического металлургического параметра, которая сначала была больше ее, а также к величине упомянутого термического параметра, которая уменьшается и выходит за пределы (становится меньше) величины критического металлургического параметра, которая сначала была меньшее ее. Предпочтительно, упомянутое превышение идентифицируется анализирующим модулем в процессе упомянутого сравнения величин. Кроме того, в случае упомянутого превышения и в случае установления упомянутого превышения анализирующим модулем вычислительное устройство способно, в частности, автоматически рассчитать новую величину, по меньшей мере, одного параметра сварки; причем упомянутая новая величина предназначена для поддержания величины термического параметра, не превышающей величины критического металлургического параметра. Например, термический параметр, вычисляемый в реальном масштабе времени, представляет собой время охлаждения сварного соединения между двумя эталонными температурами, составляющими, например, от 1000°C до 300°C, а критический металлургический параметр представляет собой критическое время охлаждения между двумя другими эталонными температурами, составляющими от 1000°C до 300°C, и ниже которой, по меньшей мере, одна металлургическая характеристика зоны сварного соединения достигает упомянутой заданной величины. Принятая во внимание металлургическая характеристика может быть металлографической структурой (мартенситной, бейнитной, перлитной в случае стали). Она также может быть, в упрощенном варианте, твердостью. В случае твердости, принятой как металлургическая характеристика, ее заданная величина или максимально допустимая величина может быть зафиксирована на величине, превышающей 300 HV, предпочтительно, от 380 HV до 420 HV.

Если время охлаждения сварного соединения превышает критическое время охлаждения сварного соединения, то идентификация упомянутого превышения анализирующим модулем приводит к исчислению вычислительным устройством, по меньшей мере, одного нового параметра сварки, предназначенного для уменьшения или увеличения времени охлаждения для того, чтобы величина времени охлаждения оставалась ниже величины критического времени охлаждения. Вычислительное устройство может, например, рассчитать новую подачу термической энергии упомянутым устройством термической обработки установки соединения встык, определив, в частности, температуру предварительного нагрева сварного соединения, позволяя при этом упомянутому термическому параметру оставаться ниже критического металлургического параметра без изменения других параметров сварки. Оно может также определить температуру предварительного нагрева сварного соединения, позволяя упомянутому термическому параметру оставаться ниже критического металлургического параметра, изменяя, по меньшей мере, один другой параметр сварки, такой как энергия на выходе источника энергии сварки и(или) скорость перемещения сварочного аппарата. В последнем случае изменения энергии на выходе источника энергии сварки и(или) скорости перемещения сварочного аппарата могут быть, в частности, ограничены предельным значением, вводимым в вычислительную программу упомянутого вычислительного устройства. Эти предельные значения могут быть, например, максимальной мощностью источника энергии сварки или максимальным временем сварки.

В настоящем изобретении также предлагается оповещ