Узел бандажированной литейной формы, литьевой узел скважинного снаряда, способ изготовления отливки скважинного снаряда, способ изготовления литьевого узла скважинного снаряда

Иллюстрации

Показать всеЗаявленное изобретение относится к литейному производству. Бандажированная литейная форма содержит литьевой узел, литейную воронку, чашу со связующим веществом, болванку, центральный литник, форсунку, литейный материал и бандажированный узел. Обеспечивается устранение поломок литейной формы и возможность использования связующего материала повторно. 4 н. и 33 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение, в основном, относится к скважинным снарядам и способам изготовления подобных изделий. А именно, настоящее изобретение относится к узлу бандажированной литейной формы, к литьевому узлу скважинного снаряда, к способу изготовления отливки скважинного снаряда, к способу изготовления литьевого узла скважинного снаряда. Изобретение относится также к инфильтрационным матричным буровым изделиям, включая, но не ограничиваясь, буровые долота (“PDC”) вооруженные поликристаллическими алмазами, буровые долота, вооруженные натуральными алмазами, термостойкие поликристаллические буровые долота (“TSP”), бицентричные долота, керновые долота, скважинные расширители с матричным корпусом и стабилизаторами, а также к способам изготовления подобных изделий.

Уровень техники

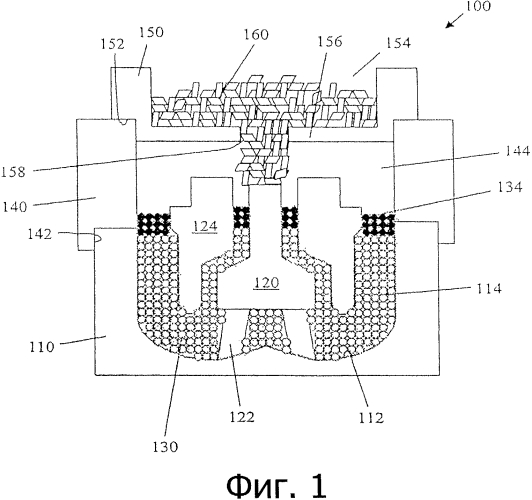

Широкопроходные матричные буровые долота из карбида вольфрама для нефтяных месторождений производятся и используются при бурении, по меньшей мере, с начала 1940-х годов. На фиг.1 показан вид в разрезе литьевого узла 100 скважинного снаряда из предшествующего уровня техники. Литьевой узел 100 скважинного снаряда состоит из толстостенной литейной формы 110, центрального литника 120, одного или нескольких закладных наконечников 122, болванки 124, литниковой воронки 140 и чаши 150 со связующим веществом. Литьевой узел 100 скважинного снаряда используется для изготовления отливки (не показана) скважинного снаряда.

Раскрытие изобретения

По типовому способу литья, показанному на фиг.1, толстостенная литейная форма 110 изготавливается с механически точно обработанной внутренней поверхностью 112 и образует полость 114 литейной формы, расположенную внутри толстостенной литейной формы 110. Толстостенная литейная форма 110 изготавливается из песка, твердого углеграфита или керамики. Механически точно обработанная внутренняя поверхность 112 имеет негативную форму того, что будет являться поверхностными признаками готовой поверхности долота. Механически точно обработанная внутренняя поверхность 112 фрезеруется и проходит финишную обработку, приобретая соответствующие очертания конечного долота. Вдоль режущих кромок долота, а также необязательно вдоль калибровочной области долота могут быть установлены резаки (не показаны) различного типа, известные специалистам, обладающим рядовыми знаниями в данной области техники. Подобные резаки могут быть установлены в процессе изготовления долота или после того как долото будет изготовлено при помощи твердой пайки или иных способов, известных специалистам, обладающим рядовыми знаниями в данной области техники.

После изготовления толстостенной литейной формы 110 закладные детали помещаются, по меньшей мере, частично внутрь полости 114 толстостенной литейной формы 110. Закладные детали обычно изготавливаются из глины, песка, графита или керамики. Подобные закладные детали состоят из центрального литника 120 и, по меньшей мере, одного закладного наконечника 122. Центральный литник 120 расположен, по существу, в центре толстостенной литейной формы 110 и подвешен на необходимом расстоянии от нижней части внутренней поверхности 112 толстостенной литейной формы 110. Закладные наконечники 122 расположены внутри толстостенной литейной формы 110 и проходят от центрального литника 120 к нижней части внутренней поверхности 112 толстостенной литейной формы 110. Впоследствии центральный литник 120 и закладные наконечники 122 вынимаются из полученной отливки бурового долота таким образом, чтобы во время использования долота буровой раствор мог проходить через центр готового долота.

Болванка 124 является цилиндрической стальной литой оправкой, которая подвешивается в центре, по меньшей мере, частично внутри толстостенной литейной формы 110, а также вокруг центрального литника 120. Болванка 124 заглублена на определенное расстояние к низу толстостенной литейной формы 110. В соответствии с предшествующим уровнем техники расстояние между внешней поверхностью болванки 124 и внутренней поверхностью 112 толстостенной литейной формы 110 обычно составляет 12 миллиметров (мм) или более, таким образом, чтобы уменьшить потенциальную вероятность растрескивания толстостенной литейной формы 110 во время процесса литья.

После установки закладных деталей 120, 122 и болванки 124 внутри толстостенной литейной формы 110 в толстостенную пресс-форму 110 загружают карбид вольфрама в виде порошка 130 таким образом, чтобы он заполнял часть полости 114 литейной формы расположенную вокруг нижней части болванки 124, между внутренними поверхностями болванки 124 и внешними поверхностями центрального литника 120, а также между закладными наконечниками 122. Плечевой порошок 134 засыпается поверх карбида вольфрама в виде порошка 130, в область расположенную снаружи болванки 124, а также в область между болванкой 124 и центральным литником 120. Плечевой порошок 134 состоит из вольфрама в виде порошка. Подобный плечевой порошок 134 предназначен для шихтования отливки со сталью и может подвергаться механической обработке. После загрузки карбида вольфрама в виде порошка 130 и плечевого порошка 134 в толстостенную пресс-форму 110, толстостенную литейную форму 110 обычно подвергают вибрации для лучшего уплотнения карбида вольфрама в виде порошка 130 и плечевого порошка 134.

Несмотря на вибрирование толстостенной литейной формы 110 после загрузки карбида вольфрама в виде порошка 130 и плечевого порошка 134 в толстостенную пресс-форму 110, вибрирование толстостенной литейной формы 110 может осуществляться в качестве промежуточного этапа, перед загрузкой плечевого порошка 134 поверх карбида вольфрама в виде порошка 130.

Литниковая воронка 140 является графитным цилиндром, образующим в нем полость 144 литниковой воронки. Литниковая воронка 140 сопряжена с верхней частью толстостенной литейной формы 110. С внутреннего края литниковой воронки 140 образовано углубление 142, которое способствует лучшему сопряжению литниковой воронки 140 с верхней частью толстостенной литейной формы 110. Обычно внутренний диаметр толстостенной литейной формы 110 соответствует внутреннему диаметру литниковой воронки 140 после того как литниковая воронка 140 и толстостенная литейная форма 110 сопрягаются друг с другом.

Чаша 150 со связующим веществом является цилиндром, имеющим основание 156 с отверстием 158, расположенным в основании 156 и проходящим через основание 156. Чаша 150 со связующим веществом также образует полость 154 чаши со связующим веществом, вмещающую связующий материал 160. Чаша 150 со связующим веществом сопряжена с верхней частью литниковой воронки 140 через углубление 152, образованное у внешней кромки чаши 150 со связующим веществом. Подобное углубление 152 способствует лучшему сопряжению чаши 150 со связующим веществом с верхней частью литниковой воронки 140. После сборки литьевого узла 100 скважинного снаряда определенное количество связующего материала 160 загружается в полость 154 чаши со связующим веществом. Обычно связующим материалом 160 является медный сплав.

Литьевой узел 100 скважинного снаряда помещается в печь (не показана). Связующий материал 160 расплавляется и вытекает в карбид вольфрама в виде порошка 130 через отверстие 158 в чаше 150 со связующим веществом. В печи расплавленный связующий материал 160 проникает в карбид вольфрама в виде порошка 130. Во время этого процесса используется значительное количество связующего материала 160 для того, чтобы он наполнял, по меньшей мере, значительную часть полости 144 литниковой воронки. Подобный избыточный связующий материал 160, находящийся в полости литниковой воронки, оказывает направленное вниз усилие на карбид вольфрама в виде порошка 130 и плечевой порошок 134. После того как связующий материал 160 полностью проникает в карбид вольфрама в виде порошка 130, литьевой узел 100 скважинного снаряда вынимают из печи и регулируемо охлаждают. Толстостенная литейная форма 110 разламывается и отделяется от отливки. После этого отливка проходит этапы финишной обработки, известные специалистам, обладающим рядовыми знаниями в данной области техники, включая добавление резьбового соединения (не показано), сопряженного с верхней частью болванки 124 и удаление связующего материала 160 заполнившего, по меньшей мере, значительную часть полости 144 литниковой воронки. Обычно подобный связующий материал 160 не пригоден для повторного использования, поскольку между связующим материалом 160 и болванкой образуются металлургические связи, а также его чистота не позволяет повторно использовать связующий материал 160. При текущих ценах стоимость связующего материала 160 составляет примерно семь долларов за фунт (454 г). В случае если будет предложен экономичный способ сохранения чистоты избыточного связующего материала и повторного использования, по меньшей мере, части связующего материала 160, заполняющего, по меньшей мере, значительную часть полости 144 литниковой воронки, это позволило бы существенно уменьшить себестоимость.

При производстве толстостенной литейной формы 110 обычно используется твердый углеграфит, поскольку он легко подвергается механической обработке с необходимым допуском, хорошо проводит жар печи, не дает усадку при температуре литья и обеспечивает ровную финишную поверхность отливки. Однако основным недостатком пресс-форм 110 из твердого углеграфита является то, что при использовании они имеют более низкий коэффициент термического расширения, чем стальная болванка 124, помещаемая внутрь литейной формы 110 для формирования вокруг нее отливки. Из-за подобной разницы в коэффициентах термического расширения диаметр стальной болванки 124 уменьшают, а диаметр литейной формы 110 увеличивают для ограничения сил, возникающих во время процесса литья. Подобная разница в коэффициентах термического расширения между стальной болванкой 124 и пресс-формой 110 из твердого углеграфита создает опасность того, что графитная литейная форма 110 может треснуть, разрушив тем самым отливку.

Основная причина образования трещин в пресс-форме заключается в разнице коэффициентов термического расширения у трех основных компонентов литьевого узла 100 скважинного снаряда. Подобными тремя компонентами являются стальная болванка 124, карбид вольфрама в виде порошка 130 и графитная литейная форма 110. Болванка 124 имеет относительно высокий коэффициент термического расширения, тогда как карбид вольфрама в виде порошка 130 и графитная литейная форма 110 имеют крайне низкие коэффициенты термического расширения. При нагревании в печи литьевого узла 100 скважинного снаряда внешний диаметр болванки 124 расширяется по мере увеличения температуры, тем самым оказывая давление на плотно упакованный карбид вольфрама в виде порошка 130. Карбид вольфрама в виде порошка 130 передает давление на внутренний диаметр графитной литейной формы 110, тем самым создавая растягивающее напряжение. Если стенки графитной литейной формы 110 будут слишком тонкими, то растягивающее напряжение превысит прочность графитной литейной формы 110, создаст трещину, в результате этого расплавленный связующий материал 160 вытечет через нее из графитной литейной формы 110, отливка станет непригодной, при этом также будет нанесен другой косвенный ущерб. Подобный другой косвенный ущерб включает в себя потерю материала, увеличение трудозатрат, несоблюдение сроков поставки, дорогостоящий ремонт печи, а также остановку производства на несколько дней.

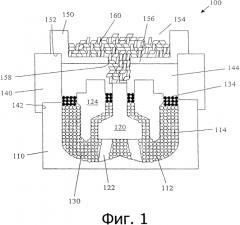

По одному из примеров из предшествующего уровня техники для изготовления отливки бурового долота диаметром двенадцать и одна четвертая дюйма (~31 см) обычно используется графитная литейная форма 110 диаметром восемнадцать дюймов (~45 см), несмотря на то что отливка бурового долота диаметром двенадцать и одна четвертая дюйма физически может быть изготовлена с использованием графитной литейной формы 110 диаметром четырнадцать дюймов (~35 см). Дополнительные четыре дюйма диаметра являются запасом прочности от растрескивания литейной формы 110. Подобный запас прочности обходится весьма дорого, поскольку при увеличении диаметра графитной литейной формы 110 кривая себестоимости из расчета за каждый дюйм диаметра резко идет вверх. На фиг.2 изображен график 200, на котором показано соотношение между общим диаметром 210 графита и себестоимостью 220. Погонный дюйм (~2,5 см) графита диаметром четырнадцать дюймов стоит примерно пятьдесят долларов, тогда как погонный дюйм графита диаметром восемнадцать дюймов стоит примерно семьдесят пять долларов. Стоимость графита в пресс-форме высотой десять дюймов (~25 см) четырнадцатидюймового диаметра составляет примерно пятьсот долларов, тогда как стоимость графита в пресс-форме высотой десять дюймов восемнадцатидюймового диаметра составляет примерно семьсот пятьдесят долларов. Таким образом, за счет уменьшения запаса прочности или исключения необходимости его обеспечения можно добиться значительной экономии при производстве литейной формы 110.

На предшествующем уровне техники для подавления растрескивания графитной литейной формы применялся дополнительный этап, заключавшийся в использовании болванки 124 меньшего диаметра для уменьшения давления растягивающего напряжения, возникающего при нагревании в печи. Однако данный этап увеличивает себестоимость производства отливки, поскольку для заполнения литейной формы требуется дополнительно количество дорогостоящего карбида вольфрама в виде порошка 130. При текущих ценах стоимость болванки 124 составляет примерно пятьдесят центов за фунт (454 г), тогда как стоимость карбида вольфрама в виде порошка 130 составляет примерно двадцать пять долларов за фунт. Таким образом, при производстве отливки можно добиться значительной экономии за счет увеличения диаметра болванки 124, без повышения риска растрескивания графитной литейной формы 110.

На предшествующем уровне техники производители мирились с увеличением себестоимости производства отливок ради предотвращения опасности поломки литейной формы 110 и связанных с этим затрат.

С учетом вышесказанного, становится очевидно, что в данной области техники существует потребность в усовершенствовании способа литья, позволяющего уменьшить затраты, связанные с производством отливок. Также очевидно, что существует потребность в усовершенствовании способа литья таким образом, чтобы исключить часть затрат, связанных с поломкой литейной формы. Кроме этого, очевидно, что существует потребность в усовершенствовании способа литья таким образом, чтобы значительную часть связующего материала можно было использовать повторно. Кроме этого, очевидно, что существует потребность в усовершенствовании способа литья таким образом, чтобы при литье использовались литейные формы меньшего диаметра. Помимо этого, очевидно, что существует потребность в усовершенствовании отливки и способа литья таким образом, чтобы при литье использовалось меньшее количество карбида вольфрама в виде порошка. Технология, позволяющая найти решения для одной или нескольких из подобных задач, либо устранить другие связанные с этим недостатки в данной области техники будет способствовать улучшению скважинного бурения, например позволит изготавливать отливки более эффективно и с большей нормой прибыли. В настоящем изобретении описывается подобная технология.

Краткое описание чертежей

Вышеописанные, а также другие признаки и аспекты изобретения станут более понятны со ссылкой на следующее описание отдельных типовых вариантов осуществления изобретения совместно с прилагаемыми чертежами, где:

на фиг.1 показан вид в сечении литьевого узла скважинного снаряда из предшествующего уровня техники;

на фиг.2 представлен график, показывающий соотношение между общим диаметром графита и его себестоимостью;

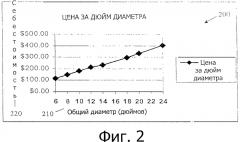

на фиг.3 показан вид в сечении узла бандажированной литейной формы по одному из типовых вариантов осуществления изобретения;

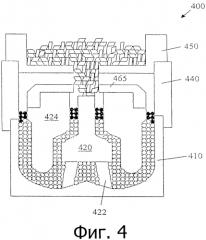

на фиг.4 показан вид в сечении литьевого узла скважинного снаряда по другому типовому варианту осуществления изобретения.

Осуществление изобретения

Настоящее изобретение, в целом, относится к скважинным снарядам и способам изготовления подобных изделий. А именно, настоящее изобретение относится к инфильтрационным матричным буровым изделиям, включая, но не ограничиваясь, буровые долота (“PDC”), вооруженные поликристаллическими алмазами, буровые долота, вооруженные натуральными алмазами, термостойкие поликристаллические буровые долота (“TSP”), бицентричные долота, керновые долота, скважинные расширители с матричным корпусом и стабилизаторами, а также к способам изготовления подобных изделий. Хотя представленное ниже описание относится к литью буровых долот, изобретение относится к любым инфильтрационным матричным буровым изделиям.

На фиг.3 показан вид в сечении узла 300 бандажированной литейной формы по одному из типовых вариантов осуществления. Узел 300 бандажированной литейной формы включает в себя литьевой узел 305 скважинного снаряда, бандажированный узел 370, а также средний бандаж. Узел 300 бандажированный литейной формы применяется для изготовления отливки (не показана) скважинного снаряда, позволяющей использовать болванку 324 большего диаметра, замещающую более дорогостоящий литьевой материал 330, а также использовать тонкостенную литьевую форму 310 с меньшим диаметром. Узел 300 бандажированный литейной формы обеспечивает такую же или более высокую устойчивость к образованию трещин, которой обладают толстостенные литьевые формы из предшествующего уровня техники.

Литьевой узел 305 скважинного снаряда состоит из тонкостенной литейной формы 310, центрального литника 320, одного или нескольких закладных наконечников 322, болванки 324, литниковой воронки 340 и чаши 350 со связующим веществом. По типовому варианту осуществления, показанному на фиг.3, тонкостенная литейная форма 310 изготавливается в соответствии с технологией, известной специалистам, обладающим рядовыми знаниями в данной области техники. В тонкостенной литьевой форме 310 имеется механически точно обработанная внутренняя поверхность. Внутри конструкции тонкостенной литейной формы 310 находится полость 314 формы. Механически точно обработанная внутренняя поверхность 312 имеет негативную форму того, что будет являться поверхностными признаками конечной поверхности долота (не показана). Механически точно обработанная внутренняя поверхность 312 фрезеруется и проходит финишную обработку, приобретая соответствующие очертания конечного долота. Вдоль режущих кромок долота, а также необязательно вдоль калибровочной области долота могут быть установлены резаки (не показаны) различного типа, известные специалистам, обладающим рядовыми знаниями в данной области техники. Подобные резаки могут быть установлены в процессе изготовления долота или после того как долото было изготовлено при помощи твердой пайки или иных способов, известных специалистам, обладающим рядовыми знаниями в данной области техники.

Тонкостенная литейная форма 310 изготавливается из песка, твердого углеграфита, керамики или любого другого подходящего материала известного специалистам, обладающим рядовыми знаниями в данной области техники. Преимущества от использования твердого углеграфита заключаются в том, что твердый углеграфит легко подвергается механической обработке с необходимым допуском, хорошо проводит жар печи, не дает усадку при температуре литья, а также обеспечивает ровную финишную поверхность отливки. По некоторым типовым вариантам осуществления толщина стенок тонкостенной литейной формы 310 варьируется примерно от трех восьмых дюйма (0.95 см) до примерно двух с половиной дюймов (6.35 см).

Тонкостенная литейная форма 310 может быть изготовлена как единая деталь или как несколько компонентов. Хотя это не показано, тонкостенная литейная форма 310 может быть изготовлена вместе с нижней частью литейной формы и калиброванным кольцом. Как вариант, в типовых вариантах осуществления может использоваться однокомпонентная тонкостенная литейная форма 310, изготовленная с использованием технологии, описанной в находящейся в настоящее время на рассмотрении патентной заявке США №12/180,276, озаглавленной «Процесс фрезерования единственной литейной формы для изготовления шарошечных долот, включающий необходимые признаки, используемые при изготовлении в упомянутом процессе», позволяющая изготавливать единственный корпус литейной формы без отдельного калиброванного кольца. Патентная заявка США №12/180,276 полностью включена здесь по ссылке.

После изготовления тонкостенной литейной формы 310 закладные детали помещаются, по меньшей мере, частично внутрь полости 314 тонкостенной литейной формы 310. Закладные детали обычно изготавливаются из глины, песка, графита, керамики или другого соответствующего материала, известного специалистам в данной области техники. Подобные закладные детали состоят из центрального литника 320 и, по меньшей мере, одного закладного наконечника 322. Центральный литник 320 расположен, по существу, в центре тонкостенной литейной формы 310 и подвешен на соответствующем расстоянии от нижней части внутренней поверхности 312 тонкостенной литейной формы 310. Закладные наконечники 322 расположены внутри тонкостенной литейной формы 310 и проходят от центрального литника 320 к нижней части внутренней поверхности 312 тонкостенной литейной формы 310. Впоследствии центральный литник 320 и закладные наконечники 322 вынимаются из полученной отливки бурового долота таким образом, чтобы буровой раствор мог проходить через центр готового долота во время использования долота.

Болванка 324 является цилиндрической стальной литой оправкой, которая подвешивается в центре, по меньшей мере, частично внутри тонкостенной литейной формы 310, а также вокруг центрального литника 320. Болванка 324 заглублена на определенное расстояние к низу тонкостенной литейной формы 310 и проходит ближе к нижней части внутренней поверхности 312 тонкостенной литейной формы 310, чем болванки, используемые на предшествующем уровне техники. Диаметр болванки 324, используемой для изготовления отливки такого же диаметра, больше диаметра обычной болванки, используемой на предшествующем уровне техники. Подобная болванка 324 увеличенного диаметра позволяет сократить потребление литьевого материала 330, поскольку болванка 324 занимает больший объем. Размещение болванки 324 вокруг центрального литника 320 внутри тонкостенной литейной формы 310 создает первую область между внешней поверхностью болванки 324 и внутренней поверхностью 312 тонкостенной литейной формы 310, а также вторую область между внутренней поверхностью болванки 324 и внешней поверхностью центрального литника 320. По одному их типовых вариантов осуществления расстояние между, по меньшей мере, частью внешней поверхности болванки 324 и внутренней поверхностью 312 тонкостенной литейной формы 310 варьируется примерно от четырех миллиметров до примерно десяти миллиметров. По другому типовому варианту осуществления расстояние между, по меньшей мере, частью внешней поверхности болванки 324 и внутренней поверхностью 312 тонкостенной литейной формы 310 варьируется примерно от пяти миллиметров до примерно восьми миллиметров. По еще одному типовому варианту осуществления расстояние между, по меньшей мере, частью внешней поверхности болванки 324 и внутренней поверхностью 312 тонкостенной литейной формы 310 составляет примерно пять миллиметров. Хотя в данном типовом варианте осуществления показано, что болванка 324 изготавливается из стали, также могут использоваться и другие подходящие материалы известные специалистам, обладающим рядовыми знаниями в данной области техники, такие как, включая, но, не ограничиваясь, сплавы стали, не отходя от объема и сущности типового варианта осуществления.

После установки закладных частей 320, 322 и болванки 324 внутри тонкостенной литейной формы 310 литьевой материал 330 загружается в тонкостенную литейную форму 310 таким образом, чтобы он заполнял часть полости 314 литейной формы вокруг, по меньшей мере, нижней части болванки 324, между внутренними поверхностями болванки 324 и внешними поверхностями центрального литника 320, а также между закладными наконечниками 322. Литьевым материалом 330 является карбид вольфрама в виде порошка или любой другой подходящий материал, известный специалистам, обладающим рядовыми знаниями в данной области техники, включая, но не ограничиваясь, любой порошковый металл. Литьевой материал 330 имеет неокатанную форму, но также может иметь сферическую форму или иную соответствующую геометрическую форму.

Плечевой порошок 334 засыпается поверх литьевого материала 330 в области, расположенные между внешней поверхностью болванки 324 и внутренней поверхностью 312 тонкостенной литейной формы 310, а также в область между внутренней поверхностью болванки 324 и внешней поверхностью центрального литника 320. Плечевой порошок 334 состоит из вольфрама в виде порошка или любого другого материала, известного специалистам, обладающим рядовыми знаниями в данной области техники. Плечевой порошок 334 имеет неокатанную форму, но как вариант может иметь сферическую форму или иную соответствующую геометрическую форму. Подобный плечевой порошок 334 предназначен для шихтования отливки со сталью и может быть подвергнут механической обработке.

После загрузки литьевого материала 330 и плечевого порошка 334 в тонкостенную литьевую форму 310 литьевой порошок 330 и плечевой порошок 334 уплотняются внутри тонкостенной литейной формы 310. Одним из способов уплотнения литьевого материала 330 и плечевого порошка 334 является вибрирование тонкостенной литейной формы 310 таким образом, чтобы после уплотнения объем литьевого материала 330 и плечевого порошка 334 уменьшался. Хотя был описан один из способов уплотнения литьевого материала 330 и плечевого порошка 334, могут также использоваться и другие способы уплотнения литьевого материала 330 и плечевого порошка 334, включая приложение усилия сверху на литьевой материал 330 и плечевой порошок 334, не отходя от объема и сущности типового варианта осуществления. Хотя тонкостенную литейную форму 310 подвергают вибрированию после загрузки в тонкостенную литьевую форму 310 литьевого материала 330 и плечевого порошка 334, вибрирование тонкостенной литейной формы 310 также может осуществляться в качестве промежуточного этапа, перед загрузкой плечевого порошка 334 поверх литьевого материала 330. Как вариант, уплотнение литьевого материала 330 и плечевого порошка 334 может осуществляться позже, после уплотнения среднего бандажа 390, как это описано ниже.

Литниковая воронка 340 является графитным цилиндром, образующим в нем полость 344 литниковой воронки. Литниковая воронка 340 сопряжена с верхней частью тонкостенной литейной формы 310. С внутреннего края литниковой воронки 340 образовано углубление 342, которое способствует лучшему сопряжению литниковой воронки 340 с верхней частью тонкостенной литейной формы 310. По одному из типовых вариантов осуществления внутренний диаметр тонкостенной литейной формы 310 сопоставим с внутренним диаметром литниковой воронки 340, после того как литниковая воронка 340 и тонкостенная литейная форма 310 сопрягаются друг с другом. Хотя в данном типовом варианте осуществления изображена литниковая воронка 340, изготовленная из графита, также могут использоваться и другие подходящие материалы известные специалистам, обладающим рядовыми знаниями в данной области техники, не отходя от объема и сущности типового варианта осуществления. Хотя был описан один из способов сопряжения литниковой воронки 340 с верхней частью тонкостенной литейной формы 310, также могут использоваться и другие способы известные специалистам, обладающим рядовыми знаниями в данной области техники, не отходя от объема и сущности типового варианта осуществления.

Чаша 350 со связующим веществом является цилиндром, у которого имеется основание 356 с отверстием 358, расположенным в основании 356 и проходящим через основание 356. Чаша 350 со связующим веществом также образует полость 354 чаши со связующим веществом, вмещающую связующий материал 360. Чаша 350 со связующим веществом сопряжена с верхней частью литниковой воронки 340 через углубление 352, образованное у внешней кромки чаши 350 со связующим веществом. Подобное углубление 352 способствует лучшему сопряжению чаши 350 со связующим веществом с верхней частью литниковой воронки 340. После сборки литьевого узла 305 скважинного снаряда в полость 354 чаши со связующим веществом загружается определенное количество связующего материала 360. Связующим материалом 360 является медный сплав или другой подходящий материал известный специалистам, обладающим рядовыми знаниями в данной области техники, который загружается в полость 354 чаши со связующим веществом перед нагревом в печи (не показана), который будет описан позже. Точное количество используемого связующего материала 360 рассчитывается специалистами, обладающим рядовыми знаниями в данной области техники. Хотя был описан один из способов сопряжения чаши 350 со связующим веществом с литниковой воронкой 340, также могут использоваться и другие способы известные специалистам, обладающим рядовыми знаниями в данной области техники, не отходя от объема и сущности типового варианта осуществления.

Бандажированный узел 370 включает в себя плиту 372 основания, а также внешний бандаж 380, сопряженный с внешним периметром плиты 372 основания, которые совместно определяют в нем бандажированную полость 371. Диаметр плиты 372 основания больше, чем у тонкостенной литейной формы 310. Плита 372 основания может быть любой соответствующей формы, включая, но не ограничиваясь, круглую, квадратную, эллиптическую или любую другую геометрическую форму. Плита 372 основания изготавливается из графита, керамики, нержавеющей стали, Инконеля (зарегистрированная торговая марка) или любого другого подходящего материала, известного специалистам, обладающим рядовыми знаниями в данной области техники. По некоторым вариантам осуществления плита 372 основания содержит на внешнем периметре углубление 374, способствующее более легкому сопряжению внешнего бандажа 380 с плитой 372 основания. Хотя в некоторых вариантах осуществления углубление 374 во внешнем периметре проходит по всему внешнему периметру плиты 372 основания, в альтернативных вариантах осуществления углубление 374 во внешнем периметре может проходить вокруг части внешнего периметра плиты 372 основания, не отходя от объема и сущности типового варианта осуществления. Согласно подобным типовым вариантам осуществления нижняя часть внешнего бандажа 380 имеет негативный профиль внешнего периметра плиты 372 основания таким образом, чтобы обеспечивалось надлежащее сопряжение плиты 372 основания с внешним бандажом 380. Хотя был описан один из способов сопряжения плиты 372 основания с внешним бандажом 380, также могут использоваться и другие способы, известные специалистам, обладающим рядовыми знаниями в данной области техники, не отходя от объема и сущности типового варианта осуществления.

Кроме этого, по некоторым типовым вариантам осуществления плита 372 основания включает в себя стыкуемое гнездо 376, соответствующее по форме нижнему профилю тонкостенной литейной формы 310. По некоторым типовым вариантам осуществления стыкуемое гнездо 376 имеет цилиндрическую форму, а его глубина варьируется примерно от четверти дюйма (~0,6 см) до примерно двух дюймов (~5 см). Однако по альтернативным вариантам осуществления форма и глубина стыкуемого гнезда 376 может быть иной, не отходя от объема и сущности типового варианта осуществления. Стыкуемое гнездо 376 удалено от внешнего периметра плиты 372 основания. По некоторым вариантам осуществления стыкуемое гнездо 376 расположено, по существу, в центре плиты 372 основания.

Внешний бандаж 380 также может быть соответствующей формы, включая, но не ограничиваясь, круглую, квадратную, эллиптическую или любую другую геометрическую форму. По варианту осуществления, показанному на фиг.3, внешний бандаж 380 имеет цилиндрическую форму и сопряжен с внешним периметром плиты 372 основания. Внешний бандаж 380 изготавливается из графита, керамики, нержавеющей стали, Инконеля (зарегистрированная торговая марка) или любого другого подходящего материала известного специалистам, обладающим рядовыми знаниями в данной области техники. Диаметр внешнего бандажа 380 обычно на четыре дюйма (~10 см) больше внешнего диаметра тонкостенной литейной формы 310, создавая, таким образом, цилиндрический зазор шириной в два дюйма (~5 см) между внешней поверхностью тонкостенной литейной формы 310 и внутренней поверхностью внешнего бандажа 380. Подобный цилиндрический зазор шириной в два дюйма (~5 см) в разных типовых вариантах осуществления может быть больше или меньше.

Кроме этого, по некоторым вариантам осуществления внешний бандаж 380 включает в себя, по меньшей мере, одно вакуумное отверстие 382, причем вакуумное отверстие 382 проходит сквозь толщу внешнего бандажа 380. Подобные вакуумные отверстия 382 расположены в нижней части внешнего бандажа 380. Как вариант или как дополнение, вакуумные отверстия 382 могут проходить сквозь толщу плиты 372 основания, не отходя от объема и сущности типового варианта осуществления. Подобные вакуумные отверстия 382 могут использоваться для уплотнения среднего бандажа 390, как это дополнительно описано ниже.

После сборки бандажированного узла 370 литьевой узел 305 скважинного снаряда помещается внутрь бандажированного узла 370, в бандажную полость 371. По настоящему типовому варианту осуществления литьевой узел 305 скважинного снаряда сопрягается с бандажированным узлом путем его помещения в стыкуемое гнездо 376. Средний бандаж 390 загружается в значительную часть остальной бандажной полости 371 между внешним периметром литьевого узла 305 скважинного снаряда и внутренним периметром внешнего бандажа 380. По некоторым типовым вариантам осуществления средний бандаж 390 загружается в остальную бандажную полость 371 таким образом, чтобы он полностью окружал внешние поверхности тонкостенной литейной формы 310 и литниковой воронки 340. Средний бандаж 390 состоит из кремния, керамических шариков, карбонатного песка, графитного порошка, несвязанного песка, формовочного песка или другого подходящего материала известного специалистам, обладающим рядовыми знаниями в данной области техники. Средний бандаж 390 имеет неокатанную форму для того, чтобы средний бандаж 390 лучше уплотнялся. Однако в других типовых вариантах осуществления могут использоваться материалы, имеющие сферическую форму, или может использоваться комбинация из материалов с неокатанной и сферической формой.

После загрузки среднего бандажа 390 в бандажную полость 371 средний бандаж 390 уплотняется внутри бандажированного узла 370. Одним из способов уплотнения среднего бандажа 390 является вибрация узла 300 бандажированной литейной формы таким образом, чтобы средний бандаж 390 уплотнялся и становился меньше в объеме. Другим способом уплотнения среднего бандажа 390 является приложение физического давления, направленного сверху вниз на верхнюю часть среднего бандажа 390 для его уплотнения и уменьшения в объеме. Одним из способов достижения подобного физического уплотнения среднего бандажа 390 является временное помещение кольца соответствующего размера (не показано) поверх среднего бандажа 390 и приложения к кольцу веса или направленного вниз усилия. Еще одним способом уплотнения среднего бандажа 390 является вакуумирование бандажированной полости 371 при помощи вакуумных отверстий 382, расположенных в нижней части внешнего бандажа 380 и/или плиты 372 основания. Как вариант для уплотнения среднего бандажа 390 может использоваться комбинация из ранее упомянутых способов. Несмотря на то что были описаны некоторые способы уплотнения среднего бандажа 390, также могут использоваться и другие способы, известные специалистам, обладающим рядовыми знаниями в данной области техники, не отходя от объема и сущности типового варианта осуществления. Достаточное уплотнение среднего бандажа 390 имеет важное значение для создания достаточного ограничивающего давления на внешнюю сторону тонкостенной литейной формы 310 или скобы. Подобное ограничивающее давление позволяет тонкостенной литьевой форме 310 выдержива