Малодеформационная закалка алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области термической обработки металлов и сплавов, а именно к закалке сложноконтурных деталей и полуфабрикатов из сплавов на основе алюминия, широко используемых в авиационной и ракетной технике и других изделиях машиностроения в качестве конструкционных основных элементов. Малодеформационная закалка алюминиевого сплава включает высокотемпературный нагрев алюминиевого сплава и перенос алюминиевого сплава в охлаждающую среду на водной основе, содержащую два полимера низкой концентрации - высокомолекулярный полиэтиленоксид и поверхностно-активное вещество, при этом закалку проводят в охлаждающей среде, которая дополнительно содержит ингибитор коррозии при следующем соотношении компонентов, мас.%: высокомолекулярный полиэтиленоксид 0,08-0,15, поверхностно-активное вещество 0,5-2,0, ингибитор коррозии 0,1-1,0, вода - остальное. Техническим результатом изобретения является повышение качества закалки, отсутствие дальнейшей правки листовых, прессованных, кованых элементов, повышение механических и коррозионных свойств. 5 з.п. ф-лы, 1 пр., 4 табл.

Реферат

Изобретение относится к области термической обработки металлов и сплавов, а именно к закалке сложноконтурных деталей и полуфабрикатов из сплавов на основе алюминия, широко используемых в авиационной и ракетной технике и других изделиях машиностроения в качестве конструкционных основных элементов (листовых обшивок, листовых и прессованных стрингеров, деталей типа лонжеронов, шпангоутов, стоек из штамповок и паковок).

При закалке изделий сложной конфигурации (листовых и прессованных деталей, штамповок, поковок и деталей из них) остается актуальной насущная производственная проблема - их коробление при закалке и правка, и она решается практически только использованием «мягких» охлаждающих сред. Поэтому используется недостаточно эффективная закалка в подогретой (горячей) воде. В последнее время для этих целей стали применять в качестве «мягких» закалочных сред водные растворы полимеров с обратной растворимостью.

В США и Западной Европе для малодеформационной закалки в основном применяют высококонцентрированную (10-40%) среду с широким интервалом содержания полимера типа полиалкиленгликоля («Ucon») разработки корпорации «Union Corbide» (Патент США, 3,220,893, Nov. 30, 1965; G.E. Totten and D.S. Mackenzie. Aluminum Quenching Technology: A.Review. Proc. of ICAA - 7, 2000, p.p 589-594).

Недостатки этой закалочной полимерной среды очевидны и заключаются в следующем:

- большой расход полимеров и, как следствие, повышенная стойкость за счет высокой концентрации полимеров;

- повышенная трудность смывки остатков (пленки) полимеров с закаливаемых деталей и полуфабрикатов (может потребоваться двойная промывка);

- повышенная сложность переработки при сливе растворов;

- недостаточная степень снижения коробления листовых деталей, отличающихся развитой поверхностью.

К одной из задач закалочных сред на основе высокомолекулярного ПЭО является нестабильность (связанная с уменьшением вязкости раствора) обусловлена предотвращением деструкции полимера в водных растворах и соответственно с уменьшением молекулярной массы. Деструкция полимера катализируется, в том числе, солями железа, присутствующими в водопроводной воде, используемой для приготовления закалочного раствора, и ржавчиной, образующейся на стенках закалочного бака и крепежных деталей (О.Н. Дымет и др. Гликоли и другие производные окиси этилена и пропилена, «Химия», 1976).

Известна среда для закалки листовых деталей из алюминиевых сплавов на водной основе, содержащая только один высокомолекулярный полиэтиленоксид (ПЭО) с низкой концентрацией 0,05-2,0 мас.% (А.с. СССР, №600190, 11.06.1975). Но эта среда приводит к довольно высокой степени коробления, низкой скорости охлаждения, плохой смываемости пленки полимера образующейся на поверхности закаливаемой детали.

Показано, что охлаждающие среды, содержащие дополнительно к ПЭО поверхностно-активные вещества (ПАВ) также невысокой концентрации (вспомогательное биологически мягкое вещество ОП-10 типа синтанола ДС-10 0,5-10,0% по массе), отличаются значительным уменьшением коробления и достаточным уровнем скорости охлаждения для достижения необходимых механических и коррозионных характеристик (А.с. СССР №817074, 03.05.1979, патент №1708878, опубл. 30.01.1992 г.). К недостаткам этих двухкомпонентных сред следует отнести отсутствие в их составе ингибитора коррозии, что приводит к коррозионному воздействию охлаждающих сред с полимерными добавками на закаливаемые алюминиевые детали и оборудование для закалки.

При закалке изделий сложной конфигурации (листовых и прессованных деталей, штамповок, поковок и деталей из них) остается актуальной насущная производственная проблема - их коробление при закалке и правка, и она решается практически только использованием «мягких» охлаждающих сред. Поэтому используется недостаточно эффективная закалка в подогретой (горячей) воде. В последнее время для этих целей стали применять в качестве «мягких» закалочных сред водные растворы полимеров с обратной растворимостью (И.И. Новиков. Теория термической обработки металлов. М.: Металлургия, 1986, 480 с., данный источник взят за прототип).

Технической задачей настоящего изобретения является разработка и осуществление малодеформационной закалки, приводящей к существенному снижению закалочных деформаций (коробления и остаточных напряжений) сложноконтурных деталей и полуфабрикатов из алюминиевых сплавов и, соответственно, объемов их дальнейшей правки (в том числе нерегулируемой, ручной) с помощью охлаждающей среды с добавками полимером низкой концентрации, которая сохраняет эксплуатационные свойства закаливаемых изделий и относительно нейтральна к ним и оборудованию для закалки.

Техническим результатом настоящего изобретения является повышение качества закалки, отсутствие дальнейшей правки листовых, прессованных, кованых элементов, снижение трудоемкости процессов изготовления деталей планера самолетов и ракет, а также других изделий машиностроения. Дополнительным преимуществом является повышение механических и коррозионных свойств.

Для достижения поставленного технического результата предложена малодеформационная закалка алюминиевого сплава, включающая высокотемпературный нагрев алюминиевого сплава и перенос алюминиевого сплава в охлаждающую среду на водной основе, содержащую два полимера низкой концентрации - высокомолекулярный полиэтиленоксид и поверхностно-активное вещество, отличающаяся тем, что закалку проводят в охлаждающей среде, которая дополнительно содержит ингибитор коррозии при следующем соотношении компонентов, мас.%:

| Высокомолекулярный полиэтиленоксид | 0,08-0,15 |

| Поверхностно-активное вещество | 0,5-2,0 |

| Ингибитор коррозии | 0,1-1,0 |

| Вода | Остальное |

Предпочтительно, в качестве поверхностно-активного вещества используют оксиэтилированный алифатический спирт.

Предпочтительно, в качестве поверхностно-активного вещества используют оксиэтилированный алкилфенол.

Предпочтительно, в качестве ингибитора коррозии используют себациновокислый натрий.

Предпочтительно, в качестве ингибитора коррозии используют нитрит натрия.

Предпочтительно, используют дистилированную воду. Предпочтительно, охлаждающая среда имеет водородный показатель в интервале 6-8.

В охлаждающей среде для малодеформационной закалки требуется совместное присутствие двух полимеров: с максимальной концентрацией 2,2 мас.% - высокомолекулярного полиэтиленоксида и поверхностно-активного вещества с повышенной биоразлагаемостью в виде оксиэтилированного алифатического спирта (типа синтанол ДС-10). При этом обеспечивается большой эффект снижения коробления и остаточных напряжений, а также скорости охлаждения, необходимой для достижения требуемого комплекса механических и коррозионных свойств.

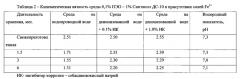

При введении ингибиторов коррозии оценивалась общая коррозионная стойкость образцов из поковок В95пчТ2 по потере предела прочности (σВ) в соответствии с ГОСТ 9.017-74 после малодеформационной закалки в охлаждающей среде с полимерными добавками, с выдержкой в течение одного месяца, и обшивочных листов закалочного бака из углеродистой стали марки СТ 3 толщиной 3,0 мм в соответствии с ГОСТ 9.040-74, после выдержки в течение одного года с охлаждающим раствором (учитывая длительность эксплуатации охлаждающего раствора), данные представлены в таблице 4.

При введении ингибитора коррозии сохраняется эффективность малодеформационной закалки (в отношении коробления и остаточных напряжений) и охлаждающая способность среды для достижения эксплуатационных характеристик (механических и коррозионных свойств), при этом не изменяя вязкость раствора (таблицы 3, 4).

Для снижения коррозионной активности охлаждающей среды и предотвращения ее взаимодействия с поверхностью закалочных баков и крепежных деталей в состав среды предложено вводить ингибитор коррозии типа себациновокислый натрий или нитрит натрия при концентрации 0,1-1,0% по массе (таблица 4).

Для стабилизации раствора полиэтиленоксида и избежания его деструкции, которая ускоряется в кислых средах (что характерно для обычной воды), рекомендуется использовать дистиллированную (деионезированную) воду при разведении закалочного раствора, а водородный показатель поддерживать в интервале 6-8 рН. Установлено, что закалочный раствор наиболее стабилен в течение длительного хранения при приготовлении на дистиллированной воде (таблица 3).

Примеры осуществления

Охлаждающие среды испытаны в лабораторных и в опытно-промышленных условиях авиационного производства при малодеформационной закалке сложноконтурных штамповок и поковок толщиной до 100 мм из алюминиевых сплавов В95пч, 1933, АК4-1ч, АК6, листовых обшивок толщиной до 2,0 мм из сплавов 1163, Д16ч и до 6,0 мм из сплава В95пч.

Охлаждающие среды для испытаний были приготовлены в специальном баке емкостью ~200 л, растворением высокомолекулярного ПЭО и ПАВ - Синтанола ДС-10 в деионизованной воде в присутствии солей железа.

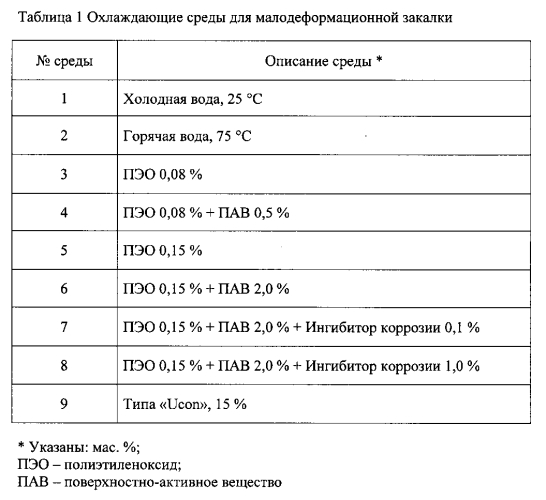

Состав охлаждающих сред представлен в таблице 1.

В таблице 2 показано изменение кинематической вязкости охлаждающих сред, приготовленных растворением компонентов в водопроводной и в деионизованной воде с добавлением ингибитора коррозии - себациновокислого натрия в присутствии солей железа.

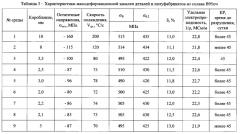

Максимальную величину коробления оценивали на пластинах из сплава Д16ч размером 1,0×50×200 мм (10 шт. на точку). Пластины помещали в муфельную печь с автоматическим регулированием температуры и закаливали с температуры 495°С после 10 мин выдержки. Степень коробления определяли по наибольшему отклонению пластин от горизонтальной плоскости.

Остаточные закалочные напряжения (σост.) исследовали рентгеновским методом в излучении Со (Κα) на японском анализаторе напряжений PFS-3M фирмы «Rigaku» после малодеформационной закалки массивных штамповок и поковок толщиной до 100 мм, из которых детали были подвержены наибольшим поводкам.

Средняя скорость охлаждения (Vcp.) определялась в критическом температурном интервале 400-260°С на современной автоматизированной установке с регистрацией кривых охлаждения и кривых зависимости скорости охлаждения от температуры, на цилиндрических образцах ⌀30×50 мм. Эти образцы приняты для определения показателей охлаждающей способности среды при закалке кованых изделий.

Механические свойства при растяжении (предел прочности, предел текучести, относительное удлинение) определяли на круглых образцах с диаметром рабочей части d0=5 мм из штамповок и поковок алюминиевых сплавов в продольном направлении согласно ГОСТ 1497.

Коррозионные свойства изучали по:

- удельной электропроводимости (1/ρ), для оценки критических показателей коррозии, вихретоковым неразрушающим методом по ОСТ 1 92133;

- сопротивлению коррозионному растрескиванию под напряжением (КР) - по времени до разрушения высотных цилиндрических образцов ⌀12×40 мм при напряжении σкр=250 МПа и других условиях по ГОСТ 9.019.

Механические и коррозионные свойства представлены для алюминиевого сплава В95пч в состоянии «Т2».

Кинематическую вязкость закалочного раствора определяли с помощью вискозиметра типа ВПЖ-4 с диаметром капилляра 0,6 мм по времени истечения раствора.

Неоднократные замеры коробления на типовой установке показали, что после охлаждений при закалке в холодной воде контрольные образцы в виде пластин с относительно развитой поверхностью испытывали сильное коробление, а после охлаждения в предложенных средах коробление практически отсутствовало и было ~ в 2 раза меньше, чем в высококонцентрированной среде «Ucon».

Таким образом, предложенный способ малодеформационной закалки обеспечивает повышение качества закалки и снижение трудоемкости процессов изготовления деталей.

Способ малодеформационной закалки предназначен для сложноконтурных деталей и полуфабрикатов основных элементов (листовых обшивок, листовых и прессованных стрингеров, деталей типа лонжеронов, шпангоутов, стоек из штамповок и поковок) авиационной и ракетной техники, применительно к самолетостроительному, металлургическому и другому машиностроительному производству.

1. Малодеформационная закалка алюминиевого сплава, включающая высокотемпературный нагрев алюминиевого сплава, перенос алюминиевого сплава в охлаждающую среду на водной основе, содержащую два полимера низкой концентрации в виде высокомолекулярного полиэтиленоксида и поверхностно-активного вещества, отличающаяся тем, что закалку проводят в охлаждающей среде, которая дополнительно содержит ингибитор коррозии при следующем соотношении компонентов, мас.%.

| высокомолекулярный полиэтиленоксид | 0,08-0,15 |

| поверхностно-активное вещество | 0,5-2,0 |

| ингибитор коррозии | 0,1-1,0 |

| вода | остальное |

2. Малодеформационная закалка по п.1, отличающаяся тем, что в качестве поверхностно-активного вещества используют оксиэтилированный алифатический спирт.

3. Малодеформационная закалка по п.1, отличающаяся тем, что в качестве поверхностно-активного вещества используют оксиэтилированный алкилфенол.

4. Малодеформационная закалка по п.1, отличающаяся тем, что в качестве ингибитора коррозии используют себациновокислый натрий.

5. Малодеформационная закалка по п.1, отличающаяся тем, что в качестве воды используют дистиллированную воду.

6. Малодеформационная закалки по п.1, отличающаяся тем, что охлаждающая среда имеет водородный показатель в интервале 6-8.