Способ производства биметаллического проката на основе низкоуглеродистой стали и алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к производству двух-, трех- и многослойных материалов горячей прокаткой и может быть использовано при производстве биметаллического проката на основе низкоуглеродистой стали и алюминиевых сплавов. Способ включает предварительную механическую обработку поверхности стальной заготовки, нагрев, сборку пакета и его прокатку. Повышение прочностных характеристик и ресурса пластичности изделий обеспечивается за счет того, что на поверхности стальной заготовки в поперечном направлении к оси прокатки формируют зубчатый рельеф с углом при вершине 30°-90°, после чего заготовку из алюминиевого сплава нагревают до температуры, равной 0,65-0,75 температуры плавления алюминия, а прокатку пакета производят со степенью деформации 65-80% за один проход. 2 ил., 1 табл.

Реферат

Изобретение относится к производству двух-, трех- и многослойных материалов горячей прокаткой и может быть использовано при производстве биметаллического проката на основе низкоуглеродистой стали и алюминиевых сплавов. Из существующего уровня техники известен способ прокатки конструкционных биметаллов без деформации стальной основы [Биметаллический прокат / П.Ф.Засуха, В.Д.Корщиков, О.Б.Бухвалов, А.А.Ершов // М.: Металлургия, 1971. - 264 с.]. Общая схема технологического процесса состоит из следующих этапов:

1) подготовка металлов к плакированию, включающая обезжиривание, травление и зачистку проволочными щетками заготовок из стали и алюминиевых сплавов, предварительно плакированных слоем чистого алюминия;

2) нагрев заготовок из алюминиевых сплавов до температуры их горячей обработки;

3) формирование пакетов;

4) прокатка пакетов на стане горячей прокатки;

5) отжиг биметаллических листов;

6) резка и правка биметалла;

7) контроль качества, маркировка и т.д.

Недостатками известного способа являются низкие прочностные свойства зоны соединения слоев биметалла и низкая стабильность качества соединения слоев из-за отсутствия оптимальной технологии подготовки контактных поверхностей компонентов биметалла к совместной прокатке.

Наиболее близким решением к заявленному способу, который был принят в качестве прототипа, является способ получения биметаллов из низколегированной стали и алюминиевых сплавов (Патент №2368475 от 27.09.2009), включающий предварительную механическую обработку соединяемых поверхностей с удельным давлением 0,5-8,5 МПа с образованием перекрещивающегося рельефа, острый угол которого составляет от 20° и 70°; нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия; сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок; совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

К недостатку прототипа относятся низкие прочностные свойства зоны соединения слоев готового биметалла (предел прочности на отрыв σотр и на срез σср), а также низкий ресурс пластичности металла Λр и зависящие от него высокие значения поврежденности металла ω. Указанный недостаток является следствием подготовки профиля контактной поверхности стальной составляющей в виде перекрещивающегося рельефа с углом при вершине от 20° до 70°. Показатель Лоде близок к значению µσ=-1, для которого пластичность алюминия меньше, чем при µσ=0. Высокое значение поврежденности металла в зоне соединения слоев биметалла приводит к локальным макроразрушениям металла и общему снижению прочностных характеристик и стабильности свойств вдоль зоны соединения слоев.

Техническим результатом изобретения является разработка способа производства биметаллического проката, предусматривающая пониженные значения поврежденности металла в зоне соединения слоев после совместной прокатки и обеспечивающая повышение эксплуатационных свойств и их стабильность в зоне соединения слоев биметаллического проката.

Указанный технический результат достигается тем, что в способе получения биметаллического проката из низкоуглеродистой стали и алюминиевого сплава, включающем предварительную механическую обработку поверхности стальной заготовки с удельным давлением 0,5-8,5 МПа с получением высоты неровностей профиля Rmax, находящейся в пределах 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки, нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия, сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термообработку, согласно изобретению перед сборкой пакета на соединяемой поверхности стальной заготовки в поперечном направлении к оси прокатки формируют зубчатый рельеф с углом при вершине 30°-90°.

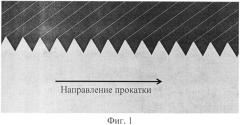

Схематично предлагаемый профиль поверхности твердой составляющей представлен на фиг. 1. Как показали результаты теоретических и экспериментальных исследований, одним из основных факторов, влияющих на эксплуатационные свойства переходной зоны, является рельеф контактных поверхностей компонентов биметалла. При совместном деформировании пакета контактные поверхности сближаются и начинается обжатие металла алюминиевой заготовки выступами поверхности стальной заготовки. При этом профиль стальной поверхности определяет напряженное состояние металла алюминиевой составляющей в процессе совместного обжатия, которое оценивается такими величинами, как относительное среднее нормальное напряжение σ/Т и коэффициент Лоде µσ. Значения показателей напряженного состояния, которые способствуют минимизации поврежденности металла ω, обеспечивают повышение эксплуатационных свойств. На фиг. 2 приведены диаграммы пластичности алюминиевого сплава, выступающего в роли более мягкой составляющей биметалла, по вариантам совместной раздачи со стальной составляющей пакета, имеющей перекрещивающийся рельеф (прототип) и имеющей предлагаемый поперечный направлению прокатки рельеф. Из диаграммы следует, что при формировании рельефа в поперечном направлении к оси прокатки обеспечивается повышение коэффициента Лоде µσ от -1 до 0 и, следовательно, увеличение ресурса пластичности. Экспериментальным и теоретическим путем было установлено, что оптимальной формой профиля поверхности стальной заготовки, удовлетворяющей условию минимизации поврежденности металла ω алюминиевой заготовки и развитию фактической площади контакта, является рельеф с углом при вершине 30°-90°. В этом случае реализуется схема деформации, максимально приближенная к схеме плоской деформации и достигается максимально возможное значение коэффициента Лоде µσ=0, способствующее увеличению ресурса пластичности металла алюминиевой заготовки и снижению поврежденности металла в зоне соединения слоев.

Образование рельефа с углом при вершине меньше 30° затрудняет заполнение металлом алюминиевой заготовки полости профиля стальной составляющей биметалла и, следовательно, не обеспечивается надежное сцепление составляющих. Применение рельефа с углом при вершине больше 90° не обеспечивает площадь контакта, необходимую для получения надежного сцепления составляющих биметалла.

Пример осуществления изобретения

Процесс получения биметалла «сталь - алюминиевый сплав», состоящий из листа 1Х18Н9Т, толщиной 5 мм и алюминиевого сплава АМг6 13 мм, включает в себя следующие операции:

1) травление и зачистка дисковыми щетками алюминиевой заготовки;

2) механическая обработка шлифовальным инструментом поверхности стали с образованием на соединяемой поверхности рельефа с углом вершины в пределах 30°-90°, нанесенного в поперечном направлении к оси прокатки;

3) предварительный нагрев заготовки из алюминиевого сплава до 400-440°С;

4) сборка пакета;

5) совместная прокатка пакета со степенью деформации, равной 70-80%, без обжатия стали за один проход;

6) отжиг биметаллического листа.

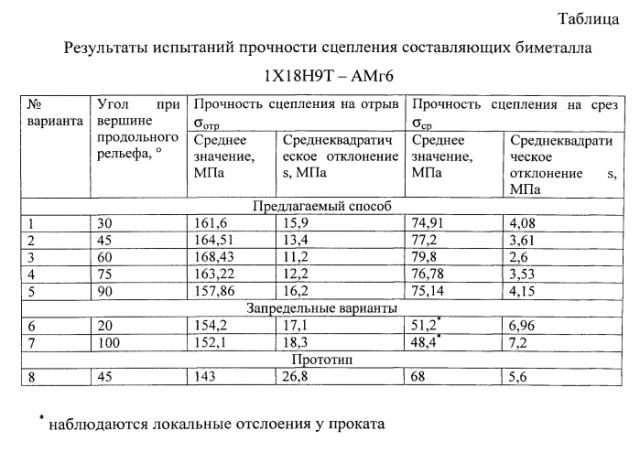

С целью оценки эксплуатационных характеристик из прокатываемых биметаллических листов вырезались и подготавливались специальные образцы для испытания на прочность сцепления слоев биметалла на отрыв и на срез. Как показали результаты испытаний, приведенные в таблице, достигнуто увеличение прочности сцепления на 12-18% по сравнению с прототипом.

Способ получения биметаллического проката из низкоуглеродистой стали и алюминиевого сплава, включающий предварительные плакирование алюминиевой заготовки слоем технически чистого алюминия и механическую обработку поверхности стальной заготовки с удельным давлением 0,5-8,5 МПа с формированием рельефа, высота неровностей профиля которого составляет 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки, нагрев алюминиевой заготовки до температуры, равной 0,65-0,75 температуры плавления алюминия, сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термообработку, отличающийся тем, что рельеф на поверхности стальной заготовки перед сборкой пакета формируют с зубчатым профилем в поперечном направлении к оси прокатки с углом при вершине 30°-90°.