Способ укупоривания под давлением для модификации пространства над продуктом

Иллюстрации

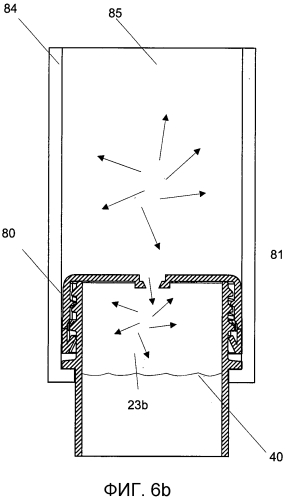

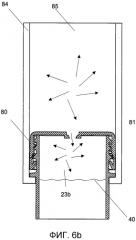

Показать всеИзобретение касается способа установки укупорочного средства или колпачка на открытый конец заполненной емкости (имеющей первое внутреннее давление) и укупоривающей машины для осуществления этого способа. Колпачок (80) емкости, расположенный в герметизирующей камере (84), имеет открываемое отверстие для обеспечения возможности повышения давления в пространстве (231) над продуктом до повторного герметичного закрытия отверстия. В альтернативных вариантах емкость (1) может включать панели (801, 802, 803, 804) для компенсации пониженного давления в его боковой стенке и/или основании. Укупоривающая машина и способ установки укупорочного средства или колпачка по изобретению позволяют предотвратить деформирование и искажение формы емкости под действием вакуумметрического давления. 2 н. и 18 з.п. ф-лы, 104 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится в целом к способу облегчения емкостей посредством изменения давления в пространстве над продуктом и к контейнеру, который предполагает использование данного способа. Изменение давления может быть осуществлено или во время герметизации емкости, или после герметизации емкости. Данное изменение пространства над продуктом может быть достигнуто посредством наполнения емкости жидкостью, изоляции содержимой емкости от загрязнения, вызываемого наружным воздухом, и регулирования давления в пространстве над продуктом или во время процесса укупоривания, или после укупоривания или герметизации емкости. Процесс изменения пространства над продуктом приводит к увеличению объема содержимого в емкости, в результате чего увеличивается внутреннее давление в емкости. Данное действие, в свою очередь, может обеспечить вытеснение жидкости, находящейся под пространством над продуктом в верхней зоне горловины, вниз перед укупориванием или после укупоривания емкости, обеспечивая повышенную способность емкости выдерживать нагрузку, действующую сверху. Кроме того, данное изобретение может относиться к подвергаемым горячему розливу и пастеризованным продуктам, упакованным в отвержденные при нагревании, полиэфирные емкости.

УРОВЕНЬ ТЕХНИКИ

Большинство производственных предприятий ищут пути уменьшения затрат, поскольку незначительное снижение себестоимости каждого отдельной емкости для упаковщика пищевых продуктов или напитков быстро дает огромную экономию вследствие большого количества емкостей, подвергаемых обработке. Использование облегченных емкостей или уменьшение затрат на энергию и другие ресурсы, поставляемые централизованными сетями, представляют собой хорошие способы экономии.

Тем не менее, облегченные емкости для негазированных продуктов могут сплющиваться при штабелировании, если не будут выполнены особые требования к погрузочно-разгрузочным работам и транспортировке. Одним типовым способом, используемым для увеличения способности выдерживать вес при штабелировании, или сопротивления нагрузке, действующей сверху, для емкостей, заполняемых методом холодного розлива, является дозированная подача в емкость жидкого азота перед укупориванием. При дозированной подаче в емкость жидкий азот создает некоторое внутреннее давление, которое позволяет укладывать емкость в штабель высотой в несколько паллет. Газообразный азот представляет собой одно средство, используемое в отрасли по производству продовольствия и напитков для вытеснения кислорода из продуктов и увеличения срока годности при хранении.

Однако поскольку азот рассеивается сразу же после введения под давлением, процесс регулирования точного дозирования ограничен. Некоторая часть азота улетучится перед укупориванием, что делает процесс неточным с точки зрения полного контроля герметизации. Кроме того, системы транспортировки и подачи азота могут быть дорогостоящими и опасными.

Потребление азота может быть уменьшено на целых 80% посредством использования системы дозирования жидкого азота вместо туннелей для газообразного азота, но вследствие того, что укупоривание емкости происходит при давлении окружающей среды за точное время укупоривания, в обеих системах получающаяся в результате величина давления снижается. Непосредственно в момент укупоривания величина давления может быть равна только давлению окружающей среды. После укупоривания имеет место последующее повышение внутреннего давления, поскольку азот продолжает расширяться, но не может выйти из герметичной емкости. Тем не менее, поскольку азот дозированно подается перед укупориванием, перед укупориванием имеет место потеря некоторой части дозы азота, величина которой изменяется в зависимости от множества факторов. Это делает процесс неточным с точки зрения точного определения дозы в емкости после укупоривания. Обычно это всегда будет величина, которая будет меньше дозы, введенной в открытая емкость перед укупориванием.

Поскольку воздух по объему состоит из 78% азота, азот имеется в избытке. Жидкий азот имеет температуру кипения, составляющую -320°F (-196°С) при атмосферном давлении. Транспортировка и подача жидкого азота при повышении давления в емкостях для продуктов и напитков или создании инертной среды в емкостях для продуктов и напитков на производственной линии создают проблемы. Для использования нагнетания жидкого азота производственное предприятие должно иметь резервуар для хранения, трубопроводы для жидкого азота и нагнетательное устройство, способное обеспечить точное и последовательное дозирование небольших количеств жидкого азота. Для хранения, транспортировки или нагнетания жидкого азота обязательно наличие изолированного оборудования, поскольку жидкий азот будет быстро выкипать при подвергании его воздействию температур внутри помещения.

Тем не менее, использование азота обеспечивает увеличение внутреннего давления в емкости после укупоривания. Это более целесообразно с практической точки зрения в случае напитков, разливаемых в емкости в холодном состоянии, чем в случае использования для напитков, подвергаемых горячему розливу. В обоих случаях существует возможность того, что весь дозировано поданный азот рассеется перед укупориванием емкости, например, если будет иметь место останов на линии после дозирования и перед укупориванием. Однако в случае применения при холодном розливе в результате будет получен емкость, который по меньшей мере будет укупорен при давлении окружающей среды и будет оставаться под давлением окружающей среды. Несмотря на то, что преимущество, заключающееся в увеличенном сопротивлении воздействию нагрузки, действующей сверху, и увеличенной прочности боковых стенок, будет утеряно, в результате не будет нанесено особого вреда, поскольку емкость по-прежнему будет иметь вид, привлекательный для потребителя при покупке. Однако в случае напитка, подвергаемого горячему розливу, недостаточная доза приводит к тому, что емкость будет подвергаться укупориванию при давлении окружающей среды и будет обладать малой способностью к повышению давления в емкости после укупоривания. По мере последующего охлаждения и сжатия жидкого содержимой емкости будет иметь место нарастание пониженного давления, и в результате емкость будет деформироваться. Это не является привлекательным для потребителя. Кроме того, регулирование процесса дозирования будет в еще большей степени затруднено в среде, в которой осуществляется горячий розлив, в особенности при большой производительности линий. При введении азота в емкость в условиях, характеризующихся давлением окружающей среды, и сверху над нагретой жидкостью, азот будет значительно более летучим, чем в случае холодной жидкости. Он будет рассеиваться значительно более быстро перед укупориванием или герметизацией, что делает значительно более неопределенным постоянство дозы. Следовательно, останов в работе линии оказывает более вредное воздействие на постоянство дозы. По этой причине очень часто в емкости в качестве меры предосторожности подают избыточную дозу, и это, тем не менее, не идеально.

Давление в пластиковых бутылках должно быть повышено при всех значениях производительности линий, и в том случае, если контроль точного давления, достигаемого внутри емкости, ухудшается, то производительность системы также будет снижена для надлежащего повышения давления в каждой емкости.

Персоналу предприятий по производству продуктов и напитков при выборе системы для жидкого азота необходимо учитывать и принимать во внимание ряд целей и критериев, включая:

* Постоянные давления в емкости или постоянное уменьшение количества кислорода.

* Безопасность производственного персонала.

* Надежность работы системы.

* Рациональные затраты на приобретение и эксплуатацию.

Каждый производитель имеет разные приоритеты для каждой цели, но обычно безопасность занимает одно из первых мест. Важно помнить, что жидкий азот становится газом при температуре внутри помещения и увеличивается в объеме в 700 раз по сравнению с его объемом в жидком состоянии. Соответствующая защита системы трубопроводов и нагнетательного оборудования, включая предохранительные клапаны, должна быть использована для предотвращения чрезмерного повышения давления или разрушения оборудования. Предохранительный клапан должен быть расположен между любыми двумя запорными клапанами в системе. В системах с подачей из наливного резервуара предохранительное устройство с самой низкой расчетной нагрузкой, как правило, размещено вне помещения. Если предохранительный клапан не обеспечивает сброса давления, безопаснее, если это произойдет вне помещения, а не внутри помещения, где кто-либо может получить травму.

Надежность имеет важное значение на производственной линии, на которой потери рассчитываются в минутах простоя. Для устройства для дозирования жидкого азота потребуется некоторое время для запуска из состояния при температуре внутри помещения, поскольку все внутренние поверхности должны быть охлаждены до температур жидкого азота. Как и в случае любого оборудования для жидкого азота, инструкции по эксплуатации должны строго соблюдаться, поскольку существует опасность загрязнения оборудования влагой. Влага представляет собой самый большой враг холодных поверхностей оборудования для жидкого азота. Образование ледяных корок внутри оборудования занимает только небольшое количество времени. Должна быть обеспечена возможность выполнения полной регулировки оборудования, такой как замена сопел для разных размеров емкостей, и технического обслуживания оборудования без загрязнения влагой или продолжительных простоев. Каждое производственное оборудование имеет разные технические параметры подачи жидкого азота.

В некоторых случаях применения требуется, чтобы подача жидкого азота осуществлялась в асептических условиях. В подобном случае дозирующее устройство также должно быть выполнено с возможностью его стерилизации.

Постоянство результатов, представляющих собой создание повышенного давления или инертной среды, имеет важное значение для работы в целом. Бутылка воды со слишком малым давлением может сплющиться при штабелировании или ненадлежащем наклеивании этикетки. Бутылка со слишком большим давлением в возможном варианте может разорваться при хранении в багажнике автомобиля вследствие температурных воздействий. Продукты, подвергнутые инертированию, могут окислиться или испортиться, если доза жидкого азота была слишком малой; слишком большая доза над продуктом, подвергнутым инертированию, может привести к тому, что емкость с чрезмерно повышенным давлением вызовет забивание производственной линии. Введение азота может быть выполнено посредством дозированной подачи в отдельные емкости или посредством устойчивой струи жидкого азота. Любой из двух способов может обеспечить постоянство результатов.

Жидкий азот будет быстро выкипать, как только он будет введен в емкость. Следовательно, важно обеспечить эффективное регулирование жидкого азота перед дозированием. Для типовой бутылки из полиэтилентерефталата (ПЭТ) объемом 18 жидких унций (600 мл) с объемом пространства над продуктом, составляющим 1 жидкую унцию (30 мл), и нормативным манометрическим давлением 17 фунтов на кв. дюйм (117,21 кПа) потребуется приблизительно 0,001411 унции (0,04 г) жидкого азота. Доза жидкого азота будет выкипать и расширяться до 1,163 жидкой унции (34,4 мл) газообразного азота, находящегося при температуре внутри помещения, после укупоривания емкости. Если добавить 1,163 жидкой унции (34,4 мл) газа к изолированному объему, составляющему 1 жидкую унцию (30 мл), то будет обеспечено манометрическое давление, составляющее 17 фунтов на кв. дюйм (117,21 кПа).

Сложной задачей для производителя оборудования для дозирования жидкого азота является регулирование кипящей жидкости и подача постоянного количества, составляющего 0,001411 унции (0,04 г), при производительности от 40 бутылок в минуту до более 1000 бутылок в минуту. Дозирующее оборудование может обеспечить регулирование жидкого азота до места дозирования, но оно не может обеспечить регулирование поведения жидкого азота после его дозированной подачи в емкость. Жидкий азот будет быстро выкипать, когда емкость перемещается к укупоривающей машине, так что время перемещения должно быть сокращено для получения точных результатов. Переход от дозирования к укупориванию также должен быть плавным для предотвращения выплескивания кипящей жидкости из емкости.

Другой аспект, который необходимо учитывать, связан с постоянством уровней заполнения емкостей. Если пространство над продуктом изменяется из-за того, что уровни заполнения резко отличаются, конечные давления в бутылках также будут сильно отличаться друг от друга. Например, предположим, что ранее упомянутая бутылка была заполнена продуктом с объемом 18 жидких унций (600 мл) с пространством над продуктом, объем которого составляет 1 жидкую унцию (30 мл), а следующая бутылка на производственной линии была заполнена продуктом, объем которого составлял 18,3 жидкой унции (610 мл), при объеме пространства над продуктом, составляющем 0,6 жидкой унции (20 мл). Обе бутылки получают дозу жидкого азота, составляющую 0,001411 унции (0,04 г). Обеспечивается постоянство доз жидкого азота; тем не менее, в соответствии с базовыми уравнениями состояния газа конечное манометрическое давление в бутылке, действующее на содержимое в ней с объемом 18 жидких унций (600 мл), составляет 17 фунтов на кв. дюйм (117,21 кПа), а бутылка с объемом содержимого, составляющим 18,3 жидкой унции (610 мл), имеет конечное манометрическое давление, составляющее 25,5 фунтов на кв. дюйм (175,82 кПа). Помимо точности оборудования для дозирования, множество факторов определяют точность конечного давления в бутылке. К ним относятся постоянство объема емкости и хорошие укупорочные средства. Все факторы должны быть приняты во внимание для получения хороших результатов.

Затраты представляют собой ключевую проблему для производителей. Важно помнить, что исходная цена приобретения, расходы на монтаж и текущие эксплуатационные расходы должны рассматриваться совместно. Объемные цистерны для хранения на открытых площадках являются более дорогими при приобретении, чем небольшие переносные сосуды Дьюара, но жидкий азот стоит значительно меньше в больших объемах, чем в сосудах Дьюара. Процесс замены также увеличивает «скрытые» издержки, связанные с использованием сосудов Дьюара; сосуд Дьюара объемом 41,6 галлона (160 л) обычно будет расходоваться за одну 8-часовую смену на производственной линии.

Трубопроводы - это еще одна сфера, в которой предприятия перерабатывающей промышленности стараются сэкономить деньги. Большинство производителей могут изготовить сравнительно недорогую трубу с изоляцией из вспененного материала. Однако следует принять во внимание то, сколько жидкого азота теряется в течение одного года при использовании трубы с изоляцией из вспененного материала. В случае систем с вакуумной рубашкой затраты на приобретение и монтаж являются более высокими, но уменьшенная скорость потерь вследствие лучшей изоляции делает текущие эксплуатационные расходы ниже, чем в случае системы с изоляцией из вспененного материала. Недорогое устройство для введения жидкого азота, имеющее изоляцию из вспененного материала, не является выгодным приобретением, если будет иметь место простой, вызванный образованием ледяной корки на дозирующем устройстве.

Некоторые дозирующие устройства требуют периода оттаивания, составляющего до 24 часов, после использования. Моменты запуска и останова также представляют собой важные факторы, подлежащие учету при расчете затрат на эксплуатацию системы нагнетания жидкого азота. При рассмотрении дозирования жидкого азота на производственной линии необходимо обратить внимание на множество факторов. Первоначальная стоимость представляет собой только малую часть проблемы. Большинству производственных предприятий, рассматривающих вопрос об использовании жидкого азота, для успешного решения данной проблемы необходима надлежащая информация и подготовка, и данные предприятия должны проконсультироваться у производителя оборудования для дозирования жидкого азота перед принятием окончательного решения.

Количество сжиженного газа, добавленное в емкость, и объем пространства над продуктом, которым наполнена емкость, представляют собой решающие факторы при определении получающегося в результате, внутреннего давления в емкости при расширении сжиженного газа. Кроме того, в соответствии с законном Бойля-Мариотта температура продуктов, подвергнутых горячему розливу, влияет на внутреннее давление после охлаждения.

Обычно доза сжиженного газа, поданного в емкость, зависит от средней ожидаемой степени заполнения емкостей при операции непрерывного розлива. При использовании данного способа любое изменение объема пространства над продуктом, обусловленное изменениями степени заполнения, приводит к получению емкостей с недостаточным и избыточным давлением. В патенте США No. 4662154 раскрыт способ образования системы управления с обратной связью между устройством для выдачи жидкого азота и датчиком давления. Осуществляют мониторинг среднего внутреннего давления недавно укупоренных емкостей для регулирования дозы жидкого азота, добавляемого в емкости, дозированная подача в которые выполняется в данный момент времени. Емкости, не соответствующие заданному диапазону давлений, могут быть отбракованы.

При использовании данного способа проблемы создания постоянного давления по-прежнему остаются вследствие зависимости дозы от среднего давления уже герметично укупоренных емкостей. Независимо от того, имеет ли данная емкость объем пространства над продуктом, который увеличивается или уменьшается, он получит дозу, зависящую от среднего объема пространства над продуктом в емкостях, укупоренных ранее. Следовательно, диапазон давлений в емкостях может по-прежнему варьироваться в широких пределах.

Дополнительные проблемы обусловлены тем, что давление в емкости является единственным отслеживаемым параметром при дозировании. Давление в емкости измеряют после того, как доза уже будет подана в емкость, а емкость укупорена. Данное измерение уже после дозирования может привести к большим объемам брака в случае внезапных изменений уровня заполнения продуктом. Данные внезапные изменения не будут обнаружены до момента, наступающего после укупоривания емкостей. В результате может быть получено еще больше брака, поскольку измерение и коррекция ненадлежащих доз представляют собой медленные процессы из-за процесса усреднения. Подача в емкости неправильной дозы должна продолжаться до тех пор, пока не будет выявлено колебание средних значений.

Острота всех вышеупомянутых проблем еще более возрастает при использовании горячего розлива жидкостей в емкости.

Так называемые емкости, заполняемые методом «горячего розлива», хорошо известны в предшествующем уровне техники, при этом производители поставляют емкости из полиэтилентерефталата (ПЭТ) для различных жидкостей, которыми заполняют емкости, и при этом жидкий продукт имеет повышенную температуру, как правило составляющую или составляющую приблизительно 85 градусов Цельсия (185 градусов Фаренгейта).

Емкость изготовлена с возможностью выдерживания теплового удара при удерживании нагретой жидкости, что приводит к подвергшемуся термоусадке, пластиковому контейнеру. Данный тепловой удар является результатом или введения горячей жидкости при розливе, или нагрева жидкости после ее введения в емкость.

Однако при охлаждении жидкости в укупоренном колпачком контейнере объем жидкости в емкости уменьшается, что создает пониженное давление в емкости. Данная усадка в жидком состоянии приводит к вакуумметрическим давлениям, которые вызывают втягивание внутрь боковых и торцевых стенок емкости. В свою очередь, это приводит к деформации стенок пластиковых бутылок, если они не будут созданы достаточно жесткими для противодействия такому усилию.

Как правило, вакуумметрические давления компенсируются за счет использования вакуумных панелей, которые деформируются в направлении внутрь под действием вакуумметрического давления. В предшествующем уровне техники раскрыто множество вертикально ориентированных вакуумных панелей, которые позволяют емкостям выдерживать тяжелые условия операции горячего розлива. Подобные вертикально ориентированные вакуумные панели, как правило, расположены параллельно продольной оси емкости и изгибаются внутрь под действием вакуумметрического давления по направлению к данной продольной оси.

Помимо вертикально ориентированных вакуумных панелей многие емкости по предшествующему уровню техники также имеют гибкие зоны оснований для обеспечения дополнительной компенсации пониженного давления. Многие емкости по предшествующему уровню техники, предназначенные для горячего розлива, имеют различные модификации их торцевых стенок или зон оснований для обеспечения возможности того, чтобы как можно большее изгибание внутрь обеспечивало компенсацию по меньшей мере некоторой части вакуумметрического давления, создаваемого в емкости.

Однако даже при таком значительном смещении вакуумных панелей емкость требует дополнительного упрочнения для предотвращения деформирования и искажения формы под действием силы вакуумметрического давления.

Усадка в жидком состоянии, вызываемая охлаждением жидкости, приводит к нарастанию вакуумметрического давления. Вакуумные панели выгибаются по направлению к зоне данного отрицательного давления до такой степени, которая позволяет уменьшить силу вакуумметрического давления, посредством того, что фактически создается емкость с меньшими размерами для лучшего размещения меньшего объема содержимого. Однако данная форма с меньшими размерами фиксируется за счет создающегося усилия вакуумметрического давления. Чем в большей степени будет затруднено выгибание конструкции внутрь, тем большая сила вакуумметрического давления будет создана. В предложениях по предшествующему уровню техники в емкостях по-прежнему может действовать вакуумметрическое давление значительной величины, и данное давление обуславливает тенденцию к искажению общей формы, если не будет предусмотрено большое, круговое усиливающее кольцо, имеющее горизонтальную или поперечную ориентацию и расположенное на расстоянии от торца емкости, как правило, составляющем по меньшей мере 1/3.

Настоящее изобретение относится к емкостям, заполняемым методом горячего розлива, и может быть использовано в качестве примера для емкостей, заполняемых методом горячего розлива, описанных в международных заявках, опубликованных под номерами WO 02/18213 и WO 2004/028910, при этом указанные описания также полностью включены в настоящую заявку путем ссылки, где это уместно.

В описаниях согласно РСТ приведены конструкции предшествующих емкостей, заполняемых методом горячего розлива, и проблемы, связанные с подобными конструкциями, которые должны были быть решены или острота которых должна была быть по меньшей мере уменьшена, и, в частности, раскрыто применение элементов для компенсации давления.

Существует проблема при размещении подобных поперечно ориентированных панелей в боковой стенке или торцевой стенке, или зоне основания, емкости даже после полного устранения пониженного давления в емкости, когда жидкость охлаждается и панель выгибается в обратном направлении. Емкость выходит с линии розлива с температурой, едва превышающей типичную температуру окружающей среды, и панель выгибается в обратном направлении для достижения давления окружающей среды внутри емкости в отличие от отрицательного давления, соответствующего предшествующему уровню техники. На емкость наклеивают этикетку, и емкость часто искусственно охлаждают в месте продажи.

Данное охлаждение обеспечивает дополнительное сжатие продукта, и, следовательно, в емкостях с конструкцией с очень малой боковой стенкой, так называемых бутылках, имеющих вид, подобный стеклянным бутылкам, может иметь место некоторая деформация, которая возникает на емкостях и выглядит уродливо. Для преодоления этого сделана попытка создать базовую поперечную панель с большим потенциалом вытягивания, чем требуется, так что может быть обеспечена ее принудительная инверсия с противодействием усилию, действующему со стороны малого пространства над продуктом, имеющегося во время розлива. Это создает малое положительное давление в момент розлива, и данное положительное давление обеспечивает некоторое ослабление ситуации. По мере того как происходит дальнейшее охлаждение, например, во время искусственного охлаждения, положительное давление может падать и может дойти до давления окружающей среды при температурах охлаждения, и, таким образом, можно избежать деформации емкости.

Однако успешное инженерное решение данной проблемы очень затруднено, поскольку оно зависит от использования большего пространства над продуктом для сжатия в момент выгибания основания в обратном направлении, и менее желательно использовать в емкости пространство над продуктом, большее, чем необходимое для сохранения качества продукта.

Несмотря на то, что желательно снижение уровня жидкости в емкости для избежания расплескивания при открытии емкости потребителем, было установлено, что обеспечение потенциальной возможности создания слишком большого положительного давления в основании может вызвать расплескивание некоторого количества продукта при открытии емкости, особенно в том случае, если он имеет температуру окружающей среды.

На большинстве операций розлива емкости, как правило, заполняют до уровня чуть ниже наивысшего уровня продукта в верхней части венчика горловины.

Поддержание как можно меньшего пространства над продуктом желательно для обеспечения допустимости едва уловимых различий в плотности продукта или емкости для минимизации потерь от расплескивания и перелива через край жидкостей на высокопроизводительной линии розлива и укупоривания и для уменьшения сжатия емкости, вызываемого охлаждением содержимого после горячего розлива.

Пространство над продуктом содержит газы, которые со временем могут вызвать порчу некоторых продуктов или обуславливают дополнительные требования к конструктивной целостности емкости. К примерам относятся продукты, чувствительные к кислороду, и продукты, подвергнутые розливу и герметизации при повышенных температурах.

Розлив и герметизация жесткой емкости при повышенных температурах могут привести к созданию значительных сил вакуумметрического давления, когда также имеется избыточное количество газа в пространстве над продуктом.

Соответственно, меньшее количество газа в пространстве над продуктом желательно для емкостей, заполненных при повышенных температурах, для уменьшения сил вакуумметрического давления, действующих на емкость, которые могут нарушить конструктивную целостность, вызвать напряжения в емкости или привести к значительному искажению формы емкости. Это также верно для процессов пастеризации и стерилизации в автоклаве, которые предусматривают сначала заполнение емкости, укупоривание и затем подвергание упаковки воздействию повышенных температур в течение длительного периода.

Специалисты в данной области техники имеют представление о ряде процессов термофиксации при изготовлении емкостей для повышения термостойкости упаковки. В случае сложного полиэфира, полиэтилентерефталата процесс термофиксации, как правило, включает снятие напряжений, создаваемых в емкости во время его изготовления, для улучшения кристаллической структуры.

Емкость из полиэтилентерефталата для газированного напитка холодного розлива, как правило, имеет более высокие внутренние напряжения и молекулярную решетку с меньшей кристалличностью, чем емкость для применения для горячего розлива, пастеризации или стерилизации продукта в автоклаве. Тем не менее, даже в случае емкостей, таких как описанные в вышеупомянутых описаниях согласно РСТ, в которых имеется небольшое остаточное вакуумметрическое давление, требуется, чтобы венчик горловины емкости по-прежнему был очень толстым для того, чтобы выдерживать температуру розлива.

В принадлежащей заявителю заявке на патент согласно РСТ WO 2005/085082 описано предыдущее предложение в отношении способа изменения пространства над продуктом, которое полностью включено в настоящее описание, когда это целесообразно, путем ссылки.

В том случае, когда в данном описании делается ссылка на любой документ уровня техники, это не является признанием того, что изобретение является частью уровня техники.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

С учетом вышеизложенного задача одного возможного варианта настоящего изобретения состоит в разработке комбинации емкости и содержимого, имеющей повышенное давление в не закупоренном контейнере, при этом объем содержимого превышает объем емкости в состоянии непосредственно после формования, при этом указанная емкость имеет повышенное давление при последующей герметизации или укупоривании колпачком.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке комбинации емкости, колпачка и содержимого, которая обеспечивает повышенное давление в укупоренном контейнере, при этом объем комбинации содержимого больше, чем у комбинации содержимого при исходном заполнении и герметизации в емкости, когда комбинация содержимого удерживается при температуре, используемой во время заполнения и укупоривания емкости.

Дополнительная задача настоящего изобретения состоит в принудительно подаче дополнительного содержимого в емкость под регулируемым давлением для упрочнения боковых стенок.

С учетом вышеизложенного задача одного возможного варианта настоящего изобретения состоит в разработке способа укупоривания под давлением и способа изменения пространства над продуктом, которые могут обеспечить такое повышенное давление в укупоренном контейнере, что он будет обладать повышенной способностью выдерживать нагрузку, действующую сверху.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа герметизации и способа изменения пространства над продуктом, которые могут обеспечить такое повышенное давление в укупоренном контейнере, что он будет обладать повышенной способностью выдерживать нагрузку, действующую сверху, посредством использования газа, отличного от азота, такого как просто чистый или подвергнутый фильтрации воздух.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа герметизации и способа изменения пространства над продуктом, которые могут обеспечить снятие вакуумметрического давления, так что в емкости, в котором используется газ, отличный от азота, такой как просто чистый или подвергнутый фильтрации воздух, не будет действовать по существу никакого остаточного усилия.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа герметизации и способа изменения пространства над продуктом, которые могут обеспечить снятие вакуумметрического давления, так что в емкости, в котором используется просто нагретая жидкость, такая как вода, не будет действовать по существу никакого остаточного усилия.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа сжатия пространства над продуктом, в котором воздух или какой-либо другой газ, или жидкость, или их комбинацию подают в пространство над продуктом под давлением при герметизации для создания повышенного давления для устранения воздействия вакуумметрического давления, создаваемого во время охлаждения продукта.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа изменения пространства над продуктом, в котором стерильную или нагретую жидкость или стерильный или нагретый воздух или какой-либо другой газ или их комбинацию подают в пространство над продуктом при стерильных условиях для создания повышенного давления для устранения воздействия вакуумметрического давления, создаваемого во время охлаждения продукта.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа изменения пространства над продуктом, в котором стерильный воздух или какой-либо другой газ или стерильную жидкость, или их комбинацию подают в пространство над продуктом под давлением герметизации для устранения воздействия вакуумметрического давления, создаваемого во время охлаждения продукта.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа изменения пространства над продуктом, в котором сжимаемое уплотнение надевают на венчик горловины емкости.

Дополнительная задача одного возможного варианта настоящего изобретения состоит в разработке способа изменения пространства, в котором на венчик горловины надевают сжимаемое уплотнение, которое может быть принудительно смещено в емкость перед охлаждением жидкого содержимого так, что положительное давление может быть создано в емкости.

Дополнительная и альтернативная задача настоящего изобретения во всех вариантах его состоит в том, чтобы по меньшей мере создать для общественности возможность полезного выбора, при этом все задачи должны изучаться отдельно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ герметизации по изобретению может обеспечить окончательное закрытие укупорочного средства емкости в среде с повышенным давлением, а не в среде с давлением окружающей среды. Таким образом точное давление может быть обеспечено в емкости в момент укупоривания, что обеспечивает постоянство давления в пространстве над продуктом в каждой емкости. Это предотвращает любое непостоянство, вызванное непостоянством периодов подачи бутылок в укупоривающую машину для установки колпачков, непостоянными уровнями заполнения емкости, непостоянными размерами емкостей и так далее.

Настоящее изобретение может обеспечить усовершенствование технологии дозирования для расширения газов, таких как азот, посредством гарантирования того, что укупорочное средство будет полностью сформировано только тогда, когда надлежащая доза будет подана внутрь емкости.

Настоящее изобретение также может обеспечить возможность использования нерасширяющихся газов, таких как воздух, воздух, подвергшийся фильтрации, пар или другой инертный газ.

Настоящее изобретение также может обеспечить возможность введения текучей среды или жидкости под давлением в пространство над продуктом в отличие от введения расширяющегося или нерасширяющегося газа. Жидкость может быть или нагретой и сжимаемой, или нагреваемой и несжимаемой.

Настоящее изобретение может быть пригодно для линий для холодного розлива и асептического розлива в качестве средства для регулирования дозированной подачи азота в емкости для обеспечения выдерживания повышенной нагрузки, действующей сверху, и обеспечения подачи постоянной дозы.

Настоящее изобретение может быть пригодно для линий для холодного розлива и асептического розлива в качестве средства для повышения способности емкостей выдерживать нагрузку, действующую сверху, при избежании использования азота, путем увеличения - вместо этого - давления в емкостях за счет введения какой-либо другой среды, например, отфильтрованного воздуха или воды, которая может быть стерильной и/или нагретой и/или холодной.

Настоящее изобретение может обеспечить повышение давления в емкости непосредственно перед укупориванием колпачками или во время укупоривания колпачками.

Настоящее изобретение может обеспечить повторную герметизацию емкости, который был исходно укупорен обычным образ