Способ получения ацетилена из метана

Иллюстрации

Показать всеИзобретение относится к способу получения ацетилена окислительным пиролизом метана в присутствии кислородсодержащего газа и катализатора, нагреваемого до температуры 750-1200°C путем пропускания через него электрического тока. Способ характеризуется тем, что в качестве катализатора используют оксиды со структурой перовскита с общей формулой Ba0.5Sr0.5Co0.8-xWxFe0.2O3-δ, где х=0-0,1; δ=0,4-0,6, формованные в виде трубок, метан пропускают снаружи трубки катализатора, а кислородсодержащий газ - внутри трубки катализатора. Использование настоящего изобретения позволяет повысить стабильность катализатора и исключить образование углеродистых отложений на его поверхности, что увеличивает выход ацетилена и обеспечивает взрывобезопасность процесса. 1 табл., 7 пр., 1 ил.

Реферат

Изобретение относится к области нефте- и газохимии, а именно к процессам получения ацетилена из метана.

Актуальность разработки новых методов синтеза ацетилена - ценного нефтехимического сырья - вызвана необходимостью вовлечения природного газа в сырьевую базу для нефтехимии, что обусловлено истощением легкодоступных запасов нефти.

Широко известны способы получения ацетилена из метана путем его окислительного пиролиза - процесса горения метана на факеле в условиях недостатка кислорода. Температура процесса при этом составляет 1200-1400°C, время пребывания компонентов в реакционной зоне - несколько миллисекунд. Обязательной стадией процесса является закалка продуктов, которая представляет собой их резкое охлаждение до температуры ниже 300°C путем введения в поток охлаждающей среды воды или масла, что необходимо для предотвращения разложения получаемого ацетилена на углерод и водород (В.Н. Антонов, А.С. Лапидус. Производство ацетилена. М.: Химия, 1970. - 415 с.).

Большинство известных методов повышения эффективности приведенных способов заключаются в оптимизации процесса горения метана путем совершенствования горелок (патент RU 2419599) или реакторных устройств (патент на полезную модель RU 122089).

Общими недостатками данных способов являются низкий выход целевого продукта (ацетилена), а также образование в результате реакции аэрозолей сажи, что создает известные трудности в процессе компримирования и разделения получаемых газообразных продуктов.

Также известны способы осуществления процесса окислительного пиролиза метана, основанные на применении твердых катализаторов при температурах 800-950°C. В качестве катализаторов могут быть использованы оксиды железа, никеля, кадмия, цинка, марганца и серебра, нанесенные на α-Al2O3 (G.E. Keller, M.M. Bhasin / Synthesis of Ethylene via Oxidative Coupling of Methane // Journal of Catalysis. 1982. V. 73. P. 9-19), или системы Bi2O3-MeO, где Me - Mg, Ca, Sr, Ba (a.c. СССР №1216937). Степень превращения метана в таких процессах не превышает 20%, а основными продуктами превращения являются этан и этилен, тогда как ацетилен получается лишь в следовых количествах.

Также известна возможность применения оксидов типа перовскита в качестве катализаторов окисления метана (патент RU 2440292), однако основным направлением превращения метана на катализаторах такого типа является его глубокое окисление с образованием CO2 и H2O.

Наиболее близким к предлагаемому является способ получения ацетилена из метана (патент RU 2409542, прототип), согласно которому ацетилен получают путем пропускания смеси метан-кислород-инертный газ над нагретым катализатором. В качестве катализатора предложено использование обработанного на воздухе при 900-1100°C фехралевого сплава в виде спиралей, лент, стержней и других форм. Нагревание катализатора осуществляют пропусканием через него электрического тока до температур 700-1200°C, а соотношение метан/кислород изменяют в интервале значений 5:1-15:1. Так как газовая смесь подается холодной, проскок части холодного газа приводит к резкому охлаждению продуктов реакции, образовавшихся при контакте с высокотемпературной фехралью, т.е. к закаливанию продуктов окислительного пиролиза и повышению выхода C2+ - углеводородов, в первую очередь, ацетилена. Описываемый способ позволяет получать углеводороды C2+ с максимальным выходом 25,5 мас. % при степени превращения метана 56,4%. Описываемый способ имеет существенные недостатки, главный из которых - образование углерода на поверхности катализатора в процессе окислительного пиролиза. Это приводит к быстрой (в течение нескольких минут) дезактивации катализатора, а также разрушению катализатора в результате углеродной коррозии и невозможности использовать его повторно в каталитическом цикле. Другой недостаток состоит в использовании в качестве сырья воздушно-метановых смесей, которые могут являться взрывоопасными при определенном соотношении компонентов.

Целью данного изобретения является повышение эффективности процесса синтеза ацетилена, а именно: повышение стабильности катализатора и исключение образования углеродных отложений на его поверхности, увеличение выхода ацетилена, а также обеспечение взрывобезопасности процесса.

Для достижения поставленной цели предлагается способ получения ацетилена окислительным пиролизом метана в присутствии кислородсодержащего газа с использованием мембранно-каталитического материала, обладающего одновременно электронной проводимостью и селективной проницаемостью по кислороду.

В качестве мембранно-каталитического материала используют оксиды со структурой перовскита с общей формулой Ba0.5Sr0.5Co0.8-xWxFe0.2O3-δ, где x=0-0,1; δ=0,4-0,6, формованные в виде трубок. Способ реализуется посредством пропускания кислородсодержащего газа по внутреннему пространству трубки, а метана - снаружи трубки, в результате чего происходит диффузия кислорода сквозь стенку трубки из потока кислородсодержащего газа в поток метана. При этом трубка нагревается посредством пропускания через нее электрического тока до температуры 750-1200°C.

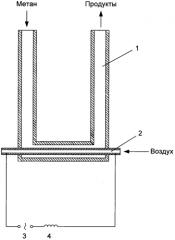

На чертеже представлена схема установки для осуществления способа. Установка состоит из реактора 1, катализатора, формованного в виде трубки 2, источника переменного тока 3 и индуктивного сопротивления 4.

Установка работает следующим образом. Метан подают в реактор 1, в нижней части которого располагается катализатор, формованный в виде трубки 2, во внутреннее пространство которой подается кислородсодержащий газ. Для осуществления нагрева концы трубки катализатора включены в электрическую цепь, состоящую из источника переменного тока 3 и индуктивного сопротивления 4, которое используется для регулирования силы тока.

Процесс проводится при температурах 750-1200°C. Кислород поступает в реактор, диффундируя через стенки трубки катализатора, при этом мгновенно расходуясь. Таким образом предотвращается образование взрывоопасных смесей. Соотношение метан/кислород регулируется посредством изменения расхода соответствующих газов.

Сущность изобретения иллюстрируется следующими примерами.

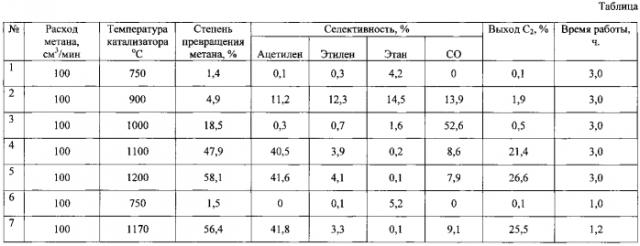

Пример 1. Процесс окислительной конверсии метана проводят в реакторе, изготовленном из кварцевой трубки внутренним диаметром 15 мм. Температура процесса составляет 750°C, метан подают в реактор с расходом 100 см3/мин, воздух подают во внутреннее пространство трубки из перовскита с расходом 33 см3/мин, соотношение метан/кислород составляет 15/1. Состав исходных веществ и газообразных продуктов процесса определяют методом газовой хроматографии. Для этого используется двухканальный хроматограф "Хромос ГХ-1000", оснащенный насадочной колонкой с сорбентом "Poropak-Q" и катарометром, а также капиллярной колонкой HP Pona и пламенно-ионизационным детектором. Количественный состав пробы определяют методом внутреннего стандарта, в качестве которого используют азот воздуха.

Превращение метана ведут в течение трех часов, при этом показатели процесса остаются стабильными.

Пример 2. Аналогичен примеру 1, но температура процесса составляет 900°C. Показатели процесса приведены в таблице.

Пример 3. Аналогичен примеру 1, но температура процесса составляет 1000°C. Показатели процесса приведены в таблице.

Пример 4. Аналогичен примеру 1, но температура процесса составляет 1100°C. Показатели процесса приведены в таблице.

Пример 5. Аналогично примеру 1, но температура процесса составляет 1200°C. Показатели процесса приведены в таблице.

Пример 6 (по прототипу). В качестве катализатора используют спираль из фехралевой проволоки диаметром 0,5 мм. Температура процесса составляет 750°C. Через 1 час работы катализатор покрывается налетом из углеродных отложений, что приводит к падению активности. Показатели процесса приведены в таблице.

Пример 7. Аналогичен примеру 6, но температура процесса составляет 1170°C. Через 1,2 часа работы спираль перегорает из-за воздействия углеродной коррозии. Показатели процесса приведены в таблице.

Как видно из данных таблицы, предлагаемый способ позволяет получать ацетилен с выходом 26,6%, степень превращения метана 58,1%, при этом время стабильной работы катализатора составляет 3 часа и более. Дополнительным преимуществом является возможность разделения потоков кислородсодержащего газа и метана, что снижает взрывоопасность метода.

Таким образом, предлагаемый способ позволяет повысить эффективность процесса синтеза ацетилена из метана по сравнению с существующими способами.

Способ получения ацетилена окислительным пиролизом метана в присутствии кислородсодержащего газа и катализатора, нагреваемого до температуры 750-1200°C путем пропускания через него электрического тока, отличающийся тем, что в качестве катализатора используют оксиды со структурой перовскита с общей формулой Ba0.5Sr0.5Co0.8-xWxFe0.2O3-δ, где х=0-0,1; δ=0,4-0,6, формованные в виде трубок, метан пропускают снаружи трубки катализатора, а кислородсодержащий газ - внутри трубки катализатора.