Композиционный гранулированный сорбент на основе силикатов кальция

Иллюстрации

Показать всеГруппа изобретений относится к области получения сорбентов. Способ включает приготовление смеси, содержащей саморассыпающиеся шлаковые отходы на основе силиката кальция, магния, и гидроалюмосиликаты из ряда глин и гидрослюд, гранулирование смеси и ее термообработку при 850-900°C, обеспечивающую формирование единого алюмокремнекислородного каркаса, содержащего структурную фазу типа карбонатного спурита. Перед гранулированием в смесь вводят модификатор - водный раствор эфира целлюлозы и гликолевой кислоты. Техническим результатом является повышение эффективности сорбента в отношении сорбции тяжелых металлов и радионуклидов. 2 н.п. ф-лы, 3 табл., 2 пр.

Реферат

Изобретение относится к области сорбционно-осадительных технологий извлечения тяжелых металлов и радионуклидов из водных растворов и может найти применение на предприятиях цветной металлургии, производства металлоизделий, предприятиях химической промышленности, а также может быть использовано для иммобилизации радиоактивных отходов из растворов, для очистки почв и водоемов, подвергшихся загрязнению тяжелыми металлами и радионуклидами.

Известен гранулированный неорганический сорбент (Патент РФ №2032460, «Гранулированный неорганический сорбент и способ его получения», МПК B01J 20/06, от 10.04.1995), применяемый для переработки жидких и газовых технологических потоков, при очистке отходящих газов и сбросных вод предприятий от радиоактивных и токсичных веществ в атомной энергетике и химической промышленности. Сорбент представляет собой сферогранулированный (диаметр 0,001-3 мм) материал с кристаллической структурой двухфазного твердого раствора, состоящего из анатаза и рутила. Количество сорбционных центров определяется степенью нестехиометрии сложного оксида.

Недостатком данного изобретения является то, что сорбционная емкость ограничена количеством сорбционных центров, определяемых химической предысторией сорбента. Возможность генерирования дополнительных сорбционных центров в процессе сорбционного взаимодействия отсутствует. В результате сорбент характеризуется низким коэффициентом распределения по тяжелым металлам. Процесс сорбции является обратимым.

Известен «Сорбент на основе силикатов кальция» (Патент РФ №2230609, МПК B01J 20/10, 20/04, 20/08, от 21.04.2003). Известный сорбент на основе силикатов кальция с добавлением оксида алюминия и оксида магния производится методом плавления исходных компонентов. Технология производства сорбента рассчитана на получение саморассыпающегося материала с фракционным составом 0,1-0,4 мм. Основными фазовыми составляющими известного композиционного сорбента являются силикаты: 2CaO·SiO2; трехкальциевый силикат 3CaO·SiO2; мервинит 3CaO·MgO·SiO2, а также периклаз MgO и оксид алюминия Al2O3, присутствующий в виде шпинели MgO·Al2O3. Указанный сорбент необратимо фиксирует радионуклиды, о чем свидетельствует низкая степень выщелачивания последних из отработанного сорбента. Недостатком известного решения является низкий коэффициент распределения, поскольку при эксплуатации сорбента отсутствует возможность самоактивирования и саморегулирования сорбционного процесса. Присутствующая в составе сорбента шпинель не участвует в сорбционном процессе.

Высокая дисперсность исходного сорбента и еще более высокая дисперсность продуктов сорбционного взаимодействия исключает возможность их разделения и регенерации сорбента. Соотношение сорбционной и осадительной стадии не регулируется составом сорбента, поэтому при его эксплуатации возможно накопление мелкодисперсных плохо отстаивающихся осадков, снижающих фильтрующие и сорбционные свойства. Использование известного сорбента для отсыпки дна водоемов и поверхностных слоев почв, загрязненных тяжелыми металлами и радионуклидами, создает опасность ветрового загрязнения территорий мелкодисперсными токсичными продуктами сорбции, например при обмелении водоемов.

Из уровня техники известен композиционный сорбент (патент РФ №2481153, «Композиционный сорбент на основе силикатов кальция», МПК B01J 20/16, опубл. 10.05.20163), представляющий собой гранулированную смесь саморассыпающегося шлака на основе силикатов кальция, магния и гидроалюмосиликаты из ряда глин и гидрослюд, термически обработанную в интервале температур, обеспечивающем формирование единого алюмокремнекислородного каркаса, и содержащий следующие компоненты (в пересчете на оксиды), мас. %:

| Диоксид кремния | 28÷31 |

| Оксид кальция | 40÷53 |

| Оксид алюминия | 7÷9 |

| Оксид магния | 6÷8 |

| Оксид калия | 0,5÷1,0 |

| Оксид натрия | 0,5÷1,0 |

| Оксид железа | 1,0÷3,0 |

Соотношение компонентов выбрано с учетом процессов фазообразования при оптимальных температурах (850-900°C), обеспечивающих формирование единого алюмокремнекислородного каркаса при слабом спекании гранул сорбента, сохраняющем их диффузную проницаемость.

Основными фазовыми составляющими этого композиционного сорбента являются силикаты: двухкальциевый силикат 2CaO·SiO2; трехкальциевый силикат 3СаО·SiO2; мервинит 3CaO·MgO·SiO2; геленит 2CaO·SiO2·Al2O3. Оксиды калия, натрия, железа не образуют индивидуальных фаз, а входят в состав силикатов кальция, образуя нестехиометрические соединения в результате реакций дефектообразования. Благодаря участию в обменном сорбционном процессе иновалентных катионов, в процессе сорбции генерируются вторичные активные сорбционные центры. Композиционный сорбент обладает способностью необратимо удерживать тяжелые металлы как селективно, так и комплексно. Использование композиционного сорбента в гранулированном состоянии и присутствие в его составе активирующих добавок обеспечивает реализацию следующих преимуществ:

- регулирования сорбционной и осадительной стадии сорбционного процесса;

- разделения сорбента и мелкодисперсных продуктов сорбционного взаимодействия;

- регенерации сорбента.

Недостатком данного решения является уменьшение механической прочности гранул сорбента в процессе длительной эксплуатации, что приводит к увеличению количества мелкодисперсных осадков. Блокирование поверхности гранул мелкодисперсными продуктами приводит к снижению сорбционной емкости, что требует регенерации сорбента. К блокированию поверхности сорбента и снижению сорбционной емкости приводит также сорбция анионов, таких как Cl-, SO4 -2, NO3 - и др., присутствующих в составе кислых растворов тяжелых металлов и радионуклидов.

Также, в способе приготовления известного сорбента, заключающемся в приготовлении смеси, содержащей саморассыпающиеся шлаковые отходы на основе силикатов кальция и магния, и гидроалюмосиликаты из ряда глин и гидрослюд, гранулировании и ее термообработке при 850-900°C, обеспечивающей формирование единого алюмокремнекислородного каркаса, имеются следующие недостатки: низкая технологичность формовочной смеси ввиду отсутствия временной связки для обеспечения эффективности процесса гранулирования. Недостаточная эффективность процесса гранулирования и тем самым агрегатирования исходных компонентов создает кинетические ограничения при последующем их твердофазном взаимодействии и спекании с формированием единого алюмокремнекислородного каркаса.

Техническим результатом настоящего изобретения является увеличение сорбционной емкости и повышение прочности гранул композиционного сорбента в процессе эксплуатации.

Технический результат достигается тем, что в способе получения композиционного сорбента, включающем приготовление смеси, содержащей саморассыпающиеся шлаковые отходы на основе силикатов кальция, магния, и гидроалюмосиликаты из ряда глин и гидрослюд, гранулирование и ее термообработку при 850-900°C, обеспечивающую формирование единого алюмокремнекислородного каркаса, согласно изобретению, перед гранулированием в смесь вводят модификатор - водный раствор эфира целлюлозы и гликолевой кислоты, и термообработку проводят с формированием в алюмокремнекислородном каркасе структурной фазы типа карбонатного спурита.

Структурообразующий модификатор до термообработки играет роль временного связующего при агрегатировании формовочной смеси. В процессе термообработки гранул и деструкции эфира карбометилцеллюлозы активируется твердофазное взаимодействие компонентов с образованием единого алюмокремнекислородного каркаса, в котором участвуют продукты деструкции модификатора - углекислый газ и пары воды. Пары воды участвуют в реакциях протонного переноса, а углекислый газ встраивается в силикатный мотив.

Также, указанный технический результат достигается за счет того, что композиционный сорбент на основе силикатов кальция и магния и гидроалюмосиликатов из ряда глин и гидрослюд, полученный заявляемым способом, содержит следующие компоненты (в пересчете на оксиды), мас.%:

| Диоксид кремния | 28÷31 |

| Оксид кальция | 40÷53 |

| Оксид алюминия | 7÷9 |

| Оксид магния | 6÷8 |

| Оксид калия | 0,5÷1,0 |

| Оксид натрия | 0,5÷1,0 |

| Оксид железа | 1,0÷3,0 |

| Диоксид углерода | 1,0÷4,0 |

Термическая обработка, наряду с известными процессами фазообразования, формирующими алюмокремнекислородный каркас, приводит в результате взаимодействия 2CaO·SiO2 с модификатором к частичному замещению кремния на углерод в силикатном мотиве и формированию дополнительных структурных фрагментов типа карбонатного спурита 2(2CaO·SiO2)·CaCO3.

Процессы фазообразования при оптимальных температурах обеспечивают слабое спекание гранул при повышении их пористости и тем самым диффузионной проницаемости. При этом повышение пористости не приводит к снижению механической прочности гранул.

Термообработка с формированием в алюмокремнекислородном каркасе структурной фазы типа карбонатного спурита, обладающего сорбционной емкостью, способствует:

- повышению механической и химической устойчивости сорбента в процессе эксплуатации;

- регулированию процесса образования вторичных активных сорбционных центров;

- поверхностному перераспределению анионов Cl-, SO4 -2, NO3 - и подавлению их блокирующих функций в процессе сорбции;

- после завершения сорбционного процесса созданию зародышевых центров для эпитаксиального роста СаСО3 на поверхности гранул, выполняющего упрочняющее и блокирующее действие.

Введение структурообразующего модификатора непосредственно перед гранулированием смеси переводит сорбционный процесс в режим саморегуляции, повышая сорбционную емкость при высоких коэффициентах распределения. При дезактивации водных бассейнов и влажных почв без дополнительного поступления загрязняющих веществ процесс сорбционной очистки может реализоваться до полного исчерпывания загрязняющих веществ. Блокирование и упрочнение гранул сорбента в процессе эксплуатации поверхностным карбонатом кальция в открытых природных системах служит надежным способом захоронения тяжелых металлов и радионуклидов. В свою очередь, в процессе использования в съемных блоках и кассетах при эксплуатации сорбента образуется меньше мелкодисперсных продуктов, повышается эффективность сорбционного процесса и отпадает необходимость в регенерации сорбента до достижения полной сорбционной емкости.

При содержании структурообразующего модификатора менее указанных пределов карбонатный спурит не образуется и сорбционная емкость уменьшается. Увеличение содержания структурообразующего модификатора более указанных пределов приводит к увеличению пористости гранул и уменьшению механической прочности до величин, исключающих их практическое использование.

Примером конкретного выполнения композиционного сорбента на основе шлаковых отходов и гидроалюмосиликатов кальция могут служить смеси саморассыпающихся шлаковых отходов производства цветных металлов с минеральными гидроалюмосиликатами в соотношениях 85 мас. % к 15 мас. % соответственно с добавкой водного раствора структурообразующего модификатора. Соотношения компонентов выбраны таким образом, чтобы в пересчете на оксиды соответствовали заявляемым. В качестве гидроалюмосиликатов могут быть использованы монтмориллониты, каолиновые минералы, гидрослюды и др. (Г.Н. Пшинко, Т.Г. Тимошенко и др. Сорбционная очистка воды от 90Sr и его иммобилизация в керамических матрицах. // Химия и технология воды. - 2007. - 29, №3. - с. 262-274). В качестве структурообразующего модификатора применен водный раствор эфира целлюлозы и гликолевой кислоты (З.А. Роговицин. Химия целлюлозы. М. - 1972. - с. 402-404; Целлюлоза и ее производные. Пер. с англ. T.1, М. - 1974. - с. 430-435, 468-471. Т.2, М. - 1974. - с. 99-102).

Смеси саморассыпающегося шлака с минеральными гидроалюмосиликатами, модифицированные водным раствором эфира целлюлозы и гликолевой кислоты, гранулировали на тарельчатом грануляторе, термически обрабатывали в интервале температур 850-900°C, обеспечивающем слабое спекание гранул композиционного сорбента при формировании единого модифицированного углеродом алюмокремнекислородного каркаса, содержащего в себе структурные фрагменты типа карбонатного спурита.

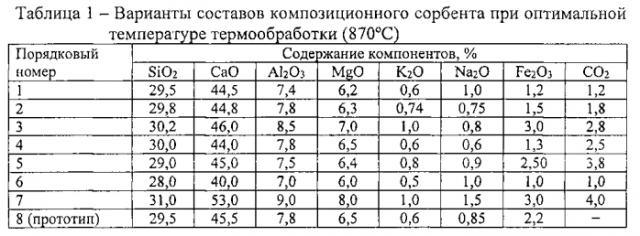

Варианты составов композиционного сорбента приведены в таблице 1.

В качестве модельного раствора выбран водный раствор тяжелых металлов с содержанием катионов никеля - 70 мг/л, меди - 70 мг/л, железа -70 мг/л, цинка - 50 мг/л, марганца - 50 мг/л, кадмия - 50 мг/л, церия - 100 мг/л, pH - 2,8. Катионы церия использованы в качестве имитатора радионуклидов.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. В 6 емкостей помещали модельный раствор, затем в каждую емкость добавляли композиционный сорбент с размером частиц 0,5-5 мм, в соотношении твердое: жидкое = 1:30. В каждую емкость помещали сорбент определенного состава, согласно таблице 1. Растворы, содержащие композиционный сорбент, выдерживали при температуре 22°C и перемешивали, измеряя значения pH каждые 0,5 часа до установления постоянного pH (9-9,5). Процесс сорбции завершали, отделяли сорбент от раствора отстаиванием. Растворы фильтровали и определяли концентрацию ионов никеля, меди, железа, цинка, марганца, кадмия и церия на атомно-эмиссионном спектрометре Optima 2100 DV. Коэффициент распределения Kd (мл/г) рассчитывали по известной формуле

, где

V - объем модельного раствора, мл,

m - масса сорбента, г,

Co - исходная концентрация катионов в модельном растворе, мг/л,

С - концентрация катионов в отфильтрованном модельном растворе, мг/л.

Результаты представлены в таблице 2.

Пример 2. Полную сорбционную емкость определяли на модельном растворе, содержащем 100 мг/л церия. В одну емкость заливали модельный раствор, содержащий катионы церия, и помещали композиционный сорбент в соотношении твердое:жидкое = 1:30. Процесс сорбции проводили, как в примере 1 (до установления постоянного значения pH), затем композиционный сорбент промывали водой и снова заливали модельным раствором. Процесс осуществляли многократно до прекращения сорбционного взаимодействия композиционного сорбента с модельным раствором. Результаты определения сорбционной емкости представлены в таблице 3.

1. Способ получения композиционного сорбента, включающий приготовление смеси, содержащей саморассыпающиеся шлаковые отходы на основе силиката кальция, магния, и гидроалюмосиликаты из ряда глин и гидрослюд, гранулирование смеси и ее термообработку при 850-900°C, обеспечивающую формирование единого алюмокремнекислородного каркаса, отличающийся тем, что перед гранулированием в смесь вводят модификатор - водный раствор эфира целлюлозы и гликолевой кислоты, и термообработку проводят с формированием в алюмокремнекислородном каркасе структурной фазы типа карбонатного спурита.

2. Композиционный сорбент на основе силикатов кальция и магния и гидроалюмосиликатов из ряда глин и гидрослюд, полученный способом, охарактеризованным в п. 1, и содержащий следующие компоненты (в пересчете на оксиды), мас.%:

| Диоксид кремния | 28÷31 |

| Оксид кальция | 40÷53 |

| Оксид алюминия | 7÷9 |

| Оксид магния | 6÷8 |

| Оксид калия | 0,5÷1,0 |

| Оксид натрия | 0,5÷1,0 |

| Оксид железа | 1,0÷3,0 |

| Диоксид углерода | 1,0÷4,0 |