Звукопоглощающий композиционный материал

Иллюстрации

Показать всеИзобретение относится к композиционным волокнистым материалам и может использоваться в машиностроении, транспорте и строительстве для изготовления шумопонижающих элементов конструкций. Звукопоглощающий композиционный материал содержит смесь термически или механически скрепленных между собой синтетических и льняных волокон, при этом он дополнительно содержит аминоэтоксисилан в количестве 0,01-0,40 мас.%, а льняные волокна содержат короткую и длинномерную фракции котонизированного волокна в соотношении от 2:8 до 7:3 мас.%, причем длина коротких волокон составляет (5-29)·10-2 м, а длина длинномерных волокон - (30-80)·10-2 м. Техническими результатами изобретения являются увеличение коэффициента звукопоглощения и динамических механических характеристик композиционного материала, а также обеспечение возможности использования коротких волокон для производства нетканых материалов. 2 табл., 2 ил.

Реферат

Изобретение относится к композиционным волокнистым материалам и может использоваться в машиностроении, транспорте и строительстве для изготовления шумопонижающих элементов конструкций.

Известен материал, содержащий пористый волокнистый слой, изготовленный химическим или физическим связыванием волокон, включающий природные волокна, связующее и различные целевые добавки [1].

Основными недостатками этого композиционного материала являются низкие значения коэффициента звукопоглощения в частотном диапазоне до 2000 Гц, высокое удельное сопротивление продуванию потоком воздуха и низкая экологическая чистота.

Наиболее близким по сущности и достигаемому результату к заявляемому техническому решению является слоистый композиционный материал, содержащий пористый нетканый объемный материал, состоящий из смеси скрепленных между собой льняных и синтетических волокон [2].

Недостатками композиционного материала являются низкие акустические свойства (коэффициент звукопоглощения) в низкочастотной (менее 1250 Гц) области звукового спектра, а также невозможность использования для изготовления нетканого материала коротких (менее 30 мм) волокон. Недостатком также являются невысокие показатели динамических механических характеристик материала, что ограничивает область его применения в машиностроении.

Задачей изобретения является повышение коэффициента звукопоглощения, увеличение динамических механических характеристик, а также обеспечение возможности использования коротких волокон для производства нетканого материала.

Поставленная задача решается тем, что композиционный материал, содержащий смесь термически или механически скрепленных между собой синтетических и льняных волокон, дополнительно содержит аминоэтоксисилан в количестве 0,01-0,4 мас.%, а льняные волокна содержат короткую и длинномерную фракции котонизированного волокна в соотношении от 2:8 до 7:3 мас.%, причем длина коротких волокон составляет (5-29)·10-2 м, а длина длинномерных волокон - (30-80)·10-2 м.

Введение в материал аминоэтоксисилана позволяет использовать для производства нетканых композиционных материалов натуральные и полимерные волокна длиной от 5 мм. Достижение эффекта обеспечивается за счет поверхностного модифицирования волокон силановыми соединениями и образования адгезионных связей между волокнами уже на стадии холстоформирования. Это предотвращает «просыпание» коротких волокон и существенно повышает однородность холста из различных видов и длины волокон. При последующем термическом воздействии прочность волокнистого каркаса дополнительно возрастает.

Использование коротких льняных волокон в составе нетканых материалов улучшает их акустические характеристики, например, при уменьшении длины льняных волокон в 6 раз, и тем самым, увеличении доли короткого льняного волокна в составе нетканого материала, коэффициент звукопоглощения на частоте 1 кГц увеличивается на 50%, а на частоте 2000 Гц - на 62%.

Совместное использование силанового модификатора и короткого льняного волокна способствует увеличению динамических механических характеристик в диапазоне эксплуатационных температур. Возрастает динамический модуль упругости и коэффициент потерь композиционного материала, что улучшает звукопоглощающие и демпфирующие свойства шумопонижающих многослойных конструкций. Достигнутый технический результат не является следствием каких-либо известных научно-технических решений и обнаружен авторами впервые. Пределы содержания компонентов и размер волокон обусловлены эффективным сочетанием звукопоглощающих, механических динамических и прочностных характеристик материалов.

Граница между длинными и короткими волокнами 29-30 мм принята на основании анализа изменений коэффициента вариации показателя звукопоглощения модельных образцов композитов в зависимости от длины волокон. 30 мм соответствует нижней границе длин волокон, при которых происходит значимое увеличение коэффициента вариации показателя звукопоглощения, а следовательно, и неоднородности структуры композитов по коэффициенту звукопоглощения. Длинномерные льняные волокна увеличивают прочность и формостабильность как исходных нетканых материалов (холстов), так и полученных в результате термоформования деталей.

Технология изготовления нетканого материала на основе выбранных компонентов заключалась в следующем. Предварительно обработанные водным раствором аминоэтоксисилана волокна укладывались на кардочесальные машины SHP-24A. Далее, после прохождения преобразователей прочеса ПП-201 и уплотнителя УХ-201 холст поступал на иглопробивную машину ИМ-1800М-А, где происходило механическое скрепление волокон. Полученный материал подвергали сушке при температуре 373-378°С. Образцы нетканого материала изготавливали в промышленных условиях. Толщина холста материала составляла 10 мм, поверхностная плотность 1,0-1,3 кг/м2. Для изготовления материала использовали волокно льняное котонизированное [3]; волокно синтетическое полипропиленовое [4]; волокно полиэфирное бикомпонентное LM 4D×51 (Китай). В качестве аминоэтоксисилана использовали γ-аминопропилтриэтоксисилан [5].

Коэффициент звукопоглощения определяли на аттестованном оборудовании, включающем комплект импедансных труб 42-06 (Bruel&Kjaer), динамические механические испытания материалов проводили методом нерезонансного анализа в диапазоне температур 220-453 К по схеме двойного кантеливера (схема испытаний на изгиб) на приборе ДМА-QSOO. Образцы для динамического механического анализа получали методом термоформования между плоскопараллельными плитами при температуре 453±7 К, давлении 4-6 МПа, времени выдержки под давлением 180±5 с.

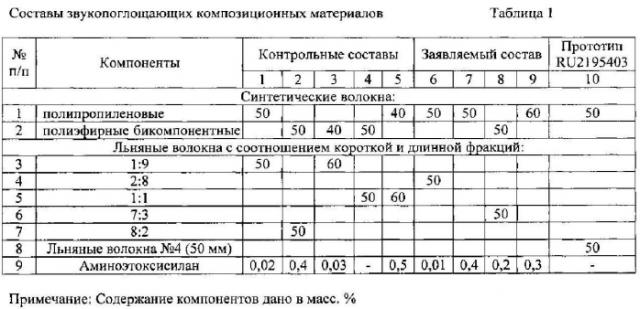

В таблице 1 указаны составы звукопоглощающих композиционных материалов конкретного выполнения. В качестве прототипа испытан пористый нетканый материал, состав которого приведен в таблице 1 [6].

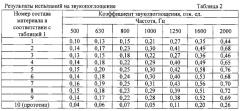

В таблице 2 представлены значения коэффициента звукопоглощения композиционных материалов.

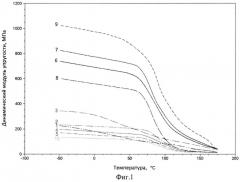

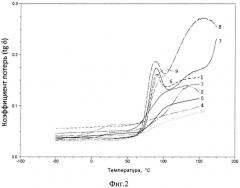

На фиг. 1 и на фиг. 2 приведены результаты динамического механического анализа звукопоглощающих композиционных материалов. Результаты измерений представлены для амплитуды колебаний 50 мкм и частоты 10 Гц.

Как следует из представленных данных, предлагаемый звукопоглощающий композиционный материал обладает более высокими динамическими механическими и акустическими свойствами в сравнении с известными материалами. Динамический модуль упругости заявляемого композита в сравнении с известными аналогами выше в 5-10, а коэффициент потерь - в 2-5 раз во всем диапазоне эксплуатационных температур. Увеличение прочности связи волокон в холсте материала при применении модификатора поверхности волокон повышает сохраняемость однородности композиционного материала при транспортировке, монтаже и эксплуатации за счет снижения интенсивности трансформации структуры материала вследствие потери из холста коротких волокон, которые, в свою очередь, способствуют увеличению коэффициента звукопоглощения, а при совместном действии с модификатором поверхности волокон - аминоэтоксисиланом - увеличивают динамические механические характеристики композиционных материалов, тем самым улучшают виброакустические характеристики деталей, применяемых для снижения виброакустической нагруженности транспортных и технологических машин.

Составы композиционных материалов, содержащие отдельные или запредельные предлагаемые компоненты, имеют более низкие показатели, чем материалы, содержащие заявляемый состав.

Установлено, что существуют оптимальные уровни наполнения композиционного материала короткими льняными волокнами. Так, например, композиционный материал состава 2 не обладает формоустойчивостью, даже при значительном увеличении адгезионно-активного компонента. При работе с материалом наблюдается потеря (высыпание из холста) волокон короткой фракции, что приводит к разрыхлению структуры композита.

Таким образом, использование предлагаемого композиционного материала позволит снизить уровни токсичного шума как в кабинах и салонах транспортных средств, так и излучаемого в окружающую среду, что повысит конкурентоспособность машин и улучшит экологию человека.

Источники информации

1. Патент RU 2166573, МПК7 D04Н 1/00, B60R 13/08.

2. Патент RU 2195403, МПК7 B60R 13/08.

3. ТУ BY 100048286.120-2010.

4. ТУ 2272-024-05283280-2006, изм. 1-2.

5. ТУ 6-10-724-77.

6. Патент RU 2195403 (прототип).

Звукопоглощающий композиционный материал, содержащий смесь термически или механически скрепленных между собой синтетических и льняных волокон, отличающийся тем, что он дополнительно содержит аминоэтоксисилан в количестве 0,01-0,40 мас.%, а льняные волокна содержат короткую и длинномерную фракции котонизированного волокна в соотношении от 2:8 до 7:3 мас.%, причем длина коротких волокон составляет (5-29)·10-2 м, а длина длинномерных волокон - (30-80)·10-2 м.