Высокопрочный стальной лист - стальной лист и высокопрочный гальванизированный стальной лист, обладающие превосходной стабильностью формы, и способ их производства

Иллюстрации

Показать всеИзобретение относится к высокопрочному стальному листу, используемому в автомобилестроении. Лист выполнен из стали, содержащей в мас.%: С от 0,075 до 0,30, Si от 0,30 до 2,5, Mn от 1,3 до 3,5, Р от 0,001 до 0,03, S от 0,0001 до 0,01, Al от 0,080 до 1,50, N от 0,0001 до 0,01, О от 0,0001 до 0,01, железо и неизбежные примеси остальное. В диапазоне от 1/8 до 3/8 толщины в структуре листа содержится в объемной доле от 5% до 20% остаточного аустенита, а количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 мас.%. Значения WSiγ и WMnγ, определяемые как количество кремния и марганца в твердом растворе, содержащихся в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WSi* и WMn*, определяемые как среднее количество кремния и марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа. Значение моды частотного распределения F(WSi, WAl), измеренного в областях измерения диаметром 1 мкм или меньше и являющегося суммой отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из множества областей измерения, и значением WSi*, являющимся средним количеством кремния, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из множества областей измерения, и значением WAl*, являющимся средним количеством алюминия, составляет от 1,95 до 2,05. Значение коэффициента эксцесса частотного распределения F(WSi, WAl) составляет 2,00 или более. Изготавливаемые листы обладают высокой обрабатываемостью и стабильностью формы при обеспечении высокой прочности. 5 н. и 9 з.п. ф-лы, 17 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному стальному листу и к высокопрочному гальванизированному стальному листу, обладающим превосходной стабильностью формы, и к способу их производства. Настоящая заявка основана на и испрашивает приоритет предшествующей японской патентной заявки № 2011-167689, поданной 29 июля 2011, полное содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

[0002] В последние годы спрос на высокопрочные стальные листы, используемые для автомобилей и т.п., увеличивался, и также использовались высокопрочные стальные листы, имеющие максимальное напряжение при растяжении 900 МПа или больше.

Эти высокопрочные стальные листы формируются в больших количествах и с невысокими затратами посредством прессования аналогично мягким тонколистовым сталям и используются в качестве деталей. Однако в соответствии с высокими успехами в упрочнении в последние годы возникла та проблема, что в высокопрочном стальном листе, имеющем максимальное напряжение при растяжении 900 МПа или больше, сразу после прессования происходит упругая отдача, и поэтому становится трудно сформировать целевую форму.

[0003] В качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут гальванизированный стальной лист горячего цинкования погружением с высокой прочностью и высокой пластичностью, обладающий превосходной стабильностью формы, являющийся стальным листом, содержащим, в % мас., C: от 0,0001 до 0,3, Al: от 0,001 до 4, Mn: от 0,001 до 3, Мо: от 0,001 до 4, P: от 0,0001 до 0,3 и S: 0,01 или меньше, имеющий слой покрытия, содержащий Al: от 0,001 до 0,5, Mn: от 0,001 до 2, Fe: меньше чем 20, и остаток, состоящий из цинка и неизбежных примесей, и содержащий феррит или феррит и бейнит в суммарной объемной доле от 50% до 97% в качестве главной фазы, содержащий аустенит в объемной доле от 3% до 50% в качестве второй фазы, и имеющий отношение предела текучести к пределу прочности 0,7 или меньше (см., например, Патентный документ 1).

[0004] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут высокопрочный стальной лист, обладающий превосходной обрабатываемостью и стабильностью формы, имеющий структуру, которая содержит, в % мас., C: от 0,06 до 0,6, Si + Al: от 0,5 до 3, Mn: от 0,5 до 3, P: 0,15 или меньше (не включая 0%) и S: 0,02 или меньше (включая 0%), содержит 15% или больше мартенсита отпуска по соотношению площадей относительно всей структуры, содержит от 5% до 60% феррита по соотношению площадей относительно всей структуры, содержит 5% или больше фазы остаточного аустенита в объемной доле относительно всей структуры, и может дополнительно содержать бейнит и/или мартенсит, в котором доля фазы остаточного аустенита вне фазы остаточного аустенита, которая преобразуется в мартенсит путем приложения деформации в 2%, составляет от 20% до 50% (см., например, Патентный документ 2).

[0005] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут способ производства высокопрочного холоднокатаного стального листа, обладающего превосходной ударопрочностью и стабильностью формы, в котором сляб, имеющий состав C: от 0,08% мас. до 0,18% мас., Si: от 1,00% мас. до 2,0% мас., Mn: от 1,5% мас. до 3,0% мас., P: 0,03% мас. или меньше, S: 0,005% мас. или меньше, и Al общ: от 0,01% мас. до 0,1% мас., и имеющий степень сегрегации Mn по отношению к литому слябу от 1,05 до 1,10, подвергается горячей прокатке, затем дополнительно подвергается холодной прокатке, затем нагревается в течение времени выдержки 60 с или больше в двухфазной области или в однофазной области до температуры от 750°С до 870°С на линии непрерывного отжига, затем выполняется охлаждение в температурной области от 720°С до 600°С при средней скорости охлаждения 10°С/с или меньше, затем выполняется охлаждение, пока температура не достигнет величины от 350°С до 460°С при средней скорости охлаждения 10°С/с или больше, затем выполняется выдержка в течение от 30 с до 20 мин, и затем выполняется охлаждение до тех пор, пока температура не достигнет комнатной температуры, для того чтобы получить пятифазную структуру полигональный феррит, игольчатый феррит, бейнит, остаточный аустенит и мартенсит (см., например, Патентный документ 3).

[0006] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут высокопрочный стальной лист, обладающий превосходной формуемостью и стабильностью формы, характеризуемый тем, что он состоит главным образом из ферритной фазы в количестве от 20% до 97% в объемной доле и фазы остаточного аустенита в количестве 3% или больше объемной доли, в котором доля части, отличающейся от ферритной фазы, имеющей соотношение длин сторон кристаллических зерен 2,5 или меньше, составляет от 50% до 95%, и стальной лист предпочтительно содержит C: от 0,05% мас. до 0,30% мас., Si: 2,0% мас. или меньше, Mn: от 0,8% мас. до 3,0% мас., P: от 0,003% мас. до 0,1% мас., S: 0,01% мас. или меньше, Al: от 0,01% мас. до 2,50% мас., и N: 0,007% мас. или меньше, в котором количества Si и Al удовлетворяют условию Si + Al≥0,50% мас. (см., например, Патентный документ 4).

[0007] Далее, заявитель настоящей заявки раскрывает высокопрочный стальной лист, обладающий превосходной пластичностью и способностью к отбортовке-вытяжке, содержащий предопределенные компоненты, и имеющий структуру стального листа, состоящую, в объемных долях, из ферритной фазы в количестве от 10% до 50%, фазы мартенсита отпуска в количестве от 10% до 50% и остающейся твердой фазы (см., например, Патентный документ 5).

Документы предшествующего уровня техники

Патентные документы

[0008] Патентный документ 1: японский патент № 2003-253386.

Патентный документ 2: японский патент № 2004-218025.

Патентный документ 3: японский патент № 2004-300452.

Патентный документ 4: японский патент № 2007-154283.

Патентный документ 5: международная заявка WO 2012/036269 A1.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0009] Однако в Патентном документе 1 имелась проблема увеличения производственных затрат, поскольку необходимо добавлять большое количество дорогого молибдена.

Далее, в Патентном документе 2 этапы производства усложняются, поскольку стадия отжига после горячей прокатки выполняется в разделенных двух стадиях, и, кроме того, было трудно надежно обеспечить стабильность формы в высокопрочном стальном листе, имеющем максимальный предел прочности 900 МПа или больше.

Далее, в Патентном документе 3 требуется выполнять литье в управляемых условиях для того, чтобы уменьшить сегрегацию марганца в центральной части сляба при его производстве, и существует возможность снижения экономической эффективности производства.

Далее, в Патентном документе 4 структура стального листа и соотношение длин сторон кристаллических зерен задаются для того, чтобы улучшить стабильность формы, но никаких условий не задается для того, чтобы обеспечить пластичность и предел прочности, так что невозможно гарантировать стабильное получение высокопрочного стального листа с максимальным пределом прочности 900 МПа или больше. Далее, стабильность формы в вышеуказанной высокопрочной области 900 МПа или больше является недостаточной, и, таким образом, было желательно дополнительно улучшить стабильность формы.

Далее, в Патентном документе 5 в основном требуется иметь от 10% до 50% фазы мартенсита отпуска, так что имелась проблема ухудшения обрабатываемости.

[0010] Соответственно, настоящее изобретение было сделано, принимая во внимание эти обстоятельства, и его задача состоит в том, чтобы обеспечить высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, имеющие превосходную стабильность формы и обрабатываемость, при одновременном обеспечении высокой прочности с максимальным пределом прочности 900 МПа или больше, а также способ их производства.

Средства решения проблем

[0011] Авторы настоящего изобретения провели серьезные исследования для того, чтобы решить вышеописанные проблемы. В результате этого они обнаружили, что возможно получить стальной лист, имеющий превосходную стабильность формы и обрабатываемость с высокой степенью упрочнения на начальной стадии формования, обеспечивая высокую прочность с максимальным пределом прочности 900 МПа или больше, путем создания такой микроструктуры стального листа, чтобы она имела фазу остаточного аустенита, и путем концентрирования кремния и марганца в фазе остаточного аустенита.

[0012] Суть настоящего изобретения для того, чтобы решить вышеописанные проблемы, является следующей.

[0013] (1) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, содержащий, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1,500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100 с остатком, состоящим из железа и неизбежных примесей, в котором структура стального листа содержит от 5% до 20% в объемной доле фазы остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины стального листа, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WSiγ, определяемое как количество кремния в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WSi*, определяемое как среднее количество кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, значение WMnγ, определяемое как количество марганца в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WMn*, определяемое как среднее количество марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, и когда частотное распределение измеряется путем задания множества областей измерения, каждая из которых имеет диаметр 1 мкм или меньше, в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из множества областей измерения, и значением WSi*, являющимся средним количеством кремния, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из множества областей измерения, и значением WAl*, являющимся средним количеством алюминия, значение моды частотного распределения составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 2,00 или больше.

(2) В высокопрочном стальном листе, обладающем превосходной стабильностью формы, в соответствии с п.(1), структура стального листа дополнительно содержит от 10% до 75% в объемной доле ферритной фазы и одну или обе из фазы бейнитного феррита и фазы бейнита в суммарном количестве от 10% до 50%, фаза мартенсита отпуска ограничивается менее чем 10% в объемной доле, и фаза свежего мартенсита ограничивается 15% или меньше в объемной доле.

(3) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, дополнительно содержащий, в % мас., один, или два, или больше из Ti: от 0,005 до 0,150, Nb: от 0,005 до 0,150, V: от 0,005 до 0,150 и B: от 0,0001 до 0,0100.

(4) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(1), дополнительно содержащий, в % мас., один, или два, или больше из Мо: от 0,01 до 1,00, W: от 0,01 до 1,00, Cr: от 0,01 до 2,00, Ni: от 0,01 до 2,00 и Cu: от 0,01 до 2,00.

(5) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(1), дополнительно содержащий в сумме от 0,0001% мас. до 0,5000% мас. один или два или больше из Ca, Ce, Mg, Zr, Hf и REM (Rare Earth Metal, редкоземельный металл).

(6) Высокопрочный гальванизированный стальной лист, обладающий превосходной стабильностью формы, содержащий высокопрочный стальной лист в соответствии с п.(1) со сформированным на его поверхности слоем гальванического покрытия.

(7) Высокопрочный гальванизированный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(6), в котором на поверхности слоя гальванического покрытия формируется покрывающая пленка, состоящая из сложного оксида, содержащего оксид фосфора и/или фосфор.

(8) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, включающий в себя: стадию горячей прокатки, на которой сляб, содержащий, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1, 500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100, и остаток, состоящий из железа и неизбежных примесей, нагревается до температуры 1100°С или больше, выполняется горячая прокатка сляба в области температур, у которой более высокая температура из 850°С и температуры точки преобразования Ar3 устанавливается в качестве нижнего предела, выполняется первое охлаждение в диапазоне от завершения горячей прокатки до начала сматывания листа в рулон со средней скоростью 10°С/с или более, выполняется сматывание листа в рулон в диапазоне температур сматывания листа в рулон от 600°С до 750°С, и выполняется второе охлаждение намотанного стального листа в диапазоне от температуры сматывания листа в рулон до (температура сматывания листа в рулон - 100)°С со средней скоростью 15°С/час или менее; и стадию непрерывного отжига, которая включает в себя непрерывный отжиг стального листа при максимальной температуре нагрева от (температуры точки преобразования Ac1 + 40)°С до 1000°С после второго охлаждения, затем выполнение третьего охлаждения при средней скорости охлаждения от 1,0°С/с до 10,0°С/с в диапазоне от максимальной температуры нагрева до 700°С, затем выполнение четвертого охлаждения при средней скорости охлаждения от 5,0°С/с до 200,0°С/с в диапазоне температур от 700°С до 500°С, и затем, после того, как он подвергнут четвертому охлаждению, выполнение процесса выдержки стального листа в течение от 30 с до 1000 с в диапазоне температур от 350°С до 450°С.

(9) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(8), включающий в себя между стадией горячей прокатки и стадией непрерывного отжига стадию холодной прокатки, которая включает в себя выполнение травления, а затем выполнение холодной прокатки со степенью обжатия от 30% до 75%.

(10) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(8), включающий в себя после стадии непрерывного отжига стадию дрессировки, заключающуюся в выполнении прокатки стального листа со степенью обжатия меньше чем 10%.

(11) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, включающий в себя после выполнения процесса выдержки при производстве высокопрочного стального листа в способе производства в соответствии с п.(8) формирование слоя гальванического покрытия на поверхности стального листа путем выполнения электролитической гальванизации.

(12) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, включающий в себя между четвертым охлаждением и процессом выдержки или после процесса выдержки при производстве высокопрочного стального листа в способе производства в соответствии с п.(8) формирование слоя гальванического покрытия на поверхности стального листа путем погружения стального листа в ванну для гальванизации.

(13) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(12), в котором стальной лист после погружения в ванну для гальванизации повторно нагревается до температуры от 460°С до 600°С и выдерживается в течение двух секунд или больше для легирования слоя гальванического покрытия.

(14) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(11), в котором после формирования слоя гальванического покрытия на его поверхность наносится покрывающая пленка, состоящая из сложного оксида, содержащего любое или оба из оксида фосфора и фосфора.

(15) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(13), в котором после легирования слоя гальванического покрытия на его поверхность наносится покрывающая пленка, состоящая из сложного оксида, содержащего любое или оба из оксида фосфора и фосфора.

Эффект изобретения

[0014] Каждый из высокопрочного стального листа и высокопрочного гальванизированного стального листа по настоящему изобретению содержит предопределенные химические компоненты, и когда частотное распределение измеряется в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между измеренным значением количества кремния и средним количеством кремния, и отношения между измеренным значением количества алюминия и средним количеством алюминия значение моды частотного распределение составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 2,00 или больше, так что возможно создать такое состояние распределения, когда либо кремний, либо алюминий существуют в количестве, являющемся равным или больше среднего количества во всей области стального листа. Соответственно, образование карбида на основе железа подавляется, и появляется возможность препятствовать расходованию потребления углерода для образования карбида. Поэтому становится возможным устойчиво обеспечить фазу остаточного аустенита, что приводит к тому, что стабильность формы, пластичность и предел прочности могут быть в значительной степени улучшены.

Далее, в каждом из высокопрочного стального листа и высокопрочного гальванизированного стального листа по настоящему изобретению фаза остаточного аустенита занимает от 5% до 20% от объема, количество кремния, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превышает среднее количество кремния, количество марганца, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превышает среднее количество марганца, и количество углерода, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., так чтобы было возможно получить стальной лист, имеющий превосходную стабильность формы и обрабатываемость, обеспечивая при этом высокую прочность с максимальным пределом прочности, равным 900 МПа или больше.

[0015] Далее, в способе производства стального листа по настоящему изобретению стадия создания сляба, содержащего предопределенные химические компоненты, для изготовления рулона горячекатаного листа, включает в себя первую стадию охлаждения, в которой скорость охлаждения от завершения горячей прокатки до начала сматывания листа в рулон устанавливается в 10°С/с или больше, стадию сматывания листа в рулон стального листа в рулон в диапазоне температур сматывания листа в рулон от 600°С до 700°С, и вторую стадию охлаждения, в которой средняя скорость охлаждения от температуры сматывания листа в рулон стального листа в рулон до (температура сматывания листа в рулон - 100)°С устанавливается в 15°С/час или меньше, так чтобы кремний в твердом растворе и алюминий в твердом растворе во внутренней части стального листа могли быть распределены симметричным образом, а именно количество алюминия уменьшается в части, где количество кремния является большим, и часть, где концентрируется кремний в твердом растворе кремния, и часть, где концентрируется марганец в твердом растворе, могут быть одной и той же частью.

Далее, в способе производства стального листа по настоящему изобретению, стадия пропускания стального листа через линию непрерывного отжига включает в себя стадию выполнения отжига при максимальной температуре нагрева от (температуры точки преобразования Ac1 + 40)°С до 1000°С, третью стадию охлаждения стального листа от максимальной температуры нагрева до 700°С при средней скорости охлаждения от 1,0°С/с до 10,0°С/с, четвертую стадию охлаждения стального листа от 700°С до 500°С при средней скорости охлаждения от 5,0°С/с до 200,0°С/с и после этого стадию выдержки стального листа в течение от 30 с до 1000 с в диапазоне температур от 350°С до 450°С, так чтобы микроструктура стального листа содержала от 5% до 20% фазы остаточного аустенита, и кремний, марганец и углерод могли содержаться в твердом растворе в предопределенной концентрации в фазе остаточного аустенита, приводя к тому, что могут быть получены высокопрочный стальной лист или высокопрочный гальванизированный стальной лист, способные обеспечить высокую прочность с максимальным пределом прочности 900 МПа или больше и обладающие превосходной стабильностью формы и обрабатываемостью.

Способ реализации изобретения

[0016] Далее будут подробно описаны высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, обладающие превосходной стабильностью формы, и способ их производства по настоящему изобретению.

[0017] <Высокопрочный стальной лист>

Высокопрочный стальной лист по настоящему изобретению является стальным листом, который содержит, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1,500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100 с остатком, состоящим из железа и неизбежных примесей, в котором структура стального листа содержит от 5% до 20% в объемной доле фазы остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины стального листа, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WSiγ, определяемое как количество кремния в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WSi*, определяемое как среднее количество кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, значение WMnγ, определяемое как количество марганца в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WMn*, определяемое как среднее количество марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, и когда частотное распределение измеряется путем задания множества областей измерения, каждая из которых имеет диаметр 1 мкм или меньше, в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из множества областей измерения, и значением WSi*, являющимся средним количеством кремния, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из множества областей измерения, и значением WAl*, являющимся средним количеством алюминия, значение моды частотного распределения составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 5,00 или больше.

Далее будут описаны причины ограничения структуры стального листа и химических компонентов (состава) в настоящем изобретении. Следует отметить, что обозначение % означает объемную долю в структуре, а также означает % мас. в составе, если не указано иное.

[0018] Структура высокопрочного стального листа по настоящему изобретению содержит предопределенные химические компоненты, и в ней в диапазоне от 1/8 толщины до 3/8 толщины стального листа содержится от 5% до 20% в объемной доле фазы остаточного аустенита, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WMnγ/WMn*, являющееся отношением между количеством WMnγ марганца в твердом растворе, содержащегося в фазе остаточного аустенита, и средним количеством WMn* марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, составляет 1,10 или больше, и значение WSiγ/WSi*, являющееся отношением между количеством кремния в твердом растворе WSiγ в фазе остаточного аустенита и средним количеством WSi* кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, составляет 1,10 или больше, так чтобы был получен стальной лист, имеющий превосходную стабильность формы и обрабатываемость и обеспечивающий высокую прочность с пределом прочности 900 МПа или больше.

Следует отметить, что желательно, чтобы от 5% до 20% в объемной доле фазы остаточного аустенита содержалась во всей структуре стального листа. Однако структура металла в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, характеризует структуру всего стального листа. Поэтому, если от 5% до 20% в объемной доле фазы остаточного аустенита содержится в диапазоне от 1/8 толщины до 3/8 толщины стального листа, можно считать, что от 5% до 20% в объемной доле фазы остаточного аустенита содержится по существу во всей структуре стального листа. Поэтому в настоящем изобретении определяется диапазон объемной доли остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины основного стального листа.

Для определения объемной доли фазы остаточного аустенита проводится рентгеновский анализ путем задания поверхности наблюдения, которая параллельна поверхности стального листа и находится на глубине 1/4 толщины листа, после чего вычисляется доля площади остаточного аустенита, которая затем может быть принята за объемную долю.

Следует отметить, что микроструктура в диапазоне от 1/8 до 3/8 толщины листа имеет высокую однородность, и если измерение выполняется на достаточной большой области, то возможно получить фракцию микроструктуры, представляющую фракцию в области от 1/8 до 3/8 толщины листа, в каком бы месте в области от 1/8 до 3/8 толщины листа измерение не проводилось.

Рентгеновское дифракционное испытание выполняется на произвольной поверхности, которая параллельна поверхности стального листа и находится на глубине от 1/8 толщины до 3/8 толщины стального листа, для того чтобы вычислить долю площади фазы остаточного аустенита, и результат вычисления может быть расценен как объемная доля в диапазоне от 1/8 толщины до 3/8 толщины стального листа. Конкретно, предпочтительно выполнять рентгеновское дифракционное испытание на поверхности, которая параллельна поверхности стального листа и находится на глубине 1/4 толщины стального листа, на площади 250000 мкм2 или больше.

Далее будут подробно описаны элементы твердого раствора и количество элементов твердого раствора в фазе остаточного аустенита.

[0019] (Фаза остаточного аустенита)

Количество элементов твердого раствора в фазе остаточного аустенита определяет стабильность фазы остаточного аустенита и изменяет количество деформации, требующееся для преобразования фазы остаточного аустенита в твердый мартенсит. Поэтому возможно управлять поведением при упрочняющей обработке, управляя количеством элементов твердого раствора в фазе остаточного аустенита, что приводит к тому, что стабильность формы, пластичность и предел прочности могут быть в значительной степени улучшены.

[0020] Углерод в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита и увеличивает прочность преобразованного мартенсита. Если количество углерода в твердом растворе составляет меньше чем 0,80%, невозможно достичь достаточного эффекта улучшения пластичности остаточного аустенита, так что в данном варианте нижний предел количества углерода в твердом растворе устанавливается равным 0,80%. Следует отметить, что для того чтобы достаточно увеличить пластичность, количество углерода в твердом растворе предпочтительно составляет 0,85% или больше и более предпочтительно составляет 0,90% или больше. С другой стороны, если количество углерода в твердом растворе превышает 1,00%, прочность преобразованного мартенсита увеличивается слишком сильно, и мартенсит начинает действовать как отправная точка разрушения при обработке, в которой локально создается большое напряжение, такой как отбортовка внутренних кромок, что только ухудшает формуемость, так что верхний предел количества углерода в твердом растворе устанавливается равным 1,00% или меньше. С этой точки зрения количество углерода в твердом растворе предпочтительно составляет 0,98% или меньше и более предпочтительно составляет 0,96% или меньше.

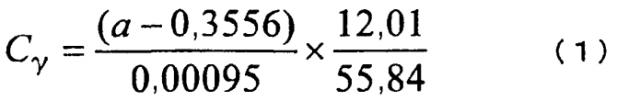

[0021] Следует отметить, что количество (Cγ) углерода в твердом растворе в фазе остаточного аустенита может быть определено с помощью следующего уравнения (1) путем выполнения рентгеновского дифракционного испытания при тех же самых условиях, что и при измерении доли площади фазы остаточного аустенита, для того чтобы определить постоянную решетки фазы остаточного аустенита.

[0022] [Математическое уравнение 1]

[0023] Марганец в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита. Если количество марганца в твердом растворе в фазе остаточного аустенита устанавливается равным WMnγ, а среднее количество марганца в диапазоне от 1/8 до 3/8 толщины стального листа устанавливается равным WMn*, нижний предел значения WMnγ/WMn*, являющегося отношением этих двух величин, устанавливается в данном варианте осуществления равным 1,1 или больше. Следует отметить, что для того чтобы увеличить стабильность фазы остаточного аустенита, значение WMnγ/WMn* предпочтительно составляет 1,15 или больше и более предпочтительно составляет 1,20 или больше.

[0024] Далее кремний в твердом растворе в фазе остаточного аустенита является элементом, который умеренно дестабилизирует фазу остаточного аустенита, увеличивает эффективность упрочняющей обработки и увеличивает стабильность формы в области низкой деформации. Конкретно, путем концентрации кремния в фазе остаточного аустенита возможно придать умеренную неустойчивость фазе остаточного аустенита, так, чтобы было возможным легко вызвать преобразование при прикладывании напряжения и создать достаточное упрочнение на начальной стадии обработки. С другой стороны, кремний в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита и способствует локальной пластичности в области высоких напряжений.

В настоящем варианте осуществления путем установки величины WSiγ/WSi*, являющейся отношением между количеством WSiγ кремния в твердом растворе в фазе остаточного аустенита и средним количеством WSi* кремния в диапазоне от 1/8 до 3/8 толщины стального листа, равной 1,10 или больше, обеспечивается влияние кремния в твердом растворе, описанное выше. Следует отметить, что значение WSiγ/WSi* предпочтительно составляет 1,15 или больше и более предпочтительно составляет 1,20 или больше.

[0025] Далее, количество марганца в твердом растворе и количество кремния в твердом растворе в фазе остаточного аустенита получаются сначала отбором образца посредством задания в качестве поверхности наблюдения сечения по толщине, параллельного направлению прокатки стального листа, в диапазоне от 1/8 до 3/8 толщины стального листа. Затем в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, выполняется электронно-зондовый микроанализ (EPMA) для того, чтобы измерить количество кремния и марганца. Измерение выполняется при диаметре исследования, установленном в диапазоне от 0,2 мкм до 1,0 мкм, время измерения на одну точку устанавливается равным 10 мс или больше, и количества марганца и кремния измеряются в 2500 точках или большее на основе анализа области, чтобы таким образом создать карты концентрации кремния и марганца.

Здесь в описанных выше результатах измерения точка, в которой концентрация марганца превышает в три раза добавленную концентрацию марганца, может рассматриваться как точка, в которой измеряется включение, такое как сульфид марганца. Далее, точка, в которой концентрация марганца составляет меньше чем 1/3 от добавленной концентрации марганца, может рассматриваться как точка, в которой измеряется включение, такое как окись алюминия. Так как концентрации марганца в этих включениях почти совсем не влияют на поведение фазового преобразования в основном железе, результаты измерения включений исключаются из вышеописанных результатов измерения. Следует отметить, что результаты измерения кремния также обрабатываются подобным образом, и результаты измерения включений исключаются из вышеописанных результатов измерения.

Далее, проанализированная область либо до, либо после вышеописанного анализа EPMA наблюдается при помощи метода анализа картин дифракции обратно-рассеянных электронов (EBSD), распределения железа, имеющего гранецентрированную кубическую структуру (фаза остаточного аустенита), и железа, имеющего объемно-центрированную кубическую структуру (феррит), наносятся на карту, полученная карта накладывается на карты концентрации кремния и марганца, и определяются количества кремния и марганца в области, перекрывающейся с областью железа, имеющего гранецентрированную кубическую структуру, а именно остаточного аустенита. Соответственно, может быть определено количество кремния в твердом растворе и количество марганца в твердом растворе в фазе остаточного аустенита.

[0026] Кремний в твердом растворе в фазе остаточного аустенита является элементом, который умеренно дестабилизирует фазу остаточного аустенита, увеличивает эффективность упрочняющей обработки и увеличивает стабильность формы в области низких напряжений, а также является элементом, который увеличивает стабильность фазы остаточного аустенита и способствует локальной пластичности в области высоких напряжений, как описано выше, и в дополнение к этому он также является элементом, подавляющим образование карбида на основе железа.

Обычно, когда кремний только концентрируется в фазе остаточного аустенита, карбид на основе железа образуется в той части, где кремний еще не сконцентрировался, и углерод, являющийся стабилизирующим элементом для аустенита, расходуется на образование карбида, что приводит к тому, что достаточное количество фазы остаточного аустенита не может быть обеспечено, и стабильность формы ухудшается, что является проблемой.

Соответственно, в настоящем варианте осуществления алюминий, являющийся элементом подавления образования карбида на основе железа, аналогично кремнию, добавляется в подходящем количестве, и обработка выполняется на основе предопределенной тепловой истории на стадии горячей прокатки, что приводит к тому, что кремний может быть эффективно сконцентрирован в остаточном аустените. Далее, в это время, алюминий показывает распределение концентрации, обратное распределению концентрации кремния, так что область с низкой концентрацией кремния имеет более высокое количество алюминия. Поэтому в остаточном аустените возможно подавить образование карбида на основе железа кремнием в области с высокой концентрацией кремния, а в области с низкой концентрацией кремния образование карбида на основе железа может быть подавлено алюминием, вместо кремния. Соответственно, возможно предотвратить расходование углерода для образования карбида в фазе остаточного аустенита, что приводит к тому, что фаза остаточного аустенита может быть эффективно получена. Далее, образование крупнозернистого карбида на основе железа, который становится отправной точкой разрушения во время обработки, может быть подавлено, что способствует повышению стабильности формы, пластичности и предела прочности.

Кремний является элементом, который дестабилизирует аустенит, и обычно марганец концентрируется в фазе остаточного аустенита, а кремний концентрируется в феррите. Однако в настоящем изобретении добавляется алюминий, и благодаря предопределенным производственным условиям алюминий концентрируется в феррите, а кремний концентрируется в фазе остаточного аустенита.

[0027] Далее, когда в сечении по толщине, параллельном направлению прокатки стального листа в соответствии с настоящим вариантом осуществления, формируется частотное распределение (гистограмма) F(WSi,WAl)=WSi/WSi*+WAl/WAl*, являющееся суммой отношения между значением WSi, опре