Гидрообработка тяжелого углеводородного сырья в заполненных жидкостью реакторах

Иллюстрации

Показать всеИзобретение относится к способу обработки тяжелого углеводородного сырья. Способ включает: (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом с получением смеси сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе с неподвижным слоем идеального вытеснения или трубчатого исполнения для получения смеси продуктов и (c) повторное использование части смеси продуктов в виде потока повторно используемого продукта путем объединения потока повторно используемого продукта с сырьем для получения по меньшей мере части разбавителя на стадии (а) при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10. При этом сырье имеет содержание асфальтенов по меньшей мере 3% от общего веса сырья, водород подают в эквивалентном количестве по меньшей мере 160 l/l (900 ст. куб. фт./барр. н.), и разбавитель включает, состоит в основном из, или состоит из потока повторно используемого продукта. Способ позволяет избежать коксования катализатора, продлить его срок службы, заменить крукногабаритные реакторы на меньшие и более простые и улучшить качество смесей тяжелых углеводородов с высоким содержанием асфальтенов до более ценных потоков. 18 з.п. ф-лы, 11 табл., 27 пр.

Реферат

Область изобретения

Настоящее изобретение относится к способу гидрообработки тяжелого углеводородного сырья в одной фазе в заполненных жидкостью реакторах.

Предпосылки изобретения

Смеси тяжелых углеводородов включают соединения с высокими точками кипения и обычно отличаются тем, что обладают высоким содержанием асфальтенов, высокой вязкостью и высокой плотностью. На сегодняшний день у производителей смесей тяжелых углеводородов есть несколько вариантов их применения, и доступные из них имеют относительно низкую ценность с точки зрения промышленного использования.

В смесях тяжелых углеводородов присутствуют асфальтены, и их буквально называют “осадком” при очистке нефтепродуктов. То есть асфальтены присутствуют в таких смесях тяжелых углеводородов, как вакуумные остатки, после удаления ценных продуктов, например, лигроина (для бензина) и солярки (для дизельного топлива). Смеси тяжелых углеводородов можно дополнительно подвергать деасфальтизации растворителем для получения деасфальтизата (DAO), который можно применять, например, в качестве сырья для установки крекинга с флюидизированным катализатором (FCC).

Некоторые смеси тяжелых углеводородов применяют в качестве остаточного жидкого нефтяного топлива (нефтепродукт № 6), которое представляет собой низкосортный нефтепродукт низкой стоимости и имеет ограниченное применение из-за высокой вязкости (требуется нагревание перед применением, и его нельзя применять в современных транспортных средствах) и относительно высокого содержания загрязнителей, таких как сера. Смеси тяжелых углеводородов можно подавать в установки коксования для получения кокса. Тем не менее установки коксования обычно малоэффективны, дороги в эксплуатации и подвержены частым сбоям процесса и отключениям, зачастую из-за высокого содержания ароматических асфальтеновых структур. Асфальтены можно применять как твердое топливо, но содержание серы, азота и металла может быть слишком высоким, чтобы топливо соответствовало предъявляемым требованиям к качеству и выбросам при их использовании.

Качество смесей тяжелых углеводородов можно повысить при помощи таких способов гидрообработки, как гидроочистка и гидрокрекинг. Для гидрообработки смесей тяжелых углеводородов необходимы большие объемы водорода, и применяют очень дорогостоящие реакторы большого объема. Поглощение большого количества водорода, которое происходит при гидрообработке смесей тяжелых углеводородов, приводит к интенсивному выделению тепла, что может привести к быстрому спеканию катализатора и его дезактивации. Введение большого количества водорода также приводит к значительному рециклу водорода, что обуславливает необходимость в высокопроизводительной печи (крупногабаритной печи предварительного нагрева) и большие затраты на сжатие газообразного водорода. Кроме того, смеси тяжелых углеводородов обычно имеют ограничение, связанное с переносом массы из-за высокой вязкости (низкий выход за один цикл, необходимость в повторном использовании сырья).

Особенно сложна гидрообработка смесей, включающих относительно высокое содержание асфальтенов. Содержащие асфальтены смеси следует нагревать перед применением для получения жидкого состояния для подачи в реактор. Тем не менее даже в жидкости асфальтены могут образовывать агрегаты и забивать трубы. Также известно, что асфальтены дезактивируют катализаторы, в том числе посредством отложения кокса или простого осаждения на поверхностях катализаторов (см., например, Absi-Halabi, et al., Appl. Catal. 72 (1991) 193-215 и Vogelaar, et al., Catalysis Today, 154 (2010), 256-263). Поэтому возможности традиционных вариантов улучшения качества сырья с высоким содержанием асфальтенов ограничены.

Более того, удаление азота из асфальтенов считается сложной задачей. Азот в асфальтенах в основном содержится в гетероароматических кольцах, поэтому перед удалением азота необходима стадия гидрирования. Пространственные эффекты могут также препятствовать удалению азота (см. Trytten, et al., Ind. Eng. Chem. Res., 29 (1990), 725-730).

Таким образом, традиционные способы гидрообработки тяжелых углеводородов имеют много недостатков. Они обычно довольно дорогие (крупногабаритные реакторы, крупногабаритные компрессоры, затраты на повторное использование как сырья, так и водорода, затраты на остановку схемы и на замену и/или восстановление дезактивированного катализатора). Существует и дополнительная неэффективность, связанная с повторным использованием сырья из-за низкой степени превращения. Более того, содержания серы, азота, металла и ароматических соединений создают трудности для некоторых систем.

Ряд смесей тяжелых углеводородов доступен от нефтеперерабатывающих заводов и других источников. Осветленный нефтешлам (CSO) является смесью тяжелых углеводородов, что представляет собой кубовые остатки установки крекинга с флюидизированным катализатором (FCC). CSO составляет около 6% сырья FCC. Смеси тяжелых углеводородов также можно получить из нефтеносных песков. Полученный из битума тяжелый газойль (HGO) можно получить из нефтеносных песков экстракцией. Другое тяжелое углеводородное сырье может быть получено с помощью других более дорогостоящих процессов.

Таким образом, существует потребность в разработке способа обработки смесей тяжелых углеводородов, которые имеют относительно высокие содержания асфальтенов, который лишен вышеупомянутых недостатков, связанных с неэффективностью и сложностью, которыми характеризуются известные способы гидрообработки. Настоящее изобретение предусматривает способ улучшения качества смесей тяжелых углеводородов и, соответственно, увеличения ценности для промышленности, которой можно добиться при использовании упомянутых выше смесей.

Краткое описание изобретения

Настоящее изобретение предусматривает способ обработки тяжелого углеводородного сырья, который включает (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом с получением смеси сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе для получения смеси продуктов и (c) повторное использование части смеси продуктов в виде потока повторно используемого продукта путем объединения потока повторно используемого продукта с сырьем для получения по меньшей мере части разбавителя на стадии (a) при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10; где сырье имеет содержание асфальтенов по меньшей мере 3% от общего веса сырья; и где водород подают в эквивалентном количестве по меньшей мере 160 литров водорода на литр сырья (900 ст. куб. фт./барр. н.); и где разбавитель состоит в основном из потока повторно используемого продукта. На стадии приведения в контакт (a) сырье может вступать в реакцию с разбавителем и водородом по отдельности в любом порядке, а именно (i) сначала с разбавителем с получением смеси сырья/разбавителя, а затем с водородом с получением смеси сырья/разбавителя/водорода, или (ii) сначала с водородом с получением смеси сырья/водорода, а затем с разбавителем с получением смеси сырья/разбавителя/водорода. Предпочтительно, если сначала сырье вступает в реакцию с разбавителем. Способ выполняют в одном или двух, или более заполненных жидкостью реакторах, в которых водород распределен в жидкую фазу.

Тяжелое углеводородное сырье имеет вязкость по меньшей мере 5 сантипуаз (сП), плотность по меньшей мере 900 кг/м3 при температуре 50°C (120°F) и конечную точку кипения в диапазоне от приблизительно 450°C (840°F) до приблизительно 700°C (1300°F). Сырье также характеризуется бромным числом, которое является показателем ненасыщенности алифатических соединений сырья, по меньшей мере 5, предпочтительно по меньшей мере 10.

Катализатор представляет собой канализатор гидрообработки, включающий один или несколько неблагородных металлов, выбранных из группы, состоящей из никеля, кобальта, молибдена и вольфрама, и комбинаций двух или более из них; и катализатор является нанесенным на оксид одного металла или смесь оксидов металлов, цеолит или комбинацию двух или более из них.

Подробное описание изобретения

Настоящее изобретение предусматривает способ гидрообработки тяжелого углеводородного сырья, который включает (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом с получением смеси сырья/разбавителя/водорода, где водород растворяют в смеси для получения жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе для получения смеси продуктов и (c) повторное использование части смеси продуктов в виде потока повторно используемого продукта путем объединения потока повторно используемого продукта с сырьем для получения по меньшей мере части разбавителя на стадии (a) при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10. Разбавитель включает, состоит в основном из, или состоит из потока повторно используемого продукта. Сырье имеет содержание асфальтенов по меньшей мере 3% от общего веса сырья. Сырье также обладает вязкостью по меньшей мере 5 сП, плотностью по меньшей мере 900 кг/м3 при температуре 50°C (120°F) и конечной точкой кипения в диапазоне от приблизительно 450°C (840°F) до приблизительно 700°C (1300°F). Сырье также имеет бромное число по меньшей мере 5, предпочтительно по меньшей мере 10. Водород подают на этапе приведения в контакт в эквивалентном количестве по меньшей мере 160 l/l (900 ст. куб. фт./барр. н.). Предпочтительно водород подают в эквивалентном количестве 180-530 l/l (1000-3000 ст. куб. фт./барр. н.), более предпочтительно 360-530 l/l (2000-3000 ст. куб. фт./барр. н.).

В настоящем изобретении неожиданно обнаружено, что растворимость водорода в смесях тяжелых углеводородов в присутствии разбавителя при температурах гидрообработки 250-450°C является высокой, и поэтому осуществление способа согласно настоящему изобретению, в котором применяют заполненные жидкостью реакторы с растворенным в жидкости водородом, является очень эффективным. Под “высокой” растворимостью водорода подразумевают, что водород обладает растворимостью, равной или большей таковой в “обычной” смеси дизельного топлива (т.е. 70 ст. куб. фт./барр. н. или 12,5 нормальных литров водорода на литр дизельного топлива при 1000 фунт/кв. дюйм изб. или 6,9 МПа и 350°C). Высокая растворимость водорода является важной, поскольку обработка тяжелого углеводородного сырья требует больших объемов водорода для существенного превращения, связанного с большим расходом водорода. Водород необходим при обработке тяжелого углеводородного сырья, например, для насыщения олефинов; удаления загрязнителей, таких как сера, азот и металлы, и для крекинга.

Способ согласно настоящему изобретению является полностью жидкостным. Под “жидкостным способом” в данном документе подразумевают, что весь присутствующий в способе водород растворен в жидкости. Подобным образом заполненный жидкостью реактор представляет собой реактор, в котором весь водород растворен в жидкой фазе. Таким образом, следует ожидать, что при гидрообработке тяжелых углеводородов полностью жидкостный способ будет неэффективным, если в жидкости водород не будет обладать высокой растворимостью.

Удивительно, но в настоящем изобретении подходящий и относительно низкая кратность рецикла 1 к 10 при полностью жидкостном способе может соответствовать требованиям расхода водорода в гидрообработке тяжелого углеводородного сырья. Весь водород, требуемый для реакции гидрообработки, является доступным и растворяется в жидкой смеси разбавитель-сырье. В способе согласно настоящему изобретению смесь водород-разбавитель-сырье подают в реактор. Избегают рециркуляции газообразного водорода, и наличие орошаемого слоя (при котором газообразный водород должен раствориться в жидком сырье, а затем перенестись на поверхность катализатора) является лишним. Реакторные системы меньших размеров и более простые заменяют крупногабаритные системы с орошаемым слоем с действующими требованиями к системам с орошаемым слоем для крупногабаритных водородных компрессоров для управления оборотом водорода. Таким образом, все капитальные затраты на гидрообработку тяжелого углеводородного сырья существенно уменьшены по сравнению с традиционной (с орошаемым слоем) технологией гидрообработки или даже, как можно ожидать, с полностью жидкостной гидрообработкой.

Определения

“Гидрообработка”, как используется в настоящем документе, означает любой процесс, осуществляемый в присутствии водорода, включая, без ограничения, гидрирование, гидроочистку, обессеривание, гидродеазотирование, гидродеоксигенацию, гидродеметаллизацию, гидродеароматизацию, гидроизомеризацию и гидрокрекинг.

“FCC”, как используется в настоящем документе, означает флюид-каталитический крекинг или способ флюид-каталитического крекинга.

“Битум”, как используется в настоящем документе, относится к смесям органических материалов, которые являются высоковязкими и состоят главным образом из сильно конденсированных полициклических ароматических углеводородов. Природный или неочищенный битум является липкой, дегтеобразной формой нефти, который настолько густой и тяжелый, что должен быть нагрет и разбавлен, прежде чем он станет текучим. Нефтеносные пески являются источником природного битума. Очищенный битум представляет собой остаточную (кубовую) фракцию, получаемую фракционной перегонкой сырого нефтепродукта.

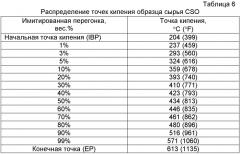

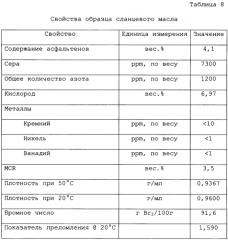

Сырье

Тяжелое углеводородное сырье представляет собой сырье, которое включает один или несколько углеводородов, где сырье имеет содержание асфальтенов по меньшей мере 3% от общего веса сырья. Содержание асфальтенов тяжелых углеводородов обычно находится в диапазоне от приблизительно 3% до приблизительно 15%, и иногда может быть до 25%, от общего веса сырья. Содержание углерода по Конрадсону находится в диапазоне от приблизительно 0,25% до приблизительно 8,0% по весу от общего веса сырья. Сырье имеет вязкость по меньшей мере 5 сП, плотность по меньшей мере 900 кг/м3 при температуре 50°C (120°F), конечную точку кипения в диапазоне от приблизительно 450°C (840°F) до приблизительно 700°C (1300°F). Таким образом, тяжелый углеводород имеет высокую точку кипения, высокую вязкость, высокую плотность относительно более легких потоков сырья, используемых нефтеперерабатывающими заводами, такими как средние дистилляты и вакуумный газойль. Плотность смесей тяжелых углеводородов (композиция, включающая два или белее тяжелых углеводородов) при стандартной температуре и давлении (STP, приблизительно 15,5°C (60°F) и 1 атмосфера (101 кПа)) обычно находится в диапазоне от приблизительно 900 кг/м3 до приблизительно 1075 кг/м3; вязкость при STP обычно находится в диапазоне от приблизительно 5 сП до приблизительно 400 сП; плотность в градусах API обычно находится в диапазоне от приблизительно 25 до приблизительно 0.

Точка кипения тяжелого углеводородного сырья находится в диапазоне от приблизительно 200°C до приблизительно 700°C (400°F-1300°F), и, соответственно, конечная точка кипения смеси тяжелых углеводородов находится в диапазоне от приблизительно 450°C (840°F) до приблизительно 700°C (1300°F).

Существуют различные типы и ресурсы доступного тяжелого углеводородного сырья, большинство сырья является результатом работы нефтеперерабатывающих заводов, что позволяет повысить их качество при помощи полностью жидкостного способа гидрообработки согласно настоящему изобретению.

Одним из примеров тяжелого углеводородного сырья является осветленный нефтешлам (CSO), который получают на нефтеперерабатывающем заводе в виде кубовой фракции установки FCC. Катализаторную пыль отделяют от нижней фракции FCC, обычно осаждением, перед применением CSO. Большие объемы CSO доступны от FCC установок. Например, по имеющимся сведениям мировая производительность FCC установок нефтеперерабатывающих заводов составляет приблизительно 1900000 метрических тонн в день (т/день), и CSO составляет приблизительно 113000 т/день, а в Соединенных Штатах производительность FCC установок составляет приблизительно 800000 т/день, и CSO составляет приблизительно 49000 т/день (см. “Fluid Catalytic Cracking and Light Olefins Production Plus Latest Refining Technology Developments and Licensing”, Hydrocarbon Publishing Company, Southeastern, PA 19399 (2009)).

Несмотря на большие объемы доступного CSO, его обычно применяют в качестве смеси в низкосортном продукте, таком как нефтепродукт № 6. Применение CSO ограничено содержанием серы и азота, что может быть неблагоприятным для конкретных областей применения. Например, для применения в FCC установке в качестве сырья содержание азота должно быть меньше 1700 частей на миллион (ppm), чтобы избежать дезактивации катализатора FCC. Неожиданно оказалось, что способ согласно настоящему изобретению можно применять для обработки CSO с получением продукта с более высокой промышленной ценностью для нефтеперерабатывающего завода, включая применение в качестве сырья для FCC установок, поскольку обработанный продукт может иметь содержание азота меньше 1700 ppm.

Помимо CSO другое тяжелое углеводородное сырье включает продукт коксования, нефть, полученная ожижением углей, продукт процесса термического крекинга тяжелых нефтепродуктов, продукт гидроочистки и/или гидрокрекинга тяжелых нефтепродуктов, фракцию, полученную прямой перегонкой, из установки обработки неочищенных нефтепродуктов и смеси двух или более из них. Такие тяжелые углеводороды известны специалистам данной области.

Тяжелое углеводородное сырье также может включать битум, включая битум, экстрагируемый из нефтеносных песков. Нефтеносные пески представляют собой огромные залежи природных смесей из битума, воды, песка, глины и других неорганических соединений, обнаруженных на поверхности земли. Битум экстрагируют из нефтеносных песков и отделяют от других компонентов с последующей очисткой. Самые большие залежи нефтеносных песков обнаружены в Канаде и Венесуэле.

Катализатор

В способе гидрообработки согласно настоящему изобретению применяют катализатор для катализа реакции водорода с тяжелым углеводородным сырьем, чтобы обеспечить снижение ненасыщенности (как олефиновых, так и ароматических двойных углерод-углеродных связей), удаления или уменьшения серы, азота, кислорода, металлов или других загрязнений в сырье и крекинга (понижение молекулярного веса).

Катализаторы, применяемые в способе согласно настоящему изобретению, включают металл и оксидную подложку. Металл представляет собой неблагородный металл, выбранный из группы, состоящей из никеля и кобальта, и их комбинаций. Никель и/или кобальт обычно объединяют с молибденом или вольфрамом, или с их комбинацией. Предпочтительно металл представляет собой комбинацию металлов, выбранных из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW).

Металлы наносят на оксидную подложку. Оксид представляет собой оксид одного металла или смесь оксидов металлов, или комбинацию двух или нескольких из них. Оксид может быть выбран из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, диоксида циркония, диатомита, алюмосиликата и комбинаций двух или более из них. Для целей настоящего изобретения алюмосиликат включает цеолиты. Особенно предпочтительные катализаторы в способе согласно настоящему изобретению представляют собой кобальт-молибден, нанесенный на γ-оксид алюминия (CoMo/Al2O3), и никель-молибден, нанесенный на γ-оксид алюминия (NiMo/Al2O3).

Катализатор дополнительно может включать другие материалы, включая углерод, такие как активированный уголь, графит и нанотрубки из углеродных волокон, а также карбонат кальция, силикат кальция и сульфат бария.

Необязательно в способе согласно настоящему изобретению можно применять промотор с активным металлом. Подходящие металлические промоторы включают: (1) металлы группы I и II (щелочные металлы и щелочноземельные металлы, особенно литий, натрий, калий); (2) олово, медь, золото, серебро и их комбинации и (3) металлы группы VIII (Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt). Катализатор также можно промотировать фтором, бором и/или фосфором. Прежде чем подвергнуть катализатор реакциям гидрообработки, его активируют путем одновременного восстановления и сульфидирования.

Катализатор можно получить с применением любого из различных способов, известных в настоящей области техники. Предпочтительно применять предварительно подготовленный (например, заранее прокаленный) оксид металла. Например, оксид металла предпочтительно прокаливают до применения активного металла. Способ нанесения активного металла на первый оксид не является принципиальным. В уровне техники известно несколько способов. Многие подходящие катализаторы имеются в продаже.

Предпочтительно, чтобы катализатор был в виде частиц, более предпочтительно в виде частиц определенной формы. Под “частицами определенной формы” подразумевают катализатор в виде экструдата. Экструдаты включают цилиндры, гранулы и сферы. Цилиндрические формы могут иметь полую внутреннюю часть с одним или несколькими ребрами жесткости. Можно применять катализаторы в форме трилистника, клеверного листа, прямоугольных и треугольных трубочек, крестообразной формы и "C"-формы. Предпочтительно, чтобы в случае применения реактора со слоем насадки частицы катализатора определенной формы в диаметре составляли приблизительно 0,25-13 мм (приблизительно 0,01-0,5 дюйма). Более предпочтительно, чтобы частицы катализатора в диаметре составляли приблизительно 0,79-6,4 мм (приблизительно 1/32-1/4 дюйма).

Катализатор можно сульфидировать перед и/или во время применения путем приведения в контакт катализатора с содержащим серу соединением при повышенной температуре. Подходящие содержащие серу соединения включают тиолы, сульфиды, дисульфиды, H2S или комбинации двух или более из них. Катализатор можно сульфидировать до его применения (“предварительное сульфидирование”) или во время процесса гидроочистки (“сульфидирование”) путем введения небольшого количества содержащего серу соединения в тяжелое углеводородное сырье или разбавитель. Катализатор можно предварительно сульфидировать in situ или ex situ, и сырье или разбавитель можно периодически восполнять с помощью добавления содержащего серу соединения для поддержания катализатора в сульфидированном состоянии. Предварительное сульфидирование особенно предпочтительно, если катализатор включает молибден. В примерах предусмотрена процедура предварительного сульфидирования.

Способ

Способ гидрообработки согласно настоящему изобретению для гидрообработки тяжелого углеводородного сырья включает (a) приведение в контакт сырья с содержанием асфальтенов по меньшей мере 3% от общего веса сырья с (i) разбавителем и (ii) водородом с получением смеси сырья/разбавителя/водорода, где водород растворяли в смеси для получения жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе для получения смеси продуктов и (c) повторное использование части смеси продуктов в виде потока повторно используемого продукта для получения по меньшей мере части разбавителя на стадии (a). На стадии (c) поток повторно используемого продукта объединяют с сырьем при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10, предпочтительно от 1 до 5. Сырье обладает вязкостью по меньшей мере 5 сП, плотностью по меньшей мере 900 кг/м3 при температуре 50°C, конечной точкой кипения по меньшей мере от приблизительно 450°C (840°F) до приблизительно 700°C (1300°F). Катализатор включает никель и/или кобальт, предпочтительно объединенный с молибденом или вольфрамом, и подложку из оксида металла. Водород подают в эквивалентном количестве по меньшей мере 160 l/l (900 ст. куб. фт./барр. н.).

В способе согласно настоящему изобретению сырье приводят в контакт с разбавителем и водородом. Сырье может сперва вступить в реакцию с водородом, а затем с разбавителем, или, предпочтительно, сперва с разбавителем, а затем с водородом, с получением смеси сырья/разбавителя/водорода. Смесь сырья/разбавителя/водорода приводят в контакт с катализатором с получением смеси продуктов. Разбавитель включает, состоит в основном из, или состоит из потока повторно используемого продукта. Поток повторно используемого продукта представляет собой часть смеси продуктов, которую возвращают для повторного использования и объединяют с углеводородным сырьем перед или после взаимодействия сырья с водородом, предпочтительно перед взаимодействием сырья с водородом, при кратности рецикла от приблизительно 1 до приблизительно 10. Поток повторно используемого продукта обеспечивает по меньшей мере часть разбавителя при кратности рецикла в диапазоне от приблизительно 1 до приблизительно 10, предпочтительно при кратности рецикла от приблизительно 1 до приблизительно 5.

Вдобавок к потоку повторно используемого продукта разбавитель может включать любую другую органическую жидкость, которая совместима с тяжелым углеводородным сырьем. Если разбавитель включает органическую жидкость вдобавок к потоку повторно используемого продукта, органическая жидкость предпочтительно представляет собой жидкость, в которой водород обладает относительно высокой растворимостью. Разбавитель может включать органическую жидкость, выбранную из группы, состоящей из легких углеводородов, легких дистиллятов, лигроина, дизельного топлива и комбинаций двух или более из них. Более конкретно, органическая жидкость выбрана из группы, состоящей из пропана, бутана, пентана, гексана или их комбинаций. Если разбавитель включает органическую жидкость, то органическая жидкость обычно присутствует в количестве не более 90% от общего веса сырья и разбавителя, предпочтительно 1-80% и более предпочтительно 10-80%. Наиболее предпочтительно, если растворитель состоит из потока повторно используемого продукта, включая растворенные C3-C6 легкие углеводороды.

Настоящее изобретение предусматривает способ гидрообработки тяжелого углеводородного сырья, в котором водород смешивают и/или пропускают вместе с сырьем для обеспечения водорода в растворе.

Сырье может вступать в реакцию с водородом с образованием смеси сырья/водорода до взаимодействия смеси сырья/водорода с разбавителем с получением смеси сырья/разбавителя/водорода. Разбавитель предпочтительно вступает в реакцию с сырьем до взаимодействия сырья с водородом. Согласно данному предпочтительному способу смесь сырья/разбавителя затем вступает в реакцию с водородом с образованием смеси сырья/разбавителя/водорода. Смесь сырья/разбавителя/водорода затем вступает в реакцию с катализатором.

Катализатор помещают в реактор, который в рабочих условиях представляет собой заполненный жидкостью реактор. Под “заполненным жидкостью реактором” подразумевают реактор, который практически не содержит газовой фазы. Реактор представляет собой двухфазную систему, где катализатор представляет собой твердую фазу, а все реагенты (сырье, водород, разбавитель) и продукты (обрабатываемое сырье, водород и разбавитель) находятся в жидкой фазе. Реактор представляет собой реактор с неподвижным слоем, трубчатым или другого исполнения, который набивают твердым катализатором (т.е. реактор со слоем насадки), и может работать в режиме идеального вытеснения, и где жидкую смесь сырья/разбавителя/водорода пропускают через катализатор. В присутствии катализатора и разбавителя сырье вступает в реакцию с водородом с получением смеси продуктов. Применяемые катализаторы описаны выше.

Следует понимать, что реактор со слоем насадки может быть с одним слоем насадки или двумя или более (несколькими) слоями. Два или более слоев могут быть расположены последовательно или параллельно или находятся в комбинации. Свежий водород можно добавлять в смесь жидкого сырья/разбавителя/водорода через впускное отверстие каждого реактора, чтобы позволить добавляемому водороду раствориться в смеси.

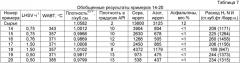

Способ гидрообработки согласно настоящему изобретению включает приведение в контакт жидкой смеси сырья/разбавителя/водорода с катализатором в заполненном жидкостью реакторе при повышенной температуре и давлении для гидрообработки сырья в смеси продуктов. Температуры находятся в диапазоне от приблизительно 250°C до приблизительно 450°C, предпочтительно от 300°C до 400°C, наиболее предпочтительно от 325°C до 375°C. Давление находится в диапазоне от приблизительно 500 до 2500 фунт/кв. дюйм изб. (3,45-17,25 МПа), предпочтительно от 1000 до 2000 фунт/кв. дюйм изб. (6,9-13,9 МПа). Можно применять широкий диапазон подходящих концентраций катализатора. Предпочтительно, катализатор составляет от 10 до 50 вес.% содержимого в реакторе. Объемная скорость подачи углеводородного сырья LHSV обычно находится в диапазоне от 0,1 до 10 ч-1, предпочтительно от 0,5 до 10 ч-1, более предпочтительно от 0,5 до 5,0 ч-1.

Неожиданно оказалось, что с помощью способа согласно настоящему изобретению можно устранять или минимизировать коксование катализатора, что является одной из самых серьезных проблем, связанных с традиционной гидрообработкой тяжелого углеводородного сырья. Поскольку сильное поглощение водорода при гидроочистке тяжелого сырья (например, 160-535 l/l, 900-3000 ст. куб. фт./барр. н.) приводит к сильному разогреву, то предполагают, что будет иметь место сильное растрескивание поверхности катализатора. Если количество доступного для катализатора водорода является недостаточным, то может происходить коксообразование, что приводит к дезактивации катализатора. С помощью способа согласно настоящему изобретению становится доступным в жидкой смеси сырья/разбавителя/водорода весь необходимый для реакции водород, тем самым устраняется необходимость циркуляции газообразного водорода в реакторе. Несмотря на то, что растворимость водорода была проблемой для гидрообработки тяжелых углеводородов, поскольку в растворе и так достаточно доступного водорода, коксования катализатора в значительной степени удавалось избежать. Более того, заполненные жидкостью реакторы согласно настоящему изобретению рассеивают тепло намного лучше, чем обычные реакторы с орошаемым слоем. Таким образом, срок службы катализатора продлевается.

Растворимость водорода в тяжелом углеводородном сырье оказалась неожиданно “высокой”, обычно выше 18 l/l (100 ст. куб. фт./барр. н.) нефтепродукта при рабочих температурах и давлениях, иногда до 36 l/l (200 ст. куб. фт./барр. н.) нефтепродукта или более. Это удивительно, так как ожидали, что растворимость водорода в смесях тяжелых углеводородов будет намного ниже. Ожидалось, что при низкой растворимости гидрообработка тяжелой углеводородной смеси даже при высоких кратностях рецикла (например, выше 10:1) приведет к относительно слабому превращению, тем самым делая заполненные жидкостью реакторы менее конкурентоспособными (более дорогими в эксплуатации), чем обычные реакторы с орошаемым слоем (см. Cai, et al. Fuel, 80 (2001), 1055-1063; и Riazi and Roomi, Chem. Eng. Sci. 62 (2007), 6649-6658).

Ожидалось, что расход, необходимый для обработки тяжелых углеводородов, будет требовать применения очень высоких значений кратности рецикла, больше 10 в заполненном жидкостью реакторе, что сделает гидрообработку в заполненном жидкостью реакторе неконкурентноспособной из-за слабого превращения за один проход через реактор.

Настоящее изобретение предусматривает оправданную и относительно небольшую кратность рецикла 1-10, предпочтительно 1-5, который, на удивление, способен удовлетворить требования по расходу водорода для получения необходимого продукта. То есть, поскольку в смеси водород-разбавитель-сырье доступно достаточное количество водорода, что подают в заполненный жидкостью реактор согласно способу настоящего изобретения, то дополнительного газообразного водорода не требуется, и удается избежать дорогостоящих операций устройств для рециркуляции газа. Таким образом, при применении способа согласно настоящему изобретению крупногабаритные реакторы с орошаемым слоем можно заменить намного меньшими и более простыми реакторами, такими как трубчатые или другие реакторы, работающие в режиме идеального вытеснения.

Преимущественно, с помощью способа согласно настоящему изобретению можно также устранить или снизить необходимость наличия высокопроизводительной печи, такой как крупногабаритная печь для предварительного нагрева, которая необходима при обычном способе гидрообработки, основанном на реакторах с орошаемым слоем с циркуляцией газообразного водорода. В настоящем изобретении, например, нагретый и неиспользованный водород вводят в поток повторно используемого продукта, тогда как в обычных способах неиспользованный водород отделяют от продукта и применяют компрессор для приведения давления водорода к рабочему давлению.

Большинство реакций при гидрообработке являются сильно экзотермическими, и в результате в реакторе выделяется большое количество тепла. В настоящем изобретении определенный объем выходящего из реактора потока - смеси продуктов - возвращают обратно как поток повторно используемого продукта во входную часть реактора и смешивают со свежим сырьем и водородом. Поток повторно используемого продукта поглощает некоторое количество тепла, выделяемого в реакторе. Таким образом, температуру смеси сырье-разбавитель-водород и температуру реактора можно регулировать путем регулирования температуры свежего сырья и количества повторно используемого продукта.

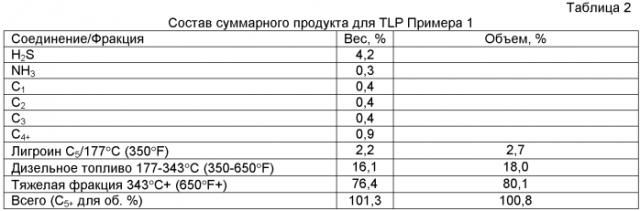

Продукт

Смесь продуктов гидрообрабатываемого тяжелого углеводородного сырья согласно настоящему изобретению имеет пониженную вязкость, плотность, содержания серы и азота, содержание углерода по Конрадсону и содержание асфальтенов, с повышенным цетановым числом.

Вязкость смеси продуктов согласно настоящему изобретению обычно понижают от приблизительно 10-50 сП до приблизительно 1-5 сП. Смесь продуктов имеет плотность от приблизительно 900 до приблизительно 1075 кг/м3 и обладает плотностью в градусах API от приблизительно 25 до приблизительно 0. Содержание асфальтенов в смеси продуктов уменьшают от приблизительно 1-10% до приблизительно 0,1-1%. Смесь продуктов имеет содержание углерода по Конрадсону (MCR) от приблизительно 0,1% до приблизительно 3%. Смесь продуктов имеет точку кипения в диапазоне от приблизительно 150°C до приблизительно 600°C (от приблизительно 300°F до приблизительно 1100°F). Содержания соединений серы и азота в углеводородном сырье существенно уменьшают посредством способа гидрообработки согласно настоящему изобретению.

После извлечения более легких фракций (лигроина и дизельного топлива) смесь продуктов можно подвергнуть дальнейшей обработке, такой как, например, в установке для крекинга остатков, а именно, в установке FCC. Извлеченные смеси легких продуктов из лигроина или дизельного топлива можно подмешать в газолин, дизельное топливо или другие повышающие ценность потоки на предприятии нефтяной переработки.

Примеры

Аналитические способы и выражения

“LHSV” означает часовую объемную скорость жидкости, которая представляет собой объемный расход жидкого сырья, деленный на объем катализатора, и определена как ч−1.

“WABT” означает средневзвешенную температуру слоя.

Количества серы, азота, азотистых оснований, металлов (алюминия, железа, никеля, кремния, ванадия) обеспечены в частях на миллион по весу, wppm.

13C ароматичность определяли ЯМР-спектроскопией.

“Зола, отфильтрованная” означает определение содержания золы в жидком материале. Золу, отфильтрованную, определяли фильтрацией и собирали твердые вещества, которые затем сжигали и взвешивали.

Стандарты ASTM. Все стандарты ASTM доступны от ASTM International, West Conshohocken, PA, www.astm.org.

Плотность, удельный вес и плотность в градусах API измеряли с применением стандарта ASTM D4052 (2009), “Standard Test Method for Density, Relative Density, and API Gravity of Liquids by Digital Density Meter”, DOI: 10.1520/D4052-09.

“Плотность в градусах API” относится к плотности Американского нефтяного института, которая является мерой того, является ли нефтяная жидкость тяжелой или легкой по сравнению с водой. Если плотность в градусах API нефтяной жидкости больше 10, то она легче