Стойкая к действию растворителей эпоксидная смола с ударной вязкостью, повышенной с помощью термопластов

Иллюстрации

Показать всеНастоящее изобретение относится к эпоксидным смолам. Описана неотвержденная смола, используемая для приготовления неотвержденного композитного материала, содержащая: компонент эпоксидной смолы, содержащий трифункциональную эпоксидную смолу и/или тетрафункциональную эпоксидную смолу; термопластический компонент, выбранный из группы, состоящей из полиэфирсульфона, полиэфиримида, полисульфона, полиамидимида и полиамида; а также отверждающий агент, в основном состоящий из 4,4'-бис(п-аминофенокси)бифенила и/или его изомеров. Также описан неотвержденный композитный материал для изготовления композитной детали, содержащий указанную выше неотвержденную смолу. Описан способ изготовления препрега, включающий стадии: обеспечение неотвержденной смолы, содержащей компонент эпоксидной смолы, содержащий трифункциональную эпоксидную смолу и/или тетрафункциональную эпоксидную смолу; термопластический компонент, выбранный из группы, состоящей из полиэфирсульфона, полиэфиримида, полисульфона, полиамидимида и полиамида; отверждающий агент, в основном состоящий из 4,4'-бис(п-аминофенокси)бифенила и/или его изомеров; и объединение упомянутой неотвержденной смолы с армирующим волокнистым наполнителем с получением упомянутого препрега. Описан способ изготовления композитной детали с использованием неотвержденной смолы, содержащей компонент эпоксидной смолы и термопластический компонент, отличающийся тем, что с целью увеличения стойкости упомянутой композитной детали к действию растворителей неотвержденную смолу отверждают с помощью 4,4'-бис(п-аминофенокси)бифенила и/или его изомеров. Технический результат - получение смолы с повышенной ударной вязкостью и повышенной стойкостью отвержденной смолы к действию растворителей. 5 н. и 13 з.п. ф-лы, 2 ил., 7 табл., 4 пр.

Реферат

1. Область техники изобретения

Настоящее изобретение относится к эпоксидным смолам, ударная вязкость которых повышена с помощью термопластических материалов. Такие смолы с повышенной ударной вязкостью используются для изготовления композитных деталей, обладающих улучшенными рабочими характеристиками. В частности, настоящее изобретение направлено на повышение стойкости таких эпоксидных смол с ударной вязкостью, повышенной с помощью термопластов, к образованию волосяных трещин и растрескиванию, которое может происходить, когда отвержденные эпоксидные смолы подвергаются воздействию растворителей, таких как метилэтилкетон (MEK).

2. Описание предшествующего уровня техники

Композитные материалы обычно образованы смоляной матрицей и армирующими волокнами в качестве двух основных составляющих. Смоляные матрицы, содержащие одну или более эпоксидных смол в качестве основных ингредиентов, используются широко. Композитные материалы часто востребованы для работы в сложных условиях, например в аэрокосмической сфере, где физические ограничения и характеристики композитных деталей являются вопросами крайней важности.

Предварительно пропитанный связующим веществом композитный материал (препрег) широко используется при изготовлении композитных деталей. Препрег представляет собой сочетание неотвержденной смолы и армирующих волокон в форме, готовой для формования и отверждения с целью получения конечной композитной детали. Предварительная пропитка волокнистого наполнителя смолой позволяет производителю тщательно контролировать количество и местонахождение смолы, которой импрегнирована сеть волокон, и обеспечивать требуемое распределение смолы в этой сети. Хорошо известно, что относительное содержание волокон и смолы в композитной детали, а также распределение смолы в сети волокон существенно влияют на конструкционные характеристики детали. Препрег - предпочтительный материал для использования при производстве несущих нагрузку или конструкционных деталей, в частности конструкционных деталей в аэрокосмической промышленности, таких как крылья, фюзеляжи, шпангоуты и поверхности управления. Важно, чтобы эти детали имели достаточную прочность, стойкость к повреждениям, межслойную вязкость разрушения и отвечали другим требованиям, устанавливаемым в соответствии с предписанием для таких деталей.

Волокнистые армирующие наполнители, которые обычно используются в препрегах аэрокосмического назначения, представляют собой тканое полотно с многонаправленной укладкой или однонаправленную ленту, содержащую волокна, уложенные параллельно друг другу. Волокна обычно имеют вид пучков из множества индивидуальных волокон или нитей, которые называют «жгутами». Волокна или жгуты также могут быть порублены и хаотично ориентированы в смоле, образуя нетканый мат. Эти различные конфигурации армирующих волокон пропитывают тщательно подобранным количеством неотвержденной смолы. Полученный препрег обычно помещают между защитными слоями и сворачивают в рулон для хранения или транспортировки на производственное предприятие.

Препрег может быть также выполнен в виде коротких сегментов порубленной однонаправленной ленты, которые хаотично ориентированы для образования нетканого мата из порубленной однонаправленной ленты. Препрег такого вида обычно называют квазиизотропным препрегом на основе рубленого волокна. Квазиизотропный препрег на основе рубленого волокна схож с более традиционным препрегом на основе нетканого волоконного мата, за исключением того, что в мате случайным образом ориентированы короткие отрезки порубленной однонаправленной ленты (чипы), а не порубленные волокна.

Прочность на растяжение отвержденного композитного материала в значительной степени зависит от индивидуальных характеристик армирующего волокна и смолы матрицы, а также взаимодействия между этими двумя компонентами. Кроме того, важным фактором является объемное соотношение между волокном и смолой. Отвержденные композиты, нагруженные на растяжение, проявляют тенденцию к разрушению по механизму накопления повреждений в результате множества разрывов индивидуальных нитей волокон, расположенных в армирующих жгутах. Когда уровни напряжений в смоле, прилегающей к концам разрушенных нитей, становятся слишком большими, может разрушиться весь композит. Таким образом, прочность волокон, прочность смолы матрицы, а также эффективность диссипации напряжений в окрестности концов разрушенных нитей вместе вносят вклад в прочность на растяжение отвержденного композитного материала.

Во многих областях применения желательно максимально увеличить прочность на растяжение отвержденного композитного материала. Однако попытки максимально увеличить прочность на растяжение часто могут приводить к отрицательному влиянию на другие требуемые свойства, такие как рабочие характеристики при сжатии, стойкость к повреждениям и стойкость к действию растворителей. Кроме того, попытки максимально увеличить прочность на растяжение могут непредвиденным образом влиять на вязкость, сцепляемость и возможное время экспонирования смолы матрицы.

Вязкость неотвержденной смолы - важный фактор, который следует учитывать при формировании препрега. Вязкость смолы должна быть достаточно низкой, чтобы обеспечить полную смешиваемость компонентов смолы и далее полную пропитку армирующих волокон. Вязкость смолы также должна быть достаточно высокой, чтобы не допустить течения смолы в какой-либо существенной степени в процессе хранения или укладки слоев препрега. Смолы, вязкость которых не отвечает этим основным требованиям, не могут использоваться для создания препрега. При любой попытке увеличения прочности и/или стойкости к повреждениям заданного отвержденного композитного материала важно, чтобы вязкость неотвержденной смолы сохранялась в приемлемых пределах.

Способность к прилипанию или клейкость неотвержденного препрега часто называют «сцепляемостью» («tack»). Сцепляемость неотвержденного препрега - важный фактор в операциях по укладке слоев и формовке. Препрег, сцепляемость которого мала или отсутствует, трудно использовать для формирования ламинатов, которые могут быть отформованы для образования композитных деталей. Наоборот, с препрегом, обладающим слишком высокой сцепляемостью, трудно работать, а также его трудно поместить в форму. Желательно, чтобы препрег обладал сцепляемостью на нужном уровне, чтобы обеспечить простоту манипулирования и хорошие характеристики для создания ламинатов/формовки. При любой попытке увеличения прочности и/или стойкости к повреждениям заданного отвержденного композитного материала важно, чтобы сцепляемость неотвержденного препрега сохранялась в приемлемых пределах для обеспечения надлежащей работы с препрегом и его формования.

Возможное время экспонирования («out-life») препрега - отрезок времени, в течение которого препрег может подвергаться воздействию окружающей среды, прежде чем претерпит отверждение в неприемлемой степени. Возможное время экспонирования препрега может изменяться в широких пределах в зависимости от различных факторов, но главным образом определяется составом используемой смолы. Возможное время экспонирования препрега должно быть достаточно длительным, чтобы позволить завершить операции по обработке, укладке слоев и формовке в нормальных условиях, не допустив отверждения препрега в неприемлемой степени. При любой попытке увеличения прочности и/или стойкости к повреждениям заданного отвержденного композитного материала важно, чтобы возможное время экспонирования неотвержденного препрега сохранялось как можно более длительным, чтобы обеспечить достаточное время на обработку, выполнение необходимых действий и укладку слоев препрега до проведения отверждения.

Обычный способ повышения рабочих характеристик композита при работе на растяжение заключается в изменении поверхности волокон с целью ослабления прочности связи между матрицей и волокном. Это достигается уменьшением уровня электроокислительной обработки поверхности волокна после графитизации. Снижение прочности связи между матрицей и волокном вводит в действие механизм диссипации напряжений на обнаженных концах нитей путем нарушения сцепления на границе раздела. Данное нарушение сцепления на границе раздела обеспечивает увеличение количества повреждений при растяжении, которые композитная деталь может выдержать, прежде чем разрушится в условиях растяжения.

По альтернативному варианту нанесение покрытия или «клея» на волокно может снизить силу сцепления между смолой и волокном. Такой подход широко используется для стекловолоконных композитов, но может применяться и для композитов, армированных углеродными волокнами. Используя такие подходы, можно достичь существенного увеличения прочности на растяжение. Однако эти успехи сопровождаются снижением других характеристик, таких как прочность на сжатие после удара (CAI), которая требует высокой прочности сцепления между смоляной матрицей и волокнами.

Другой способ повышения рабочих характеристик композита при растяжении и стойкости к повреждениям заключается в ведении в матрицу из эпоксидной смолы одного или более термопластических материалов. Для повышения ударной вязкости эпоксидных смол используется множество различных термопластических материалов во множестве различных форм. Например, см. патент США No. 7754322.

Для образования композитных деталей конструкционного назначения, имеющих слоистую структуру, обычно используют множество слоев препрегов. Важным механизмом разрушения таких композитных деталей является отслаивание. Отслаивание происходит, когда два слоя «отцепляются» друг от друга. В число важных ограничивающих конструкционных факторов входят как энергия, необходимая для инициирования отслаивания, так и энергия, необходимая для его распространения. Начало и развитие отслаивания часто определяют исследованием вязкости разрушения по Моде I и Моде II. Вязкость разрушения обычно измеряют с использованием композитных материалов с однонаправленной укладкой волокон. Межслойную вязкость разрушения композитного материала количественно оценивают по результатам испытаний G1c (двухконсольной балки) и G2c (испытаний на изгиб образцов с концевым надрезом). По Моде I разрушение ламината с предварительно образованной трещиной определяется силами отслаивания, а по Моде II трещина распространяется под действием сдвиговых сил. Межслойная вязкость разрушения в испытаниях G2c связана с CAI. Материалы препрегов, проявляющие высокую стойкость к повреждениям, также проявляют тенденцию к обладанию высоким уровнем CAI и высоким результатам по испытаниям G2c.

Отвержденный препрег должен также обладать стойкостью к действию растворителей и других химических веществ, воздействию которых отвержденная композитная деталь может подвергаться. Обычное испытание для определения эффекта взаимодействия растворителя и напряжений, оказываемого на отвержденные смолы, заключается в деформировании образца из отвержденной смолы путем изгибания образца и далее подвергании деформированного образца воздействию заданного растворителя или другого химического вещества в течение некоторого периода времени, обычно порядка нескольких дней или более. Образец исследуется на предмет растрескивания под действием напряжений и/или образования волосяных трещин в различные моменты времени в процессе испытаний. Образцы обычно деформируют в условиях нагружения на изгиб на величину от 0% до около 2%. Деформация изменяется пропорционально длине дуги образца, характерной для клотоидной кривой (спирали). Испытательное оборудование, используемое для создания клотоидной кривой для образца, известно как «приспособление для деформирования по клотоиде» («clothoid strain jig»). Использование приспособления для деформирования по клотоиде позволяет изгибать единственный испытательный образец так, чтобы создавать деформации во всем тестовом диапазоне.

Считается, что образцы смолы обладают высокой стойкостью к действию заданного растворителя, если не появляется трещин при деформировании до максимального уровня 2% в приспособлении для деформирования по клотоиде и подвергании воздействию растворителя в течение 7 дней при комнатной температуре. Чтобы стать пригодными для применения в аэрокосмической области, отвержденные эпоксидные смолы должны обладать высокой стойкостью к растворителям, воздействию которых смола может подвергаться. Важно, чтобы меры, принимаемые для упрочнения и/или повышения ударной вязкости эпоксидной смолы, непреднамеренно не снизили стойкость смол к действию растворителей.

Хотя многие существующие препреги вполне пригодны для их целевого использования при создании композитных деталей, обладающих высокой прочностью и стойкостью к повреждениям, по-прежнему остается потребность в создании препрегов, которые могут быть использованы для изготовления композитных деталей конструкционного назначения, обладающих высокими уровнями прочности (например, прочности на сжатие), высокой стойкостью к повреждениям (CAI) и межслойной вязкостью разрушения (в испытаниях G1c и G2c), а также проявляющих высокую стойкость к действию растворителей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложены неотвержденные смолы, пригодные для применения в аэрокосмической области, где требуются высокие уровни прочности, стойкости к повреждениям и сопротивления расслаиванию. Изобретение применимо для мультифункциональных эпоксидных смол, ударная вязкость которых повышена с помощью одного или более термопластических материалов, и отвержденных с использованием традиционного диаминового отверждающего агента, такого как 3,3'-диаминодифенилсульфон (3,3'-DDS) и/или 4,4'-диаминодифенилсульфон (4,4'-DDS). Изобретение основано, по меньшей мере, частично, на открытии, что использование 4, 4'-бис(п-аминофенокси)бифенила (BAPB) вместо 3,3'-DDS или 4,4'-DDS в качестве отверждающего агента приводит к существенному повышению возможности таких эпоксидных смол с ударной вязкостью, повышенной с помощью термопластов, сопротивляться действию растворителей.

Настоящее изобретение охватывает неотвержденные смолы, включающие компонент эпоксидной смолы, выполненный из эпоксидной смолы с тремя функциональными группами и/или эпоксидной смолы с четырьмя функциональными группами. Неотвержденная смола дополнительно включает в себя термопластический компонент и BAPB в качестве отверждающего агента. Изобретение также охватывает неотвержденную смолу в сочетании с армирующими волокнами, а также отвержденные комбинации смолы с армирующими волокнами, пригодные для использования в качестве, по меньшей мере, части несущей конструкции летательного аппарата.

Препрег и способы изготовления препрегов с использованием BAPB-отвержденных многофункциональных эпоксидных смол, ударная вязкость которых повышена с помощью термопластов, также являются частью настоящего изобретения. Препрег пригоден для использования при изготовлении отвержденных композитных деталей, обладающих высокой стойкостью к действию растворителей и в остальном пригодных для использования в качестве, по меньшей мере, части несущей конструкции летательного аппарата.

Вышеописанные и многие другие признаки и сопутствующие преимущества настоящего изобретения будет проще понять, ознакомившись с нижеследующим подробным описанием в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

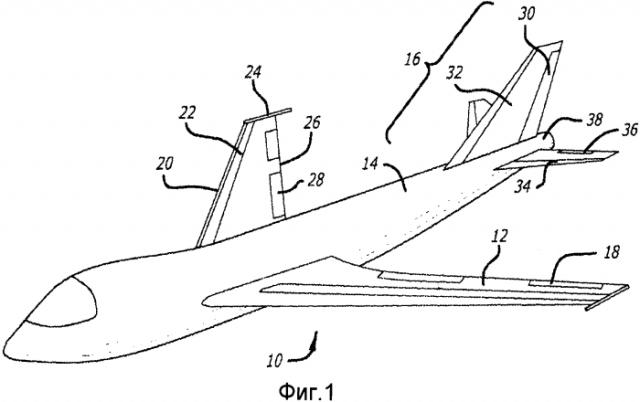

На Фиг. 1 показан вид в перспективе летательного аппарата, где изображены примеры несущих конструкций летательного аппарата, которые могут быть выполнены с использованием композитных материалов согласно настоящему изобретению.

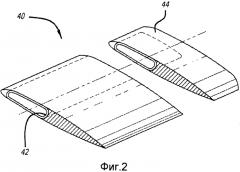

На Фиг. 2 показан частичный вид лопасти несущего винта вертолета, где изображены примеры несущих конструкций летательного аппарата, которые могут быть выполнены с использованием композитных материалов согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Композиции неотвержденных смол матрицы согласно настоящему изобретению могут использоваться во множестве случаев, где существует необходимость в эпоксидной смоле, ударная вязкость которой повышена с помощью термопластов. Хотя композиции неотвержденных эпоксидных смол могут использоваться самостоятельно, эти композиции обычно объединены с волоконным каркасом для образования композитных материалов. Эти композитные материалы могут быть в виде препрегов, частично отвержденных препрегов или полностью отвержденной конечной детали. Термин «неотвержденный», используемый в настоящем описании в отношении препрега, смолы матрицы или композитного материала, охватывает изделия, которые могли быть подвергнуты некоторому отверждению, но не прошли полное отверждение для образования конечной композитной детали или конструкции.

Хотя композитные материалы могут использоваться для любой предполагаемой области применения, предпочтительно они используются в аэрокосмических летательных аппаратах, в частности предпочтительны для использования в гражданских и военных летательных аппаратах. Например, композитные материалы могут использоваться для изготовления ненесущих (вспомогательных) конструкций летательных аппаратов. Однако предпочтительно композитный материал используется для создания таких конструкционных элементов, как несущие конструкции летательных аппаратов. Несущие конструкции или детали летательных аппаратов - это те элементы летательного аппарата с неподвижным крылом или винтокрылого летательного аппарата, которые подвержены действию существенных напряжений в процессе полета и жизненно необходимы для летательного аппарата в целях сохранения управляемого полета. Композитные материалы могут также использоваться в других областях применения для создания несущих нагрузку деталей и конструкций в целом.

На Фиг. 1 показан летательный аппарат с неподвижным крылом, позиция 10, включающий в себя ряд примеров несущих конструкций и деталей летательного аппарата, которые могут быть выполнены с использованием композитных материалов согласно настоящему изобретению. В число примеров несущих деталей и конструкций входят крыло 12, фюзеляж 14 и хвостовое оперение 16. Крыло 12 включает в себя ряд примеров несущих деталей летательного аппарата, таких как элероны 18, передняя кромка 20 крыла, предкрылки 22, спойлеры 24, задняя кромка 26 крыла и закрылок 28. Хвостовое оперение 16 также включает в себя ряд примеров несущих деталей, таких как руль 30 направления, киль 32, горизонтальный стабилизатор 34, рули 36 высоты и хвостовая часть 38. На Фиг. 2 показаны внешние концевые участки лопасти 40 несущего винта вертолета, включающие в себя лонжерон 42 лопасти и внешнюю поверхность в качестве несущих конструкций летательного аппарата. Пример несущих конструкций летательного аппарата - лонжероны крыльев и множество фланцев, зажимов и соединителей, соединяющих несущие детали между собой для образования несущих конструкций.

Неотвержденная смола и предварительно пропитанные связующим веществом композитные материалы (препреги) по настоящему изобретению могут служить заменой существующим неотвержденным смолам и/или препрегам, используемым для образования композитных деталей в аэрокосмической промышленности и в любых других областях применения, где необходимы высокая прочность и стойкость к повреждениям. Изобретение предполагает использование состава смолы по настоящему изобретению вместо существующих смол, применяемых для изготовления препрегов. Таким образом, составы смол по настоящему изобретению пригодны для использования в любых традиционных технологиях изготовления и отверждения препрегов, применимых для эпоксидных смол, ударная вязкость которых повышена с помощью термопластов.

Предварительно пропитанные связующим веществом композитные материалы по настоящему изобретению образованы армирующими волокнами и неотвержденной смоляной матрицей. Армирующие волокна могут представлять собой любые традиционные виды волокон, используемые в промышленном производстве препрегов. Матрица включает в себя составляющую эпоксидной смолы, в состав которой входит сочетание трифункциональных и тетрафункциональных ароматических эпоксидных смол. Смоляная матрица дополнительно включает в себя термопластический компонент и 4,4'-бис(п-аминофенокси)бифенила (BAPB) в качестве отверждающего агента. Химическое строение BAPB показано ниже.

Как будет подробнее рассмотрено ниже, отличительным признаком настоящего изобретения является обнаружение того, что использование BAPB для отверждения эпоксидных смол с ударной вязкостью, повышенной с помощью термопластов, позволяет создать отвержденные композитные материалы, обладающие высоким сопротивлением действию растворителей, таких как MEK.

Составляющая эпоксидной смолы образована одной или более трифункциональными эпоксидными смолами и/или тетрафункциональными эпоксидными смолами. Предпочтительным является сочетание трифункциональных и тетрафункциональных эпоксидных смол. Мультифункциональные эпоксидные смолы могут быть насыщенными, ненасыщенными, циклоалифатическими, алициклическими или гетероциклическими. Пригодные мультифункциональные эпоксидные смолы, например, включают смолы на основе: фенольных и крезольных эпоксидных новолаков, глицидиловых эфиров фенолоальдегидных аддуктов; глицидиловых эфиров диалифатических диолов; диглицидилового эфира; диглицидилового эфира диэтиленгликоля; ароматических эпоксидных смол; диалифатических триглицидиловых эфиров; алифатических полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол; ароматических глицидиламинов; гетероциклических глицидилимидинов и амидов; глицидиловых эфиров; фторированных эпоксидных смол или любых их комбинаций. Содержание составляющей эпоксидной смолы должно быть в пределах от 40 до 65 весовых процентов от смолы матрицы.

Трифункциональную эпоксидную смолу следует понимать как имеющую три эпоксидные группы, присутствующие либо непосредственно, либо косвенно в качестве заместителей в пара- или мета-положении на фенильном кольце в основной цепи соединения. Тетрафункциональную эпоксидную смолу следует понимать как имеющую четыре эпоксидных группы, присутствующих либо непосредственно, либо косвенно в качестве заместителей в пара- или мета-положении на фенильном кольце в основной цепи соединения.

Фенильное кольцо может быть дополнительно замещено другими подходящими неэпоксидными замещающими группами. Подходящие замещающие группы, в качестве примера, включают водород, гидроксильный, алкильный, алкенильный, алкинильный, алкоксильный, арильный, арилоксильный, аралкилоксильный, аралкильный радикалы, атом галогена, нитрогруппу или цианогруппу. Пригодные неэпоксидные замещающие группы могут быть связаны с фенильным кольцом в пара- или орто-положениях, либо связаны в мета-положении, не занятом эпоксидной группой. Применимые тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-мета-ксилендиамин, который имеется в продаже на рынке от фирмы Mitsubishi Gas Chemical Company (Chiyoda-Ku, Токио, Япония) под торговым наименованием Tetrad-X, и продукт Erisys GA-240 (который производится фирмой CVC Chemicals, Морристаун, Нью-Джерси). Применимые трифункциональные эпоксидные смолы, например, включают смолы на основе: фенольных и крезольных эпоксидных новолаков, глицидиловых эфиров фенолоальдегидных аддуктов; ароматических эпоксидных смол; диалифатических триглицидиловых эфиров; алифатических полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол; ароматических глицидиламинов и глицидиловых эфиров; гетероциклических глицидилимидинов и амидов; глицидиловых эфиров; фторированных эпоксидных смол или любых их комбинаций.

Предпочтительно трифункциональная эпоксидная смола представляет собой триглицидил-мета-аминофенол. Триглицидил-мета-аминофенол имеется в продаже на рынке под торговым наименованием Araldite MY0600 или MY0610 от фирмы Huntsman Advanced Materials (Monthey, Швейцария) и от фирмы Sumitomo Chemical Co. (Осака, Япония) под торговым наименованием ELM-120.

Дополнительные примеры пригодных мультифункциональных эпоксидных смол включают N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан (TGDDM), имеющийся в продаже на рынке как Araldite MY720 и MY721 от фирмы Huntsman Advanced Materials (Monthey, Швейцария), или ELM 434 от фирмы Sumitomo, триглицидилэфир пара-аминофенола (имеющийся в продаже на рынке как Araldite MY 0500 или MY 0510 от фирмы Huntsman Advanced Materials), эпоксидные смолы на основе дициклопентадиена, такие как Tactix 556 (имеющиеся в продаже на рынке от фирмы Huntsman Advanced Materials), эпоксидная смола на основе трис-(гидроксифенила) и метана, такая как Tactix 742 (имеющаяся в продаже на рынке от фирмы Huntsman Advanced Materials). Другие подходящие мультифункциональные эпоксидные смолы включают DEN 438 (от фирмы Dow Chemicals, Midland, MI), DEN 439 (от фирмы Dow Chemicals), Araldite ECN 1273 (от фирмы Huntsman Advanced Materials), а также Araldite ECN 1299 (от фирмы Huntsman Advanced Materials). TGDDM (MY720 или MY 721) является предпочтительной тетрафункциональной эпоксидной смолой.

Предпочтительно смоляная матрица содержит от 20 до 40 весовых процентов трифункциональной эпоксидной смолы и от 10 до 30 весовых процентов тетрафункциональной эпоксидной смолы. Более предпочтительно смоляная матрица содержит от 30 до 40 весовых процентов трифункциональной эпоксидной смолы и от 10 до 20 весовых процентов тетрафункциональной эпоксидной смолы. Предпочтительно, в частности, сочетание триглицидил-мета-аминофенола (MY0600 или MY0610) с TGDDM (MY720 или MY721).

Неотвержденная смоляная матрица по настоящему изобретению также включает термопластический компонент, в состав которого входят один или более термопластических материалов, которые могут быть растворимыми или нерастворимыми в эпоксидной смоле. Предпочтительно термопластический компонент содержит комбинацию растворимых или нерастворимых термопластических материалов.

В отношении растворимых термопластических материалов может использоваться любой пригодный термопластический полимер, применяемый в качестве агента, повышающего ударную вязкость. Обычно термопластический полимер добавляется в смоляную смесь в виде частиц, которые растворяются в смоляной смеси при нагревании до добавления нерастворимых частиц и отверждающего агента. Когда термопластический полимер по существу растворен в горячем прекурсоре смолы матрицы (т.е. смеси эпоксидных смол), прекурсор охлаждают и добавляют оставшиеся ингредиенты (отверждающий агент и нерастворимые термопласты).

В число примеров растворимых термопластов, которые могут использоваться в термопластическом компоненте сами по себе или в сочетаниях, входят: полиэфирсульфон, полиэфиримид и полисульфон.

В качестве растворимого термопластического компонента предпочтительно использовать полиэфирсульфон (PES). PES имеется в продаже под торговым наименованием Sumikaexcel 5003P, коммерчески доступный от фирмы Sumitomo Chemicals. Альтернативами 5003P служат полиэфирсульфон 105RP Solvay или VW-10200RP, либо материал с негидроксильными концевыми группами, например Solvay 1054P (Solvay Advanced Polymers-Greenville, SC). Молекулярный вес 5003P и VW-10200RP составляет 46500 г/моль. Полиэфиримид доступен под торговым наименованием ULTEM 1000P от фирмы General Electric (Pittsfield, MA). Предпочтительно неотвержденная смоляная матрица содержит от 10 до 20 весовых процентов растворимого термопластического материала. Более предпочтительно неотвержденная смоляная матрица содержит от 12 до 18 весовых процентов растворимого термопластического материала. Наиболее предпочтительно неотвержденная смоляная матрица содержит от 13 до 15 весовых процентов растворимого термопластического материала.

Термопластический компонент предпочтительно также содержит нерастворимые термопластические частицы. Эти частицы не растворяются в процессе отверждения и сохраняются в межслойных зонах отвержденного композитного материала. Количественное содержание нерастворимых частиц в неотвержденной смоляной матрице предпочтительно составляет от 5 до 30 весовых процентов. Более предпочтительно смоляная матрица содержит от 10 до 20 весовых процентов нерастворимых частиц. Наиболее предпочтительно смоляная матрица содержит от 10 до 16 весовых процентов нерастворимых частиц.

В число примеров подходящих термопластических частиц входят полиамидимидные (PAI) частицы и полиамидные (PA) частицы. Термопластические частицы имеют температуру стеклования (Tg), превышающую комнатную температуру (22°C). Полиамидные частицы предпочтительны.

Существует множество сортов полиамидных частиц, различающихся присутствием конкретного полиамида или конкретных полиамидов в частице, молекулярным весом, а также полимерными характеристиками полиамидных полимеров и сополимеров, такими как степень кристалличности. Предпочтительно полиамидные частицы имеют модуль Юнга от 150 до 400 ksi.

Подходящие полиамидные частицы содержат полиамид 6 (капролактам - PA6), полиамид 12 (лауролактам - PA12), полиамид 11, а также сополимеры данных полиамидов. Эти частицы должны иметь размер менее 100 микрон. Предпочтительно размер этих частиц лежит в диапазоне от 5 до 60 микрон, более предпочтительно от 5 до 30 микрон. Частицы должны быть по существу сферическими. Частицы могут быть получены путем анионной полимеризации согласно заявке PCT WO2006/051222, путем коэкструзии, полимеризации осаждением, эмульсионной полимеризации либо путем криогенного измельчения. Подходящие полиамидные частицы коммерчески доступны под торговым наименованием Orgasol от французской фирмы Arkema.

Orgasol 1002 D NAT1 - пример полиамидной частицы. Orgasol 1002 D NAT1 образован 100% PA6. Модуль Юнга частиц Orgasol 1002 D NAT1 составляет около 300 ksi. Частицы имеют степень кристалличности, равную 51%, температуру стеклования (Tg) 26°C, плотность 1,15 (ISO 1183), молекулярный вес 60200 (г/моль) при температуре плавления 217°C и среднем размере частиц 20 микрон. Другим примером пригодной жесткой частицы является Orgasol 3202 D NAT 1, содержащий частицы сополимера PA6/PA12 (80% PA6 и 20% PA12), имеющие степень кристалличности, равную 43%, Tg 26°C, плотность 1,09 (ISO 1183), молекулярный вес 60800 (г/моль) и вязкость раствора 1,01. Частицы сополимера полиамидов в материале Orgasol 3202 D NAT 1 имеют средний размер 20 микрон и температуру плавления 194°C. Количество PA12 в сополимере может быть увеличено до уровня выше 20%, если это требуется, при условии, что температура плавления частиц не станет ниже температуры отверждения матрицы и предпочтительно будет, по меньшей мере, на 10°C выше температуры отверждения.

В число примеров других полиамидных частиц входят GRILAMID TR55 и TR90, доступные от фирмы EMS Chemie AG (Sumter, South Carolina). GRILAMID TR55 представляет собой полиамид с основной цепью алифатических, циклоалифатических и ароматических полимеров. TR55 имеет Tg около 160°C и модуль упругости около 320 ksi. TR90 представляет собой полиамид с основной цепью алифатических и циклоалифатических полимеров. TR90 имеет Tg около 155°C и модуль упругости около 230 ksi.

Предпочтительно смоляная матрица содержит частицы PA, при этом количественное содержание частиц PA составляет от 1 до 15 весовых процентов от всей смоляной матрицы. Более предпочтительно количественное содержание частиц PA составляет от 2 до 10 весовых процентов.

Подходящие частицы PAI коммерчески доступны под наименованием TORLON 4000T или TORLON 4000TF от фирмы Solvay Advanced Polymers (Alpharetta, GA). Средний размер частиц PAI лежит в диапазоне от 8 микрон до 20 микрон. Частицы PAI имеют модуль Юнга около 600 ksi. Смоляная матрица, если это требуется, может содержать частицы PAI в количестве до 15 весовых процентов от всей смоляной матрицы.

Неотвержденная смола может также содержать малое количество (до 5 весовых процентов от всей смоляной матрицы) упругих частиц. Пригодные упругие частицы включают частицы, состоящие главным образом из полиуретана. Упругие частицы предпочтительно содержат, по меньшей мере, 95 весовых процентов полиуретанового полимера. Могут также использоваться другие упругие частицы, образованные эластомером с высоким молекулярным весом, нерастворимым в эпоксидной смоле. Модуль Юнга упругих частиц должен быть ниже 10 ksi. Tg упругих частиц должна соответствовать комнатной температуре (26°C) или быть ниже.

Полиуретановые частицы, содержащие малое количество (менее 5 весовых процентов) диоксида кремния - предпочтительный тип упругих частиц. Полиуретановые частицы, доступные под торговым наименованием SUNPU-170 от фирмы Aston Chemicals (Aylesbury, Великобритания) - предпочтительный тип полиуретановых частиц. SUNPU-170 образованы HDI/триметилолгексиллактон кроссполимером, Silica. Частицы содержат примерно от 95 до 99 весовых процентов уретанового полимера и 1-5 весовых процентов Silica. Частицы представляют собой микросферы диаметром от 5 микрон до 20 микрон. Подходящие полиуретановые частицы также доступны под торговым наименованием BPD-500, BP-500T и BP-500W от фирмы Kobo Products (South Plainfield, NJ). Эти частицы также образованы HDI/триметилолгексиллактон кроссполимером и диоксидом кремния. Частицы также представляют собой микросферы диаметром от 10 микрон до 15 микрон. Микросферы BPD-500 содержат от 1 до 3 весовых процентов диоксида кремния и от 97 до 99 весовых процентов полиуретана.

Размер частиц и относительное содержание нерастворимых термопластических частиц и упругих частиц подобраны так, что достигаются не только требуемые уровни OHC, CAI, Glc и G2c, но и вязкость композиции эпоксидной смолы лежит в диапазоне, пригодном для приготовления препрегов. Предпочтительно вязкость смолы соответствует вязкости существующих смол с повышенной ударной вязкостью, обладающих высокими рабочими характеристиками, которые применяются в настоящее время в аэрокосмической промышленности для изготовления препрегов, в том числе квазиизотропных препрегов с наполнителем из рубленого волокна. Для достижения требуемого сочетания характеристик неотвержденной смолы и характеристик отвержденного композита согласно настоящему изобретению может потребоваться объединить два или более из вышеописанных термопластических материалов, чтобы создать термопластический компонент, содержащий более одного типа нерастворимых термопластических частиц.

Обнаружено, что использование полимера PES с малым молекулярным весом помогает сохранять вязкость неотвержденной смолы в допустимых пределах для приготовления препрегов. Это особенно касается неотвержденных смол, в которых количество добавленных термопластических материалов ближе к верхнему пределу приемлемого диапазона и/или когда упругие частицы включены в состав смоляной смеси. Предпочтительно PES с малым молекулярным весом имеет молекулярный вес от 15000 г/моль до 25000 г/моль. Полимер PES с малым молекулярным весом коммерчески доступен под наименованием VW-10700RP от фирмы Solvay Advanced Polymers. Молекулярный вес VW-10700RP составляет 21000 г/моль.

Предпочтительно полимер PES с малым молекулярным весом следует применять вместо полимера PES с более высоким молекулярным весом, который обычно используется в эпоксидных смолах, ударная вязкость которых повышена с помощью термопластов, если вязкость смолы слишком высока. Использование полимера PES с малым молекулярным весом также является предпочтительным, поскольку он вносит свой вклад в повышение стойкости отвержденной смолы к растворителю.

В качестве признака настоящего изобретения эпоксидная смола, ударная вязкость которой повышена с помощью термопластов, отверждается с использованием 4,4'-бис(п-аминофенокси)бифенила (BAPB) в качестве отверждающего агента. Вместо BAPB могут также использоваться изомеры BAPB, такие как 3,3'-бис(п-аминофенокси)бифенил. Количество BAPB, включенное в состав неотвержденной смолы, зависит от количества и типа эпоксидных смол, присутствующих в неотвержденной смоле. Количество BAPB должно быть достаточным, чтобы обеспечить полное отверждение неотвержденной смолы. Это количество может быть рассчитано на основе функциональности и количества каждой эпоксидной смолы в композиции. Количество BAPB, необходимое для обеспечения полного отверждения, составляет от 15 до 45 весовых процентов от всей неотвержденной смолы. BAPB добавляется в эпоксидные смолы тем же способом, что и другие отверждающие агенты, так