Каталитическая композиция, предназначенная для полимеризации олефина, и способ ее получения

Иллюстрации

Показать всеИзобретение относится к компоненту катализатора, предназначенного для полимеризации олефинов, и к катализатору, содержащему указанный компонент катализатора. Описан компонент катализатора, содержащий продукт реакции по меньшей мере одного магнийорганического соединения, по меньшей мере одного титансодержащего соединения, по меньшей мере одного содержащего гидроксигруппу соединения, по меньшей мере одного хлорсодержащего соединения и по меньшей мере одного полибутадиенового блок-сополимера. Хлорсодержащее соединение выбрано из группы, включающей хлорсодержащее органическое соединение, трихлород бора, трихлорфенилсилан, тетрахлорид кремния, трихлорид фосфора, пентахлорид фосфора, метилдихлорфосфат и оксихлорид фосфора. Также описан способ получения указанного компонента катализатора и его применение для гомополимеризации или сополимеризации олефинов. Технический результат - получение катализатора, обладающего превосходной формой гранул, высокой каталитической активностью и хорошей чувствительностью по отношению к водороду. 5 н. и 22 з.п. ф-лы, 4 ил., 13 табл., 37 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к компоненту катализатора, предназначенного для полимеризации олефинов, и к катализатору, содержащему указанный компонент катализатора. Настоящее изобретение также относится к способу получения указанного катализатора и к его применению.

УРОВЕНЬ ТЕХНИКИ

Успешная разработка в 1970-х гг. высокоэффективных катализаторов для полимеризации олефинов привела к значительному развитию промышленного производства полиолефинов. За последние 20 лет в производстве катализаторов произошло значительное развитие, которое сравнимо с развитием процесса полимеризации олефинов. Высокоэффективные катализаторы, обладающие хорошими рабочими характеристиками при полимеризации, и высокоразвитые технологии применения все еще играют важную роль в области полимеризации олефинов. После многолетних исследовательских работ на основе методики совместного размола была разработана методика получения обладающих высокой эффективностью катализаторов, содержащих Mg-Ti, на основе методики введения суспензии разработана методика химической реакции. Указанную методику химической реакции в измененном виде использовали в различных патентах, относящихся к применению химических сырьевых материалов, таких как магнийорганические соединения, хлорирующие реагенты и соединения переходного металла, титана, для получения различных типов катализаторов, таких как раскрытые в CN 1158136, CN 1299375, CN 1795213, US 3787384, US 4148754, US 4173547, US 4301029, US 4508843, US 4921920 и US5124296. Одним неустранимым недостатком получения содержащих Mg-Ti катализаторов таким путем является тот факт, что трудно регулировать стадии получения и, следовательно, форму гранул катализатора.

В недавних разработках к диспергированной системе предшественника катализатора, содержащей соединения Mg/Ti, добавляют некоторые материалы, такие как эмульгаторы, и получают эмульсию, и после проведения реакции осаждаются частицы катализатора, таким образом можно улучшить форму гранул катализатора. Например, в EP 0258089 А используют простой перфторполиэфир и в CN 1537118 А используют перфтороктан. Однако описанные выше методики включают сложные стадии получения и их регулирование является сложным. Также сложно регулировать форму гранул полученного катализатора и использующиеся вещества являются дорогостоящими и труднодоступными.

Кроме того, в недавних исследованиях показано, что добавление доноров электронов при получении компонента катализатора может способствовать регулированию активности катализатора при полимеризации и его чувствительности по отношению к водороду, уменьшению содержания олигомеров в продуктах полимеризации и т.д. В CN 1129709 А при получении катализатора используют электронодонорные соединения для улучшения активности катализатора и его чувствительности по отношению к водороду и объемной плотности продуктов полимеризации. Электронодонорные соединения, использующиеся в указанном патенте, включают органические соединения, содержащие одну или большое количество неподеленных электронных пар, в основном эфиры органических кислот.

В заключение необходимо отметить, что, несмотря на большое количество исследований в области получения катализаторов Циглера-Натта, в этой области все еще необходимы катализаторы, полученные по простой методике и обладающие превосходной формой гранул, высокой каталитической активностью и хорошей чувствительностью по отношению к водороду.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к получению твердых частиц катализатора Циглера-Натта регулируемым способом с целью получения компонента катализатора, обладающего хорошей формой частиц (такой как сферическая форма частиц), узким распределением частиц по размерам, высокой каталитической активностью и хорошей чувствительностью по отношению к водороду, что может оказаться полезным при использовании катализатора для проведения полимеризации, такой как полимеризация в газовой фазе или в суспензии, и методика получения катализатора является простой и легкой в исполнении.

Настоящее изобретение относится к компоненту катализатора, предназначенного для полимеризации олефинов, который содержит продукт реакции по меньшей мере одного магнийорганического соединения, по меньшей мере одного титансодержащего соединения, по меньшей мере одного содержащего гидроксигруппу соединения, по меньшей мере одного хлорсодержащего органического соединения и по меньшей мере одного полибутадиенового блок-сополимера,

где указанное магнийорганическое соединение описывается формулой (I), M g R n 1 C l 2 − n , в которой R1 обозначает C2-C20-гидрокарбильную группу, и может обладать насыщенной или ненасыщенной линейной цепью, разветвленной цепью или циклической цепью, и 0<n≤2; предпочтительно, если R1 обозначает C2-C20-алкильную группу и конкретным соединением может являться по меньшей мере одно соединение, выбранное из группы, включающей дибутилмагний, диизобутилмагний, диоктилмагний, бутилоктилмагний, этилхлорид магния и бутилхлорид магния;

где указанное титансодержащее соединение описывается формулой (II), Ti(OR2)mCl4-m, в которой R2 обозначает C2-C20-гидрокарбильную группу, и может обладать насыщенной или ненасыщенной линейной цепью, разветвленной цепью или циклической цепью, и 0≤m≤4; предпочтительно, если m равно 4 или 0, поскольку четырехвалентные соединения титана при комнатной температуре обычно являются жидкими и их совместимость с некоторыми растворителями также является хорошей; конкретным соединением может являться по меньшей мере одно соединение, выбранное из группы, включающей тетрахлорид титана, тетраэтилтитанат и тетрабутилтитанат, предпочтительно тетрахлорид титана; где указанное содержащее гидроксигруппу соединение описывается формулой (III), HOR3, в которой R3 обозначает C2-C20-гидрокарбильную группу, и может обладать насыщенной или ненасыщенной линейной цепью, разветвленной цепью или циклической цепью; указанным содержащим гидроксигруппу соединением предпочтительно является жирный спирт или ароматический спирт, более предпочтительно, если им является по меньшей мере одно соединение, выбранное из группы, включающей н-бутанол, н-гексанол, изооктанол, бензиловый спирт и фенилэтанол.

Предпочтительно, если указанным образующим совместный осадок осаждающим реагентом, полибутадиеновым блок-сополимером, является сополимер полистирол-блок-полибутадиен (СБ), содержащий диблок-сополимер, триблок-сополимер (СБС, БСБ) и их производные. Блок необязательно может обладать линейной структурой, структурой, содержащей разветвленные цепи, или звездообразной структурой; содержание полибутадиена в указанном полибутадиеновом блок-сополимере составляет от 3 до 97% (мас.%), предпочтительно от 10 до 90% (мас.%).

Предпочтительно, если указанным образующим совместный осадок осаждающим реагентом, полибутадиеновым блок-сополимером, является сополимер полибутадиен-блок-полиэтиленоксид (ПБ-блок-ПЭО), содержащий диблок-сополимер, триблок-сополимер (ПБ-блок-ПЭО-блок-ПБ, ПЭО-блок-ПБ-блок-ПЭО) и их производные. Блок необязательно может обладать линейной структурой, структурой, содержащей разветвленные цепи, или звездообразной структурой и т.п.; содержание полибутадиена в указанных полибутадиеновых блок-сополимерах составляет от 3 до 97% (мас.%), предпочтительно от 10 до 90% (мас.%).

Предпочтительно, если указанным хлорсодержащим органическим соединением является хлорсодержащее борорганическое соединение, описывающееся формулой (IV), B R p 4 C l 3 − p , в которой R4 обозначает C2-C20-алкильную группу или алкоксигруппу и 0≤р<3; конкретным хлорсодержащим борорганическим соединением является по меньшей мере одно соединение, выбранное из группы, включающей дихлорметилбор, дихлорэтилбор, дихлорбутилбор, дихлорметоксибор, дихлорэтоксибор, трихлорид бора и дихлорбутоксибор, предпочтительно по меньшей мере одно соединение, выбранное из группы, включающей дихлорбутилбор, дихлорметоксибор, дихлорэтоксибор, трихлорид бора и дихлорбутоксибор.

Предпочтительно, если указанным хлорсодержащим органическим соединением является хлорсодержащее фосфорорганическое соединение, описывающееся формулой (V), O d P R q 5 C l 3 − q , в которой R5 обозначает C2-C20-алкильную группу или алкоксигруппу, 0≤q<3 и d равно 0 или 1; конкретным хлорсодержащим фосфорорганическим соединением является по меньшей мере одно соединение, выбранное из группы, включающей дихлорметилфосфор, дихлорэтилфосфор, дихлорбутилфосфор, трихлорид фосфора, пентахлорид фосфора, оксихлорид фосфора, метилдихлорфосфат, этилдихлорфосфат и бутилдихлорфосфат, предпочтительно по меньшей мере одно соединение, выбранное из группы, включающей трихлорид фосфора, пентахлорид фосфора и оксихлорид фосфора.

Предпочтительно, если указанным хлорсодержащим органическим соединением является хлорсодержащее кремнийорганическое соединение, описывающееся формулой (VI), S i R e 6 C l 4 − e , в которой R6 обозначает C2-C20-алкильную группу или алкоксигруппу и 0≤е<4; конкретным хлорсодержащим кремнийорганическим соединением является по меньшей мере одно соединение, выбранное из группы, включающей трихлорфенилсилан, трихлорметилсилан, трихлорэтилсилан, трихлороктилсилан, трихлорметоксисилан, трихлорэтоксисилан, трихлорбутоксисилан, дихлордиметоксисилан, дихлордиэтоксисилан и тетрахлорид кремния, предпочтительно по меньшей мере одно соединение, выбранное из группы, включающей трихлорметилсилан, трихлорэтилсилан, трихлорметоксисилан, трихлорэтоксисилан и тетрахлорид кремния.

Предпочтительно, если указанным хлорсодержащим органическим соединением является хлорсодержащее алюминийорганическое соединение, описывающееся формулой (VII) A l R f 7 C l 3 − f , в которой R7 обозначает C2-C20-гидрокарбильную группу и 0,5≤f≤2,5; предпочтительно, если R7 обозначает обладающую линейной цепью или разветвленной цепью C2-С6-гидрокарбильную группу; конкретным хлорсодержащим алюминийорганическим соединением является по меньшей мере одно соединение, выбранное из группы, включающей дихлорэтилалюминий, этилсесквихлорид алюминия, диэтилхлорид алюминия и дихлоризобутилалюминий.

Предпочтительно, если в реакции получения компонента катализатора используют ацилхлорид. Указанный ацилхлорид описывается формулой (VIII), R8COCl, в которой R8 обозначает C2-C20-гидрокарбильную группу, и может обладать насыщенной или ненасыщенной линейной цепью, разветвленной цепью или циклической цепью; указанным ацилхлоридом является по меньшей мере одно соединение, выбранное из группы, включающей формилхлорид, ацетилхлорид, пропионилхлорид, бутирилхлорид, бензоилхлорид, фенилацетилхлорид, фенилпропионилхлорид и фенилбутирилхлорид, предпочтительно по меньшей мере одно соединение, выбранное из группы, включающей формилхлорид, ацетилхлорид, бензоилхлорид и фенилацетилхлорид.

Альтернативно, предпочтительно, если в реакции получения компонента катализатора используют силан. Указанный силан описывается формулой (IX), Si(OR9)gCl4-g, в которой R9 обозначает C2-C20-гидрокарбильную группу, и может обладать насыщенной или ненасыщенной линейной цепью, разветвленной цепью или циклической цепью и 0<g≤4; указанным силаном является по меньшей мере одно соединение, выбранное из группы, включающей хлортриметоксисилан, хлортриэтоксисилан, хлортрибутоксисилан, дихлордиметоксисилан, дихлордиэтоксисилан, дихлордибутоксисилан, тетраэтилортосиликат и тетрабутилортосиликат, предпочтительно по меньшей мере одно соединение, выбранное из группы, включающей хлортриэтоксисилан, хлортрибутоксисилан, тетраэтилортосиликат и тетрабутилортосиликат.

Настоящее изобретение также относится к способу получения указанного выше компонента катализатора.

Способ получения указанного компонента катализатора, предлагаемый в настоящем изобретении, осуществляемый без использования ацилхлорида или силана включает следующие стадии:

стадия а) магнийорганическое соединение вводят в реакцию с содержащим гидроксигруппу соединением и получают прозрачный раствор;

стадия b) полибутадиеновый блок-сополимер диспергируют в C4-C20-алкане или ароматическом растворителе и получают раствор, который затем вводят в реакцию с прозрачным раствором, полученным на стадии а), и получают смесь; и

стадия с) к смеси, полученной на стадии b), последовательно добавляют хлорсодержащее органическое соединение и титансодержащее соединение и получают указанный компонент катализатора.

Способ получения указанного компонента катализатора, предлагаемый в настоящем изобретении, осуществляемый с использованием ацилхлорида или силана включает следующие стадии,

стадия а) магнийорганическое соединение вводят в реакцию с содержащим гидроксигруппу соединением и получают прозрачный раствор;

стадия b) полибутадиеновый блок-сополимер диспергируют в С4-C20-алкане или ароматическом растворителе и получают раствор, который затем вводят в реакцию с указанным ацилхлоридом или указанным силаном и прозрачным раствором, полученным на стадии а), и получают смесь; и

стадия с) к смеси, полученной на стадии b), последовательно добавляют хлорсодержащее органическое соединение и титансодержащее соединение и получают указанный компонент катализатора.

Предпочтительно, если в указанном способе получения указанное титансодержащее соединение используют в количестве, составляющем от 0,01 до 10 молей, указанное содержащее гидроксигруппу соединение используют в количестве, составляющем от 0,1 до 20 молей, указанное хлорсодержащее органическое соединение используют в количестве, составляющем от 0,1 до 50 молей, указанный ацилхлорид или указанный силан используют в количестве, составляющем от 0,001 до 20 молей в пересчете на 1 моль магнийорганического соединения, и содержание полибутадиенового блок-сополимера в реакционной системе регулируют в пределах от 0,001 до 100 г/л. Предпочтительно, если количество указанного титансодержащего соединения составляет от 0,05 до 5 молей, количество указанного содержащего гидроксигруппу соединения составляет от 0,2 до 10 молей, количество указанного хлорсодержащего органического соединения составляет от 0,5 до 20 молей, количество указанного ацилхлорида или указанного силана составляет от 0,01 до 10 молей, и содержание полибутадиенового блок-сополимера в реакционной системе регулируют в пределах от 0,01 до 50 г/л.

На стадии а) магнийорганическое соединение и содержащее гидроксигруппу соединение вводят в реакцию друг с другом предпочтительно при относительно высокой температуре, предпочтительно при температуре ниже температуры кипения реагентов и обычно не выше 90 или 70°C. В зависимости от природы реагентов и условий проведения реакции необходимое время проведения реакции обычно составляет от 5 мин до 2 ч, предпочтительно от 10 мин до 1 ч. После завершения реакции магнийорганического соединения и содержащего гидроксигруппу соединения полученный раствор смешивают инертным разбавителем, который обычно выбран из числа алифатических углеводородов, таких как изобутан, пентан, гексан, гептан, циклогексан и их смесь. Подходящим инертным растворителем обычно является гексан или гептан.

На стадии b) образующий совместный осадок осаждающий реагент, полибутадиеновый блок-сополимер, диспергируют в С4-C20-алкане или ароматическом растворителе, предпочтительно в таком растворителе, как гексан, гептан, толуол или их смесь, и получают раствор, который затем тщательно смешивают с (указанным ацилхлоридом или указанным силаном и) прозрачным раствором, полученным на стадии а). В зависимости от типа и природы образующего совместный осадок осаждающего реагента концентрацию раствора, полученного в С4-C20-алкане или ароматическом растворителе, регулируют в пределах от 0,1 до 100 г/л, предпочтительно от 1 до 50 г/л. Образующий совместный осадок осаждающий реагент следует добавлять в реакционную систему в таком количестве, чтобы его содержание в системе находилось в пределах от 0,001 до 100 г/л, предпочтительно от 0,01 до 50 г/л. Температура смеси обычно находится ниже температуры кипения системы. Для удобства она обычно находится в пределах от 0 до 90°C, предпочтительно в пределах от 10 до 50°C. Время перемешивания обычно находится в пределах от 0,5 мин до 5 ч, предпочтительно от 10 мин до 1 ч.

На стадии с) смешивание всех материалов с получением однородной смеси завершается при определенной температуре. Сначала температуру раствора системы, полученного на двух предыдущих стадиях, понижают до температуры, находящейся в диапазоне от -90 до 30°C, предпочтительно от -70 до 0°C, при этом раствор остается чистым и прозрачным и не происходит помутнения или осаждения. Затем последовательно медленно добавляют хлорсодержащее органическое соединение и титансодержащее соединение, при тщательном перемешивании для облегчения полного смешивания веществ с такой скоростью добавления, что не происходит явного протекания реакции и явного нагрева системы. После полного смешивания веществ для повышения температуры системы можно использовать любую известную подходящую методику, при этом система из прозрачной превращается в мутную и выпадает осадок. При проведении стадии осаждения время проведения реакции должно быть достаточно длительным для получения всего осадка, оно может составляет от 1 мин до 10 ч, предпочтительно от 3 мин до 5 ч.

Экспериментальным путем было обнаружено, что после проведения стадии осаждения для обеспечения хорошей формы частиц катализатора предпочтительно проведение реакции при определенной температуре в течение некоторого промежутка времени, необходимого для состаривания, что может повысить прочность частиц катализатора, таким образом снижая вероятность разрушения частиц катализатора при проведении полимеризации. Температура проведения состаривания, длительность которого можно регулировать в пределах от 0,5 до 10 ч, предпочтительно от 1 до 5 ч, обычно равна или выше конечной температуры проведения реакции осаждения.

После проведения состаривания осадок обычно промывают для удаления избытка реагентов и побочных продуктов, полученных в ходе реакции. Для проведения стадии промывки можно использовать любой инертный растворитель, такой как изобутан, пентан, гексан, гептан, циклогексан, толуол, различные ароматические растворители и их смесь. При проведении экспериментов обычно используют толуол для двукратной промывки осадка, а затем для тщательной промывки используют избыток гексана, затем суспензию катализатора сушат в атмосфере азота и получают порошкообразный катализатор.

Кроме того, настоящее изобретение также относится к катализатору, предназначенному для гомополимеризации или сополимеризации олефинов, который содержит продукты реакции указанного выше компонента катализатора, предлагаемого в настоящем изобретении, и алкилалюминиевого соединения, где используемое алкилалюминиевое соединение описывается формулой AlR'''3, в которой R'''3 могут обозначать одну или большее количество C1-C8-алкильных групп, которые могут быть одинаковыми или отличаться друг от друга, и одна или две алкильные группы могут быть замещены атомами хлора; для использования одно или более двух алкилалюминиевых соединений могут быть выбраны и смешаны, предпочтительно, если они выбраны из группы, включающей AlEt3, Al(изо-Bu)3, Al(n-C6H13)3, Al(n-C8H17)3, AlEt2Cl и т.п.

Указанный катализатор, предлагаемый в настоящем изобретении, можно использовать по методике применения катализатора Циглера-Натта для полимеризации олефинов, известной в данной области техники. Например, его можно использовать вместе с другим катализатором или донором электронов, или с одним или большим количеством типов катализаторов Циглера-Натта или катализаторов, не являющихся катализаторами Циглера-Натта.

При использовании указанного катализатора для гомополимеризации или сополимеризации олефинов указанным олефином является этилен, пропилен, бутилен, гексен или октен. Указанный катализатор, предлагаемый в настоящем изобретении, применим для различных олефинов, он может регулировать полимеризацию, включая гомогенную полимеризацию одного олефина или сополимеризацию различных олефинов. Олефином предпочтительно является α-олефин, такой как этилен, пропилен и бутилен, или смесь этилена, пропилена, бутилена с одним или большим количеством типов α-олефинов. Лучшим сомономером является C2-С12-олефин, предпочтительно С4-С12-олефин, такой как 1-бутен, изобутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метилпентен, диен, такой как бутадиен, 1,4-гексадиен и 1,7-октадиен, и циклоолефин, такой как норборнен, или любая их смесь.

Указанный катализатор, предлагаемый в настоящем изобретении, можно использовать в одном или большем количестве реакторов-полимеризаторов, предназначенных для проведений реакции полимеризации в соответствии с обычными технологиями полимеризации. Это может быть реакция полимеризации в газовой фазе, в суспензии или в блоке и реакцию полимеризации можно проводить в периодическом или непрерывном режиме.

При использовании реактора для полимеризации в суспензии или в блоке температура при проведении реакции обычно находится в диапазоне от 40 до 130°C, предпочтительно в диапазоне от 60 до 110°C; давление при проведении реакции обычно находится в диапазоне от 0,1 до 8 МПа, предпочтительно в диапазоне от 0,3 до 6 МПа; время пребывания в реакторе обычно находится в диапазоне от 0,2 до 6 ч, предпочтительно в диапазоне от 0,5 до 3 ч. Обычно в качестве разбавителя используют алифатический углеводород, обладающий температурой кипения от 0 до 100°C, и при необходимости реакцию полимеризации можно проводить при сверхкритических условиях.

При использовании реактора для полимеризации в газовой фазе температура при проведении реакции обычно находится в диапазоне от 60 до 130°C, предпочтительно в диапазоне от 70 до 110°C; давление при проведении реакции обычно находится в диапазоне от 0,5 до 4 МПа, предпочтительно в диапазоне от 1 до 3 МПа; время пребывания в реакторе обычно находится в диапазоне от 0,5 до 10 ч, предпочтительно в диапазоне от 1 до 8. При необходимости в качестве разбавителя можно использовать подходящий алифатический углеводород и реакцию полимеризации можно проводить в конденсированном состоянии.

Количество катализатора обычно зависит от природы катализатора, типа реактора, условий проведения реакции и требований, предъявляемых к свойствам продукта полимеризации. Можно использовать обычно применяющееся количество катализатора.

С использованием указанного катализатора в настоящем изобретении можно обеспечить высокую каталитическую активность и хорошую чувствительность по отношению к водороду, форма частиц продукта полимеризации может полностью повторять форму частиц катализатора, т.е. обеспечивается так называемый "эффект копирования". Поэтому катализатор, предлагаемый в настоящем изобретении, обладает хорошими общими рабочими характеристиками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

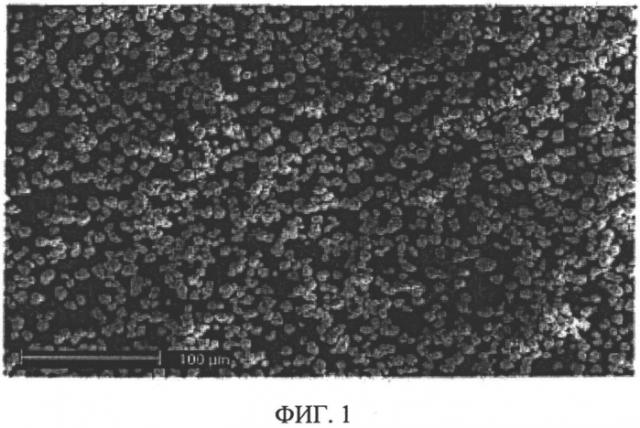

На фиг.1 приведена полученная с помощью сканирующей электронной микроскопии (СЭМ) фотография компонента катализатора, соответствующего примеру 10;

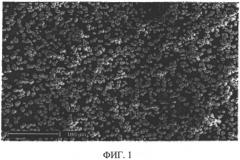

На фиг.2 приведена диаграмма распределения частиц по размерам, соответствующая примеру 13;

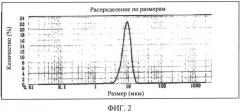

На фиг.3 приведена полученная с помощью сканирующей электронной микроскопии (СЭМ) фотография компонента катализатора, соответствующего сравнительному примеру 4; и

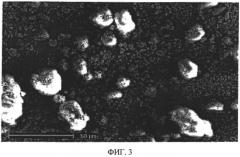

На фиг.4 приведена диаграмма распределения частиц по размерам, соответствующая сравнительному примеру 4.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретении более подробно будет разъяснено с помощью приведенных ниже примеров. Очевидно, что эти примеры никоим образом не ограничивают объем настоящего изобретения. Объем прав, защищаемых настоящим изобретением, определяется содержанием формулы изобретения.

Методики исследования, используемые в примерах, приведенных в настоящем изобретении, являются следующими.

1. Распределение по размерам частиц носителя и катализатора: с использованием устройства для определения распределения частиц по размерам, в качестве диспергирующего средства используют н-гексан и диапазон исследования составляет от 0,02 до 2000 мкм;

2. Массовое соотношение металлов (в основном магния и титана) в каталитической системе: с использованием плазменной эмиссионной спектроскопии (ИСП (индукционно-связанная плазма));

3. Определение индекса расплава: ASTM-D1238;

4. Определение объемной плотности: DIN-53194.

Пример 1

Последовательно отмеряют и смешивают 30 мл гексана, 3,15 мл гексанового раствора дибутилмагния (1М) и 1,0 мл изооктанола, затем температуру повышают до 50°C и реакционную смесь при перемешивании выдерживают в течение 0,5 ч и получают прозрачный раствор. Добавляют 3 мл гексанового раствора (10 г/л) триблок-сополимера полистирол-полибутадиен (Kraton, FG1901X, в котором содержание полибутадиена составляет 70%). Затем температуру системы понижают до -50°C и последовательно добавляют 3,15 мл гексанового раствора трихлорида бора (1М) и 0,35 мл тетрахлорида титана. После завершения добавления температуру в течение 10 мин быстро повышают до 50°C и реакционную смесь выдерживают в течение 2 ч. Температуру суспензии катализатора понижают до комнатной температуры, суспензию выдерживают и ей дают осадиться и затем ее 3 раза промывают гексаном порциями по 50 мл. После завершения промывки с помощью сушки получают коричневое твердое сыпучее порошкообразное вещество, обладающее средним размером частиц, равным 17,4 мкм.

Элементный анализ (ИСП): 10,62 мас.% Ti, 14,73 мас.% Mg.

Методика проведения полимеризации этилена А: 1 л гексана, 1 ммоль триэтилалюминия и определенное количество компонентов катализатора добавляют в стальной резервуар с перемешиванием объемом 2 л, затем температуру повышают до 85°C, одной порцией добавляют водород до обеспечения давления, равного 0,5 МПа, и общее давление в системе поддерживают равным 1,03 МПа с помощью этилена для проведения полимеризации. После проведения реакции в течение 2 ч добавление этилена прекращают, температуру понижают и давление сбрасывают. Порошкообразный полиэтилен взвешивают, рассчитывают активность катализатора и определяют объемную плотность порошкообразного полиэтилена и индекс расплава порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты приведены в таблице 1.

Методика проведения полимеризации этилена В: 1 л гексана, 1 ммоль триэтилалюминия и определенное количество компонентов катализатора добавляют в стальной резервуар с перемешиванием объемом 2 л, затем температуру повышают до 85°C, одной порцией добавляют водород до обеспечения давления, равного 0,18 МПа, и общее давление в системе поддерживают равным 1,03 МПа с помощью этилена для проведения полимеризации. После проведения реакции в течение 2 ч добавление этилена прекращают, температуру понижают и давление сбрасывают. Порошкообразный полиэтилен взвешивают, рассчитывают активность катализатора и определяют объемную плотность порошкообразного полиэтилена и индекс расплава порошкообразного полиэтилена при загрузке, равной 2,16 кг. Результаты приведены в таблице 1.

Пример 2

При получении катализатора вместо 0,35 мл используют 1 мл тетрахлорида титана, другие условия являются такими же, как в примере 1. Средний размер частиц составляет 13,6 мкм.

Элементный анализ (ИСП): 11,52 мас.% Ti, 12,43 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 1.

Пример 3

При получении катализатора вместо 1,0 мл изооктанола используют 0,6 мл н-октанола и "температуру в течение 10 мин быстро повышают до 50°C" заменяют на "температуру медленно повышают до комнатной температуры и затем нагревают до 50°C". Другие условия являются такими же, как в примере 1, и средний размер частиц составляет 21,2 мкм.

Элементный анализ (ИСП): 11,25 мас.% Ti, 16,57 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 1.

Сравнительный пример 1

Условия являются такими же, как в примере 1, за исключением того, что не добавляют гексановый раствор триблок-сополимера полистирол-полибутадиен. Полученный катализатор обладает средним размером частиц, равным 68,53 мкм, и распределение частиц по размерам представляет собой более широкое мультимодальное распределение.

Элементный анализ (ИСП): 10,26 мас.% Ti, 14,18 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 1.

| Таблица 1 | ||||

| Тип полимеризации | Активность (кг полимера/г катализатора) | ИР2,16∗ (г/10 мин) | Объемная плотность ОП (г/мл) | |

| Пример 1 | Полимеризация этилена А | 6,8 | 98,72 | 0,30 |

| Полимеризация этилена В | 23,4 | 2,13 | 0,31 | |

| Пример 2 | Полимеризация этилена А | 9,8 | 86,38 | 0,29 |

| Полимеризация этилена В | 28,9 | 1,55 | 0,31 | |

| Пример 3 | Полимеризация этилена А | 9,1 | 36,73 | 0,30 |

| Полимеризация этилена В | 31,4 | 0,83 | 0,31 | |

| Сравнительный пример 1 | Полимеризация этилена А | 5,7 | 72,59 | 0,28 |

| Полимеризация этилена В | 18,5 | 1,72 | 0,28 | |

| ∗ ИР2,16 = индекс расплава, рассчитанный при загрузке, равной 2,16 кг |

Из представленных в таблице 1 данных для примеров и сравнительного примера можно видеть, что, если при получении катализатора в качестве образующих совместный осадок осаждающих реагентов используют СБС, то форма частиц полученного катализатора и полимеров является хорошей, распределение частиц по размерам является узким, объемная плотность (ОП) полимерной смолы является высокой и общие рабочие характеристики катализатора являются хорошими.

Пример 4

Последовательно отмеряют и смешивают 30 мл гексана, 3,15 мл гексанового раствора дибутилмагния (1М) и 1,0 мл изооктанола, затем температуру повышают до 50°C и реакционную смесь при перемешивании выдерживают в течение 0,5 ч и получают прозрачный раствор. Затем добавляют 3 мл гексанового раствора (10 г/л) триблок-сополимера полистирол-полибутадиен (Kraton, FG1901X, в котором содержание полибутадиена составляет 70%), температуру понижают до -50°C и последовательно добавляют 0,6 мл гексанового раствора трихлорида фосфора (1М) и 0,35 мл тетрахлорида титана. После завершения добавления температуру в течение 10 мин быстро повышают до 50°C и реакционную смесь выдерживают в течение 2 ч.

Температуру суспензии катализатора понижают до комнатной температуры, суспензию выдерживают и ей дают осадиться и затем ее 3 раза промывают гексаном порциями по 50 мл. После завершения промывки с помощью сушки получают коричневое твердое сыпучее порошкообразное вещество, обладающее средним размером частиц, равным 17,6 мкм.

Элементный анализ (ИСП): 9,86 мас.% Ti, 12,69 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 2.

Пример 5

Вместо 3 мл используют 6 мл гексанового раствора (10 г/л) триблок-сополимера полистирол-полибутадиен и вместо 0,6 мл трихлорида фосфора используют 0,6 мл оксихлорида фосфора. Другие условия являются такими же, как в примере 4, и средний размер частиц составляет 9,83 мкм.

Элементный анализ (ИСП): 10,67 мас.% Ti, 13,58 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 2.

Пример 6

При получении катализатора вместо 1,0 мл используют 3,0 мл изооктанола и "температуру в течение 10 мин быстро повышают до 50°C" заменяют на "температуру медленно повышают до комнатной температуры и затем нагревают до 50°C". Другие условия являются такими же, как в примере 4, и средний размер частиц составляет 19,7 мкм.

Элементный анализ (ИСП): 10,36 мас.% Ti, 14,62 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 2.

Сравнительный пример 2

Условия являются такими же, как в примере 4, за исключением того, что не добавляют гексановый раствор триблок-сополимера полистирол-полибутадиен. Полученный катализатор обладает средним размером частиц, равным 64,76 мкм, и распределение частиц по размерам представляет собой более широкое мультимодальное распределение.

Элементный анализ (ИСП): 10,07 мас.% Ti, 13,16 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и результаты полимеризации приведены в таблице 2.

| Таблица 2 | ||||

| Тип полимеризации | Активность (кг полимера/г катализатора) | ИР2,16 (г/10 мин) | Объемная плотность (г/мл) | |

| Пример 4 | Полимеризация этилена А | 7,3 | 71,28 | 0,29 |

| Полимеризация этилена В | 16,9 | 1,88 | 0,31 | |

| Пример 5 | Полимеризация этилена А | 11,7 | 82,59 | 0,30 |

| Полимеризация этилена В | 26,7 | 1,34 | 0,31 | |

| Пример 6 | Полимеризация этилена А | 9,3 | 38,96 | 0,28 |

| Полимеризация этилена В | 19,5 | 1,91 | 0,30 | |

| Сравнительный пример 2 | Полимеризация этилена А | 5,9 | 68,32 | 0,26 |

| Полимеризация этилена В | 14,6 | 1,67 | 0,27 |

Из представленных в таблице 2 данных для примеров и сравнительного примера можно видеть, что если при получении катализатора в качестве образующих совместный осадок осаждающих реагентов используют СБС, то форма частиц полученного катализатора и полимеров является хорошей, распределение частиц по размерам является узким, объемная плотность (ОП) полимерной смолы является высокой и общие рабочие характеристики катализатора являются хорошими.

Пример 7

Последовательно отмеряют и смешивают 30 мл гексана, 3,15 мл гексанового раствора дибутилмагния (1М) и 1,0 мл изооктанола, температуру повышают до 50°C и реакционную смесь при перемешивании выдерживают в течение 0,5 ч и получают прозрачный раствор. Затем добавляют 1 мл гексанового раствора (10 г/л) триблок-сополимера полистирол-полибутадиен (Kraton, FG1901X, в котором содержание полибутадиена составляет 70%), температуру понижают до -10°C и последовательно добавляют 0,36 г тетрахлорида кремния и 0,35 мл тетрахлорида титана. После завершения добавления температуру в течение 10 мин быстро повышают до 50°C и реакционную смесь выдерживают в течение 2 ч. Температуру суспензии катализатора понижают до комнатной температуры, суспензию выдерживают и ей дают осадиться и затем ее 3 раза промывают гексаном порциями по 50 мл. После завершения промывки с помощью сушки получают коричневое твердое сыпучее порошкообразное вещество, обладающее средним размером частиц, равным 56,2 мкм.

Элементный анализ (ИСП): 9,48 мас.% Ti, 20,84 мас.% Mg.

Методики проведения полимеризации этилена А и В являются такими же, как описанные в примере 1, и