Дренажное устройство жидкостного ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к области ракетного двигателестроения и может быть использовано в системах дренажа жидкостных ракетных двигателей (ЖРД) для удаления утечек топливных компонентов, паров и других отходов, выделяемых при функционировании агрегатов. Дренажное устройство ЖРД, содержащее корпуса дренажей, приваренные к корпусам элементы трубопроводной арматуры для подсоединения к ним труб дренажей, установленные в корпусах заглушки консервации, резиновые прокладки, крышка, пластина, в нем дренажные трубы объединены в две группы: окислителя и горючего, и пристыкованы к угольникам на корпусах коробок дренажей окислителя и горючего соответственно, при этом заглушки консервации выполнены съемными и закреплены в корпусах при помощи резьбовых крепежных элементов и загерметизированы при помощи уплотнительных прокладок, на выходе из угольников выполнены цилиндрические отверстия с классом шероховатости поверхностей Н9 (не менее 0,8) для подсоединения наконечников стендовых трубопроводов, снабженных уплотнительными кольцами, снаружи фланца на выходе из коробки дренажей горючего выполнена резьба, на которую наворачивается технологическая заглушка, а снаружи фланца на выходе из коробки дренажей окислителя выполнен бурт с шестью резьбовыми отверстиями для установки винтов крепления и технологической заглушки. Изобретение обеспечивает улучшение условий заполнения полостей горючим за счет их вакуумирования и условия запуска двигателя. 2 з.п. ф-лы, 22 ил.

Реферат

Изобретение относится к области ракетного двигателестроения и может быть использовано в системах дренажа жидкостных ракетных двигателей для удаления утечек топливных компонентов, паров и других отходов, выделяемых при функционировании агрегатов. Использование устройства позволяет производить вакуумирование полости горючего расходных магистралей, контроль технического состояния агрегатов, испытание на прочность и герметичность двигателя, консервацию его внутренних полостей от попадания влаги, пыли и посторонних частиц при хранении, транспортировании и подготовке изделия к старту.

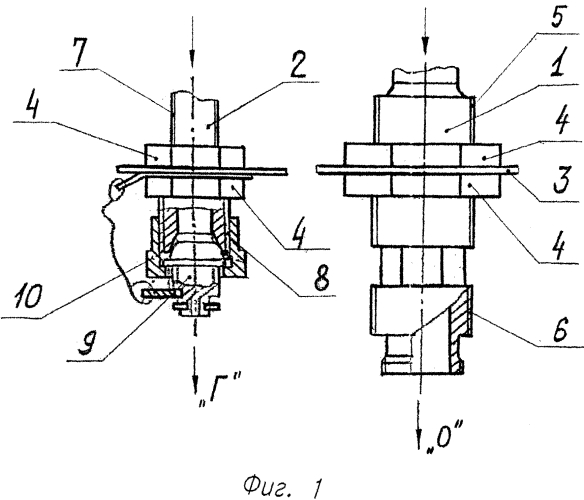

Известно дренажное устройство жидкостного ракетного двигателя (фиг. 1), содержащее проходники 1, 2, закрепленные на теплозащите 3 при помощи гаек 4. Проходники 1, 2 снабжены двумя участками резьбы 5, 6 и 7, 8 соответственно. Участки резьбы 5, 7 служат для крепления проходников на защите, а участки резьбы 6, 8 предназначены для установки консервационных заглушек 9 (на проходнике 1 не показана) при помощи накидной гайки 10 (на проходнике 1 не показана). Через проходник 1 удаляются пары кислорода «О», а через проходник 2 - утечки керосина «Г».

На теплозащите 3 двигателя имеются и другие проходники для дренажа компонентов топлива из различных агрегатов (Чертежи №11Д55.00-01, 11Д55.00-02 разработки ОАО КБХА, г. Воронеж).

Недостатком данного технического решения является расположение дренажных проходников в разных местах на донной теплозащите двигателя без группирования их в единые дренажные устройства, что не является целесообразным с точки зрения противопожарной безопасности. Кроме того, каждый дренаж требует наличия своей консервационной заглушки, что усложняет конструкцию. Дренажная система данного двигателя не позволяет производить разгерметизацию внутренних полостей по команде в нужный момент перед запуском.

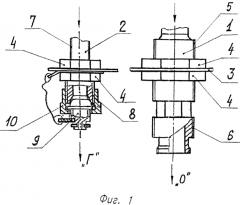

Известен блок дренажей жидкостного ракетного двигателя (фиг. 2), содержащий корпус 11, смонтированный на элементе конструкции 12, в котором установлена втулка 13 с мембраной 14 и диском 15, поджатым гайкой 16. В свою очередь втулка 13 закреплена в элементе конструкции 12 при помощи сопла 16. Между элементом конструкции 12 и втулкой 13 установлена герметизирующая уплотнительная прокладка 17 (Чертежи №3Д37.21-00.000СБ, ЗД37.22-00.000СБ разработки ОАО КБХА, г. Воронеж).

К недостатку известного технического решения следует отнести необходимость наличия на двигателе источника высокого давления для прорыва мембраны 14 при помощи диска 15, а также требование иметь довольно протяженный по длине элемент конструкции 12, что увеличивает массу устройства в целом.

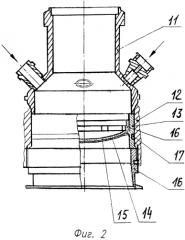

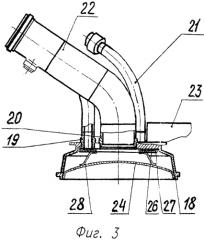

Известен корпус дренажей жидкостного ракетного двигателя (фиг. 3), предназначенный для организации сброса паров компонентов топлива двигателя в процессе его работы и исключения заброса пороховых газов в полости дренажей турбонасосного агрегата до выброса заглушки консервации. Корпус дренажей представляет собой сварную конструкцию, включающую фланец 18 с приваренными к нему через втулки 19, 20 шестью трубами дренажа 21 и трубой сброса восстановительного газа 22, кронштейн 23. Для обеспечения консервации внутрь фланца корпуса дренажей впаяна заглушка 24. Заглушка установлена на крышке 25, которая включает резиновую прокладку 26, крышку 27 и шесть пластин 28.

При повышении давления в корпусе дренажей заглушка вскрывается, крышка под собственным весом выпадает и освобождает отверстия дренажных полостей (Чертежи №8Д611-18-02-057, с заглушкой 15Д83.27-01.005 и крышкой 8Д611-18-02-058 разработки ОАО КБХА, г. Воронеж, прототип).

В устройстве-прототипе производится общий сброс паров окислителя, горючего, восстановительного газа, продуктов сгорания пороха и других компонентов, что не является рациональным с точки зрения пожаробезопасности. В известном корпусе дренажей труба 22 (фиг. 3) рулевого двигателя устанавливается на выходе из турбины ТНА, достаточно протяженна, имеет большой объем, поэтому для достижения необходимого для отрыва заглушки 24 давления восстановительного газа требуется время, что снижает эффективность устройства.

Кроме того, основными функциями корпуса дренажей являются консервация внутренних полостей двигателя и обеспечение выброса дренируемых компонентов топлива и газов. Устройство не предназначено для определения утечек из агрегатов, проверки их функционирования - контроля технического состояния, вакуумирования полости горючего для обеспечения ее быстрого заполнения без пузырей воздуха, испытаний на герметичность двигателя.

Большим недостатком корпуса дренажей-прототипа является необходимость пайки заглушки 24 на общей сборке двигателя, в связи с чем внутренние детали поз. 26, 27, 28 необходимо поджимать заглушкой 24 и удерживать руками слесаря-сборщика, т.к. фиксирующее устройство в конструкции отсутствует. Это снижает технологичность сборки, удобство монтажа устройства.

В местах прилегания прокладки 26 к торцам втулок 19, 20 возможны щелевые зазоры вследствие неравномерности установки пластин 28, поэтому в данной конструкции дренажного устройства трудно обеспечить полную герметичность дренажных полостей двигателя в момент отрыва заглушки 24 по пайке с фланцем 18.

Задачами предполагаемого изобретения являются:

- повышение пожаробезопасности дренажного устройства и двигателя в целом;

- расширение его функциональных возможностей;

- повышение эффективности срабатывания дренажного устройства;

- определение расходов утечек из ТНА и других агрегатов двигателя;

- улучшение условий запуска двигателя за счет вакуумирования полостей горючего двигателя через коробку дренажей горючего;

- обеспечение возможности проведения контроля технического состояния агрегатов;

- снижение трудоемкости проверок на герметичность двигателя;

- повышение надежности герметичности дренажных полостей двигателя относительно полости коробки дренажей окислителя в момент отрыва заглушки;

- повышение технологичности монтажа внутренних деталей коробки дренажей окислителя.

Поставленные задачи в предлагаемом техническом решении достигаются тем, что в дренажном устройстве жидкостного ракетного двигателя, содержащем корпуса дренажей, приваренные к корпусам элементы трубопроводной арматуры для подсоединения к ним труб дренажей, установленные в корпусах заглушки консервации, резиновые прокладки, крышки, пластины, согласно изобретению дренажные трубы объединены в две группы: окислителя и горючего, и пристыкованы к угольникам на корпусах коробок дренажей окислителя игорючего соответственно, при этом заглушки консервации выполнены съемными, и закреплены в корпусах при помощи резьбовых крепежных элементов, и загерметизированы при помощи уплотнительных прокладок; коробка дренажей своим входом пристыкована к патрубку сброса азота из турбины бустерного турбонасосного агрегата окислителя, а в корпус коробки дренажей горючего по резьбе ввернут пиропатрон, при этом шток пирочеки закреплен в корпусе коробки дренажей фиксатором; на выходе из угольников выполнены цилиндрические отверстия с классными поверхностями для подсоединения наконечников стендовых трубопроводов, снабженных уплотнительными кольцами; снаружи фланца на выходе из коробки дренажей горючего выполнена резьба, на которую навинчивается технологическая заглушка, а снаружи фланцы на выходе из коробки дренажей окислителя выполнен бурт с шестью резьбовыми отверстиями для установки и крепления технологической заглушки; вокруг концевых частей на выходе угольников установлены резиновые уплотнительные прокладки с утоненными кромками, на которые опирается пластина, удерживаемая фиксатором, установленным в полость на выходе патрубка сброса азота из турбины бустерного турбонасосного агрегата, причем посредине фиксатора закреплена пластина, увеличивающая сопротивление потоку азота.

Сущность предполагаемого изобретения поясняется эскизами.

На фиг. 1 изображено дренажное устройство ЖРД (аналог) с отдельно установленными на теплозащите дренажами, где:

1, 2 - проходники;

3 - теплозащита;

4 - гайки;

5, 6, 7, 8 - участки резьбы;

9 - консервационная заглушка;

10 - накидная гайка.

На фиг. 2 изображен блок дренажей ЖРД (аналог), в который сведены все дренажи двигателя, где:

11 - корпус;

12 - элемент конструкции;

13 - втулка;

14 - мембрана;

15 - диск;

16 - сопло;

17 - уплотнительная прокладка.

На фиг. 3 представлен главный вид на корпус дренажей ЖРД (прототип), где:

18 - фланец;

19, 20 - втулки;

21 - труба дренажа;

22 - труба сброса восстановительного газа;

23 - кронштейн;

24 - заглушка;

25 - крышка;

26 - резиновая прокладка;

27 - крышка;

28 - пластина.

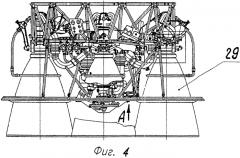

На фиг. 4 приведен вид на ЖРД с дренажным устройством - предполагаемым изобретением, где:

29 - жидкостный ракетный двигатель;

А - вид снизу на донную теплозащиту с дренажным устройством (со стороны среза сопел камер).

На фиг. 5 показан эскиз с расположением заявляемого дренажного устройства на теплозащите двигателя, где:

30 - дренажное устройство;

Б-Б, В-В - разрезы по дренажному устройству;

30а - теплозащита.

На фиг. 6 представлен совмещенный вид с разрезом по коробке дренажей окислителя, где:

31 - корпус;

32 - элементы трубопроводной арматуры (угольники);

33 - трубы дренажей;

34 - заглушка консервации;

35, 36, 37 - резиновые прокладки;

38 - крышка;

39 - пластина;

40 - коробка дренажей окислителя;

40а - вставка;

41 - фиксатор;

41а - цилиндрическое отверстие с классной поверхностью;

42 - винт;

42а - вход в коробку дренажей;

42б - патрубок;

42в - фланец;

42г - полость на выходе патрубка сброса азота;

42д - пайка.

На фиг. 7 представлен разрез коробки дренажей горючего, где:

43 - корпус;

44 - элементы трубопроводной арматуры (угольники);

45 - трубы дренажей;

46 - заглушка консервации;

47, 48 - резиновые прокладки;

49 - гайки;

50 - пиропатрон;

51 - медная уплотнительная прокладка;

52 - шток пирочеки;

53 - пирочека;

54 - фиксатор;

54а - резьба;

55 - цилиндрическое отверстие с классной поверхностью;

55а - коробка дренажей горючего.

На фиг. 8 приведен вид сверху на коробку дренажей горючего, где:

56 - отверстия для крепления коробки дренажей к теплозащите;

57 - штуцер вакуумирования двигателя «ВДГ»;

58 - штуцер дренажа азота из электропневмоклапана «ЭГГК2»;

59 - штуцер дренажа азота из электропневмоклапана «ЭПК4»;

60 - штуцер дренажа горючего из турбонасосного агрегата «ДГ4»;

61 - штуцер дренажа горючего из блока ампулы газогенератора «ДГ2».

На фиг. 9 представлен фрагмент монтажной схемы двигателя, поясняющий дренажное устройство. Показаны трубопроводы дренажей, объединенные в группы окислителя и горючего. Дренажи из электропневмоклапанов 61л, 61м, 61н, 61п входят в обе группы, т.к. в них дренируется азот - практически нейтральный газ, не представляющий опасности для возгорания горючего.

Принадлежность этих дренажей к той или иной группе определяется компоновкой двигателя и более коротким расстоянием между агрегатом и коробкой дренажей. На фрагменте монтажной схемы двигателя показаны агрегаты, из которых производятся дренажи, приведена маркировка штуцеров на коробках дренажей, где:

61а - бустерный турбонасосный агрегат окислителя (БТНАО);

61б - турбонасосный агрегат (ТНА);

61в - блок ампулы газогенератора;

61г - штуцер сброса азота из турбины БТНАО 1;

61д - штуцер дренажа азота из электропневмоклапана «ЭПКЗ»;

61е - штуцер дренажа окислителя из ТНА «ДО1»;

61ж - штуцер промежуточного дренажа из ТНА «ДП»;

61и - штуцер дренажа окислителя из клапана газогенератора «Д02»;

61к - штуцер дренажа азота из электропневмоклапана «ЭПК1»;

61л - электропневмоклапан ЭПК1;

61м - электропневмоклапан ЭПК2;

61н - электропневмоклапан ЭПКЗ;

61п - электропневмоклапан ЭПК4;

61р - клапан окислителя газогенератора.

На фиг. 10 изображена коробка дренажей окислителя двигателя доводочного исполнения для огневых испытаний на стенде, где:

62 - наконечник;

62а - трубопровод для определения расхода дренажа;

63 - уплотнительная прокладка;

Внутренние детали коробки дренажей окислителя при отработке на стенде не устанавливаются.

На фиг. 11 изображена коробка дренажей горючего без внутренних деталей двигателя доводочного исполнения для огневых стендовых испытаний, где:

64 - пиропатрон;

65 - уплотнительная медная прокладка.

На фиг. 12 приведен вид снизу на коробку дренажей горючего.

На фиг. 13 представлен разрез Е-Е коробки дренажей горючего с установленным на ней приспособлением (блоком дренажей), где:

66, 67 - уплотнительные прокладки;

68 - фланец резьбовой;

D - отверстия с классными поверхностями;

69 - шпилька;

70 - фланец накидной;

70а - гайка;

70б - шток;

70в, 70г - трубопроводы;

70д - колено;

70е - упорные буртики.

На фиг. 14 изображен разрез коробки дренажей горючего по местам штоков, к которым приварены резьбовые штуцеры, где:

70е - шток;

70ж, 70и - резьбовые штуцеры.

На фиг. 15 изображен эскиз установки на коробке дренажей окислителя на герметичность, где:

71 - фланец;

72 - бурт;

73 - резьбовое отверстие;

74 - винт;

75 - технологическая заглушка;

76 - уплотнительная прокладка;

77 - заглушка;

78 - накидная гайка;

79 - стопорное кольцо;

79а - штуцер;

79б - отверстие;

- сварной шов.

На фиг. 16 изображен выносной элемент Г, на котором видна конструкция уплотнительной прокладки, где:

80 - утоненная кромка уплотнительной прокладки.

На фиг. 17 приведен чертеж фиксатора поз. 41 (фиг. 6) в сборе, где:

81 - стопор;

82 - пластина;

83 - припой ПОССу 61-0,5 ГОСТ 21931-76.

На фиг. 18 изображен чертеж консервационной заглушки 34 коробки дренажей окислителя. Заглушка изготовлена из материала: лента 0,3-М-12Х18Н10Т ГОСТ 4986-79.

На фиг. 19 приведен чертеж пластины 38 (фиг. 6), изготовленной из листа толщиной 1 мм, сталь 12Х18Н10Т.

Дренажное устройство 30 (фиг. 5) жидкостного ракетного двигателя 29 (фиг. 4) содержит корпуса дренажей 31, 43, приваренные к корпусам элементы трубопроводной арматуры (угольники 32, 44) (фиг. 6, 7), к которым подсоединены, например, при помощи сварки трубы дренажей 33, 45. В корпусах дренажей 31, 43 установлены заглушки консервации 34, 46, резиновые прокладки 35, 36, 37, 47, 48, крышка 38, пластина 39 и другие детали. Дренажные трубы на двигателе объединены в две группы: окислителя и горючего (фиг. 9) и пристыкованы к угольникам на корпусах 31, 43 коробок дренажей 40, 55а окислителя и горючего соответственно. Заглушки консервации 34 и 46 выполнены съемными и закреплены в корпусах при помощи резьбовых крепежных элементов: винтов 42 (фиг. 6) и гаек 49 (фиг. 7). Внутренние полости коробок дренажей загерметизированы относительно окружающей среды при помощи пайки 42д (фиг. 6) и уплотнительных прокладок 35, 47, 48 (фиг. 6, 7).

Коробка дренажей окислителя своим входом 42а (фиг. 6) подстыкована к патрубку сброса азота 42б из турбины бустерного турбонасосного агрегата окислителя 61а.

В корпусе 43 коробки дренажей горючего 55а (фиг. 7) по резьбе ввернут пиропатрон 50, при этом шток 52 пирочеки 53 закреплен в корпусе коробки дренажей фиксатором 54.

На выходе из угольников 32, 44 (фиг. 6, 7) коробок дренажей окислителя и горючего 40, 55а выполнены цилиндрические отверстия 41а, 55 с классными поверхностями Н9 (шероховатость не менее 0,8) для подсоединения наконечников 61а, 64 стендовых трубопроводов 62, 65, снабженных уплотнительными прокладками 63, 66.

Снаружи фланца 42в на выходе из коробки дренажей горючего 55а (фиг. 7) выполнена резьба 54а на которую навинчивается фланец резьбовой 68 (фиг. 13), снабженный тремя шпильками 69. В отверстия корпуса коробки дренажей горючего 55а вставлены штоки 706, в проточки которых установлены уплотнительные резиновые прокладки 66, 67. Штоки 706 имеют упорные буртики 70е, один из которых упирается в корпус коробки дренажей, а на другой опирается фланец накидной 70.

Фланец накидной 70 поджат к упорному буртику тремя гайками 70а. К штокам 70б приварены трубопроводы 70в, 70г и колено 70д стендовых магистралей (не показаны). К некоторым штокам 70е (фиг. 14) коробки дренажей 55а приварены резьбовые штуцеры 70ж и 70и, к которым подстыковываются стендовые трубопроводы. Через штуцеры 57 и 58 (см. фиг. 8) производится вакуумирование полостей горючего двигателя. Через штуцеры 59, 60, 61 осуществляется контроль утечек компонентов, контроль технического состояния агрегатов двигателя, а также испытания его на прочность и герметичность. Снаружи фланца 71 (фиг. 15) на выходе из коробки дренажей окислителя 40 выполнен бурт 72 с шестью резьбовыми отверстиями 73, в которые установлены винты 74 крепления технологической заглушки 75.

В технологической заглушке 75 выполнено отверстие 796 и приварен штуцер 79а для подвода воздушно-гелиевой смеси при испытаниях двигателя на герметичность и прочность. Штуцер 79а при длительном хранении на стенде закрывается заглушкой 77 с накидной гайкой 78 и стопорной шайбой 79, при этом полость двигателя заполняют азотом.

Для обеспечения герметичности полостей дренажных трубопроводов и недопущения попадания дренируемых паров, газов и компонентов, а также азота из турбины БТНАО в агрегаты в момент раскрутки БТНАО и запуска двигателя в коробке окислителя 40 (фиг. 6) вокруг концевых частей 80 на выходе из угольников 32 установлены резиновые уплотнительные прокладки с утоненными кромками (фиг. 16), на которые опирается пластина 38, удерживаемая фиксатором 41, установленным в полость 42г на выходе патрубка сброса азота из турбины БТНАО, причем посредине фиксатора на стопоре 81 закреплена пластина 82 (фиг. 17), увеличивающая сопротивление потоку азота.

При запуске двигателя в полете давление азота после турбины БТНАО достигает 3 кг/см2, под воздействием которого заглушка консервации 34 (фиг. 6) отрывает пайку 42д и вылетает. Для обеспечения вылета фиксатора 41 (фиг. 6) к его стопору 81 (фиг. 17) припаяна пластина 82 припоем 83 (ПОССу 61-0,5 ГОСТ 21931-76), о которую ударяет азот и производит выдергивание фиксатора 41 из полости патрубка 42г.

Дренажное устройство работает следующим образом.

При включении раскрутки БТНАО по команде «Зажигание» при давлении азота 3 кг/см2 происходит разгерметизация коробки дренажей окислителя 40 (фиг. 6). При этом азот попадает в полость между пластиной 38 и заглушкой консервации 34 (фиг. 6). Под действием давления азота пластина 38 (фиг. 19) прижимается к резиновым прокладкам 36, 37 (фиг. 6, 16) и перекрывает доступ азота в полости угольников 32, дренажных трубопроводов 33 и агрегатов (фиг. 9). Полная герметичность этих полостей обеспечивается наличием в уплотнительных прокладках 36, 37 утоненных и отвернутых в стороны кромок 80 (фиг. 16), что делает их более податливыми и обеспечивает плотное прилегание пластины 38. При достижении определенного уровня давления консервационная заглушка 34 отрывает пайку 42д и потоком газа выбрасывается в атмосферу. Воздействуя на пластину 82 (фиг. 17) поток газа сдергивает фиксатор 41 (фиг. 6), освобождая пластину 38, которая падает от собственного веса и действия дренируемых паров и газов. Под действием силы тяжести и газа выпадают также и пластины 39.

Таков принцип действия коробки дренажей окислителя на двигателе летного исполнения.

Срабатывание коробки дренажей горючего 55а (фиг. 7, 8) происходит на старте ракеты-носителя. Консервационная заглушка 46 перемещается в открытое положение (вниз) давлением порохового заряда от срабатывания пиропатрона 50 после подачи на него электрической команды. Под действием пороховых газов, образующихся при воспламенении порохового заряда, происходит перемещение пирочеки 53 со штоком 52 в сторону открытия консервационной заглушки 46. При этом срезается фиксатор 54, консервационная заглушка 46 отходит от резиновой прокладки 47, расположенной в проточке на выходе из корпуса 43, и внутренние полости угольников 44 и труб дренажа 45, а также агрегатов двигателя (фиг. 9) сообщаются с атмосферой. Дренируемые из агрегатов газы и пары могут свободно выходить в окружающую среду.

Согласно техническому заданию коробка дренажей окислителя 40 позволяет проводить стендовые испытания двигателя без герметизирующих устройств (фиг. 10). При этом для определения утечек из агрегатов внутрь угольников 32 (фиг. 6) вставляются наконечники 62 с уплотнительными прокладками 63 трубопроводов 62а.

Информация о величине утечек из агрегатов, например ТНА, позволяет уточнять их характеристики, опираясь на экспериментальные данные, а также судить о надежности обратных клапанов и других агрегатов.

Через дренажные угольники 32 проводится также проверка контроля технического состояния (КТС) агрегатов подачи контрольного газа. При этом производится проверка герметичности обратных клапанов, электропневмо-клапанов, манжет ТНА и других агрегатов.

На коробку дренажей окислителя 40 также возложена функция обеспечения проверки двигателя на герметичность (опрессовка) (фиг. 12). При этом на фланец 71 устанавливается технологическая заглушка 75 с уплотнительной резиновой прокладкой 76 и крепится при помощи шести винтов 74, ввинчиваемых по резьбе 73 в бурт 72 фланца 71 коробки дренажей. Воздушно-гелиевая смесь подается во внутренние полости двигателя через штуцер 79а. Проверка сварных швов на герметичность производится методом их обмыливания. Места негерметичности определяют по пузырькам и производят подварку сварных швов соединений. При длительном хранении двигателя на стенде во внутренние полости подается нейтральный газ, например азот, а на штуцер 79а устанавливается заглушка 77, накидная гайка 78 и стопорное кольцо 79.

В корпус 43 (фиг. 7) коробки дренажей горючего 55а на двигателе доводочного исполнения (фиг. 11) вместо пиропатрона 50 установлена заглушка 67, которая загерметизирована плоской медной прокладкой 68.

Положительными эффектами от внедрения предлагаемого дренажного устройства являются следующие:

1. В сравнении с устройством-прототипом, на котором пайка консервационной мембраны производится на двигателе, выполнение пайки 42д консервационной заглушки 34 производится к вставке 40а, которая снимается с коробки дренажей 40 после вывинчивания шести винтов 42. Пайку можно производить на столе, автономно от двигателя, что повышает качество места припоя и удобство производства работ.

2. Объединение трубопроводов дренажа по горючему и окислителю, а также расположение коробок дренажей на диаметрально противоположном удалении друг от друга повысили пожаробезопасность устройства и двигателя в целом.

3. В конструкцию коробок дренажей внесены элементы, значительно расширившие их функциональные возможности, а именно: появились условия для определения утечек из дренируемых трубопроводов и агрегатов для уточнения их КПД, определения характеристик, а также проведения контроля технического состояния агрегатов, возможность вакуумирования полостей горючего, что улучшило условия их заполнения горючим без воздушных пузырей, а, значит, и условия запуска двигателя; обеспечена возможность опрессовки двигателя установкой только двух заглушек вместо многочисленных заглушек на отдельные штуцеры, как в аналоге, что уменьшает трудоемкость монтажных работ оборудования при испытаниях двигателя на прочность и герметичность.

4. Подстыковка коробки дренажей окислителя непосредственно к патрубку сброса азота из турбины БТНАО уменьшило объем, заполняемый газом для выброса консервационной заглушки, что повысило темп нарастания давления и эффективность работы дренажного устройства.

Установка пиропатрона в корпус коробки дренажей горючего для открытия консервационной заглушки повысило эффективность ее срабатывания по сравнению с известными аналогами и прототипом, а также обеспечило ее открытие в нужный момент времени на двигателе при работе изделия.

5. Улучшены условия монтажа внутренних деталей коробки дренажей окислителя по сравнению с прототипом, т.к. пластину, закрывающую дренажи, удерживает фиксатор, а автономно припаянная консервационная заглушка устанавливается в корпус коробки дренажей вместе с вставкой и крепится винтами.

6. Повысилась герметичность прилегания пластины к резиновым прокладкам 36, 37 в коробке дренажей окислителя по сравнению с прототипом за счет податливости утоненных и отвернутых в стороны кромок резиновых прокладок, что повысило надежность исключения прорыва азота БТНАО в дренажные полости агрегатов и повреждения их элементов.

1. Дренажное устройство жидкостного ракетного двигателя (ЖРД), содержащее корпуса дренажей, приваренные к корпусам элементы трубопроводной арматуры для подсоединения к ним труб дренажей, установленные в корпусах заглушки консервации, резиновые прокладки, крышка, пластина, отличающееся тем, что в нем дренажные трубы объединены в две группы: окислителя и горючего, и пристыкованы к угольникам на корпусах коробок дренажей окислителя и горючего соответственно, при этом заглушки консервации выполнены съемными и закреплены в корпусах при помощи резьбовых крепежных элементов и загерметизированы при помощи уплотнительных прокладок, на выходе из угольников выполнены цилиндрические отверстия с классом шероховатости поверхностей Н9 (не менее 0,8) для подсоединения наконечников стендовых трубопроводов, снабженных уплотнительными кольцами, снаружи фланца на выходе из коробки дренажей горючего выполнена резьба, на которую наворачивается технологическая заглушка, а снаружи фланца на выходе из коробки дренажей окислителя выполнен бурт с шестью резьбовыми отверстиями для установки винтов крепления и технологической заглушки.

2. Дренажное устройство по п. 1, отличающееся тем, что коробка дренажей окислителя своим входом подстыкована к патрубку сброса газа из турбины бустерного турбонасосного агрегата окислителя (БТНАО), а в корпус коробки дренажей горючего закреплен пиропатрон, при этом шток пирочеки закреплен в корпусе коробки дренажей фиксатором.

3. Дренажное устройство по п. 1, отличающееся тем, что в ней вокруг концевых частей на выходе угольников установлены резиновые уплотнительные прокладки с утоненными и отвернутыми в стороны кромками, на которые опирается пластина, удерживаемая фиксатором, установленным в полость на выходе патрубка сброса газа из турбины БТНАО, причем посредине фиксатора на стопоре закреплена пластина, увеличивающая сопротивление потоку газа.