Способ производства железнодорожного рельса

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для производства железнодорожного рельсового проката. Литую заготовку получают электрошлаковым переплавом (ЭШП) демонтированного изношенного рельса того же типоразмера, например Р65, причем расчетную длину расходуемого электрода из демонтированного изношенного рельса предварительно определяют расчетным путем, при этом упомянутую литую заготовку отливают с профилем сечения, подобным профилю сечения прокатываемого рельса, с превышением последнего на величину равномерного припуска по периметру контура сечения профиля рельса. Прокатку нагретой до температуры 930÷960°C литой заготовки ведут в прокатном стане за четыре прокатных прохода в четырехвалковых универсальных калибрах с общей вытяжкой Ψ=1,80÷2,15, скоростью прокатки Vпр=0,3÷1,5 м/сек и температурой окончания прокатки 830÷860°C, с последующим водовоздушным охлаждением со скоростью 30÷50°C/сек головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана. Изобретение позволяет повысить качество рельсов при снижении общих затрат на их производство и при ограниченных объемах производственной партии. 3 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано для производства железнодорожного рельсового проката, при ограниченных объемах производственных партий, во время утилизации или реконструкции и восстановления ж/д путей.

Известен способ получения рельсовой стали (см. RU 2254380, С21С 7/00, опубл. 20.06.2005), включающий завалку в дуговую электросталеплавильную печь металлолома и извести, расплавление металлолома, заливку жидкого чугуна, окисление углерода газообразным кислородом, дефосфорацию, скачивание окислительного шлака через порог рабочего окна, последующий выпуск стали в ковш с отсечкой печного шлака с оставлением в печи 10-15% жидкого металла от массы плавки и доводкой металла в ковше присадкой в ковш во время выпуска шлакообразующей смеси, состоящей из извести и плавикового шпата в соотношении (0,8-1,2):(0,2-0,5) с расходом 10-17 кг/т стали, а также ферросплавов - кремния и марганецсодержащих ферросплавов из расчета введения в сталь до 0,15% кремния и до 0,75% марганца. Далее обработка стали на агрегате типа «печь-ковш» осуществляется введением в ковш последовательно до требуемых концентраций марганца, кремния, углерода, ванадия и кальция.

Известен также способ производства железнодорожных рельсов (см. RU 2429090, В21В 1/08, опубл. 20.09.2011), включающий получение рельсового раската из непрерывнолитой заготовки в обжимной и черновой реверсивных клетях и прокатку этого раската в чистовой непрерывно-реверсивной группе клетей тандем с использованием четырехвалковых, трехвалковых и вспомогательных двухвалковых калибров.

Недостатком известных способов является наличие длительных энергоемких технологических операций: выплавка стали в электродуговой печи, непрерывная разливка стали в заготовку с размерами 350×350 мм, нагрев заготовки и ее прокатка на мощном рельсобалочном стане за 14-16 прокатных проходов в рельсовый профиль, термообработка и правка рельсов. Кроме того, наличие в технологии сталеплавильного процесса окислительного и восстановительного периодов плавки с применением раскислителей вызывает наличие в жидкой стали неметаллических включений (алюмосиликаты, корунд), приводящих к появлению в непрерывнолитой заготовке их скоплений, которые при прокатке дробятся и вытягиваются, образуя строчки, длина которых может достигать десятков миллиметров. Отдельные включения Al2O3 (корунда) также влияют на величину напряжений и деформации в микрообъемах металла. Наибольшую опасность в рельсовой стали представляют включения корунда 30 мкм. Строчечные включения корунда становятся опасными, снижающими усталостные свойства уже при величине 7÷100×10-12 м. Наличие высокотвердых неметаллических включений, вытягивающихся в строчки вдоль направления прокатки, вызывает выход из строя рельсов по дефектам контактно-усталостного происхождения. По этим дефектам производится вывод из эксплуатации до 50% рельсов.

Изобретение направлено на устранение недостатков известных способов.

Техническим результатом заявленного способа производства железнодорожного рельса является повышение качества ж/д рельсов и снижение общих затрат на их производство, при ограниченных объемах производственной партии.

Указанный технический результат достигается тем, что в способе, включающем получение литой заготовки под прокатку, нагрев и прокатку нагретой литой заготовки в прокатном стане с получением железнодорожного (ж/д) рельса, термообработку, правку и порезку ж/д рельса на требуемую длину, предлагается литую заготовку получать электрошлаковым переплавом (ЭШП) расходуемого электрода, в качестве которого использовать демонтированный изношенный ж/д рельс такого же типоразмера, причем расчетную длину расходуемого электрода из демонтированного изношенного ж/д рельса под ЭШП предварительно определять из выражения

Lзаг=Lпрок*λ, где

Lпрок - требуемая длина прокатываемого ж/д рельса, м;

Lзаг - расчетная длина расходуемого электрода из демонтированного изношенного ж/д рельса, м;

λ - поправочный коэффициент, учитывающий влияние величины износа головки демонтированного ж/д рельса, концевой обрези и окалины, равный

λ=K*W0/W1, где W1 - вес погонного метра изношенного демонтированного ж/д рельса, W0 - вес погонного метра ж/д рельса;

К - эмпирический коэффициент, учитывающий влияние концевой обрези и окалины, находящийся в интервале 1,025÷1,035;

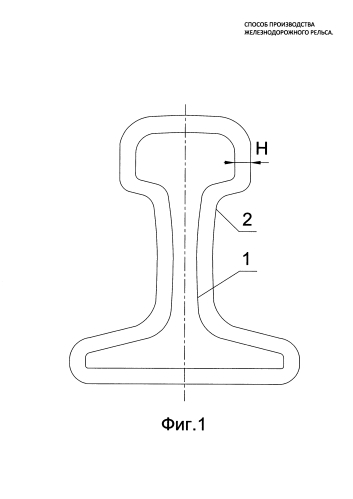

при этом литую заготовку электрошлаковым переплавом отливать с профилем сечения, подобным профилю сечения прокатываемого ж/д рельса, с превышением последнего на величину равномерного припуска H по периметру Ρ контура сечения профиля ж/д рельса, определяемого из выражения:

H=Kp*S/P, где S - площадь сечения профиля ж/д рельса, мм2, Р - периметр контура сечения профиля ж/д рельса, мм; Кр - эмпирический коэффициент, учитывающий типоразмер ж/д рельса, находящийся в интервале 1,05÷1,15,

при этом прокатку нагретой до температуры 930÷960°C литой заготовки вести в прокатном стане за четыре прокатных прохода в четырехвалковых универсальных калибрах с общей вытяжкой Ψ=1,80÷2,15, скоростью прокатки Vпр=0,3÷1,5 м/сек и температурой окончания прокатки 830÷860°C, с последующим водовоздушным охлаждением со скоростью 30÷50°C/сек головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана.

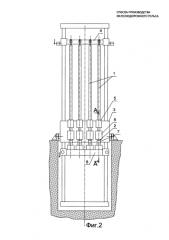

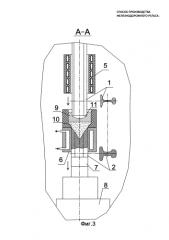

На Фиг. 1 изображено сечение литой заготовки под прокатку, Фиг. 2 - продольное сечение установки ЭШП, Фиг. 3 - сечение Α-A установки ЭШП.

Способ осуществляют следующим образом.

Подготовленный к ЭШП демонтированный изношенный рельс длиной 12,5 метров взвешивают для определения W1 - веса погонного метра заготовки, далее определяют поправочный коэффициент λ=K*W0/W1, учитывающий влияние величины износа головки рельса, концевой обрези и окалины, W0 - вес погонного метра ж/д рельса; К - эмпирический коэффициент, учитывающий влияние концевой обрези и окалины, находящийся в интервале 1,025÷1,035.

По формуле Lпрок=Lзаг/λ определяют длину готового рельса, который можно получить из данной рельсовой заготовки. Получаемая длина должна быть больше или равна заданной длине рельса, например, 12 метров. В случае, если длины и веса исходной рельсовой заготовки недостаточно для получения заданной длины готового рельса, определяют вес дошихтовки из той же рельсовой стали в процессе ЭШП. Величина дошихтовки не должна превышать 3÷5% от веса готового рельса. В случае, если величина дошихтовки превышает 5%, то расходуемый электрод для ЭШП сваривают из нескольких частей демонтированного изношенного рельса, например, на установке стыковой электро-контактной сварки.

Подготовленный к ЭШП расходуемый электрод 1 (Фиг. 2) из рельсовой заготовки монтируют на подвижной траверсе 4 в установке ЭШП 3. Для увеличения производительности комплекса траверса установки ЭШП 3 выполнена на 2÷6 ручьев переплава, кроме того перед входом в кристаллизатор 6 установки ЭШП 3 расходуемые электроды 1 проходят через индукторы 5 и нагреваются до температуры 1150÷1250°C.

При электрошлаковом переплаве расходуемый электрод 1 погружают в шлаковую ванну 9 (Фиг. 3) и переплавляют в ванне 9 электропроводного синтетического шлака под действием тепла, выделяющегося в шлаке при прохождении через него электрического тока. Температура шлака, состоящего из CaF2, CaO, SiO2, Al2O3 и других компонентов, превышает 2500°C. Капли оплавленной стали проходят через слой шлака и образуют под ним слой металла 10, из которого при последовательном затвердевании в водоохлаждаемом кристаллизаторе 6 формируется слиток 2. По мере оплавления расходуемый электрод 1 подают в шлаковую ванну 9, непрерывно восполняя объем кристаллизующегося металла. Поскольку расходуемый электрод 1 предварительно нагрет до температуры 1150÷1250°C, то скорость его оплавления и подачи в шлаковую ванну 9 достигает 0,2÷0,3 м/мин, при этом скорость вытягивания слитка 2 из кристаллизатора 6 затравкой 7, смонтированной на подвижной траверсе 8, находится в интервале 0,1÷0,15 м/мин. Высокая скорость вытягивания слитка при ЭШП обеспечивается особенностью геометрии сечения рельсового профиля получаемого слитка. Так, отношение площади сечения слитка Sсл к периметру сечения Pсл равно 14,0÷14,5, в то время как для круглого сечения при той же величине площади сечения Sсл=Sкр, где Sкр - площадь круга диаметром 145 мм, это отношение составляет 36. Это говорит о том, что при одинаковой величине плотности теплового потока через медную водоохлаждаемую стенку кристаллизатора 6 скорость падения температуры во фронте кристаллизации сечения рельсового профиля будет в два раза выше, чем в круглом сечении. Это условие способствует быстрому смыканию фронтов кристаллизации в верхней части формирующегося слитка 2. Шлак является рафинирующей средой. Электрошлаковое рафинирование металла происходит в пленке жидкого металла на оплавляющемся конце 11 расходуемого электрода 1 и при прохождении капель металла через шлаковую ванну 9, на поверхности раздела шлаковой и металлической ванн 10. Содержание серы в получаемом слитке снижается в 2÷5 раза, кислорода и неметаллических включений в 1,5÷2,5 раза. Слиток 2 характеризуется плотной направленной микроструктурой, свободной от дефектов литейного и усадочного происхождения.

Химическая и структурная однородность слитка 2 обуславливает высокий уровень физических и механических свойств металла в литом слитке и рельсовом прокате. Короткий производственный цикл получения литой заготовки, исключающий наличие длительных энергоемких технологических операций (электродуговая выплавка стали, внепечная обработка, непрерывная разливка на крупносортную заготовку), снижает общий уровень производственных затрат.

Полученную на установке ЭШП литую заготовку длиной 6,0÷6,5 метров передают на прокатный стан. Перед прокаткой литую заготовку нагревают в проходной нагревательной печи до температуры 930÷960°C. Литую заготовку получают ЭШП демонтированного изношенного ж/д рельса того же типоразмера, что и прокатываемый ж/д рельс, с профилем сечения, подобным профилю сечения прокатываемого ж/д рельса, с превышением последнего на величину равномерного припуска H (Фиг. 1) по периметру Ρ контура сечения профиля ж/д рельса, определяемого из выражения:

H=Kp*S/P, где S - площадь сечения профиля ж/д рельса в мм2, Р - периметр контура сечения профиля ж/д рельса, мм; Кр - эмпирический коэффициент, учитывающий типоразмер ж/д рельса, находящийся в интервале 1,05÷1,15. Общая вытяжка при прокатке не превышает Ψ=1,80÷2,15, за четыре прокатных прохода в четырехвалковых универсальных калибрах, при скорости прокатки Vпр=0,3÷1,5 м/сек и температурой окончания прокатки 830÷860°C и с последующим водовоздушным охлаждением со скоростью 30÷50°C/сек головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана. Относительно невысокая общая вытяжка при невысокой скорости прокатки обеспечивает снижение материалоемкости и энергоемкости прокатного оборудования. Контролируемая прокатка при относительно низких скоростях прокатки и низкой температурой окончания в совокупности с водовоздушным ускоренным охлаждением головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана, обеспечивают высокий уровень механических характеристик рельсового проката σвр=1180÷1290 н/мм2, σт=800÷850 н/мм2, δ5=8÷12%, что соответствует категории В по ГОСТ Р51685-2000.

Таким образом, обеспечивается заявленный технический результат - повышение качества ж/д рельса и снижение общих затрат на его производство при ограниченных объемах производственной партии.

Пример

По предлагаемому способу производили ж/д рельс Р65 по ГОСТ Р51685-2000, длиной 12,5 метров из демонтированного изношенного ж/д рельса, того же типоразмера Р65. Марка стали Э78ХСФ. Объем производства 2 тыс. тонн в месяц. Износ головки ж/д рельса составлял до 5 мм, вес погонного метра W1=61,98 кг/м. Определяли необходимую длину расходуемого электрода по формуле

W0 - вес погонного метра ж/д рельса Р65=64,88 кг/м;

K - 1,03;

λ=1,03*64,88/61,98=1,078,

Lзаг=12,5*1,078=13,48 м.

Расходуемый электрод длиной 13,48 м для ЭШП сваривали из двух-трех частей на установке электро-контактной сварки.

Подготовленный к ЭШП расходуемый электрод из рельсовой заготовки монтировали на подвижной траверсе в установке ЭШП. Для увеличения производительности комплекса траверса установки ЭШП была выполнена на 4 ручья переплава, кроме того перед входом в кристаллизатор установки ЭШП расходуемые электроды проходили через индукторы и нагревались до температуры 1200°C. Литую заготовку получали ЭШП демонтированного изношенного ж/д рельса того же типоразмера, что и прокатываемый ж/д рельс, с профилем сечения подобным профилю сечения, прокатываемого ж/д рельса, с превышением последнего на величину равномерного припуска H по периметру Ρ контура сечения профиля ж/д рельса, определяемого из выражения:

H=Kp*S/P, где S - площадь сечения профиля жд рельса, для Р65 S=8265 мм2, Р - периметр контура сечения профиля ж/д рельса, для Р65 Р=682 мм; Кр - 1,1; тогда Н=1,1*8265/682=13,3 мм.

Скорость подачи расходуемого электрода в шлаковую ванну составляла 0,25 м/мин, при этом скорость вытягивания слитка из кристаллизатора находилась в интервале 0,12 м/мин. Время ЭШП одного слитка длиной 6,75 м составляло 56 мин. Перед прокаткой литую заготовку нагревали в проходной нагревательной печи до температуры 950°C. Общая вытяжка при прокатке составляла Ψ=1,85, за четыре прокатных прохода в четырехвалковых универсальных калибрах, при скорости прокатки Vпр=1,0 м/сек и температурой окончания прокатки 845°C и с последующим водовоздушным охлаждением со скоростью 40°C/сек головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана. Уровень механических характеристик рельсового проката σвр=1200 н/мм2, σт=830 н/мм2, δ5=14%, соответствовал категории В по ГОСТ Р51685-2000. Массовая доля кислорода не превышала 0,002%, серы - 0,015%, длина строчек оксидов не превышала 0,2 мм, что подтверждает высокое качество полученного рельса.

Новая разработанная технология позволяет эффективно производить качественные ж/д рельсы из демонтированных изношенных ж/д рельсов того же типоразмера в условиях ограниченной производственной партии при утилизации или реконструкции и восстановления ж/д путей с использованием компактного мобильного металлургического комплекса.

Способ производства железнодорожного рельса, включающий получение литой заготовки под прокатку, нагрев и прокатку нагретой литой заготовки в прокатном стане с получением железнодорожного рельса, термообработку, правку и порезку рельса на требуемую длину, отличающийся тем, что литую заготовку получают электрошлаковым переплавом (ЭШП) расходуемого электрода, в качестве которого используют демонтированный изношенный рельс такого же типоразмера, причем расчетную длину расходуемого электрода предварительно определяют из выражения:Lзаг=Lпрок*λ, гдеLпрок - требуемая длина прокатываемого рельса, м;Lзаг - расчетная длина расходуемого электрода из демонтированного изношенного рельса, м;λ - поправочный коэффициент, учитывающий влияние величины износа головки демонтированного рельса, концевой обрези и окалины, равныйλ=K*W0/W1, где W1 - вес погонного метра изношенного демонтированного рельса, W0 - вес погонного метра рельса;K - эмпирический коэффициент, учитывающий влияние концевой обрези и окалины, находящийся в интервале 1,025÷1,035;при этом полученную электрошлаковым переплавом литую заготовку отливают с профилем сечения, подобным профилю сечения прокатываемого рельса, с превышением последнего на величину равномерного припуска Н по периметру Р контура сечения профиля рельса, определяемого из выражения:H=Kp*S/P, где S - площадь сечения профиля прокатываемого рельса, в мм2, Р - периметр контура сечения профиля рельса, мм; Kр - эмпирический коэффициент, учитывающий типоразмер рельса, находящийся в интервале 1,05÷1,15,при этом прокатку нагретой до температуры 930÷960°C упомянутой литой заготовки ведут в прокатном стане за четыре прокатных прохода в четырехвалковых универсальных калибрах с общей вытяжкой ψ=1,80÷2,15, скоростью прокатки Vпр=0,3÷1,5 м/сек и температурой окончания прокатки 830÷860°C, с последующим водовоздушным охлаждением со скоростью 30÷50°C/сек головки рельса форсунками, установленными непосредственно на выходе из чистового калибра прокатного стана.