Способ отделения азота из природного газа

Иллюстрации

Показать всеИзобретение относится к способу разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов, предпочтительно природного газа. Способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов (1, 1') включает разделение загрузочной фракции (1, 1') путем ректификации (Т1, Т2) на обогащенную азотом фракцию (5) и на фракцию, обедненную азотом, с высоким содержанием углеводородов (10), причем ректификационное разделение осуществляют в ректификационной колонне, состоящей из предварительной разделительной колонны (Т1) и главной разделительной колонны (Т2), при этом из отобранной из предварительной разделительной колонны (Т1) и подведенной в главную разделительную колонну (Т2) фракции (7, 7', 7”) на главной разделительной колонне (Т2) выше места или мест загрузки отбирают жидкую фракцию (6) и как возврат подают на предварительную разделительную колонну (Т1). При этом место отбора и/или объем используемой как возврат для предварительной разделительной колонны (Т1) жидкой фракции (6) выбирают таким образом, что отобранная из куба главной разделительной колонны (Т2) обедненная азотом фракция с высоким содержанием углеводородов (10) содержит долю высших углеводородов в количестве менее 1 части на млн. Изобретение позволяет разделить азотсодержащую загрузочную фракцию, а также удалить высшие углеводороды из кубового продукта главной разделительной колонны без закупорки. 1 ил.

Реферат

Изобретение относится к способу разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов, предпочтительно природного газа, при этом загрузочную фракцию разделяют путем ректификации на обогащенную азотом фракцию и обедненную азотом фракцию с высоким содержанием углеводородов и ректификационное разделение осуществляют в ректификационной колонне, состоящей из предварительной разделительной колонны и главной разделительной колонны.

Из уровня техники известны типовые способы сжижения природного газа, посредством которых осуществляется криогенное отделение азота и которые на этом основании включают так называемое Nitrogen Rejection Unit (устройство для отвода азота). Криогенное отделение азота из газовых фракций с высоким содержанием углеводородов, например природного газа или из остаточного газа в процессе сжижения природного газа, осуществляется сообразно природе при очень низких температурах, так как ректификация ключевых компонентов азота и метана должна осуществляться, по меньшей мере частично, ниже критической температуры азота (-147ºC).

Чтобы обеспечить бесперебойный режим работы, все подверженные опасности заморозки компоненты азотсодержащей загрузочной фракции с высоким содержанием углеводородов должны быть удалены от контакта с низкотемпературными деталями установки, в том числе от дефлегматора предусматриваемой ректификационной колонны. К этим компонентам относятся кроме воды и двуокиси углерода высшие углеводороды, начиная от бутана, так как их точки замерзания находятся выше критической температуры азота.

При этом вода удаляется обычно посредством адсорбера с неподвижным слоем. Двуокись углерода при соответствующей реализации способа может быть допустима с содержанием в загрузочной фракции примерно 2% от объема, или ее удаляют аминной промывкой.

Из патента США 5257505 известен так называемый одноколонный способ, в котором разделение азотсодержащей загрузочной фракции с высоким содержанием углеводородов осуществляется в единственной ректификационной колонне. Одноколонные способы, в частности, при низких концентрациях азота ниже порядка 30 мол.% в загрузочной фракции экономически привлекательны ввиду сравнительно низких инвестиционных затрат. В описанной в патенте США 5257505 реализации способа на верхней части ректификационной колонны отводят богатая азотом фракция. Высокоуглеводородистый кубовый продукт ректификационной колонны после понижения давления - оно составляет обычно от 1,5 до 5 бар - частично используется в качестве охладителя для дефлегматора ректификационной колонны. При происходящем в дефлегматоре ректификационной колонны испарении охладителя высшие углеводороды (начиная от бутана) могут привести к закупорке (Verlegung) вследствие образования твердой фазы.

Задача предлагаемого изобретения состоит в том, чтобы создать способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов, который устраняет вышеназванные недостатки и, в частности, закупорку вследствие образования твердой фазы, а также вытекающее из этого ухудшение режима работы ректификационной колонны или ее дефлегматора.

Для решения этой задачи предлагается способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов, который отличается тем, что из отобранной из предварительной разделительной колонны и подведенной в главную разделительную колонну фракции на главной разделительной колонне выше места или мест загрузки отбирают жидкую фракцию и как возврат подают на предварительную разделительную колонну.

Таким образом, согласно изобретению как возврат для предварительной разделительной колонны используют жидкую фракцию из главной разделительной колонны, которую отбирают на ней выше места или мест загрузки из отобранной из предварительной разделительной колонны и подведенной на главную разделительную колонну фракции. В этом месте отбора главной разделительной колонны содержание высших углеводородов - под ними понимаются углеводороды, начиная от бутана - сравнительно низкое и обычно составляет меньше 1 части на млн. Посредством этого обратного потока в предварительной разделительной колонне могут быть удалены высшие углеводороды из загрузочной фракции до диапазонов концентрации менее 1 части на млн. Соответственно, низкой является концентрация высших углеводородов в головном продукте предварительной разделительной колонны, который подается на главную разделительную колонну. Следовательно, кубовый продукт предварительной разделительной колонны содержит основную часть, предпочтительно, по меньшей мере, 95% от содержащихся в загрузочной фракции высших углеводородов. Таким образом, посредством заявленного способа теперь могут быть удалены высшие углеводороды из кубового продукта главной разделительной колонны.

Заявленный способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов предлагает в рамках усовершенствования, что место отбора и/или объем используемой как возврат для предварительной разделительной колонны жидкой фракции выбирают таким образом, что отобранная из куба главной разделительной колонны обедненная азотом фракция с высоким содержанием углеводородов содержит долю высших углеводородов менее 1 части на млн. Этим обеспечивается, что кубовый продукт главной разделительной колонны свободен от нежелательных компонентов, которые при испарении в дефлегматоре ректификации или главной разделительной колонны могут привести к закупорке. Таким образом может быть обеспечен беспрепятственный относительно высших углеводородов режим работы.

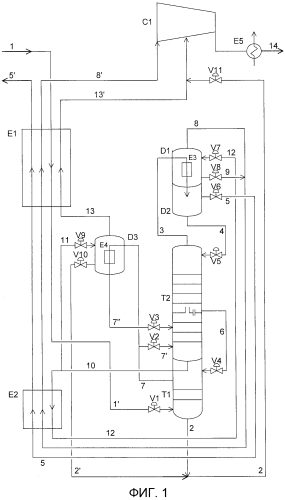

Нижезаявленный способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов, а также другие предпочтительные варианты его реализации поясняются более детально на основе представленного на чертеже примера осуществления.

Загрузочная фракция с высоким содержанием углеводородов, которая представляет собой, например поток природного газа, пропускается по трубопроводу 1 через теплообменник Е1 и охлаждается в нем относительно нагреваемых технологических потоков, о которых в дальнейшем будет сказано более подробно. После прохождения через теплообменник Е1 загрузочная фракция по трубопроводу 1' и через расширительный клапан V1 подается на ректификацию или ректификационную колонну. Ректификационная колонна состоит при этом из предварительной разделительной колонны Т1, а также главной разделительной колонны Т2.

Из куба предварительной разделительной колонны Т1 по трубопроводу 2 отбирают богатую метанолом и обедненную азотом фракцию и через клапан V11 и через клапан V11 подают в богатую метанолом фракцию в трубопровод 13', о котором в дальнейшем будет сказано более подробно.

Из кубовой зоны предварительной разделительной колонны Т1 по трубопроводу 7 отбирают богатую метаном газовую фракцию и, по меньшей мере частично, сжижают в теплообменнике Е4 погружного выпарного аппарата. Этот погружной выпарной аппарат состоит из расположенного в резервуаре D3 теплообменника Е4, при этом подлежащую испарению среду подают в резервуар. Затем, по меньшей мере, частично сжиженную фракцию по трубопроводу 7” и через расширительный клапан V3 подают на главную разделительную колонну Т2. Парциальный поток отобранной по трубопроводу 7 фракции может быть подан дополнительно по трубопроводу 7' и расширительному клапану V2 в вышеуказанную фракцию 7” главной разделительной колонны Т2.

Потеря давления в отведенной из верхней зоны предварительной разделительной колонны Т1 по трубопроводу 7 богатой метаном газовой фракции после клапана V2 и V3, а также теплообменника Е4 сравнительно невелика - она составляет менее 300 мбар, предпочтительно менее 200 мбар, так что на насосе в рециркуляционном трубопроводе 6 им можно пренебречь. Разность давления между предварительной разделительной колонной Т1 и главной разделительной колонной Т2 компенсирует гидростатическое давление жидкости в рециркуляционном трубопроводе 6 перед клапаном V4.

Согласно изобретению выше мест загрузки фракций 7' и 7” главной разделительной колонны Т2 по трубопроводу 6 отбирают жидкую фракцию и через расширительный клапан V4 предварительной разделительной колонны Т1 отводят как возврат. При этом место отбора и/или объем используемой как возврат для предварительной разделительной колонны Т1 жидкой фракции 6 выбирают таким образом, что отобранная из куба главной разделительной колонны Т2 по трубопроводу 10 богатая метаном и обедненная азотом фракция содержит долю высоких углеводородов менее 1 ч. на млн.

Парциальный поток отобранного по трубопроводу 10 из куба главной разделительной колонны Т2 кубового продукта по трубопроводу 11 и расширительному клапану V9 подают на погружной выпарной аппарат D3/Е4 и испаряют при среднем давлении от 10 до 40 бар, предпочтительно от 20 до 30 бар. По трубопроводу 13 из верхней части погружного выпарного аппарата подвергнутую испарению фракцию отбирают, нагревают в теплообменнике Е1 и по трубопроводу 13 подают на многоступенчатое сжатие С1.

Остаточный парциальный поток отведенного по трубопроводу 10 из куба главной разделительной колонны Т2 кубового продукта охлаждается в теплообменнике Е2 относительно нагревающихся технологических потоков, о которых в дальнейшем будет сказано более подробно, и затем по трубопроводу 12 и через расширительный клапан V7 подается в другой погружной выпарной аппарат, состоящий из размещенного в резервуаре D1 теплообменника Е3. В нем эта фракция при низком давлении от 1,2 до 5 бар, предпочтительно от 1,5 до 3 бар, испаряется и затем отбирается на верхней части погружного выпарного аппарата по трубопроводу 8. Отведенная по трубопроводу 8 богатая метаном фракция в теплообменниках Е2 и Е1 нагревается относительно охлаждаемых технологических потоков и затем по трубопроводу 8' подается на многоступенчатый компрессор С1. В нем находящиеся под различной высотой давления богатые метаном фракции 8' и 13' «сводят вместе» и сжимают на желательное выходное давление. После прохождения через дополнительный охладитель Е5 богатую метаном фракцию продукта отводят по трубопроводу 14 из процесса.

На верхней части главной разделительной колонны Т2 по трубопроводу 3 отбирают богатую азотом газовую фракцию, по меньшей мере, частично конденсируют в погружном выпарном аппарате D1/Е3, и затем она перетекает в рециркуляционный коллектор D2. Жидкую фазу из рециркуляционного коллектора D2 по трубопроводу 4 и расширительному клапану V5 главной разделительной колонны Т2 отводят в верхней зоне последней как возврат. Газовую фазу частично конденсированной в погружном выпарном аппарате фракции через расширительный клапан V6 и трубопровод 5 отбирают из погружного выпарного аппарата, нагревают в теплообменниках Е2 и Е1 относительно охлаждаемых технологических потоков и по трубопроводу 5' отводят из потока.

Потеря давления в отобранной из верхней зоны главной разделительной колонны Т2 по трубопроводу 3 богатой азотом газовой фракции после теплообменника Е3 сравнительно невелика - она составляет менее 300 мбар, предпочтительно менее 200 мбар, так что на насосе в рециркуляционном трубопроводе 4 им можно пренебречь. Разность давления между главной разделительной колонной Т2 и рециркуляционным коллектором D2 компенсирует гидростатическое давление жидкости в рециркуляционном трубопроводе 4 перед клапаном V5.

Нежелательное обогащение высших углеводородов в резервуарах D1 и D3 исключается путем промывания жидкости от шлама посредством трубопровода 9 и клапана V8 или трубопровода 2' и клапана V10.

Способ согласно изобретению для разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов позволяет реализовать процесс разделения, в котором высшие углеводороды могут быть надежно удалены из кубового продукта главной разделительной колонны.

Способ разделения азотсодержащей загрузочной фракции с высоким содержанием углеводородов (1, 1′), предпочтительно природного газа, при этом загрузочную фракцию (1, 1′) разделяют путем ректификации (T1, Т2) на обогащенную азотом фракцию (5) и на фракцию, обедненную азотом, с высоким содержанием углеводородов (10), причем ректификационное разделение осуществляют в ректификационной колонне, состоящей из предварительной разделительной колонны (Т1) и главной разделительной колонны (Т2), отличающийся тем, что из главной разделительной колонны (Т2) выше места или мест загрузки отобранной из предварительной разделительной колонны (Т1) и подведенной в главную разделительную колонну (Т2) фракции (7, 7′, 7″) отбирают жидкую фракцию (6) и как возврат подают на предварительную разделительную колонну (Т1), причем место отбора и/или объем используемой как возврат для предварительной разделительной колонны (Т1) жидкой фракции (6) выбирают таким образом, что отобранная из куба главной разделительной колонны (T2) обедненная азотом фракция с высоким содержанием углеводородов (10) содержит долю высших углеводородов в количестве менее 1 части на млн.