Способ управления инерционной конусной дробилкой

Иллюстрации

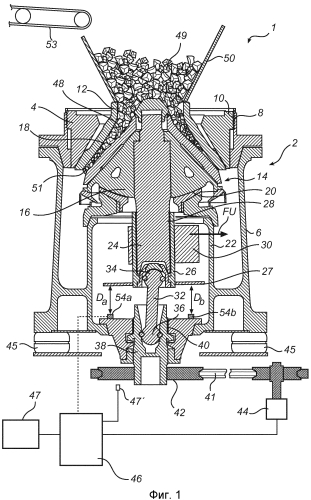

Показать всеГруппа изобретений относится к управлению дроблением в инерционной конусной дробилке. Подлежащий дроблению материал (49) загружают из подающего бункера (50) в камеру дробления (48) дробилки (1). Камера дробления образована между внутренним (18) и внешним (12) дробящими корпусами. Дробящий конус (16) поддерживает внутренний дробящий корпус (18). Дебалансная втулка (26) присоединена с возможностью вращения к дробящему конусу. Дебалансную втулку вращают приводным валом (38). Дебалансная втулка снабжена дебалансным грузом (30) для наклона. При вращении дебалансной втулки центральная ось (S) дробящего конуса совершает гирационное движение вокруг гирационной оси (C). Количество оборотов дебалансной втулки измеряют с помощью датчика (47) частоты вращения. Управляют количеством оборотов дебалансной втулки с помощью системы управления (46). Внутренний дробящий корпус подходит к внешнему дробящему корпусу для дробления материала. Обеспечивается эффективность системы управления дробилкой. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу управления инерционной конусной дробилкой. Дополнительно настоящее изобретение относится к инерционной конусной дробилке, осуществляющей способ.

УРОВЕНЬ ТЕХНИКИ

Инерционная конусная дробилка может быть использована для эффективного измельчения материала, такого как камень, руда и так далее. Пример инерционной конусной дробилки может быть найден в EP 2116307. Материал, подлежащий дроблению, подается из подающего бункера в камеру дробления, образованную между внешним дробящим корпусом, который установлен в раму, и внутренним дробящим корпусом, который установлен на дробящий конус. Дробящий конус установлен на валу дробящего конуса. В инерционной конусной дробилке дебалансный груз расположен на цилиндрической гильзообразной дебалансной втулке, окружающей вал дробящего конуса. Цилиндрическая гильза посредством приводного вала присоединена к шкиву. Мотор приводится в действие для поворота шкива и, следовательно, цилиндрической гильзы. Такое вращение вызывает поворот и качание в стороны дебалансного груза, заставляя вал дробилки, дробящий конус и внутренний дробящий корпус совершать гирационное движение и дробить материал в камере дробления.

Имеется потребность в эффективных способах управления инерционными конусными дробилками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, задача настоящего изобретения состоит в облегчении управления инерционной конусной дробилкой и оптимизации затрат энергии и времени на инерционную конусную дробилку во время, например, ограниченных по времени перерывах в работе инерционной конусной дробилки.

Эта задача достигается посредством способа управления дроблением материала в инерционной конусной дробилке, содержащего загрузку материала, подлежащего дроблению, из подающего бункера в камеру дробления, образованную между внутренним дробящим корпусом, поддерживаемым на дробящем конусе, и внешним дробящим корпусом инерционной конусной дробилки; вращение дебалансной втулки, которая снабжена дебалансным грузом и присоединена с возможностью вращения к дробящему конусу, приводным валом, так чтобы центральный ось дробящего конуса совершала гирационное движение вокруг гирационной оси на некотором количестве оборотов; измерение количества оборотов дебалансной втулки, используя датчик частоты вращения; управление количеством оборотов дебалансной втулки, используя систему управления; и измельчение материала в камере дробления.

Возможно, способ содержит прием холостого сигнала; и уменьшение количества оборотов дебалансной втулки до холостой частоты вращения, в котором холостая частота вращения составляют более 0 и менее 30 об/мин, или предпочтительно более 0 и менее 15 об/мин, или наиболее предпочтительно более 0 и менее 10 об/мин. Холостая частота вращения является недробящей частотой вращения, при которой дробление в камере дробления инерционной конусной дробилки, по существу, не происходит. По существу, дробление может не возникать при количестве оборотов менее 30 об/мин, или предпочтительно менее 15 об/мин, или наиболее предпочтительно менее 10 об/мин. Холостая частота вращения составляет более 0, то есть дробилка работает, однако количество оборотов поддерживается ниже количества оборотов, при котором дробление возникает в камере дробления. Может быть полезным уменьшить количество оборотов до холостой частоты вращения, когда необходима остановка дробилки, однако, может быть необязательным выключение дробилки. Когда дробилка работает на холостой частоте вращения, дебалансная втулка может вращаться, но на количестве оборотов, которое достаточно мало, чтобы исключить дробящее действие в камере дробления. Таким образом, на холостой частоте вращения дробилка находится в режиме ожидания для быстрого пуска дробилки, и возможно быстрое и надежное переключение между нормальным режимом дробления и холостой частотой вращения. Например, может быть полезным запустить дробилку на холостой частоте вращения, в то же время решая проблему с подачей материала в подающий бункер дробилки.

Возможно, способ содержит этап приема сигнала дробления; и увеличение количества оборотов дебалансной втулки до частоты вращения дробления, в котором частота вращения дробления составляет более 400 об/мин. Под частотой вращения дробления понимается количество оборотов, при которых материал дробится в камере дробления. Увеличивая количество оборотов с холостой частоты вращения до частоты вращения дробления, дробилка может быть быстро приведена в действие после паузы в дроблении на холостой частоте вращения. Например, поскольку дробилка не отключалась, отсутствует необходимость запускать отнимающие много времени пусковые программы.

Возможно, инерционная конусная дробилка работает на холостой частоте вращения в течение периода времени, который составляет менее 1 часа, предпочтительно менее 30 минут и наиболее предпочтительно менее 15 минут. Работа дробилки на холостой частоте вращения в течение длительного периода времени, такой как несколько часов, может вызвать проблемы со смазыванием. Следовательно, холостая частота вращения может быть предназначена для использования в течение периодов времени менее 1 часа.

Возможно, уменьшение количества оборотов дебалансной втулки до холостой частоты вращения выполняется в то время, когда материал, подлежащий дроблению, имеется в подающем бункере. Во время обычной операции дробления материал, подлежащий дроблению, непрерывно подается из подающего бункера в камеру дробления и таким образом материал непрерывно подается в подающий бункер, например, с конвейерной ленты. Однако когда количество оборотов дробилки уменьшается до холостой частоты вращения, дробление останавливается и, следовательно, подача материала из подающего бункера может быть остановлена или ограничена. Однако, как только количество оборотов увеличивается до частоты вращения дробления, обычное дробление может быть возобновлено, и подающий бункер вновь должен подавать материал в камеру дробления. Если подающий бункер пуст, или если уровень материала в подающем бункере мал, существует риск того, что подающий бункер израсходует материал, когда дробление возобновится, что может вызвать повреждение дробящих корпусов. Таким образом, "материал, подлежащий дроблению, имеется в подающем бункере" означает, что материал, подлежащий дроблению, может подаваться в камеру дробления, когда в камере дробления имеется доступное пространство для бульшего количества материала. Следовательно, уменьшение количества оборотов до холостой частоты вращения в то время, когда материал, подлежащий дроблению, имеется в подающем бункере, гарантирует, что обычная операция дробления может начаться после паузы в дроблении на холостой частоте вращения.

Возможно, уменьшение количества оборотов дебалансной втулки до холостой частоты вращения выполняется во время процесса опустошения инерционной конусной дробилки. Работа дробилки на холостой частоте вращения в течение некоторого времени может быть полезна во время опустошения дробилки. Например, если количество оборотов, поочередно, увеличивается и уменьшается больше и меньше предела, при котором возникает дробление, соответственно, надежный процесс опустошения дробилки может быть достигнут.

Возможно, уменьшение количества оборотов дебалансной втулки до холостой частоты вращения выполняется, когда инерционная конусная дробилка пуста или практически пуста. Если инерционная конусная дробилка работает без материала, дробящий корпус может быть поврежден. Однако, если пустая или практически пустая дробилка работает на холостой частоте вращения, которую в этом смысле можно назвать частотой вращения холостого хода, риск повреждения дробящего корпуса снижается. Если пустая или практически пустая дробилка не выключается, а работает на холостой частоте вращения, она может быть быстро, легко и надежно переключена с холостой частоты вращения на обычную операцию дробления, как только камера дробления содержит достаточное количество материала, подлежащего дроблению.

Возможно, способ содержит этап измерения мощности инерционной конусной дробилки; и прикладывание постоянной входной мощности к инерционной конусной дробилке, соответствующим образом регулируя количество оборотов дебалансной втулки. Постоянная входная мощность может обеспечить предпочтительные свойства зерен.

Дополнительная задача настоящего изобретения состоит в обеспечении инерционной конусной дробилки с эффективной системой управления. Эта задача достигается посредством инерционной конусной дробилки, содержащей внешний дробящий корпус и внутренний дробящий корпус, причем внутренний и внешний дробящие корпуса образуют между ними камеру дробления, причем внутренний дробящий корпус поддерживается на дробящем конусе, причем дробящий конус присоединен с возможностью вращения к дебалансной втулке, которая выполнена с возможностью вращения приводным валом, причем дебалансная втулка снабжена дебалансным грузом для наклона дебалансной втулки, когда она вращается, так чтобы центральная ось дробящего конуса совершала, когда дебалансная втулка поворачивается приводным валом и наклоняется дебалансным грузом, гирационное движение вокруг гирационной оси, внутренний дробящий корпус таким образом походит к внешнему дробящему корпусу для дробления материала в камере дробления, в котором инерционная конусная дробилка содержит контроллер, выполненный с возможностью осуществления способа согласно способу, описанному выше. Возможно, инерционная конусная дробилка содержит датчик для измерения по меньшей мере одного из положения и перемещения дробящего конуса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано более подробно ниже со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 схематичный вид сбоку, в сечении, инерционной конусной дробилки;

Фиг. 2 схематичный вид сбоку дробящего конуса и деталей привода дробящего конуса инерционной конусной дробилки с Фиг.1;

Фиг. 3 блок-схема, изображающая способ управления инерционной конусной дробилкой, изображенной на Фиг.1-2.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Фиг. 1 изображает инерционную конусную дробилку 1 в соответствии с одним вариантом выполнения настоящего изобретения. Инерционная конусная дробилка 1 содержит раму 2 дробилки, на которую установлены различные детали дробилки 1. Рама 2 дробилки содержит верхний участок 4 рамы и нижний участок 6 рамы. Верхний участок 4 рамы имеет форму цилиндра и снабжен внешней резьбой 8, которая взаимодействует с внутренней резьбой 10 нижнего участка 6 рамы. Верхний участок 4 рамы поддерживает на его внутренней стороне внешний дробящий корпус 12. Внешний дробящий корпус 12 является изнашиваемой деталью, которая может быть выполнена, например, из марганцевой стали.

Нижний участок 6 рамы поддерживает конструкцию 14 внутреннего дробящего корпуса. Конструкция 14 внутреннего дробящего корпуса содержит дробящий конус 16, который имеет форму конуса и который поддерживает внутренний дробящий корпус 18, который является изнашиваемой деталью, которая может быть выполнена, например, из марганцевой стали. Дробящий конус 16 опирается на сферический подшипник 20, который поддерживается на внутреннем цилиндрическом участке 22 нижнего участка 6 рамы.

Дробящий конус 16 установлен на валу 24 дробящего конуса. На его нижнем конце вал 24 дробящего конуса окружен дебалансной втулкой 26, которая имеет форму цилиндрической гильзы. Дебалансная втулка 26 снабжена внутренним цилиндрическим подшипником 28, делая возможным вращение дебалансной втулки 26 относительно вала 24 дробящего конуса вокруг центральной оси дробящего конуса 16 и вала 24 дробящего конуса. Как будет описано более подробно в отношении Фиг. 2, дробящий конус 16, изображенный на Фиг. 1, совершает гирационное движение вокруг вертикальной оси. Таким образом, центральная ось дробящего конуса 16 смещается от вертикальной оси.

Отражающий диск 27 гирационного датчика продолжается радиально из и окружает дебалансную втулку 26. Отражающий диск 27 гирационного датчика может быть использован для определения частоты вращения (оборотов в минуту) дробящего конуса 16.

Дебалансный груз 30 установлен на одной стороне дебалансной втулки 26. На ее нижнем конце дебалансная втулка 26 соединена с верхним концом вертикального трансмиссионного вала 32 посредством шарнира 34 Рцеппа. Другой шарнир 36 Рцеппа соединяет нижний конец вертикального трансмиссионного вала 32 с приводным валом 38, который установлен на подшипник 40 приводного вала. Вращательное движение приводного вала 38 таким образом может быть передано от приводного вала 38 дебалансной втулке 26 посредством вертикального трансмиссионного вала 32, в то же время обеспечивая смещение дебалансной втулки 26 и вертикального трансмиссионного вала 32 от вертикальной оси во время работы дробилки 1.

Шкив 42 установлен на приводной вал 38, ниже подшипника 40 приводного вала. Электромотор 44 присоединен посредством ремня 41 к шкиву 42. Согласно одному альтернативному варианту выполнения, мотор может быть присоединен непосредственно к приводному валу 38.

Дробилка 1 поддерживается на амортизаторах 45 для гашения вибраций, возникающих во время дробящего действия.

Внешний и внутренний дробящие корпуса 12, 18 образуют между ними камеру дробления 48, в которую материал 49, который подлежит дроблению, подается из подающего бункера 50, расположенного над камерой 48 дробления. Разгрузочное отверстие 51 камеры 48 дробления и таким образом производительность дробилки могут регулироваться посредством поворота верхнего участка 4 рамы, используя резьбы 8, 10 так, чтобы регулировалось расстояние между корпусами 12, 18. Материал 49, подлежащий дроблению, может перемещаться в подающий бункер 50 ленточным конвейером 53.

Дробилка 1 приводится в действие приводным валом 38, который вращается посредством мотора 44. Вращение приводного вала 38 вызывает вращение дебалансной втулки 26, и в результате этого вращения дебалансная втулка 26 наклоняется наружу, в направлении FU дебалансного груза 30, смещая дебалансный груз 30 дальше от вертикальной оси, под действием центробежной силы, которая действует на дебалансный груз 30. Такое смещение дебалансного груза 30 и дебалансной втулки 26, к которой прикреплен дебалансный груз 30, обеспечивается благодаря гибкости шарниров 34, 36 Рцеппа вертикального трансмиссионного вала 32, и благодаря тому, что вал 24 дробящего конуса может скользить в некоторой степени в осевом направлении в цилиндрическом подшипнике 28 гильзообразной дебалансной втулки 26. Объединенное вращение и качание дебалансной втулки 26 вызывает наклон вала 24 дробящего конуса, и позволяет центральной оси дробящего конуса 16 и валу 24 дробящего конуса совершать гирационное движение вокруг гирационной оси, которая, во время обычного режима работы для дробления материала в дробилке 1 совпадает с вертикальной осью, так что материал 49 дробится в камере 48 дробления между внешним и внутренним дробящими корпусами 12, 18. Фиг.2 изображает принцип вращательного движения дробящего конуса 16 и сопряженных с ним деталей. Центральная ось обозначена S на Фиг. 2 и вертикальная ось обозначена С на Фиг. 2.

Система 46 управления выполнена с возможностью управления работой дробилки 1. Система 46 управления соединена с мотором 44 для управления мощностью и/или оборотами в минуту (частотой вращения) мотора 44 и, следовательно, для управления частотой вращения дебалансной втулки 26. Система 46 управления может управлять, например, преобразователем частоты, который подает электрическую энергию к мотору 44. Датчик 47 частоты вращения косвенного действия расположен для получения данных о частоте вращения от системы 46 управления. Датчик 47 частоты вращения косвенного действия обеспечивает считывание текущего количества оборотов дебалансной втулки 26. В качестве альтернативы, датчик 47′ частоты вращения прямого действия может быть установлен для непосредственного измерения частоты вращения, например, приводного вала 38 или шкива 42.

Кроме того, система 46 управления может управлять частотой вращения дебалансной втулки 26, получая показания гирационного датчика 54, который измеряет положение и/или перемещение отражающего диска 27 гирационного датчика. В качестве примера, гарицонный датчик 54 может содержать три отдельных чувствительных элемента, которые распределенно установлены в горизонтальной плоскости под отражающим диском 27 гирационного датчика, для измерения трех вертикальных расстояний до отражающего диска 27 гирационного датчика так, как описано подробно в EP 2116307. Таким образом, полное определение наклона отражающего диска 27 гирационного датчика и, следовательно, также положения центральной оси S дробящего конуса (Фиг. 2) относительно вертикальной оси С (Фиг. 2) может быть обеспечено. В сечении с Фиг.1, показаны два чувствительных элемента 54a, 54b датчика 54, для измерения двух соответствующих расстояний Da, Db; третий датчик не виден в сечении. Фактически, двух расстояний Da, Db, полученных при помощи двух датчиков 54a, 54b, если известно положение третьего элемента, неподвижной точки, дробящего конуса 16 или вала 24 дробящего конуса, может быть достаточно для получения направления или угла центральной оси S дробящего конуса. Точка, которая называется вершиной 33 на Фиг. 2 и которая описана со ссылкой на Фиг. 2 ниже, может быть использована в качестве такой неподвижной точки.

Согласно вышеописанному, датчик 54 выполнен с возможностью получения угла наклона центральной оси S (Фиг. 2). Альтернативно, датчик 54 может содержать только один единственный чувствительный элемент 54a для измерения расстояния Da до одной единственной точки на отражающем диске 27 гирационного датчика. Таким образом, амплитуда вертикального перемещения этого конкретного участка на отражающем диске 27 гирационного датчика может быть получена. Поскольку отражающий диск 27 гирационного датчика расположен на дебалансной втулке 26, он будет совершать гирационное движение вместе с дробящим конусом 16, и амплитуда гирационного перемещения отражающего диска 27 гирационного датчика может быть использована в качестве амплитудного сигнала для гирационного перемещения дробящего конуса 16. Амплитуда, альтернативно, может быть вычислена как усредненный по времени за весь оборот дробящего конуса 16 угол α наклона центральной оси S дробящего конуса относительно гирационной оси С (Фиг. 2), или, как будет описано ниже в отношении Фиг.2, угол α наклона может использоваться непосредственно в качестве амплитуды.

Для бесконтактного измерения расстояний Da, Db до отражающего диска 27 гирационного датчика гирационный датчик 54 может, например, содержать радар, ультразвуковой приемопередатчик и/или оптический приемопередатчик. Гирационный датчик 54 также может приводится в действие путем механического контакта с отражающим диском 27 гирационного датчика.

В альтернативных вариантах выполнения, гирационный датчик 54 может быть выполнен с возможностью измерения абсолютного или относительного расположения других деталей дебалансной втулки 26, дробящего конуса 16 или любых компонентов, прикрепленных к ним.

Дробилка 1, показанная на Фиг. 1, работает на холостой частоте вращения, что означает, что дробилка 1 была временно замедлена до количества оборотов, при котором значительное дробление не возникает в камере 48 дробления. Следовательно, материал, подлежащий дроблению, не подается в камеру 48 дробления с конвейерной ленты 53, и материал не покидает камеру 48 дробления на Фиг. 1. Однако камера 48 дробления может быть заполнена материалом 49, и подающий бункер 50 может удерживать материал, подлежащий подаче в камеру 48 дробления, как только количество оборотов дробилки 1 увеличивается до частоты вращения дробления. Другими словами, на холостой частоте вращения дробилка 1 работает на частоте вращения достаточно высокой для поддержания работы дробилки 1, но достаточно низкой, чтобы исключить возникновение дробления в камере 48 дробления. Холостая частота вращения может использоваться в ситуациях, когда операция дробления дробилки 1 должна быть остановлена, но может быть необязательным выключение дробилки.

Фиг. 2 изображает, схематично, гирационное движение центральной оси S вала 24 дробящего конуса и дробящего конуса 16 вокруг вертикальной оси С во время работы дробилки 1. Для ясности, схематично изображены только вращающиеся детали. Аналогично, как описано в отношении Фиг. 1, дробящий конус 16, изображенный на Фиг. 2, совершает гирационное движение вокруг вертикальной оси С. По мере того, как приводной вал 38 вращает вертикальный трансмиссионный вал 32 и дебалансную втулку 26, дебалансный груз 30 заставляет дебалансную втулку 26 радиально отклоняться, таким образом наклоняя центральную ось S дробящего конуса 16 и вала 24 дробящего конуса относительно вертикальной оси С. Таким образом, центральная ось S дробящего конуса 16 и вала 24 дробящего конуса наклонена относительно вертикальной оси С. Наклон центральной оси S относительно вертикальной оси C, обозначенный α на Фиг. 2, больше на Фиг. 2, чем на Фиг. 1. Это поясняется на Фиг. 2, показывающей дробилку 1 в процессе дробления, что означает, что количество оборотов дебалансной втулки 26 на Фиг. 2 больше, чем на Фиг. 1, показывающей дробилку 1 на холостой частоте вращения.

Поскольку наклоненная центральная ось S вращается приводным валом 38, она будет совершать гирационное движение вокруг вертикальной оси C, причем центральная ось S таким образом выступает в качестве образующей, ограничивающей два конуса, пересекающихся в общей вершине 33. Угол α, образованный при вершине 33 центральной осью S дробящего конуса 16 и вертикальной осью C, будет изменяться в зависимости от массы дебалансного груза 30 (Фиг. 1), угловой скорости, с которой вращается дебалансный груз 30, и типа и количества материала, который подлежит дроблению. Следовательно, чем быстрее вращается приводной вал 38, тем больше дебалансная втулка 26 будет наклонять центральную ось S дробящего конуса 16 и вала 24 дробящего конуса. Поскольку материал в камере 48 дробления ограничивает движение дробящего конуса 16, величина, на которую центральная ось S может наклониться от вертикальной оси С, зависит от типа и количества материала, имеющегося в камере 48 дробления (Фиг. 1).

Ссылаясь на Фиг. 3, способ управления дробилкой 1 с Фиг. 1-2 будет описан более подробно.

На этапе 100, материал 49, подлежащий дроблению, загружается из подающего бункера 50 в камеру 48 дробления дробилки 1.

На этапе 112, дебалансная втулка 26 вращается так, что центральная ось S дробящего конуса 16 совершает гирационное движение вокруг гирационной оси С.

На этапе 114, определяется количество оборотов дебалансной втулки 26, используя датчик 47 частоты вращения.

На этапе 116, количество оборотов дебалансной втулки 26 регулируется, используя систему 46 управления.

На этапе 118, материал дробится в камере 48 дробления. После этапа 118, возможно продолжить с этапа 120, или продолжить непосредственно с дежурного этапа 124.

На этапе 120, определяется значение мощности.

На этапе 122, постоянная мощность прикладывается для работы дробилки. Значение количества оборотов используется для прикладывания постоянной мощности. После этапа 122 возможно продолжить дробление материала, управляя дробилкой 1, и вновь начать с этапа 112 или продолжить с этапа 124.

На этапе 124, принимается холостой сигнал. Затем дробилка 1 подготавливается к замедлению до количества оборотов, при которых значительное дробление не возникает. Условие непоявления значительного дробления может, например, быть оценено путем анализа информации от чувствительных элементов 54a, 54b гирационного датчика 54. Когда перемещение отражающего диска 27 гирационного датчика не регистрируется чувствительными элементами 54a, 54b, тогда значительное дробление не возникает. Более того, резонансная частота вращения дробилки 1 должна учитываться в дежурном режиме. Резонансная частота вращения индивидуальна для каждой дробилки и может, например, составлять 23 об/мин. Следовательно, в дежурном режиме дробилка предпочтительно работает на частоте вращения, которая не является резонансной частотой вращения и которая не приводит к какому-либо значительному дроблению.

На этапе 126, количество оборотов дебалансной втулки 26 уменьшается до холостой частоты вращения, которая предпочтительно составляет более 0 и менее 30 об/мин. Дробилка работает на холостой частоте вращения до тех пор, пока сигнал дробления не будет получен.

На этапе 128, принимается сигнал дробления.

На этапе 130, количество оборотов дебалансной втулки 26 увеличивается до частоты вращения дробления, которая предпочтительно составляет более 400 об/мин. После этапа 130 возможно продолжить дробление материала, управляя дробилкой 1, вновь начиная с этапа 112, или продолжить с этапа 120.

Следует понимать, что многочисленные модификации вариантов выполнения, описанных выше, возможны в пределах объема прилагаемой формулы изобретения. Например, выше было описано использование отражающего диска 27 гирационного датчика. Однако перемещение или положение дробящего конуса 16 может быть измерено на основе контроля других деталей дробящего конуса 16, вала 24 дробящего конуса или любого устройства, присоединенного к ним. Могут быть использованы другие типы датчиков, такие как акселерометры.

Выше были описаны гибкие шарниры 34, 36 Рцеппа. Однако дробящий конус инерционной конусной дробилки может приводится в движение посредством других типов гибких соединений, таких как универсальные шарниры.

Ранее была описана инерционная конусная дробилка 1, имеющая дебалансный груз 30, прикрепленный к дебалансной втулке 26. В других конструкциях инерционной конусной дробилки дебалансный груз может иметь другое расположение, отличное от описанного подробно ранее для дробилки 1; например, дебалансный груз с надлежащими и соответствующими модификациями других деталей дробилки может быть расположен, например, на валу 24 дробящего конуса и/или вертикальном трансмиссионном валу 32, в этих случаях эти валы будут являться дебалансными втулками или валами в понимании этого признака в прилагаемой формуле изобретения.

Выше было описано, как расстояния и углы Da, Db и α могут быть использованы в качестве мер величины гирационного перемещения центральной оси S дробящего конуса 16. Как ясно специалисту в данной области техники, другие меры, отражающие величину гирационного перемещения дробящего конуса 16, также могут быть использованы в качестве обозначения амплитуды.

Гирационное перемещение в понимании этого описания не обязательно должно быть круговым, но, в зависимости от конструкции дробилки и нагрузки, может быть, например, эллиптическим, овальным или следовать любому другому типу деформированной образующей вследствие ограничений, накладываемых, например, конструкцией формы камеры 48 дробления.

1. Способ управления дроблением материала (49) в инерционной конусной дробилке (1), содержащий загрузку (100) материала (49), подлежащего дроблению, из подающего бункера (50) в камеру (48) дробления, образованную между внутренним дробящим корпусом (18), поддерживаемым на дробящем конусе (16), и внешним дробящим корпусом (12) инерционной конусной дробилки (1), вращение (112) дебалансной втулки (26), которая снабжена дебалансным грузом (30) и присоединена с возможностью вращения к дробящему конусу (16), приводным валом (38) для обеспечения гирационного движения центральной оси (S) дробящего конуса (16) вокруг гирационной оси (C), измерение (114) количества оборотов дебалансной втулки (26), используя датчик (47) частоты вращения, управление (116) количеством оборотов дебалансной втулки (26), используя систему (46) управления, и дробление (118) материала в камере (48) дробления.

2. Способ по п.1, содержащий прием (124) холостого сигнала и уменьшение (126) количества оборотов дебалансной втулки (26) до холостой частоты вращения, причем холостая частота вращения составляет более 0 и менее 30 об/мин, или предпочтительно более 0 и менее 15 об/мин, или наиболее предпочтительно менее 0 и более 10 об/мин.

3. Способ по п.2, содержащий прием (128) сигнала дробления и увеличение (130) количества оборотов дебалансной втулки (26) до частоты вращения дробления, в котором частота вращения дробления составляет более 400 об/мин.

4. Способ по п. 2 или 3, в котором инерционная конусная дробилка работает на холостой частоте вращения в течение периода времени, который составляет менее 1 часа, предпочтительно менее 30 минут и наиболее предпочтительно менее 15 минут.

5. Способ по п.4, в котором упомянутое уменьшение количества оборотов дебалансной втулки (26) до холостой частоты вращения выполняют, пока материал (49), подлежащий дроблению, имеется в подающем бункере (50).

6. Способ по п.4, в котором упомянутое уменьшение количества оборотов дебалансной втулки (26) до холостой частоты вращения выполняют во время процесса опустошения инерционной конусной дробилки (1).

7. Способ по п.4, в котором упомянутое уменьшение количества оборотов дробящего конуса (16) до холостой частоты вращения выполняют, когда инерционная конусная дробилка (1) пуста.

8. Способ по п.1, содержащий измерение (120) значения мощности инерционной конусной дробилки (1), прикладывание (122) постоянной входной мощности к инерционной конусной дробилке (1), регулируя количество оборотов дебалансной втулки (26).

9. Инерционная конусная дробилка, содержащая внешний дробящий корпус (12) и внутренний дробящий корпус (18), причем внутренний и внешний дробящие корпуса (12, 18) образуют между собой камеру (48) дробления, причем внутренний дробящий корпус (18) поддерживается на дробящем конусе (16), причем дробящий конус (16) присоединен с возможностью вращения к дебалансной втулке (26), которая выполнена с возможностью вращения приводным валом (38), причем дебалансная втулка (26) снабжена дебалансным грузом (30) для наклона дебалансной втулки (26), когда она вращается так, чтобы центральная ось (S) дробящего конуса (16), когда дебалансная втулка (26) вращается приводным валом (38) и наклоняется дебалансным грузом (30), совершала гирационное движение вокруг гирационной оси (C), причем внутренний дробящий корпус (18) таким образом подходит к внешнему дробящему корпусу (12) для дробления материала в камере (48) дробления, отличающаяся тем, что содержит контроллер (46), выполненный с возможностью осуществления способа по любому из пп.1-8.

10. Инерционная конусная дробилка по п.9, содержащая датчик (54) для измерения по меньшей мере одного из положения и перемещения дробящего конуса (16).