Способ глушения скважин и вязкоупругий состав для его осуществления

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к способам глушения скважин. Технический результат - повышение эффективности глушения скважин при сохранении фильтрационно-емкостных свойств коллектора. Вязкоупругий состав - ВУС для глушения скважин, включающий, мас. %: эфир целлюлозы - ЭЦ 0,8-2,5, гидроксид щелочного металла 0,1-0,7, комплексообразователь - растворимую соль алюминия или меди 0,19-0,6, внутренний деструктор - капсулированный перкарбонат или перборат натрия 0,1-0,2, утяжелитель - хлорид натрия или хлорид калия, или хлорид кальция, или нитрат натрия, или реагент МНК 6,5-22,0, регулятор pH - уксусную или щавелевую кислоту или лимонную кислоту 0,02-0,3, водоудерживающую гидрофобизирующую добавку - этиленгликоль и/или глицерин, или высшие диоксановые спирты 2,0-6,6, воду остальное. В способе глушения скважин осуществляют закачку буфера минерализованной воды, затем закачку указанного ВУС одновременно-раздельной закачкой состава 1, содержащего 50% от общего количества ЭЦ, около 50% от общего количества воды и гидроксид щелочного металла, и состава 2, содержащего остальное количество ЭЦ, остальное количество воды, утяжелитель, комплексообразователь, регулятор pH, внутренний деструктор и водоудерживающую гидрофобизирующую добавку, и затем активирующего состава - АС, содержащего, мас. %: лимонную или сульфаминовую кислоты 5-10, перекисное соединение - персульфат калия или персульфат аммония, или пероксигидрат мочевины 5-10, НПАВ - Неонол АФ9-12 или Синоксол марки В, или Реверсмол марки В 0,02-0,03, деэмульгатор - Диссолван 4411или СНПХ-4802 0,05-0,2, воду остальное, при соотношении АС:ВУС равном 1:3-4. Изобретение развито в зависимых пунктах. 2 н. и 5 з. п. ф-лы, 5 табл.

Реферат

Изобретение относится к области строительства скважин и нефтедобычи, в частности к способам глушения скважин при проведении работ по освоению и ремонту скважин и к рецептуре вязкоупругого состава (далее - ВУС), применяемого в этих способах.

При проведении текущего и капитального ремонта скважин, при проведении комплекса технологических операций по освоению скважин, необходимым мероприятием является глушение скважин, направленное на прекращение притока жидкости из пласта открытой скважины, путем создания противодавления жидкостью глушения.

Наиболее распространенной в настоящее время при неаномально высоких пластовых давлениях жидкостью глушения является раствор хлорида натрия, а также в качестве жидкости глушения используют водные растворы хлорида кальция. Использование известных водных растворов неорганических солей хлористого кальция и хлористого натрия, в качестве жидкости глушения приводит к уменьшению проницаемости пород призабойной зоны скважины, к резкому увеличению насыщенности пласта водой и, как следствие, снижению относительной фазовой проницаемости по нефти. Кроме того, перемешиваясь с нефтью, вода образует высоковязкие эмульсии, а смешение с пластовыми водами приводит к нарушению химического равновесия и к выпадению солей.

Исключить отрицательное влияние указанных технологических жидкостей на снижение продуктивности скважин возможно только лишь при использовании специальных составов, не проникающих в пласт в процессе проведения операций по заканчиванию и ремонту скважины и

легко удаляющихся из скважины после проведения операций. К таким составам относятся вязкоупругие составы.

В такой функции вязкоупругие составы предназначены для временной защиты продуктивного пласта от влияния технологических жидкостей как в период строительства, заканчивания и освоения скважин, так и при проведении ремонтно-изоляционных работ, в том числе, в качестве жидкости глушения.

Отличительной особенностью технологии с использованием ВУС от традиционно применяемых технологий (неструктурированные жидкости, обработанные поверхностно-активными веществами) является значительно меньшие объемы жидкости, используемые для проведения данного вида операций и, как следствие, снижение негативного влияния на коллектор в связи с низкой проникающей способностью ВУС. Высокие структурные свойства вязкоупругого состава и способность принимать форму заполняемого объема дают возможность надежно блокировать перекрываемый интервал пласта и исключить как проникновение технологической жидкости в пласт, так и поступление пластового флюида из пласта, что необходимо для беспроблемного и безаварийного ведения работ.

Известен способ временной изоляции интервала продуктивного пласта (Патент РФ №2190753). Способ включает создание вязкоупругого пакера путем введения в призабойную зону пласта раствора полимерного материала и сшивателя, с последующим разрушением его и освоением скважины. Известный способ позволяет восстанавливать коллекторские свойства пласта и предотвращать отказы насосного оборудования за счет разрушения вязкоупругого пакера после окончания работ.

Однако, используемый в составе вязкоупругий пакер характеризуется длительным периодом «сшивки» при невысоких температурах («сшивка» пакера при комнатной температуре составляет более 9 часов), что не позволяет его использовать для низкотемпературных скважин.

Известен способ глушения эксплуатационной скважины (Патент РФ №2114985), включающий закачку в затрубное пространство при открытых на устье насосно-компрессорных трубах вязкоупругого состава (ВУС), содержащего полиакриламид (ПАА), сшиватель и воду, и жидкости глушения, продавку ВУС на забой и в фильтр; и последующий) закачку жидкости глушения в насосно-компрессорные трубы (НКТ). ВУС, согласно известному способу, характеризуется высокими адгезионными свойствами, позволяющими создать надежный флюидо-удерживающий экран на период глушения скважин.

Недостатком известного способа является то, что используемый вязкоупругий состав характеризуется нерегулируемыми «сроками жизни», с сохранением высоких структурно-механических свойств после проведения операции глушения, что может приводить к отказам скважинного насосного оборудования по причине его загрязнения остатками неразрушенного ВУС.

Наиболее близким техническим решением к предлагаемому изобретению является способ глушения скважин, эксплуатирующихся погружными насосами (Патент РФ №1816848).

Известный способ глушения заключается в закачке в затрубное пространство пробки вязкоупругого состава, затем - расчетного объема жидкости глушения при закрытой на устье задвижке с последующим удалением пробки при освоении скважины. При этом пробку ВУС продавливают до уровня выше верхних перфорационных отверстий. Удаление пробки ВУС при освоении осуществляют химическим воздействием разрушающего раствора. А в качестве вязкоупругого состава используют состав, содержащий полиакриламид, хромпик, сульфат хрома, воду и тиосульфат натрия. А химическое воздействие при разрушении пробки ВУС во время освоения скважины осуществляют путем воздействия на нее раствора, состоящего водного раствора сернокислого хрома при их соотношении: 1 м3 5%-ного раствора сернокислого хрома на 1 м3 ВУС.

Недостатком указанного способа является то, что для приготовления используемого для его реализации ВУС используется высокотоксичное соединение - дихромат калия (хромпик), по степени воздействия на организм человека относящийся к веществам 1-го класса опасности (чрезвычайно опасные вещества). Недостатком способа является также то, что для разрушения пробки ВУС требуется значительный объем разрушающего состава, также приготовленного на основе высокотоксичных соединений хрома (3-5 объемов пробки ВУС). Кроме того, используемый в способе ВУС характеризуется значительным водоотделением («усадкой»), что снижает изолирующие и газоудерживающие свойства состава, а значит снижает эффективность спсоба.

Еще одним недостатком известного способа является использование в составе ВУС полиакриламида (ПАА) в качестве полимерной основы. ПАА представляет собой карбоцепной синтетический полимер, характеризующийся высокой устойчивостью к воздействию кислотных и окислительных деструкторов. А благодаря своей неразветвленной линейной структуре ПАА способен проникать глубоко в поровое пространство пласта, практически необратимо кольматируя низкопроницаемые участки.

Известен состав для вскрытия продуктивного пласта, содержащий, мас. %: оксиэтилцеллюлозу или карбоксиметилоксиэтилцеллюлозу 0,1-1,0, крахмал 0,05-3,0, хлорид калия, или натрия, или кальция 1,0-20,0 и воду - остальное (А.с. СССР №1724671).

Известный состав имеет низкие значения показателя фильтрации, пониженное поверхностное натяжение на границе с породой, что позволяет использовать его для вскрытия продуктивного пласта.

Существенным недостатком известного состава является его высокая проникающая способность в пласт, за счет низких значений вязкости и структурных свойств, низкая седиментационная устойчивость и газоудерживающая способность.

Кроме того, известный состав не обладает достаточно высокой деструктурирующей способностью, что не позволяет полностью восстановить проницаемость продуктивного пласта после проведения ремонтных работ в скважине.

Также известен вязкоупругий состав, содержащий реагент на основе полисахаридов, например, карбоксиметилцеллюлозу (КМЦ), структурообразователь (бихроматы натрия, калия или аммония в сочетании с лигносульфонатами) деструктор (соль хлорноватой кислоты) и воду при следующем содержании ингредиентов, мас. %: КМЦ 1,0-2,5, хроматы 1,0-3,0, лигносульфонаты 0,2-0,7, соль хлорноватой кислоты 0,75-2,1 и вода - остальное (РД 39-0147035-236-89 "Инструкция по технологии глубокопроникающего гидравлического разрыва пласта", М, 1988 г. с. 16-17).

Известный состав имеет высокие вязкоупругие свойства, высокую газоудерживающую способность и высокие деструктурирующие свойства.

Однако этот известный состав не обеспечивает сохранение первоначальной проницаемости пласта, т.к. процесс структурообразования у известного состава (появление вязкоупругих свойств) происходит в течение длительного времени (не менее 8-10 ч), в результате чего известный состав успевает проникнуть в продуктивный пласт на большую глубину, образуя зону кольматации с низкой проницаемостью для нефти.

Кроме того, в процессе деструкции происходит "усадка" состава с образованием хрупкого упругого осадка и отделением большого количества дисперсионной среды, характеризующейся низкой вязкостью и высокими фильтрационными свойствами. Это приводит к дополнительной кольматации продуктивного пласта.

Вместе с этим, для приготовления известного состава необходим повышенный расход реагентов, в частности, структурообразователя и деструктора, а процесс приготовления требует значительных затрат времени.

В качестве структурообразователя в известном составе используют экологически опасные вещества, а именно: хроматы и лигносульфонаты.

Наиболее близким к предлагаемому решению по технической сущности является вязкоупругий состав для заканчивания и капитального ремонта скважин (Патент РФ №2116433), содержащий реагент на основе полисахаридов, структурообразователь - сульфат алюминия или сульфат меди, гидроксид щелочного металла, деструктор - монопероксигидрат мочевины и воду. Указанный состав имеет высокие вязкоупругие свойства и высокую газоудерживающую способность.

Существенным недостатком указанного известного состава являются нерегулируемые сроки деструкции, за счет наличия в составе монопероксигидрата мочевины, который является высокоактивным деструктором, начинающим действовать сразу же после его введения в ВУС, в результате чего снижение вязкости происходит через 10-24 часа, в то время как процесс ремонта может занимать несколько суток.

Единым техническим результатом, достигаемым при осуществлении заявляемой группы изобретений, является повышение эффективности глушения скважин за счет придания используемому в способе ВУС свойства регулирования сроков деструкции в широком временном диапазоне, технологически необходимом для проведения работ, исключение отказов скважинного оборудования за счет полной деструкции ВУС со снижением вязкости до уровня воды, при одновременном сохранении фильтрационно-емкостных свойств коллектора за счет сохранения у ВУС низкого проницающего и кольматирующего воздействия на пласт, технологически приемлемого времени структурообразования, низкой фильтрации и вязкости и высокой газоудерживающей способности.

Дополнительным техническим результатом является экологичность состава.

Указанный технический результат достигается предлагаемым Вязкоупругим составом - ВУС для глушения скважин, включающим эфир целлюлозы, гидроксид щелочного металла, комплексообразователь, внутренний деструктор и воду, при этом новым является то, что ВУС содержит в качестве комплексообразователя - растворимую соль алюминия или меди, внутреннего деструктора - капсулированный перкарбонат или перборат натрия и дополнительно утяжелитель - хлорид натрия или хлорид калия или хлорид кальция или нитрат натрия или реагент МНК, регулятор pH - уксусную кислоту или щавелевую кислоту или лимонную кислоту и водоудерживающую гидрофобизирующую добавку - этиленгликоль и/или глицерин, или высшие диоксановые спирты, при следующем соотношении компонентов, мас. %:

| эфир целлюлозы | 0,8-2,5 |

| гидроксид щелочного металла | 0,1-0,7 |

| комплексообразователь | 0,19-0,6 |

| внутренний деструктор | 0,1-0,2 |

| утяжелитель | 6,5-22,0 |

| регулятор pH | 0,02-0,3 |

| водоудерживающая гидрофобизирующая добавка | 2,0-6,6 |

| вода | остальное. |

В качестве эфира целлюлозы ВУС содержит гидроксиэтилцеллюлозу, или полианионную целлюлозу, или карбоксиметилцеллюлозу.

В качестве гидроксида щелочного металла ВУС содержит гидроксид натрия или гидроксид калия.

В качестве растворимой соли меди ВУС содержит реагент Блустоун, активной составляющей которого является сульфат меди, или уксуснокислую медь.

В качестве растворимой соли алюминия ВУС содержит сернокислый алюминий или щавелевокислый алюминий.

Указанный технический результат также достигается предлагаемым способом глушения скважин с использованием указанным ВУС характеризующимся тем, что осуществляют закачку буфера минерализованной воды, затем закачку указанного ВУС одновременно - раздельной закачкой состава 1, содержащего 50% от общего количества эфира целлюлозы, около 50% от общего количества воды и гидроксид щелочного металла, и состава 2, содержащего остальное количество от общего эфира целлюлозы, остальное количество от общего количества воды, утяжелитель, комплексообразователь, регулятор pH, внутренний деструктор и водоудерживающую гидрофобизирующую добавку, и затем после проведения закачки для разрушения ВУС активирующего состава - АС, содержащего, мас. %:

| лимонная или сульфаминовая кислота | 5-10 |

| перекисное соединение - персульфат калия, или персульфат аммония, | |

| или пероксигидрат мочевины | 5-10 |

| неионогенное поверхностно-активное вещество - Неонол АФ9-12, или | |

| Синоксол марки В, или Реверсмол марки В | 0,02-0,03 |

| деэмульгатор - Диссолван 4411 или СНПХ-4802 - 0,05-0,2, | |

| вода | остальное, |

при соотношении АС:ВУС, равном 1:3-4.

Способ дополнительно предусматривает использование утяжелителя в активирующем составе в виде нитратов кальция или натрия или формиатов щелочных металлов, - до 34,0 мас. %.

Приведенный технический результат обеспечивается за счет следующего.

Благодаря тому, что перед закачкой ВУС производят закачку буфера в виде минерализованной воды, преимущественно, в объеме труб, обеспечивает полное замещение жидкостью глушения скважинного флюида и сокращение временных затрат на процесс промывки скважины.

Благодаря закачке смеси 1, состоящей из гидроксида щелочного металла, растворенного в водном растворе эфира целлюлозы, одновременно-раздельно со смесью 2 в скважину, за счет присутствия указанного комплексообразователя в смеси 2, содержащим ионы переходных металлов, за счет резкого изменения pH системы и соответствующего перехода металла из одной валентности в другую происходит реакция «сшивки» молекул эфира целлюлозы ионами металла с формированием сплошной полимерной массы с трехмерной пространственной структурой, обуславливающей составу комплекс вязкоупругих аномалий.

Введение в ВУС регулятора pH, в виде органической кислоты (уксусная кислота или щавелевая кислота или лимонная кислота), обеспечивает исходное снижение pH системы до значения не менее 3,8, что позволяет регулировать валентность сшивающего металла в независимости от типа и концентрации утяжелителя. Целенаправленное регулирование процесса изменения pH системы на стадии «сшивки» состава обеспечивает возможность получения ВУС с широким диапазоном плотности: 1,05-1,20 г/см3 без использования нерастворимых утяжелителей, вызывающих необратимую кольматацию пласта.

Благодаря тому, что в качестве утяжелителей используются хлориды и нитраты щелочных и щелочноземельных металлов, характеризующиеся высокой растворимостью в воде, исключается кольматация порового пространства продуктивного пласта нерастворимыми твердыми частицами.

Наличие водоудерживающей гидрофобизирующей добавки в виде многоатомных спиртов (этиленгликоль и/или глицерин или высшие диоксановые спирты) обеспечивает получение ВУС с высокой водоудерживающей способностью и, как следствие, отсутствием у него «усадки» и водоотделения. Введение добавки обеспечивает также замедление процесса гелеобразования и, как следствие, более ровное образование «сшитых» связей в структуре полимера.

Регулируемые сроки деструкции вязкоупругого состава, использующегося согласно заявляемого способа глушения, обеспечивается следующим. В ВУС на этапе приготовления вводится деструктор пролонгированного действия, находящийся в нереакционно-способном состоянии. После проведения необходимых работ производят спуск в скважину насоса на колонне насосно-компрессорных труб (НКТ). Сверху на «голову» ВУС закачивают комплексный состав - активирующий состав, активирующий действие внутреннего деструктора в вязкоупругом составе и вызывающий практически мгновенное разрушение ВУС по всему объему с получением жидкости с вязкостью на уровне вязкости воды. Благодаря органической кислоте (лимонной или сульфаминовой кислотам) в активирующем составе, разрушаются связи, образующие ВУС, и активируется внутренний деструктор, а присутствие перекисного соединения разрушает цепочку полимеров, снижая вязкость до вязкости воды.

Введение, согласно заявляемому способу, в активирующий состав дополнительно комплекса «НПАВ - деэмульгатор», способствует минимизации влияния жидкости, получаемой после разрушения ВУС, на коллекторские свойства продуктивного пласта.

Оптимально подобранный комплекс «ВУС - активирующий состав» позволяет сократить время выдержки для химического разложения «вязкоупругого» пакера до минимально возможного (2-3 часа) и предотвратить отказы скважинного оборудования, связанные с его засорением резиноподобными неразрушенными остатками ВУС за счет полной деструкции вязкоупругого состава.

Установка в перекрываемый интервал ВУС в расчетном объеме, обеспечивает высокую эффективность глушения скважин даже с высокопроницаемыми коллекторами и высоким газовым фактором, за счет высоких прочностных и газоудерживащих свойств ВУС и оптимального объема «вязкоупругого» пакера.

При реализации предлагаемого способа осуществлялись операции в следующей последовательности.

Расчет требуемого объема ВУС осуществляется следующим образом. При глушении фонтанных скважин с высокопроницаемыми коллекторами, а также с высоким газовым фактором (более 200 м3/м3) ВУС готовится в объеме, необходимом для заполнения скважинного пространства высотой 150 м + интервал перфорации (открытый ствол); при глушении фонтанных скважин с низкопроницаемыми коллекторами, а также с небольшим газовым фактором (менее 200 м3/м3) ВУС готовится в объеме, необходимом для заполнения скважинного пространства высотой 100 м + интервал перфорации (открытый ствол); при глушении скважин, оборудованных подземными насосами, ВУС готовится в объеме, необходимом для заполнения скважинного пространства высотой 100 м.

Приготовление на скважине ВУС используемом в заявляемом способе глушения скважин осуществляют с использованием цементировочных агрегатов АНЦ-320 в количестве 2 единицы следующим образом. В емкость первого цементировочного агрегата набирают воду (50% от расчетного количества) и последовательно по циркуляции растворяют эфир целлюлозы (50% от расчетного количества) и гидроксид щелочного металла (образуется смесь 1). В емкости второго цементировочного агрегата в воде (остальное от расчетного количества) растворяют расчетное количество утяжелителя, оставшееся количество эфира целлюлозы, комплексообразователь, водоудерживающую добавку, регулятор pH и внутренний деструктор (образуется смесь 2).

Агрегаты обвязывают через тройник с нагнетательной линией. Насосы агрегатов должны иметь втулки одинакового диаметра для одинаковой подачи составов через тройник в соотношении 1:1. В зимних условиях предусматривается использование передвижная парогенерирующая установка (ППУ) для подогрева пресной воды.

После окончания операции глушения, с целью деструкции вязкоупругого состава в заявляемом способе используется активирующий состав, содержащий органическую кислоту, перекисное соединение, ПАВ, деэмульгатор, воду и, при необходимости, утяжелитель.

При этом в качестве органической кислоты используются лимонная или сульфаминовая кислоты, в качестве перекисного соединения используют, преимущественно, персульфаты калия, аммония, пероксигидрат мочевины. В качестве НПАВ - соединение, снижающее поверхностное натяжение на границе «жидкость-нефть», в частности, неонол АФ9-12, Синоксол марки В, Реверсмол марки В, в качестве деэмульгатора используют промышленно выпускаемые деэмульгаторы для разрушения природных водонефтяных эмульсий, например, Диссолван 4411, СНПХ-4802. В качестве утяжелителя можно использовать нитраты кальция, натрия, формиаты щелочных металлов.

Вязкоупругий состав и активирующий состав, используемые в заявляемом способе, были испытаны в лабораторных условиях. Для их получения были использованы следующие вещества:

Вязкоупругий состав:

Эфир целлюлозы:

Гидроксиэтилцеллюлоза:

- Реоцел марки В, ТУ 2231-012-40912231-2003;

- Cellosize НЕС QP 100 МН по импорту;

- Tylose ЕНН по импорту;

- Целстракт марки А, ТУ 2231-008-38892610-2012;

Полианионная целлюлоза

- Полианионная целлюлоза техническая высоковязкая, ТУ 2231-010-50277563-2003;

Карбоксиметицеллюлоза:

- Натрий-карбоксиметилцеллюлоза техническая, ТУ 2231-002-50277563-2000;

Комплексообразователь:

- Реагент-комплексообразователь БЛУСТОУН (активное вещество - сульфат меди), ТУ 2141-007-38892610-2012;

- Медь уксуснокислая, 1-водная, ГОСТ 5852-79;

- Алюминий сернокислый, 18-водный, ГОСТ 3758-75;

- Алюминий щавелевокислый, водный, ТУ 6-09-09-688-76;

Прототип и аналог:

- Полиакриламид марки Праестол 2530, ТУ 2216-001-40910172-98;

- Калия бихромат технический, ГОСТ 2652-78;

- Хром сернокислый, 6-водный, ГОСТ 4472-78;

- Натрий серноватистокислый {тиосульфат натрия), ГОСТ 27068-86

Гидроокись щелочного металла

- Натрия гидроокись, ГОСТ 4328-77;

- Калия гидроокись, ГОСТ 24363-80;

Утяжелитель:

- Натрий хлористый, ГОСТ 4233-77;

- Калий хлористый, ГОСТ 4568-95;

- Кальций хлористый, ГОСТ 450-77;

- Натрий азотнокислый, ГОСТ 4168-79;

- Солевой состав МНК (активное начало - соли кальция и магния), ТУ 2143-046-38892610-2013;

Регулятор pH

- Уксусная кислота, ГОСТ 19814-74;

- Лимонная кислота, ГОСТ 908-2004;

- Щавелевая кислота, ГОСТ 22180-76;

Внутренний деструктор

- Натрия перкарбонат технический капсулированный, ТУ 2144-002-24345844-2004;

- Перборат натрия гранулированный, ТУ 6-04-02096651-01-5-89;

- Монопероксигидрат мочевины, ТУ 2123-040-05807977-97;

Водоудерживаюшая гидрофобизирующая добавка

- Этиленгликоль, ГОСТ 19710-83;

- Глицерин, ГОСТ 6824-96;

- Флотореагент-оксаль, ТУ 2452-029-05766801-94;

Активирующий материал:

Органические кислоты:

- Лимонная кислота, ГОСТ 908-2004

- Сульфаминовая кислота техническая, ТУ 2121-278-00204197-2001;

Перекисное соединение:

- Калий надсернокислый, ГОСТ 4146-74;

- Аммоний надсернокислый, ГОСТ 20478-75;

- Пероксигидрат мочевины - Реагент ДЕСТРОЙТ, ТУ 2382-037-38892610-2013

Неионогенный ПАВ:

- неонол АФ9-12, ТУ 2483-077-05766801-98

- Синоксол марки В, ТУ 2458-082-40912231-2012

- Реверсмол марки В, ТУ 2458-0102-38892610-2012

Утяжелитель

Формиаты щелочных металлов

- Натрий муравьинокислый, ТУ 6-09-1466-86;

- Калий муравьинокислый, 96%-ный, по импорту;

Нитраты калия и натрия:

- нитрат натрия ГОСТ 4142-48

- нитрат калия ГОСТ 4197-74

Деэмульгаторы:

- Диссолван 4411, по импорту.

- СНПХ 4802, ОАО «НИИнефтепромхим».

Сущность предлагаемых изобретений поясняется следующими примерами.

Заявляемый вязкоупругий состав готовят следующим образом

В первый стакан наливали 100 см3 технической воды, при перемешивании растворяли 1 г Реоцел марки В, после перемешивания в течение 1 часа добавляли 0,92 г гидроксида натрия. Во второй стакан наливали 82,56 см3 технической воды, при перемешивании растворяли 38 г кальция хлористого, после полного растворения последовательно добавляли 1 г Реоцел марки В, 0,46 г реагента БЛУСТОУН виде 20%-ного раствора, 10 г флотореагент-оксаль, 0,24 г капсулированного перкарбоната натрия, 0,4 г лимонной кислоты. Далее в содержимое первого стакана при перемешивании вводили содержимое второго стакана, после интенсивного перемешивания в течение 20 секунд и выдерживания на время структурообразования в течение 1,5 часов получили состав следующего содержания, мас. %: эфир целлюлозы - 0,8, комплексообразователь - 0,2, гидроксид щелочного металла - 0,4, утяжелитель - 16,2, водоудерживающая добавка - 4,3, внутренний деструктор - 0,1, регулятор pH - 0,2, вода - 77,8.

Активирующий состав, использующийся в заявляемом способе, готовили следующим образом. В 38,74 см3 воды последовательно растворяли 15 г солевого состава МНК, 5 г лимонной кислоты, 5 г реагента ДЕСТРОЙТ, 0,01 г Реверсмол марки В, 0,1 г Диссолван 4411. После полного растворения получили активирующий состав со следующей концентрацией компонентов, мас. %: органическая кислота-лимонная кислота - 7,8, перекисное соединение-ДЕСТРОЙТ - 7,8, утяжелитель - солевой состав МНК - 23,48, НПАВ-Реверсмол марки В - 0,02, деэмульгатор-Диссолван 4411 - 0,2, вода - 60,7. Получили массовое соотношение «активирующий состав : вязкоупругий состав» - 1:4 соответственно. Но можно использовать и другое массовое соотношение, например, как 1:(3-4). Использование «активирующий состав : вязкоупругий состав» в другом соотношении несет за собой следующие недостатки, например, массовое соотношение 1:2 - экономически нецелесообразно, а при соотношении 1:5 - увеличивается время химического разложения ВУС.

Таким же образом готовили предлагаемый вязкоупругий состав и активирующий состав с другим компонентным содержанием.

В процессе лабораторных исследований устанавливали следующие свойства составов согласно предлагаемому и известному по прототипу и аналогу изобретениям:

- плотность, г/см3;

- прочность на сдвиг, Па;

- водоотделение, см3;

- показатель фильтрации, см3,

- время полной деструкции вязкоупругого состава, мин;

- динамическая вязкость вязкоупругого состава после разрушения, сПз;

- глубинный показатель коррозии активирующего состава, мм/год;

- поверхностное натяжение вязкоупругого состава после разрушения на границе с керосином, мН/м;

- динамическая вязкость смеси «вязкоупругий состав после разрушения - нефть», сПз.

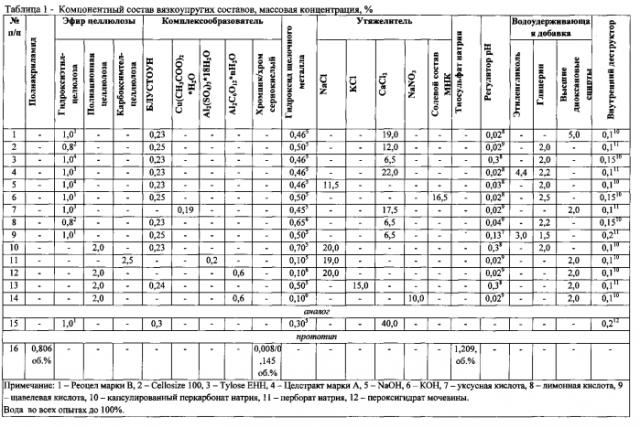

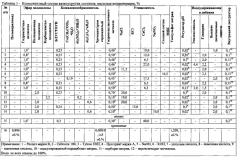

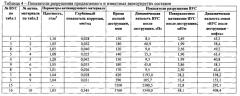

Содержание компонентов в вязкоупругом составе представлено в таблице 1, в активирующем материале - в таблице 2.

Данные о свойствах этих составов, полученные в ходе исследований, приведены в таблицах 3-5.

Прочность на сдвиг вязкоупругих составов через 1,5 часа (среднее время структурообразования ВУС) и через 24 часа после приготовления определяли согласно стандарту ISO 10414-1:2001, с помощью трубки широметра.

Водоотделение вязкоупругих составов через 1,5 часа (среднее время структурообразования ВУС) и через 24 часа после приготовления определяли по следующей методике. Сформированный вязкоупругий состав, приготовленный в объеме 100 см3, переносят на сито с размером ячеек 1 мм. Отфильтровавшуюся через сито жидкость количественно переносят в цилиндр и замеряют величину водоотделения в см3.

Показатель фильтрации (Пф, см3 при перепаде давления 1,5 МПа) через керамический пористый фильтр с диаметром пор 190 микрон (проницаемость 75 Дарси) замеряли на динамическом фильтр-прессе фирмы OFI.

Время полной деструкции ВУС определяли по времени от начала контакта активирующего состава с вязкоупругим составом до момента исчезновения остатка ВУС при фильтрации на сите с размером ячеек 1 мм.

Динамическую вязкость вязкоупругого состава после разрушения и смеси «вязкоупругий состав после разрушения - нефть» определяли на вискозиметре Брукфильда при скорости вращения шпинделя 100 об/мин. Смесь «вязкоупругий состав после разрушения - нефть» готовили путем добавления 100 см3 жидкости, образующейся после разрушения ВУС, к 100 см3 нефти (нефть Павловского месторождения) и перемешивания на лабораторной мешалке при скорости 600 об/мин в течение 30 минут.

Глубинный показатель коррозии активирующего состава определяли по скорости коррозии стальных пластинок марки СТ 3 при выдержке пластинок в среде активирующих составов в течение 24 часов согласно ГОСТ Р 9.905-2007.

Влияние вязкоупругого состава с регулируемыми сроками деструкции по предлагаемому изобретению и известных составов на восстановление проницаемости керновых моделей изучали по следующей методике. На установке AFS-300 определяли коэффициент проницаемости Кпр1 по керосину для составной модели пласта (СМП) в направлении «пласт-скважина» с регистрацией расхода и давления. Осуществляли установку ВУС на торец СМП с выдержкой ВУС на время структурообразования при ΔР = 0 атм в течение от 1,5 часов. Далее моделировали репрессию на пласт, создаваемую при глушении скважины, путем повышения давления со стороны входного для ВУСа торца модели на 1,5 МПа. Модель пласта с ВУС выдерживали при постоянном перепаде давления ΔР = 1,5 МПа до установления динамического равновесия, но не менее 6 часов. В течении всей выдержки производилась регистрация объема вытесненного из модели керосина. Оценка проникающей способности рецептур составов производилась по отношению объема вытесненного керосина к объему пор модели.

Для определения водоизолирующей способности состава на модель пласта с ВУС производилось задавливание пластовой воды в течение 1 часа при перепаде давления ΔР = 1,5 МПа. При определении водоизолирующей способности ВУС велась регистрация вышедшего объема керосина и воды.

После этого на торец модели со стороны установки ВУС производили фильтрацию активирующего состава прямой закачкой (без циркуляции) при расходе 0,1 см3/мин. Производилась непрерывная регистрация давления. После появления на выходе керосина фильтрация активирующего состава продолжалась до выхода керосина в количестве половины порового объема модели. Далее закачка деструктора прекращалась, и модель оставлялась на реакцию в течение 3-х часов с поддержанием текущего давления на протяжении всего времени выдержки. После окончания реакции повторно определяли Кпр2 по керосину в направлении «пласт-скважина». На основании результатов исследований рассчитывали коэффициент восстановления по модели - отношение Кпр2/Кпр1. В исследовании использовались керны бобриковских отложений проницаемостью 800 мДарси.

Данные по показателям свойств вязкоупругих составов (таблица 3) свидетельствуют, что предлагаемый ВУС характеризуется высокими структурными свойствами, позволяющими создать надежный блокирующий экран в перекрываемом интервале на этапе глушения скважин. В отличие от известного состава, предлагаемый ВУС набирает конечную прочность в течение достаточно короткого времени - 1,5 часа, что сокращает временные затраты на выдержку состава для структурообразования. Отсутствие водоотделения у предлагаемого ВУС свидетельствует о том, что состав не подвергается «усадке» и сохраняет высокие адгезионные свойства со стенкой скважины, необходимые для обеспечения необходимой газо- и флюидо-блокирующей способности.

Данные по показателям разрушения вязкоупругих составов свидетельствуют (таблица 4), что использование предлагаемого активирующего состава позволяет полностью деструктурировать ВУС в минимально короткие сроки (120-180 минут) с получением низковязкой жидкости, характеризующейся низким поверхностным натяжением и высокими деэмульгирующими свойствами, что способствует минимизации негативного воздействия процесса глушения на коллекторские свойства пласта. Исключение из рецептуры активирующего состава одного из основных ингредиентов: перекисного соединения или органической кислоты, приводит к резкому снижению скорости деструкции вязкоупругого состава, что повлечет за собой увеличение временных затрат на время реакции химического разложения «мягкого пакера» (ВУС).

Данные по коэффициентам восстановления проницаемости после использования вязкоупругих составов (таблица 5) подтверждают практически полное восстановление фильтрационно-емкостных свойств коллектора при использовании предлагаемого ВУС.

Исследования показали, что предлагаемый вязкоупругий состав, используемый в заявляемом способе, имеет следующие преимущества перед прототипом:

- возможность формирования в стволе скважине высокопрочного блокирующего состава на этапе глушения скважин: прочность на сдвиг предлагаемого состава в 1,8 раз выше по сравнению с прототипом;

- возможность использования состава для глушения скважин в различных геолого-технических условиях: в отличие от прототипа возможно получение вязкоупругого состава с широким диапазоном плотности - 1,05-1,20 г/см3;

- улучшение показателей разрушения вязкоупругого состава: сокращение времени полной деструкции по сравнению с прототипом в 32 раза;

- исключение процесса коррозии оборудования: глубинный показатель коррозии активирующего материала, согласно предлагаемому изобретению, меньше по сравнению с прототипом более, чем в 8 раз;

- коэффициент восстановления проницаемости керновой модели высокопроницаемого терригенного коллектора после воздействия вязкоупругим составом в 21 раз выше по сравнению с прототипом.

Указанные технические преимущества предлагаемого способа глушения скважин с использованием вязкоупругого состава при использовании в промысловых условиях позволят:

- повысить эффективность глушения скважин за счет предупреждения газо- и флиюдопроявления, а также поглощения состава в процессе глушения для высокопроницаемых скважин, для скважин с высоким газовым фактором;

- сократить затраты времени на операцию глушения и вывода скважины на режим за счет ускорения времени структурообразования, сокращения времени деструкции вязкоупругого состава после окончания операции по глушению скважин;

- предупредить ухудшение коллекторских свойств продуктивных пластов за счет исключения проникновения состава в глубь пласта, полной деструкции состава после окончания глушения, исключения образования в пласте высоковязких эмульсий и осадков при взаимодействии с пластовыми флюидами;

- предупредить осложнения, связанные с отказами скважинного оборудования за счет попадания в него неразрушенных структурированных остатков вязкоупругого состава, а также исключения процессов коррозии;

- предупредить отрицательное влияние на окружающую среду за счет исключения из состава высокотоксичных хромсодержащих соединений.

1. Вязкоупругий состав - ВУС для глушения скважин, включающий эфир целлюлозы, гидроксид щелочного металла, комплексообразователь, внутренний деструктор и воду, отличающийся тем, что содержит в качестве комплексообразователя - растворимую соль алюминия или меди, внутреннего деструктора - капсулированный перкарбонат или перборат натрия и дополнительно утяжелитель - хлорид натрия или хлорид калия, или хлорид кальция, или нитрат натрия, или реагент МНК, регулятор pH - уксусную кислоту или щавелевую кислоту, или лимонную кислоту и водоудерживающую гидрофобизирующую добавку - этиленгликоль и/или глицерин, или высшие диоксановые спирты, при следующем соотношении компонентов, мас. %:

| эфир целлюлозы | 0,8-2,5 |

| гидроксид щелочного металла | 0,1-0,7 |

| комплексообразователь | 0,19-0,6 |

| внутренний деструктор | 0,1-0,2 |

| утяжелитель | 6,5-22,0 |

| регулятор pH | 0,02-0,3 |

| водоудерживающая гидрофобизирующая добавка | 2,0-6,6 |

| вода | остальное. |

2. Вязкоупругий состав по п. 1, отличающийся тем, что в качестве эфира целлюлозы содержит гидроксиэтилцеллюлозу или полианионную целлюлозу, или карбоксиметилцеллюлозу.

3. Вязкоупругий состав по п. 1, отличающийся тем, что в качестве гидроксида щелочного металла содержит гидроксид натрия или гидроксид калия.

4. Вязкоупругий состав по п. 1, отличающийся тем, что в качестве растворимой соли меди содержит реагент Блустоун, активно