Эпоксидный композит

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения эпоксидного композита. В настоящем способе эпоксидный форполимер, отверждающее средство и наполнитель в виде частиц объединяют для образования отверждаемой смеси. Смесь затем взбалтывают в безвоздушной атмосфере, чтобы превратить ее в практически однородную, и к смеси прикладывают давление, чтобы уменьшить или устранить газовые пузыри в смеси, и поддерживают до тех пор, пока отверждаемая смесь отверждается для образования эпоксидного композита.3 н. и 33 з.п. ф-лы, 17 ил,2 табл.

Реферат

Область техники

Настоящее изобретение относится к способу получения эпоксидного композита.

Предпосылки изобретения

Автору настоящего изобретения была необходима синтактическая пена с исключительно высокой и однородной прочностью для флотации и в качестве структурного элемента для глубоководного применения. Были протестированы различные коммерческие пены, и все не соответствовали требованиям подходящего FofS (коэффициент безопасности). Было рассмотрено, что неспособность данных материалов присутствует частично вследствие неоднородности материалов, приводя к непостоянным прочностным характеристикам в разных частях материала. Коммерческие пены имели склонность к ослабеванию сначала с одной стороны и/или к развитию опасных трещин. Поскольку был необходим довольно большой кусок пены, чтобы обеспечить флотацию и структурную целостность для применения, то автор настоящего изобретения рассмотрел низкий FofS и неоднородную прочность коммерческих пен, которые являются основными недостатками.

Эпоксидные композиты могут быть получены объединением эпоксидного форполимера, отверждающего средства и наполнителя и отверждением полученной смеси. Наполнитель может служить одному или более ряду целей, включая увеличение жесткости, увеличение прочности, улучшение стойкости на растрескивание и уменьшение плотности в отвержденном композите. Если применяют низкий уровень наполнителя, улучшение в свойствах может быть меньше, чем было необходимо. Также неотвержденная смесь может иметь относительно низкую вязкость. Это может позволить частичное разделение наполнителя (вследствие отличных плотностей наполнителя и эпоксидного форполимера), приводящее к отвержденному композиту с гетерогенными свойствами.

Эти проблемы могут быть устранены увеличением уровня наполнителя в смеси. Однако это приводит к новым проблемам. Увеличение уровня наполнителя приводит к увеличению вязкости неотвержденной смеси. Размешивание данной смеси для того, чтобы добиться гомогенного продукта, может привести к включению больших количеств воздуха, который может образовывать пустоты в отвержденном композите. Эти пустоты могут отрицательно влиять на физические свойства (прочность и т.д.) отвержденного композита. Применение вакуума при смешивании может частично устранить эту проблему, однако высокая вязкость неотвержденного композита вместе с высокой нагрузкой наполнителя может сделать сложным удаление всех пузырьков воздуха.

В силу этого существует необходимость способа получения эпоксидных композитов, который уменьшает или устраняет пустоты, в то же время предполагая относительно высокую загрузку наполнителя.

Цель настоящего изобретения

Целью настоящего изобретения является главным образом преодолеть или, по меньшей мере, смягчить один или несколько вышеприведенных недостатков. Дополнительной целью является, по меньшей мере, частично удовлетворить вышеприведенную необходимость.

Краткое описание настоящего изобретения

В первом аспекте настоящего изобретения обеспечен способ получения эпоксидного композита, содержащего объединение эпоксидного форполимера, отверждающего средства и наполнителя в виде частиц для образования отверждаемой смеси, взбалтывание смеси, чтобы превратить ее в практически однородную, и приложение давления к смеси, чтобы уменьшить или устранить газовые пузыри в смеси. В настоящем контексте, выражение «уменьшить» относится к уменьшению размера (например, объема) газовых пузырей. Давление необходимо поддерживать до тех пор, пока отверждаемая смесь не отвердится с образованием эпоксидного композита. Этап взбалтывания и необязательно также объединения, может быть проведен в безвоздушной атмосфере.

Могут использоваться варианты осуществления в сочетании с первым аспектом, или по отдельности, или в любой подходящей комбинации.

Давление, приложенное к смеси, может быть по меньшей мере приблизительно 7000 кПа или может быть приблизительно от 7000 до приблизительно 15000 кПа. Оно альтернативно может быть приблизительно от 2000 до приблизительно 7000 кПа. Более низкие давления могут быть использованы для получения композитов для применения при более низких давлениях, чем те, которые получены с использованием более высоких давлений. Давление может быть приложено изостатически. Оно может быть приложено гидростатически. Форполимер и отверждающее средство могут быть такими, что рабочее время отверждаемой смеси при 20°C составляет по меньшей мере приблизительно 1 час, или по меньшей мере приблизительно 6 часов, или по меньшей мере приблизительно 1 день. Они могут быть такими, что отверждаемая смесь не отверждается при приблизительно 20°C, или такими, что она не отверждается при приблизительно 20°C, в течение по меньшей мере приблизительно 1 дня или по меньшей мере приблизительно 1 недели.

Объединение может сопровождаться или предшествовать охлаждению одного или более компонентов отверждаемой смеси. Оно может, например, включать охлаждение форполимера и затем добавление отверждающего средства и наполнителя в виде частиц. Охлаждение может быть до температуры приблизительно от 0 до приблизительно 10°C, например до приблизительно 3°C.

Безвоздушная атмосфера, в которой проводят встряхивание и необязательно также объединение, может быть такой, которая имеет растворимость в отверждаемой смеси более высокую, чем растворимость воздуха в отверждаемой смесь при такой же температуре. Безвоздушная атмосфера может содержать по меньшей мере приблизительно 50% аргона на молярной основе. Она может быть сварочным газом. Он может содержать приблизительно 93% аргона и приблизительно 5% диоксида углерода. Он может содержать приблизительно 2% кислорода. Он может содержать приблизительно 93% аргона и приблизительно 7% диоксида углерода.

Этап приложения давления может быть проведен так, чтобы смесь не подвергалась действию воздуха. Он может быть проведен в безвоздушной атмосфере, как описано выше. Он может быть проведен в окружении защитного слоя или изолирующего материала, который препятствует или предотвращает доступ воздуха и/или безвоздушной атмосферы к смеси. Оно может быть приложено изостатически окружающей жидкостью (жидкость или газ), и защитный слой или изолирующий материал может препятствовать или предотвращать доступ окружающей жидкости к смеси.

Наполнитель в виде частиц может иметь меньшую плотность или абсолютную плотность, чем форполимер. Он может иметь меньшую плотность или абсолютную плотность, чем отверждаемая смесь. Он может иметь абсолютную плотность менее приблизительно 0,5 г/см3. Наполнитель в виде частиц может быть из или может содержать полые микросферы. Полые микросферы могут быть полыми стеклянными микросферами (стеклянными микропузырьками). Полые микросферы могут быть таковыми, чтобы (например, могут иметь толщину стенок таковую, чтобы) не более чем приблизительно 10% микросфер разрушались во время этапа приложения давления к смеси. Наполнитель в виде частиц может в некоторых случаях содержать более одного класса полых микросфер. Один класс может быть классом с высокой прочностью. Другой класс может быть классом с низкой плотностью.

Этап объединения может содержать объединение эпоксидного форполимера, отверждающего средства, наполнителя в виде частиц и второго наполнителя для образования отверждаемой смеси. Второй наполнитель может содержать от приблизительно 0,1 до приблизительно 1% по весу или по объему отверждаемой смеси.

Способ может включать нагревание отверждаемой смеси для того, чтобы начать или ускорить отверждение для образования эпоксидного композита. Этот этап может быть полезным в случаях, когда отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C. Если этап нагревания применяют для того, чтобы начать или ускорить отверждение, нагревание может быть до температуры менее 90°C или до температуры от приблизительно 40 до приблизительно 90°C. Оно может быть до температуры, при которой рабочее время составляет менее приблизительно 1 часа. Нагревание (если применяют) может быть начато на момент времени (называемом в данном документе как время выдержки) после начала применения давления к смеси. Время выдержки может быть по меньшей мере приблизительно 1 час. Если этап нагревания применяют для того, чтобы вызвать или ускорить отверждение, эпоксидный композит может быть охлажден перед сбросом давления. В этом контексте выражение «нагревание до» конкретной температуры относится к помещению смеси в окружающую среду при конкретной температуре, и нет необходимости соотносить фактическую температуру, полученную отверждаемой смесью в той окружающей среде. Фактическая температура, по меньшей мере, частей смеси может превышать конкретную температуру вследствие экзотермического эффекта отверждения.

Способ можно применять для получения эпоксидного композита согласно второму аспекту (ниже).

В варианте осуществления обеспечивается способ получения эпоксидного композита, включающий:

- объединение эпоксидного форполимера, отверждающего средства и наполнителя в виде частиц, состоящего из стеклянных микросфер, для образования отверждаемой смеси, причем указанный форполимер и отверждающее средство являются таковыми, что отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C,

- взбалтывание смеси в атмосфере, содержащей аргон и диоксид углерода в достаточном объеме, чтобы превратить смесь в практически однородную,

- приложение изостатического давления от приблизительно 7000 до приблизительно 15000 кПа к смеси для того, чтобы уменьшить или устранить газовые пузыри в смеси,

- нагревание смеси под давлением до температуры не более 90°C, причем указанная температура является достаточной для обуславливания отверждения смеси,

- предоставление смеси возможности отверждаться под повышенным давлением с образованием эпоксидного композита,

- предоставление эпоксидному композиту возможности охладиться до приблизительно температуры окружающей среды, и

- возврат эпоксидного композита до приблизительно атмосферного давления.

В другом варианте осуществления обеспечивается способ получения эпоксидного композита, включающий:

- объединение эпоксидного форполимера, отверждающего средства, наполнителя в виде частиц, состоящего из стеклянных микросфер и волокнистого наполнителя, для образования отверждаемой смеси, причем указанный форполимер и отверждающее средство являются таковыми, что отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C,

- взбалтывание смеси в атмосфере, содержащей аргон и диоксид углерода в достаточном объеме, чтобы превратить смесь в практически однородную,

- обертывание смеси в эластичный изолирующий материал;

- приложение изостатического давления от приблизительно 7000 до приблизительно 15000 кПа к смеси для того, чтобы уменьшить или устранить газовые пузыри в смеси,

- нагревание смеси под давлением до температуры не более 90°C, причем указанная температура является достаточной для обуславливания отверждения смеси,

- предоставление смеси возможности отверждаться под повышенным давлением с образованием эпоксидного композита,

- предоставление эпоксидному композиту возможности охладиться до приблизительно 60°C,

- возврат эпоксидного композита до приблизительно атмосферного давления; и

- предоставление эпоксидному композиту возможности охладиться до температуры окружающей среды при атмосферном давлении более чем по меньшей мере 1 день.

Во втором аспекте настоящего изобретения обеспечивается эпоксидный композит, содержащий наполнитель в виде частиц и имеющий предельное напряжение при сжатии более или эквивалентное 100 МПа. Композит может иметь плотность менее приблизительно 0,7 г/см3.

Могут использоваться варианты осуществления в сочетание со вторым аспектом, или по отдельности, или в любой подходящей комбинации.

Эпоксидный композит может быть получен способом первого варианта осуществления.

Эпоксидным композитом может быть синтактическая пена.

Эпоксидный композит может иметь такой модуль упругости при сжатии, что деформация при сжатии 110 МПа составляет менее или равна приблизительно 0,9%. Она может проявлять линейное искажение менее или эквивалентное приблизительно 0,9% под гидростатическим давлением сжатия 110 МПа.

Он может иметь низкое водопоглощение. Он может иметь равновесное водопоглощение менее приблизительно 0,5% объем/объем или менее приблизительно 0,1% объем/объем.

Плотность наполнителя в виде частиц может быть менее приблизительно 0,5 г/см3. Наполнитель в виде частиц может быть полыми микросферами или может содержать полые микросферы. Полые микросферы могут быть полыми стеклянными микросферами. Наполнитель в виде частиц может присутствовать в композите из расчета приблизительно 60% или больше по объему.

Эпоксидный композит может дополнительно содержать второй наполнитель. Второй наполнитель может быть волокнистым наполнителем. Второй наполнитель может содержать арамидные волокна и/или е-стекловолокна. Волокна могут быть от приблизительно 0,2 до приблизительно 2 мм в среднем в длину. Второй наполнитель может присутствовать в композите из расчета от приблизительно 0,1 до приблизительно 1% объем/объем. Эпоксидный композит в некоторых случаях может содержать один или более дополнительных наполнителей.

Эпоксидный композит второго аспекта может быть получен способом первого аспекта.

В варианте осуществления обеспечивается эпоксидный композит, содержащий наполнитель в виде частиц, состоящий из полых стеклянных микросфер, причем указанный композит:

- имеет предельное напряжение при сжатии больше или эквивалентное 100 МПа,

- проявляет линейное искажение менее или эквивалентное приблизительно 0,9% под гидростатическим давлением сжатия 110 МПа; и

- имеет плотность менее приблизительно 0,7 г/см3.

В третьем аспекте настоящего изобретения обеспечивается применение эпоксидного композита согласно второму аспекту или полученного способом первого аспекта в качестве структурного компонента при сжатии.

Могут использоваться варианты осуществления в сочетании с третьим аспектом, или по отдельности, или в любой подходящей комбинации.

Применение может иметь место в устройстве для использования под водой. В этом контексте применение «в» устройстве означает применение в качестве части устройства, как внутри устройства, так и на поверхности устройства, или и то и другое. Устройство может быть подходящим для использования на глубине по меньшей мере приблизительно 10 км под поверхностью воды. Применение может быть на глубине по меньшей мере приблизительно 10 км под поверхностью воды. Устройство может быть глубоководным обитаемым транспортным средством. Оно может быть глубоководным автоматическим транспортным средством. Эпоксидный композит может образовывать, по меньшей мере, часть наружной поверхности указанного устройства. Она может быть структурной или несущей нагрузку частью наружной поверхности указанного устройства. Она может функционировать в качестве элемента плавучести устройства. Она может быть или элементом плавучести, или структурной, или несущей нагрузку частью наружной поверхности или отдела устройства. Применение может включать любой один или несколько дополнительных этапов:

- Формирование, или разрезание, или шлифование эпоксидного композита в подходящую форму, например блоки, плитки или пластины;

- Распределение композита (например, по форме блоков, плиток или пластин) для того, чтобы образовать профильный материал (например, двутаровый профиль), подходящий для применения в качестве структурной части подводного аппарата или другого устройства или его части;

- Заполнение интервалов между частями (например, блоками, плитками или пластинами) композита засыпкой, способной выдерживать условия применения аппарата или другого устройства.

Краткое описание графических материалов

Предпочтительный вариант осуществления настоящего изобретения будет теперь описан, только для примера, со ссылкой на сопутствующие графические материалы, где:

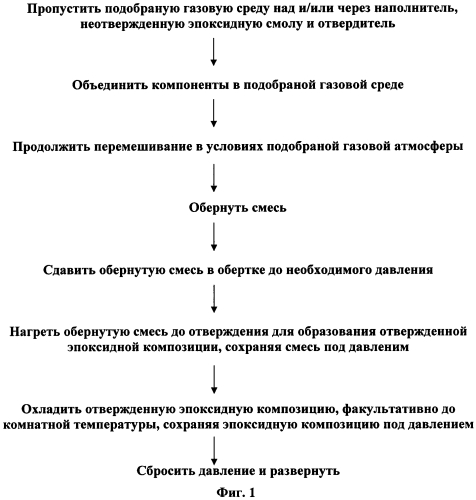

фигура 1 представляет собой блок-схему, показывающую способ получения отвержденного композита по настоящему изобретению;

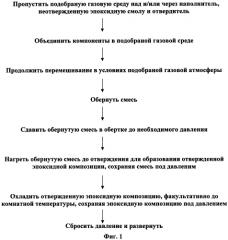

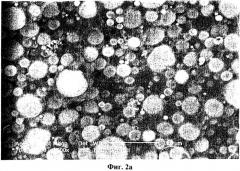

на фигуре 2 показаны электронные микрофотографии a) местного разреза и b) полированного разреза отвержденного композита, заполненного стеклянными микросферами и полученного согласно настоящему изобретению;

на фигуре 3 показан типичный температурный профиль способа настоящего изобретения;

на фигуре 4 показаны свойства различных эпоксидных смол, которые были усажены и отверждены при сжатии: a) кривые деформации при напряжении при сжатии; b) модуль упругости при сжатии; c) коэффициент Пуассона;

фигура 5 представляет собой график, показывающий плотность (г/см3) относительно гидростатического давления раздавливания НСР (МПа) для различных коммерческих стеклянных микросфер;

на фигуре 6 показаны данные для серий композитов с частицами наполнителя согласно настоящему изобретению;

на фигуре 7 показана кривая зависимости деформации от давления композита из синтактической пены под гидростатическим давлением;

на фигуре 8 показаны свойства композита при сжатии, использованные на фиг.7: a) кривые деформации при напряжении при сжатии; b) модуль упругости при сжатии; c) коэффициент Пуассона;

на фигуре 9 показан фрагмент фактического образца композита, использованного на фиг.8, после разрушения при сжатии;

на фигуре 10 показаны результаты испытания на изгиб для композита настоящего изобретения;

на фиг.11 показана фотография разрушения поверхности образца отвержденного композита после испытания на изгиб; и

фигура 12 представляет собой чертеж аппаратуры для испытания на изгиб, показывающей местоположение тензометров на образце.

Подробное описание предпочтительных вариантов осуществления

В настоящем описании применяются следующие выражения:

Эпоксидный: оксирановое кольцо или частицы, содержащие оксирановые группы, или отвержденный материал, полученный из таких частиц.

Форполимер: олигомерные или полимерные частицы, способные сшиваться с образованием отвержденной смолы. Степень полимеризации будет обычно больше приблизительно 3. Форполимер обычно представляет собой жидкость, которая может быть высоковязкой или может быть относительно невязкой. Вязкости, изменяющиеся в диапазоне от приблизительно 100 до приблизительно 100000 спз, являются обычными. Форполимеры можно называть смолами.

Отверждающее средство: частицы, способные реагировать с эпоксидным форполимером, чтобы вступать в реакцию с эпоксидными группами в эпоксидном форполимере, чтобы сшить форполимер для образования отвержденной эпоксидной смолы. Отверждающее средство может содержать тиоловые и/или аминогруппы и может содержать катализатор для реакции сшивания. Отверждающие средства можно называть отвердителями.

Композит: сшитый полимер, имеющий частицы наполнителя, распределенные в полимере. Сшивки могут быть физическими, химическими и/или физико-химическими. В настоящем изобретении наполнитель представляет собой наполнитель в виде частиц, необязательно дополненный вторым наполнителем.

Рабочее время: время после смешивания отверждаемой смеси (форполимера и отверждающего средства), в течение которого смесь остается жидкой.

Наполнитель: твердая добавка, введенная в полимер (в данном случае в эпоксидный) для того, чтобы изменить его свойства. Данное определение относится к наполнителю в виде частиц и второму наполнителю. Эти выражения применяют просто, чтобы различать разные наполнители. Будет понятно, что второй наполнитель, если присутствует, может быть по природе в виде частиц, хотя и отличен от наполнителя в виде частиц.

Безвоздушная атмосфера: атмосфера, которая отличается от воздуха. Конкретная безвоздушная атмосфера, обычно применяемая в настоящем изобретении, может иметь растворимость в отверждаемой смеси более высокую, чем растворимость воздуха в отверждаемой смеси при той же температуре. Безвоздушные атмосферы, применяемые в настоящем изобретении, могут, например, содержать по меньшей мере приблизительно 50% аргона на молярной основе. Конкретный пример представляет собой сварочный газ. Подходящая безвоздушная атмосфера может, например, содержать приблизительно 93% аргона и приблизительно 5% диоксида углерода. Она может содержать приблизительно 2% кислорода. Она может содержать приблизительно 93% аргона и приблизительно 7% диоксида углерода.

Изостатическое давление: давление, приложенное к телу в равной степени со всех сторон.

При получении эпоксидного композита по настоящему изобретению эпоксидный форполимер, отверждающее средство и наполнитель в виде частиц объединяют для получения отверждаемой смеси. Обычно, даже если необязательно, применяют коммерческие эпоксидные форполимеры и отверждающие средства. Соответствующие соотношения таких компонентов затем будут предоставлены поставщиком. Соотношение обычно находится в пределах приблизительно 10% стехиометрического соотношения (т.е. такое соотношение, где мольное соотношение эпоксидных групп и групп, таких как амины, которые могут вступать в реакцию с эпоксидными группами). Таким образом, мольное соотношение форполимера к отверждающему средству (на основе функциональных групп) может быть от приблизительно 0,9 до приблизительно 1,1, или от приблизительно 0,9 до 1, от 1 до 1,1, или от 0,95 до 1,05, например, приблизительно 0,9, 0,95, 1, 1,05 или 1,1. Фактическое весовое (или объемное) соотношение будет зависеть от плотности функциональных групп в форполимере и отверждающего средства. Обычно, весовое или объемное соотношение составляет приблизительно от 10:1 до приблизительно 1:10 на основе веса или объема или приблизительно 5:1-1:5, 2:1-1:2, 3:2-2:3, 5:1-1:1, 5:1-3:1, 2:1-1:1, 3:2-1:1, 1:1-1:5, 1:1-1:2, 1:1-2:3, 1:1-1:10 или 10:1-1:1, например, приблизительно 10:1, 9:1, 8:1, 7:1, 6:1, 5:1, 4:1, 3:1, 2:1, 3:2, 1:1, 2:3, 1:2, 1:3, 1:4, 1:5, 1:6, 1:7, 1:8, 1:9 или 1:10. Количество наполнителя в виде частиц может быть достаточным для достижения объемного соотношения в отверждаемой смеси от приблизительно 60 до приблизительно 70% или приблизительно 60-65, 65-70, 63-68 или 66-67%, например приблизительно 60, 61, 62, 63, 64, 65, 66, 67, 68, 69 или 70%, хотя в некоторых случаях оно может быть больше или меньше, например, приблизительно 20, 30, 40, 50, 75 или 80%. В случае, если наполнитель в виде частиц включает полые микросферы, количество наполнителя в виде частиц может быть подобрано так, чтобы насыпные плотности не были достаточно высокими, чтобы привести к высокому содержанию полых микросфер, разрушенных физическим контактом, когда прикладывают изостатическое давление. Должно быть достаточно эпоксида (т.е. достаточно низкое количество наполнителя в виде частиц), чтобы изостатическое давление прикладывалось к каждой полой микросфере и был малый или не было непосредственного контакта между микросферами. Такие смеси обычно достаточно вязкие, чтобы избежать передвижения/отделения компонентов. Количество наполнителя в виде частиц может быть достаточным, чтобы обеспечить отверждаемую смесь, которая практически не отделяется при отстаивании. Может быть достаточным обеспечить отверждаемую смесь, которая имеет предел текучести, достаточный для того, чтобы она практически не отделялась при отстаивании. Может быть достаточным обеспечить отверждаемую смесь с ненулевым пределом текучести. Она может иметь напряжение пластического течения по меньшей мере приблизительно 100 Па, или по меньшей мере приблизительно 200, 300, 400, 500, 600, 700, 800, 900 или 1000 Па, или иметь предел текучести от приблизительно 100 до приблизительно 2000 Па, или приблизительно 100-1500, 100-1000, 100-500, 100-200, 200-2000, 500-2000, 1000-2000, 200-500, 200-300, 300-500 или 500-1000 Па, например, приблизительно 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900 или 2000 Па. В некоторых случаях может быть подходящим более низкое напряжение текучести, например, по меньшей мере приблизительно 10, 20, 30, 40, 50, 60, 70, 80 или 90 Па, или приблизительно 10-100, 10-50, 50-100, 10-30 или 30-50 Па, например приблизительно 10, 20, 30, 40, 50, 60, 70, 80 или 90 Па. Отличный от нуля предел текучести или высокая вязкость, или квазитвердая природа отверждаемой смеси служит для обеспечения того, что частицы наполнителя в виде частиц не отделяются до отверждения смеси. Это, в свою очередь, способствует тому, что отвержденный композит является однородным по композиции и, следовательно, однородным по физическим свойствам. В частности, поскольку наличие частиц наполнителя влияет на прочность отвержденного композита, области с разной плотностью частиц наполнителя могут иметь разные прочностные свойства, что приводит к общему композиту с пониженной прочностью относительно полностью однородного композита (такого как тот, что описан в настоящем документе) с такой же макроскопической композицией, и, следовательно, их следует избегать.

Как уже отмечалось, эпоксид (форполимер и отверждающее средство) может быть коммерческим продуктом. Он может альтернативно быть целью, полученной для конкретного применения. В основном его можно выбрать из-за его высоких прочностных свойств. Как указано в другом месте, главное применение настоящее изобретение находит в высокопрочных, с малым весом синтаксических пенах для использования в подводных применениях. Эпоксид можно выбрать так, чтобы он, будучи отвержденным, был весьма устойчив к гидролизу, например, к гидролизу морской водой под высоким давлением. Его можно выбрать так, чтобы он имел низкое или минимальное водопоглощение, когда отвержден. Его можно выбрать так, чтобы он имел низкую плотность, когда отвержден. Его можно выбрать так, чтобы оптимальное соотношение смешения форполимера к отверждающему средству было подходящим. Его можно выбрать так, чтобы вязкости отверждающего средства и форполимера были подходящими для получения смеси с наполнителем в виде частиц, который имеет соответствующие реологические свойства (как указано выше). Его можно выбрать так, чтобы рабочее время отверждаемой смеси при 20°С составляло по меньшей мере приблизительно 1 час или по меньшей мере приблизительно 2, 3, 4, 5, 6, 9, 12, 15, 18 или 24 часа, или составляло приблизительно от 1 до приблизительно 24 часов, или приблизительно 1-12, 1-6, 6-24, 12-24 или 18-24 часа или 1-7 дней. Его можно выбрать так, чтобы отверждаемая смесь не отверждалась при приблизительно 20°C, или так, чтобы она не отверждалась при приблизительно 20°C в течение по меньшей мере приблизительно 1, 2, 3, 4, 5, 6 или 6 дней. Его можно выбрать так, что при подходящей повышенной температуре ниже приблизительно 90°C отверждаемая смесь отверждалась за менее приблизительно 5 часов или менее приблизительно 5, 3, 2, 1 или 0,5 часа, например отверждалась за приблизительно 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4, 4,5 или 5 часов. Комбинацию длительного рабочего времени приблизительно при комнатной температуре и относительно быстрого отверждения при повышенных температурах учитывают для контроля отверждения, т.е. отверждения по требованию, так что отверждаемую смесь можно обрабатывать, формовать и т.д. при комнатной температуре без преждевременного отверждения, а затем отверждение начинают путем просто поднятия температуры. Температуры отверждения ниже приблизительно 90°C являются подходящими, так как они накладывают менее жесткие требования к оборудованию, применяемому для удерживания и обработки материала. Дополнительно, уровни опасности согласно AS4343 являются сниженными, когда температуры составляют ниже 90°C. Температура отверждения может быть менее приблизительно 65°C. Это может дополнительно уменьшить связанные опасности. Дополнительно, в некоторых случаях эпоксидная смесь может отверждаться экзотермически, приводя к дальнейшему повышению температуры. Если температура, вызывающая отверждение, является слишком высокой, то экзотермический эффект может увеличить внутреннюю температуру смеси отверждения до точки, где повреждается отвержденный композит, например, приводя к понижению прочности.

Автор изобретения установил, что при смешивании больших количеств отверждаемой смеси экзотермический эффект может возникнуть внезапно, приводя к скоростям отверждения, которые являются более быстрыми, чем требовались. Преждевременное отверждение может предотвращать или препятствовать устранению пустот в смеси (поскольку применение давления перед отверждением будет в течение недостаточного времени), приводя к дефектному продукту. Чтобы предотвратить или уменьшить этот эффект, один или несколько компонентов отверждаемой смеси можно охлаждать, либо перед, либо во время этапа объединения. Поскольку обычно проще охлаждать, когда вязкость меньше, то общепринятым является охлаждение перед добавлением наполнителя в виде частиц, поскольку добавление наполнителя в виде частиц обычно приводит к образованию смеси пастообразной консистенции. Таким образом, эпоксидный форполимер можно охлаждать перед добавлением других компонентов. В случае, если применяют второй наполнитель, это обычно используют при относительно низких концентрациях и, таким образом, обычно имеет небольшой эффект на вязкость. Соответственно, эпоксидный форполимер можно смешать со вторым наполнителем перед охлаждением или одновременно с охлаждением. Таким образом, один или несколько компонентов могут доставляться при низкой температуре (т.е. при температурах охлаждения, описанных ниже) или могут быть охлаждены как часть способа. Охлаждение может быть до температуры от приблизительно 0 до приблизительно 10°C, или приблизительно 0-5, 5-10, или 2-6°C, например, приблизительно 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10°C. Для больших партий эпоксидного композита это может занять некоторое время, например всю ночь.

Подходящий способ образования отверждаемой смеси, следовательно, состоит в следующем:

a) объединяют эпоксидный форполимер и необязательно второй (например, волокнистый) наполнитель;

b) охлаждают смешанные форполимер/второй наполнитель, например, путем смешивания в холодной камере при приблизительно 3°C всю ночь;

c) добавляют отверждающее средство и продолжают смешивание;

d) добавляют наполнитель в виде частиц, необязательно несколькими партиями, и продолжают перемешивание до однородности;

e) помещают полученную в результате смесь в оболочку, сделанную из водонепроницаемого эластичного изолирующего материала, и помещают смесь в оболочке в нагревательную баню внутри сосуда под давлением;

f) повышают давление нагревательной бани и оболочки, содержащей смесь, до требуемого давления и поддерживают давление в течение подходящего времени выдержки, чтобы предоставить смеси возможность поглотить газы;

g) нагревают нагревательную баню до приблизительно 80°C в течение приблизительно 8 часов, кроме того поддерживая давление для того, чтобы отвердить смесь до отвержденного композита;

h) выключают нагревание для того, чтобы предоставить отвержденному композиту возможность охладиться; и

i) сбрасывают давление. Спуск давления может иметь место, когда температура блока составляет приблизительно 60°C. Сбрасывание давления может происходить поэтапно в 2, 3, 4, 5 или более 5 этапов. Альтернативно оно может быть непрерывным в течение периода от приблизительно 5 до приблизительно 60 минут, или приблизительно 5-30, 5-15, 15-60, 30-60, или 15-30 минут, например, в течение приблизительно 5, 10, 15, 20, 25, 30, 40, 50 или 60 минут. Вышеприведенный способ может быть подходящим для смесей до приблизительно 80 кг или даже больше.

Автор настоящего изобретения заметил, что при отсутствии приложенного извне нагревания, большой градиент температур может устанавливаться в отверждающемся материале. Предполагается, что это происходит из-за выделения тепла из-за способа отверждения, которое может выделяться более легко из внешних областей смеси, чем из ее внутренних областей. Этот большой градиент температур может привести к переменным свойствам вследствие полученного в результате блока отвержденного материала, возможно приводя к образованию трещин. Наружное применение тепла к отверждающемуся блоку может служить для содействия более ровному распределению температур внутри отверждающегося блока и вследствие этого более однородным свойствам. В типичном профиле отверждения, следовательно, добавление отверждающего средства к эпоксидному форполимеру приводит в результате к медленному экзотермическому эффекту, который продолжается, поскольку добавляют наполнитель в виде частиц. Как только это заканчивается и конечную отверждаемую смесь помещают в нагревательную баню/сосуд под давлением, нагревание вызывает более быстрый экзотермический эффект. Нагревание продолжают свыше экзотермического пика отверждаемой смеси. Как только нагревание выключают, блоку позволяют медленно охлаждаться. Блок будут обычно охлаждать до приблизительно 60°C перед сбрасыванием давления или от приблизительно 50 до приблизительно 70°C. При таких температурах изменчивость в пределах блока составляет обычно менее приблизительно 20 градусов Цельсия. При сбрасывании давления блок может быть удален из сосуда под давлением, обычно все еще при повышенной температуре. Конечное охлаждение до комнатной температуры обычно может занять несколько дней.

Полученный в результате отвержденный блок может быть обработан так, чтобы иметь гладкие, ровные ортогональные лицевые стороны с требуемыми размерами. Типичные размеры составляют приблизительно 300 мм×300 мм×1300 мм. Ширина может быть приблизительно от 100 до приблизительно 500 мм, или приблизительно 100-300, 300-500 или 200-400 мм, например, приблизительно 100, 150, 200, 250, 300, 350, 400, 450 или 500 мм. Высота может быть приблизительно от 100 до приблизительно 500 мм или приблизительно 100-300, 300-500 или 200-400 мм, например приблизительно 100, 150, 200, 250, 300, 350, 400, 450 или 500 мм. Длина может быть приблизительно 500-2000 мм, или приблизительно 500-1500, 500-1000, 1000-2000 или 1000-1500 мм, например, приблизительно 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900 или 2000 мм. Блок может не иметь видимых снаружи трещин. Он может не иметь внутренних трещин или пустот.Типично в прежних способах были трудности при получении блоков, не имеющих трещин, с размерами более приблизительно 0,02 м. В сравнении, с помощью данного способа можно запросто получать не имеющие трещин блоки больше приблизительно 0,1 м3.

Отверждаемая смесь может иметь ускоритель, или катализатор, или замедлитель, чтобы изменить скорость отверждения. Это может быть компонент средства отверждения, или его можно добавить отдельно. Подходящие ускорители/катализаторы представляют собой обычно трехзамещенные аминосоединения. Ускорителями/катализаторами могут быть, например, замещенные гуанидины, пиперазины, имидазолы и фенольные соединения. Ускоритель/катализатор может присутствовать в смеси в достаточном количестве, чтобы добиться требуемого профиля отверждения, как описано выше.

Наполнитель в виде частиц может быть любым подходящим наполнителем, который обеспечивает требуемые свойства в отвержденном композите, содержащем наполнитель. Он может быть наполнителем, увеличивающим объем. Он может быть армирующим наполнителем. Он может быть как увеличивающим объем, так и армирующим. Он может быть наполнителем для улучшения плавучести отвержденного композита. Он может быть улучшающим плавучесть и армирующим наполнителем. Там может быть более чем один наполнитель, при этом каждый независимо имеет любое одно или несколько свойств из увеличения объема, армирования и улучшения плавучести. Частицы наполнителя могут быть сферическими, или они могут быть какой-либо другой формы, такой как овальная, эллипсоидная, кубическая, ромбовидная, призматическая, параллелепипедная (например, прямоугольный параллелепипед), сплюснутой сферической, игольчатой, волокнистой, в виде тора, многогранной (с от приблизительно 6 до приблизительно 50 сторонами), пластинчатой формы, ромбовидной, или могут быть неправильной формы, или могут быть смесью частиц любых двух или более таких форм. Наполнитель в виде частиц может быть подходящим для увеличения прочности (при напряжении, сдвиге, изгибе и/или сжатии), увеличения ударной вя